Самоцентрирующийся токарный патрон

Номер патента: U 8469

Опубликовано: 30.08.2012

Авторы: Струк Василий Александрович, Костюкович Геннадий Александрович, Шагойка Григорий Антонович, Шагойка Александр Григорьевич, Горячева Евгения Тимофеевна, Овчинников Евгений Витальевич

Текст

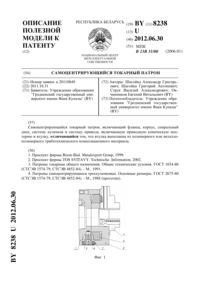

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Учреждение образования Гродненский государственный университет имени Янки Купалы(72) Авторы Шагойка Александр Григорьевич Шагойка Григорий Антонович Струк Василий Александрович Овчинников Евгений Витальевич Горячева Евгения Тимофеевна Костюкович Геннадий Александрович(73) Патентообладатель Учреждение образования Гродненский государственный университет имени Янки Купалы(57) Самоцентрирующийся токарный патрон, содержащий корпус, в радиальных гнездах которого расположены фиксируемые в осевом направлении приводные конические шестерни, кинематически связанные с зажимными кулачками посредством снабженного зубчатым венцом спирального диска и фиксируемые по торцам втулками, размещенными в гнездах корпуса, отличающийся тем, что приводная коническая шестерня, спиральный диск, зажимные кулачки и втулки выполнены из сталей пониженной или регламентированной прокаливаемости и подвергнуты упрочнению методом объемно-поверхностной закалки на мартенсит на глубину не менее 0,1-0,5 толщины сечения детали трения.(56) 1. Проспект фирмы -., 1999. 2. Проспект фирмы. . , 2002. 3. Патроны токарные общего назначения. Общие технические условия. ГОСТ 1654-86(СТСЭВ 1574-79, СТСЭВ 4852-84). - М., 1988 (прототип). Полезная модель относится к области станкостроения, в частности к устройствам, которые применяют в металлорежущих токарных станках для закрепления обрабатываемых заготовок. Известны конструкции токарных патронов общего назначения, включающие корпус, в радиальных гнездах которого расположены приводные шестерни, кинематически связанные с зажимными кулачками посредством спирального диска 1. Данная конструкция самоцентрирующегося токарного патрона наиболее широко распространена в настоящее время в машиностроении. Наряду с существенными достоинствами описанным конструкциям самоцентрирующихся патронов присущ ряд недостатков недостаточная сила зажима повышенный износ поверхностей сопряженных деталей трения вероятность разрушения конических шестерен при незначительном превышении усилий затягивания из-за нарушения условий контактирования и явлений заедания в посадочном гнезде корпуса. Известны конструкции самоцентрирующихся токарных патронов, производимых согласно стандартам 6350,55026,55027,55029,6350 и их аналогов 702/1,201006,702/112,201011,702/11,201018,720/1. В состав конструкции входят фланец, корпус, диск спиральный, кулачок, шестерня, которые обеспечивают необходимые параметры фиксирования и центрования обрабатываемых заготовок в технологическом оборудовании 2. Наиболее близким к заявляемой полезной модели из известных технических решений является самоцентрирующийся токарный патрон, содержащий корпус, состоящий из передней и задней частей, в радиальных гнездах которого расположены приводные конические шестерни, кинематически связанные зубчатым венцом спирального диска. На одном торце спирального диска нарезаны конические зубья, взаимодействующие с тремя приводными коническими шестернями, а на другом - спираль, находящаяся в защемлении с рейками кулачков. Приводная коническая шестерня фиксируется втулкой, жестко закрепленной в корпусе посредством стопора 4. Основным механизмом изнашивания деталей патрона при соответствии их технической документации является адгезионный. В процессе эксплуатации патрона вследствие больших контактных усилий в трибосопряжениях между зубом конической шестерни и спиральным диском, между спиральным диском и зубом рейки кулачка, между торцом конической шестерни и фланцем, между центрирующей опорой конической шестерни и поверхностью посадочного отверстия во фланце возможно формирование условий для протекания явлений микросхватывания микронеровностей, которые интенсифицируют адгезионное изнашивание. На процесс адгезионного изнашивания трибосопряжений комплектующих деталей токарного патрона весьма существенное влияние оказывают усталостные явления и циклические нагрузки, обусловленные дисбалансом патрона, биениями станка и сопряжения обрабатываемая заготовка - резец, коррозионное действие компонентов смазочно-охлаждающих сред, применяемых в процессе обработки заготовок, и абразивное воздействие металлических и оксидных частиц, образующихся в результате разрушения поверхностного слоя заготовки под действием режущего инструмента. Эти компоненты через зазоры сопряжений попадают в зону фрикционного контакта 3. 2 84692012.08.30 Таким образом, в реальных условиях эксплуатации наблюдается повышенный износ комплектующих деталей токарного патрона, обусловленный совокупным сочетанием неблагоприятных факторов. Поэтому даже при оптимальном конструкторско-технологическом и материаловедческом решении существуют объективные предпосылки изнашивания, устранение которых представляет собой многофакторную проблему. Функциональное назначение самоцентрирующегося токарного патрона, состоящее в стабильной и надежной фиксации заготовки в течение всего периода обработки при минимальном уровне радиальных биений, обеспечивается совокупным действием зажимных кулачков, перемещаемых устройством привода, включающим приводные конические шестерни, спиральный диск и элементы фиксации. Совокупное усилие зажима обрабатываемой заготовки (сила зажима) формируется фиксированным расположением зажимных кулачков, которые с помощью рейки перемещаются по зубьям спирального диска, и зависит от суммарных потерь на преодоление силы трения в сопряжениях приводная коническая шестерня - втулка, приводная коническая шестерня - фланец (корпус), приводная коническая шестерня - спиральный диск, спиральный диск - рейка зажимного кулачка. Износ контактных поверхностей в любом из указанных сопряжений приводит к нарушению оптимальной эксплуатации всей совокупности элементов привода токарного патрона и резко снижает его технические параметры из-за увеличения биений и снижения силы зажима. Для снижения интенсивности изнашивания сопряжений системы привода токарного патрона используют методы химико-термической и термической упрочняющей обработки (цементация и закалка) и применяют пластичные смазки с присадками, образующими устойчивые разделительные слои на поверхностях контакта. К числу недостатков подобного решения узла привода токарного патрона относятся высокая энергоемкость процесса изготовления деталей привода, обусловленная необходимостью проведения операций механической, химико-термической обработки повышенный износ сопряжений деталей привода вследствие наличия зазоров, обусловленных технологией изготовления и сборки узла необходимость проведения специальных операций после термической обработки цементированных деталей для устранения последствий их коробления, обусловленного геометрическими особенностями (сложным профилем сечения). Задачей полезной модели является повышение показателей эксплуатационных характеристик узла привода токарного патрона. Поставленная задача решается тем, что в самоцентрирующемся токарном патроне, содержащем корпус, в радиальных гнездах которого расположены фиксируемые в осевом направлении приводные конические шестерни, кинематически связанные с зажимными кулачками посредством снабженного зубчатым венцом спирального диска и фиксируемые по торцам втулками, размещенными в гнездах корпуса, приводные конические шестерни, спиральный диск, зажимные кулачки и втулки выполнены из сталей пониженной или регламентированной прокаливаемости и подвергнуты упрочнению методом объемно-поверхностной закалки на мартенсит на глубину не менее 0,1-0,5 толщины максимального сечения детали трения. Сущность заявляемой полезной модели поясняется фигурой. На фигуре представлена конструкция самоцентрирующегося токарного патрона, содержащего корпус, состоящий из передней части 2 и задней части 1, в радиальных гнездах которого расположены приводные конические шестерни 5, кинематически связанные зубчатым венцом спирального диска 3. На одном торце спирального диска 3 нарезаны конические зубья, взаимодействующие с тремя приводными коническими шестернями 5, а на другом - спираль, находящаяся в защемлении с рейками кулачков 4. Приводная коническая шестерня 5 фиксируется втулкой 6, жестко закрепленной в корпусе посредством стопора 7. При повороте специального ключа, зафиксированного в гнезде конической шестерни 5, происходит ее вращение, вызывающее поворот спирального диска 3, который вызывает перемещение кулачков 4 до контакта с обрабатываемой заготовкой. Сила зажима, необхо 3 84692012.08.30 димая для осуществления технологических операций по обработке заготовок точением,обеспечивается максимальным крутящим моментом на ключе. Известно, что операции термической обработки изделий (ТО) из углеродистых сталей(закалка, нормализация) или химико-термической обработки (ХТО) (цементация, азотирование, нитроцементация) приводят к увеличению их прочностных и триботехнических характеристик. При этом для сложившейся технологии ТО и ХТО присущ ряд недостатков, которые существенно снижают эффективность их применения в практике машиностроения во-первых, эффект упрочнения при закалке детали зависит от прокаливаемости и закаливаемости и в ряде случаев не может быть реализован из-за низкого содержания в стали углерода или получения упрочненного слоя с мартенситным компонентом недостаточной толщины. Это обстоятельство обусловливает необходимость проведения дополнительно операций ХТО - цементации, которая хотя и увеличивает содержание углерода в поверхностном слое детали, однако является энергоемкой и требует специального технологического оборудования во-вторых, недостаточная прокаливаемость низкоуглеродистых сталей приводит даже после цементации к сохранению низкопрочной сердцевины деталей трения и не позволяет их применять в нагруженных узлах трения в-третьих, мартенситная структура, образующаяся при закалке в поверхностных слоях деталей, недостаточно эффективно влияет на триботехнические характеристики, прежде всего износостойкость, вследствие формирования крупноигольчатых армирующих агрегатов. При применении сталей пониженной или регламентированной прокаливаемости качественно изменяется строение обрабатываемой детали во-первых, благодаря объемно-поверхностной закалке с применением токов высокой частоты обеспечивается заданная толщина упрочненного слоя с мартенситной мелкоигольчатой структурой. При этом наблюдается плавный переход по сечению детали от мартенситной структуры к трооститной и троостосорбитной, что обусловливает заданный градиент показателей триботехнических и прочностных характеристик во-вторых, при объемно-поверхностной закалке с применением нагрева ТВЧ минимизируются окислительные процессы в поверхностных слоях деталей, которые практически не требуют дополнительной обработки после закалки в-третьих, эффект упрочнения, оцененный по показателю твердости , при объемно-поверхностной закалке (ОПЗ) деталей из сталей пониженной (или регламентируемой) прокаливаемости превышает эффект упрочнения деталей из низкоуглеродистых сталей,подвергнутых цементации и закалке. При этом устраняется экологически небезопасная операция цементации и снижается энергоемкость процесса в-четвертых, управляя временными режимами ОПЗ, можно регулировать параметры упрочненного слоя в деталях из сталей пониженной (или регламентированной) прокаливаемости, выбирая режимы, обеспечивающие оптимальное сочетание триботехнических и деформационно-прочностных характеристик в-пятых, использование упрочняющей объемно-поверхностной закалки для деталей из сталей пониженной (или регламентированной) прокаливаемости минимизирует неблагоприятное явление коробления деталей сложной геометрической формы и уменьшает расходы на их изготовление. Таким образом, заявленное в полезной модели техническое решение позволяет полностью решить поставленную задачу и обеспечить эффект повышения триботехнических и деформационно-прочностных характеристик деталей привода токарного патрона при сокращении энергоемкости процесса и снижении суммарных затрат на их изготовление. Практическая реализация заявленной полезной модели технического решения поясняется нижеследующими примерами. 84692012.08.30 Пример 1. Для изготовления деталей узла привода токарного патрона модели 3-250.35.01.000 в соответствии с технической документацией (приводной конической шестерни 5, спирального диска 3, кулачка прямого 4, втулки 6) использовали сталь пониженной прокаливаемости марки 60 ПП. Термическую обработку деталей проводили на специальном оборудовании при нагреве ТВЧ до температуры 8203 . Закалку осуществляли интенсивным охлаждением водяным душем в течение 3 с. Твердость закаленного слоя составляла 61-64 э при толщине закаленного слоя 2 мм. Упрочненный слой на поверхности деталей представляет собой мелкозернистый мартенсит, переходящий в троостосорбит в центральной части детали. Термообработанные детали из стали 60 ПП использовали для комплектации токарного патрона модели 3-250.35.01.000. Глубина упрочненного слоя составляет 0,5 для втулки 6 0,2 для конической шестерни 5 0,1 для спирального диска 3, где- толщина детали в зоне трения. Пример 2. Для изготовления деталей узла привода токарного патрона модели 3-160.05.01.000 согласно технической документации (диска спирального 3, кулачка прямого 4, шестерни конической 5) использовали сталь пониженной прокаливаемости марки 55 ПП с зернистостью не более 6-го балла. Температура индукционного нагрева деталей составляла 8505 С. Длительность индукционного нагрева 40 с. Скорость нагрева в области фазовых превращений 2-5 С/с. Закалку осуществляли водяным душем с последующим низким отпуском. Закаленная деталь имела глубину упрочненного слоя от 1 до 2 мм, толщина упрочненного слоя с мелкозернистой структурой по данным металлографического анализа после термообработки ОПЗ составляла 0,1 для шестерни 5 0,3 для втулки 6 0,1 для диска 3. Термообработанные детали использовали для комплектации токарного патрона модели 3-160.05.01.000. Пример 3. Для изготовления узла привода токарного патрона модели 3-250.35.01.000 согласно технической документации (диска спирального 3, шестерни конической 5, кулачка прямого 4 и втулки 6) использовали сталь регламентированной прокаливаемости марки 55 ПП. Нагрев под закалку осуществляли индукционным методом до температуры 8505 в течение 40 с. Закалку осуществляли водяным душем. После низкого отпуска детали имели показатель твердости поверхностного слоя НСэ 58-59. Глубина упрочненного слоя со структурой мелкозернистого мартенсита составляла 1 мм. Толщина упрочненного слоя с мелкозернистой структурой по данным металлографического анализа после термообработки ОПЗ составила 0,1 для шестерни, 0,3 для втулки, 0,1 для диска. Термообработанные детали из стали регламентированной прокаливаемости марки 55 ПП использовали для комплектации токарного патрона марки 3-250.35.01.000. Для изготовления деталей узла привода токарных патронов могут быть использованы стали пониженной прокаливаемости марок 55 ПП, 60 ПП, 80 ПП и стали регламентированной прокаливаемости марок 45 ПП, 55 ПП, которые промышленно производят на металлургических предприятиях Беларуси и России. Выбор конкретной стали обусловлен конструктивными особенностями токарных патронов, технико-экономическими и эксплуатационными требованиями. Для обеспечения режимов термической обработки модели объемно-поверхностной закалки (ОПЗ) целесообразно использовать специальную установку, обеспечивающую нагрев до температур 1083-1093 С в течение 40-120 с, двухстадийное охлаждение водяным душем. Основные параметры технологической установки потребляемая мощность, кВт 15-70 5 84692012.08.30 время нагрева с учетом изотермической выдержки, не более, мин 2 температура нагрева, С 1023-1123 время охлаждения, с 15. Практическое применение деталей узла привода токарного патрона из сталей повышенной и регламентированной прокаливаемости, упрочненных методом ОПЗ, осуществляли при изготовлении токарных патронов различных моделей на РУП БелТАПАЗ. Результаты стендовых и натурных испытаний, а также практический опыт эксплуатации опытной партии токарных патронов, изготовленных в соответствии с заявленной полезной моделью, свидетельствует о высокой эффективности предложенного технического решения. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: B23B 31/00

Метки: патрон, токарный, самоцентрирующийся

Код ссылки

<a href="https://by.patents.su/6-u8469-samocentriruyushhijjsya-tokarnyjj-patron.html" rel="bookmark" title="База патентов Беларуси">Самоцентрирующийся токарный патрон</a>

Предыдущий патент: Самоцентрирующийся токарный патрон

Следующий патент: Самоцентрирующийся токарный патрон

Случайный патент: Способ лечения папилломатоза у крупного рогатого скота