Запорное устройство баллонов

Номер патента: U 6

Опубликовано: 30.03.1999

Авторы: Савицкий Александр Владимирович, Эпштейн Григорий Яковлевич

Текст

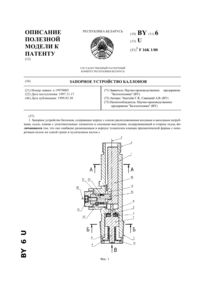

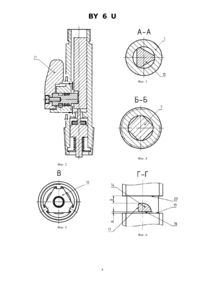

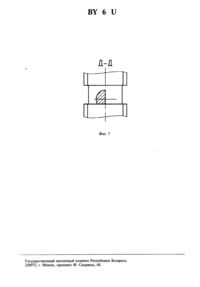

(12) ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ(57) 1. Запорное устройство баллонов, содержащее корпус с соосно расположенными входным и выходным патрубками, седло, клапан с уплотнительным элементом и соосными выступами, подпружиненный в сторону седла, отличающееся тем, что оно снабжено размещенным в корпусе толкателем клапана призматической формы с поперечным пазом на одной грани и кулачковым валом с 6 плоским кулачком на торце, размещенным в упомянутом пазу толкателя с зазорами относительно параллельных граней паза, при этом величина зазора между кулачком и гранью паза, приближенной к клапану, соответствует величине деформации и износа уплотнительного элемента, а величина зазора между кулачком и противоположной гранью паза соответствует величине хода клапана при его открывании. 2. Запорное устройство по п.1, отличающееся тем, что торцовый профиль кулачка расположен в границах поперечного сечения кулачкового вала и имеет две расположенные под прямым углом плоские поверхности, одна из которых расположена на оси вращения кулачкового вала, а другая отстоит от оси вращения вала на величину хода клапана при его открывании.(56) 1. Стаскевич Н.Л., Вигдорчик Д.Я. Спрарочник по сжиженным углеводородным газам. -Л. - Недра, 1986. Полезная модель относится к области газоснабжения, а именно к запорной арматуре баллонов для сжиженных углеводородных газов. Известны запорные устройства баллонов вентильного типа, содержащие корпус с входным (для присоединения к баллону) и выходным патрубками, седло, запорный орган и механизм для открывания запорного органа путем отведения его от седла и фиксации в отведенном положении 1. Недостатком таких запорных устройств является неприспособленность к открыванию путем нажатия на запорный орган и к самозапорному закрыванию. Это усложняет реализацию автоматизации заполнения баллонов газом. Другой недостаток - необходимость ориентации каждого баллона при его заправке газом относительно головки заправочного устройства, что обусловлено угловым расположением входного и выходного патрубков таких запорных устройств. Наиболее близким по технической сущности и достигаемому результату является запорное устройство баллонов самозапорного типа, содержащее корпус с соосно расположенными входным и выходным патрубками, седло, клапан с уплотняющим элементом и соосными выступами, подпружиненный в сторону седла 2 (прототип). Недостатком данного запорного устройства является то, что при эксплуатации баллонов с таким устройством его открывание возможно только путем нажатия на клапан приспособлением, не принадлежащим запорному устройству. Вследствие этого требуется, чтобы каждый регулятор давления, присоединяемый к такому запорному устройству при разборе газа из баллона, был снабжен механизмом воздействия на клапан запорного устройства для его открывания и фиксации в открытом положении. Этот недостаток препятствует использованию простых и распространенных регуляторов давления, не имеющих механизма воздействия на клапан запорного устройства. Задачей данного технического решения является обеспечение возможности открывания запорного устройства баллонов как приспособлениями, не принадлежащими запорному устройству, так и с помощью механизма, принадлежащего этому устройству. Решение поставленной задачи позволяет эксплуатировать баллоны, оборудованные предложенным устройством, с регуляторами давления, которые не имеют механизма для открывания запорного устройства. Поставленная задача решена за счет того, что запорное устройство баллонов, содержащее корпус с соосно расположенными входным и выходным патрубками, седло, клапан с уплотнительным элементом и соосными выступами, подпружиненный в сторону седла, в соответствии с данным техническим решением снабжено размещенным в корпусе толкателем клапана, выполненным в виде призмы с поперечным пазом на одной грани, а перпендикулярно продольной оси толкателя в корпусе установлен кулачковый вал. Плоский кулачок этого вала размещен в упомянутом пазу толкателя с зазорами относительно параллельных граней паза, при этом, величина зазора между кулачком и гранью паза, приближенной к клапану (и предназначенной для кинематической связи с кулачком) при закрытом запорном устройстве соответствует величине деформации и износа уплотнительного элемента, накопляемой в процессе работы клапана. А зазор между кулачком и противоположной (более удаленной от клапана) гранью упомянутого паза при закрытом клапане соответствует величине хода последнего при его открывании. Выбор размеров кулачка, определение координат оси его вращения и профиля можно осуществлять по известным правилам теории машин и механизмов, так как данное устройство может работать с кулачком,имеющим криволинейный профиль. Однако, наиболее простым в изготовлении и надежно фиксирующим клапан в открытом положении (в нашем случае) является кулачковый вал, торцовый профиль кулачка которого расположен в границах диаметра этого вала, причем рабочая поверхность кулачка имеет две расположенные под прямым углом плоские поверхности, одна из которых расположена на оси вращения кулачкового вала, а другая - отстоит от оси вращения вала на величину хода клапана при его открывании. 2 6 На фиг. 1 изображен общий вид запорного устройства баллонов, продольный разрез с закрытым клапаном на фиг. 2-то же с открытым клапаном на фиг. 3 - разрез А-А на фиг. 1 на фиг. 4 - разрез Б-Б на фиг. 1 на фиг. 5 - вид В на фиг. 1 на фиг. 6 сеч. Г -Г на фиг. 1 на фиг. 7 - сеч. Д-Д на фиг. 2. Запорное устройство баллонов содержит корпус 1 с соосно расположенными относительно оси 2 входным 3 (предназначенным для присоединения к баллону) и выходным 4 патрубками , седлом 5, предназначенным для взаимодействия с уплотнительным элементом 6 клапана 7. Клапан 7 с квадратным поперечным сечением (фиг. 4) и соосными цилиндрическими выступами 8 и 9, предназначенными соответственно для контакта с толкателем 10 и для удержания пружины 11. Пружина 11 опирается на пластину 12 треугольной формы (фиг. 5) и предназначена для подпружинивания клапана 7 в сторону седла 5. Толкатель 10 призматической формы (фиг. 3) имеет на одной грани прямоугольный поперечный сквозной паз 13 (фиг. 1), предназначенный для размещения кулачка 14, принадлежащего кулачковому валу 15. Профиль кулачка 14 в принципе может иметь классическую для возвратно-поступательного перемещения ведомого звена (толкателя 10) криволинейную (например, элипсовидную) форму 3 или форму эксцентрика , или шипа кривошипа. В нашем случае оптимальным является профиль кулачка 14 расположенного в границах поперечного сечения кулачкового вала 15, при этом рабочая поверхность кулачка имеет две расположенные под прямым углом плоские поверхности 16 и 17. Поверхность 16 расположена на оси вращения 18 кулачкового вала 15, а поверхность 17 отстоит от оси вращения 18 вала 15 на величину хода клапана 7 при его открывании. Но при любом профиле кулачка 14 в исходном положении запорного устройства (при закрытом клапане 7 ) должно обеспечиваться свободное опирание толкателя 10 на выступ 8 клапана. Это достигается за счет размещения кулачка 14 в пазу 13 толкателя с зазорами а и б относительно параллельных граней 19 и 20 паза 13 (фиг. 1). При этом величина зазора а между кулачком 14 и гранью 19 (гранью, приближенной клапану) соответствует величине деформации и износа уплотнительного элемента 6, а величина зазора б соответствует величине хода клапана 7 (и соответственно толкателя 10) при открывании запорного устройства. Кроме описанных деталей, относящихся к существенным признакам устройства, оно имеет рукоятку 21,уплотнительные кольца 22, фиксатор 23 кулачкового вала 15 и винт 24 крепления рукоятки 21 к кулачковому валу 15. Работает запорное устройство следующим образом. Для заполнения баллона с данным запорным устройством головку заправочной установки (на чертеже не показана) присоединяют к патрубку 4 и нажатием штока, принадлежащего упомянутой головке, на толкатель 10 открывают клапан 7. После заполнения баллона газом толкатель 10 освобождают от нажатия упомянутым штоком и выход газа из баллона блокируется подпружиненным клапаном 7. Рукоятка 21 и кулачковый вал 15 в процессе заполнения баллона не используется, при этом рукоятка 21 находится в положении перпендикулярном оси 2. Для разбора газа из баллона к выходному патрубку 4 присоединяют регулятор давления (на чертеже не показан) и рукояткой 21 поворачивают вал 15 на 90 градусов, при этом кулачком 14 выбирают зазор а и смещают толкатель 10 вместе с клапаном 7, открывая запорное устройство, что обеспечивает выход газа. Поверхность 17 кулачка 14 при этом входит в плотный контакт с гранью 19 толкателя 10, фиксируя кулачок 14 от самопроизвольного поворота. Рукоятка 21 при этом находится в положении параллельном оси 2 (фиг. 2). Для прекращения выхода газа из баллона рукоятку 21 поворачивают в исходное положение, т.е. устанавливают перпендикулярно оси 2. Предложенное запорное устройство простыми и надежными средствами, без применения дефицитных материалов или сложных технологий, обеспечивает преимущества, присущие как самозапорным клапанам 2 так и устройствам вентильного типа 1 , устраняя при этом недостатки этих запорных устройств.

МПК / Метки

МПК: F16K 1/00

Метки: баллонов, устройство, запорное

Код ссылки

<a href="https://by.patents.su/5-u6-zapornoe-ustrojjstvo-ballonov.html" rel="bookmark" title="База патентов Беларуси">Запорное устройство баллонов</a>

Предыдущий патент: Высокоскоростной молот

Следующий патент: Тонкопленочный полупроводниковый газовый сенсор

Случайный патент: Закупоривающее устройство для бутылки с жидкостью