Кран конусный

Номер патента: U 5986

Опубликовано: 28.02.2010

Авторы: Струк Василий Александрович, Ефременко Сергей Владимирович, Пестис Витольд Казимирович, Арцукевич Юрий Михайлович, Белецкий Станислав Владиславович, Овчинников Евгений Витальевич

Текст

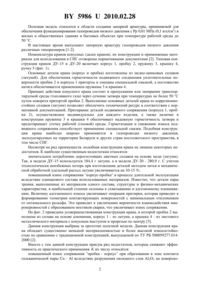

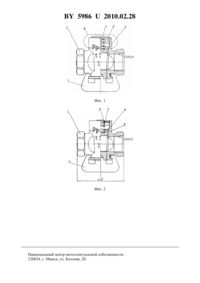

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Производственное частное унитарное предприятие Цветлит общественного объединения Белорусское общество глухих(72) Авторы Ефременко Сергей Владимирович Пестис Витольд Казимирович Арцукевич Юрий Михайлович Белецкий Станислав Владиславович Струк Василий Александрович Овчинников Евгений Витальевич(73) Патентообладатель Производственное частное унитарное предприятие Цветлит общественного объединения Белорусское общество глухих(57) Кран конусный для газопроводов низкого давления, состоящий из корпуса, пробки,пружины, крышки и ручки, отличающийся тем, что на контактные поверхности пробки и/или корпуса нанесено композиционное полимерное покрытие толщиной 0,51,0 , где- величина зазора в сопряжении.(56) 1. Рекламные материалы компании ООО по клапанам Тянь син, режим доступа// 2. Краны конусные на 0,01 МПа. Паспорт 139061-015 ПС. 3. Патент РБ на полезную модель 5015, МПК 16 5/00,16 27/00, 2007 (прототип). 59862010.02.28 Полезная модель относится к области создания запорной арматуры, применяемой для обеспечения функционирования газопроводов низкого давления с 0,01 МПа (0,1 кгс/см 2) в жилых и общественных зданиях и бытовых объектах при температуре рабочей среды до 50 С. В настоящее время выпускают запорную арматуру газопроводов низкого давления различных типоразмеров 1-2. Номенклатура кранов конусных (далее кранов), их конструкции и применяемые материалы для использования в СНГ оговорены нормативными документами 2. Типовая конструкция кранов ДУ-15 и ДУ-20 включает корпус 1, пробку 2, пружину 3, крышку 4,ручку 5 (фиг. 1). Основные детали крана (корпус и пробка) изготовлены из медно-цинковых сплавов(латуней). Для обеспечения герметичности подвижного соединения уплотнительные поверхности пробки 2 и корпуса 1 притерты и смазаны специальной смазкой, а постоянство натяга обеспечивается применением пружины 3 и крышки 4. Принцип действия конусного крана состоит в пропускании или запирании транспортируемой среды (топливного газа) через сечение затвора при температурах не более 50 С путем поворота притертой пробки 2. Выполнение основных деталей крана из коррозионностойких сплавов (латуни) позволяет обеспечить технический ресурс в соответствии с нормативной документацией. Притирание деталей подвижного сопряжения (корпуса 1, пробки 2), осуществляемое индивидуально для каждого изделия, а также наличие в конструкции пружины 3 и крышки 4 обеспечивает надежную герметичность затвора и предотвращает утечку рабочей (газовой) среды. Герметизации и снижению износа подвижного сопряжения способствует применение специальной смазки. Подобная конструкция крана наиболее широко применяется в газопроводах низкого давления,эксплуатируемых на территории Беларуси и других стран постсоветского пространства, в том числе СНГ. Несмотря на ряд преимуществ, подобная конструкция крана не лишена некоторых недостатков. К наиболее существенным недостаткам относятся значительное потребление дорогостоящих цветных сплавов на основе меди (латуни). Так, в модели ДУ-15 используется 184,4 г латуни, а в модели ДУ-20 - 280,9 г. С учетом технологически неизбежных потерь при изготовлении деталей методом литья и механической обработкой удельный расход латуни увеличивается на 10-15 повышенный износ сопряжения корпус-пробка в процессе длительной эксплуатации вследствие одинакового состава использованных материалов. Известно, что детали пары трения, выполненные из материалов одного состава, структуры и физико-механических характеристик, в наибольшей степени склонны к схватыванию и адгезионному изнашиванию. Величину адгезионного износа увеличивает операция притирки, которая приводит к формированию геометрии контактирующих поверхностей с минимальным отклонением от оптимального рельефа. Это приводит к увеличению вероятности взаимодействия микронеровностей с образованием мостиков сварки, что увеличивает износ сопряжения. На фиг. 2 приведена усовершенствованная конструкция крана, в которой пробка 2 выполнена из сплава на основе алюминия, корпус 1 - из латуни, а крышка 4 - из листового металлического материала с конусным выступом и прорезью по центру 3. Данная конструкция выбрана за прототип полезной модели. Данная конструкция крана обладает существенно меньшей материалоемкостью и более высокой износостойкостью по сравнению с традиционной конструкцией, выпускаемой по ТУ РБ 500059277.0142000 2. Вместе с тем данной конструкции присущ ряд недостатков, которые снижают эффективность ее практического применения. К их числу относятся повышенный износ сопряжения пробка - корпус при образовании в зоне контакта гальванической пары-вследствие разрушения оксидного слоя 23 на поверхно 2 59862010.02.28 сти пробки, что приводит к активизации коррозионных процессов на участках фактического контакта микронеровностей низкая эффективность применяемой разделительной смазки вследствие невозможности введения в ее состав активных присадок из-за ограничений по требованиям эксплуатации. Цель разработки полезной модели состоит в создании конструкции конусного крана с повышенными эксплуатационными характеристиками. Поставленная цель достигается тем, что конусный кран для газопроводов низкого давления, состоящий из корпуса, пробки, пружины, крышки и ручки, отличается тем, что на контактные поверхности пробки и/или корпуса нанесено композиционное полимерное покрытие толщиной 0,51,0 , где- величина зазора в сопряжении. Сущность технического решения в заявленной полезной модели поясняется следующими сведениями. На фиг. 3 показано конструктивное исполнение конусного крана согласно заявляемой полезной модели, у которого пробка 2 изготовлена из сплава на основе алюминия, а контактные поверхности пробки 2 и корпуса 1 разделены композиционным полимерным покрытием 6. Применение композиционного полимерного покрытия 6 в конструкции конусного крана обеспечивает синергический эффект одновременного повышения технических характеристик и удобства обслуживания, что обусловлено ликвидацией потенциальной возможности образования в зоне контакта пробка - корпус гальванической пары, способной увеличить скорость процессов коррозионномеханического изнашивания в сопряжении снижением интенсивности изнашивания сопряжения благодаря перемещению сдвиговых деформаций в разделительный слой из композиционного полимерного материала уменьшением силы трения в сопряжении пробка - корпус благодаря устранению вероятности металлического контакта микронеровностей поверхностей уменьшением неблагоприятного эффекта увеличения усилия запирания (открывания) крана вследствие загустевания технологической смазки в процессе ее старения в эксплуатационных условиях повышением герметичности подвижного сопряжения пробка - корпус благодаря заполнению микрорельефа поверхностей контакта деталей высокопластичным полимерным компонентом с высоким сопротивлением к воздействию коррозионных сред и механическому деформированию под действием давления транспортируемой по трубопроводу среды (газа). В качестве материала для изготовления пробки 2 наиболее целесообразно использовать литейные сплавы на основе алюминия, например силумины, марок АК 12, АК 18,АК 5 М, АК 17 и др. При специальном методе литья силуминов (метод литья с закалочным затвердеванием) обеспечивается структура с улучшенной структурной наследственностью, в которой дисперсность эвтектического кремния не превышает 200 нм. Наличие такой структуры обеспечивает увеличение износостойкости изделий из силумина в 2740 раз по сравнению с аналогичным изделием из цветного сплава, например оловянистосвинцовистой бронзы 375. Для формирования композиционного полимерного покрытия 6 целесообразно использовать фторсодержащие полимерные и олигомерные компоненты - политетрафторэтилен,ультрадисперсный политетрафторэтилен, Эпилам, Фолеокс и их смеси. В состав полимерных фторсодержащих матриц для повышения деформационно-прочностных, герметизирующих и триботехнических характеристик целесообразно введение функциональных модификаторов дисперсных частиц сухих смазок (графита, дисульфида молибдена), силикатов (монтмориллонита, цеолитов, белой сажи), оксидов металлов, углеродсодержащих компонентов (ультрадисперсного алмазографита, фуллереновой сажи и т.п.) 3 59862010.02.28 Ниже приведены примеры практической реализации заявленной полезной модели. Пример 1. Корпус 1 крана модели ДУ-15,0,01 МПа, изготавливали из латуни Л 86 методом литья под давлением с последующей механической обработкой. Пробку 2 изготавливали из алюминиевого сплава АК 12 методом литья под давлением с последующей механической обработкой для обеспечения требуемых размеров. Готовые детали 1 и 2 притирали в специальной гидроабразивной приработочной среде для получения сопряжения, соответствующего требованиям технической документации. После получения притертого сопряжения на сухую обезжиренную поверхность пробки наносили покрытие из 2 раствора фторсодержащего олигомера Фолеокс марки Ф-14. Толщина покрытия после высушивания и термообработки не превышала 1 мкм (0,5 ). Сборку крана осуществляли в соответствии с технической документацией, действующей на ПЧУП Цветлит. Оценку герметичности и усилий открывания (запирания) осуществляли на специальном стенде. Пример 2. На детали конусного крана модели ДУ-20,0,01 МПа (пробку 2 и корпус 1), изготовленного согласно примеру 1, наносили покрытие из раствора фторсодержащего олигомера Эпилам во фреоне, в состав которого вводили 0,5 мас.коллоидного графита марки С-1. Толщина покрытия 6, образованного на пробке и корпусе, составляла 2 мкм(1,0 ). Сборку крана и испытание крана осуществляли аналогично примеру 1. Пример 3. На детали конусного крана ДУ-20,0,01 МПа (корпус 1 и пробку 2) ротапринтным способом наносили покрытие 6 из ультрадисперсного политетрафторэтилена Форум(производство ИХ ДВО РАН, г. Владивосток, Россия). Толщина покрытия 6 составляла 2 мкм (1,0 ). Пример 4. На пробку 2 из сплава АК 17 крана ДУ-15,0,01 МПа, наносили покрытие из суспензии, состоящей из фторсодержащего олигомера Фолеокс, ультрадисперсного политетрафторэтилена Форум и хладона в соотношении (210100). После удаления растворителя на рабочей поверхности пробки 2 сформировалось композиционное покрытие толщиной 2 мкм (1,0 ). Сборку крана и оценку герметичности осуществляли по традиционной технологии в соответствии с действующей документацией. Собранные опытные партии конусных кранов с композиционным полимерным покрытием 6 были испытаны на стенде при рабочем давлении до 6 атм. В ходе испытаний установлено полное отсутствие выделения газовой среды через сопряжение, снижение усилия поворота пробки 2 (открытие - закрытие крана) с помощью ручки 5 и отсутствие износа сопряжения пробка - корпус после 1 тыс. циклов испытаний. Испытания показали, что состав композиционного полимерного покрытия, а также способ его нанесения на рабочие поверхности пробки и/или корпуса конусного крана не оказывают существенного влияния на его технические параметры. Наличие покрытия из композиционного полимерного материала на основе фторсодержащих полимеров при любом способе нанесения и при толщине не менее 1 мкм, обеспечивающей заполнение микронеровностей рельефа контактных поверхностей в зазоре пробка - корпус, вызывает повышение параметров эксплуатационных характеристик крана. Таким образом, заявленная модель конусного крана обеспечивает более высокие параметры эксплуатационных характеристик по сравнению с прототипом. Опытная партия конусных кранов, согласно полезной модели, изготовлена на Производственном частном унитарном предприятии Цветлит (г. Гродно). Краны новой модели прошли испытания и рекомендованы к промышленному применению. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: F16K 27/06

Код ссылки

<a href="https://by.patents.su/5-u5986-kran-konusnyjj.html" rel="bookmark" title="База патентов Беларуси">Кран конусный</a>

Предыдущий патент: Устройство для отжима сорбционных материалов

Следующий патент: Устройство для удаления влаги из ПИ-трубопровода

Случайный патент: Машина для мойки плодов, овощей и корнеклубнеплодов