Автоматическая система контроля жесткой армировки шахтного ствола

Номер патента: U 4783

Опубликовано: 30.10.2008

Авторы: Сорокин Виктор Андреевич, Смычник Анатолий Данилович, Бунецкий Павел Владимирович, Кибалко Алексей Алексеевич, Пастушенко Александр Герасимович

Текст

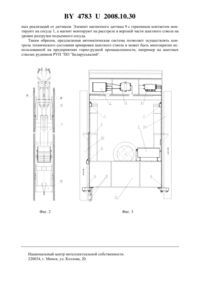

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ АВТОМАТИЧЕСКАЯ СИСТЕМА КОНТРОЛЯ ЖЕСТКОЙ АРМИРОВКИ ШАХТНОГО СТВОЛА(71) Заявитель Открытое акционерное общество Белгорхимпром(72) Авторы Смычник Анатолий Данилович Бунецкий Павел Владимирович Кибалко Алексей Алексеевич Пастушенко Александр Герасимович Сорокин Виктор Андреевич(73) Патентообладатель Открытое акционерное общество Белгорхимпром(57) Автоматическая система контроля жесткой армировки шахтного ствола, включающая закрепленные на подъемном сосуде базовый и измерительный блоки, отличающаяся тем,что базовый блок снабжен программируемым контроллером с радиомодемом, кнопочным пультом управления и сигнализации, кросс-блоком с клеммными колодками, блоком аккумуляторных батарей измерительный блок, включающий шесть индуктивных датчиков контроля лобовых и боковых зазоров, установленных между жесткими предохранительными направляющими сосуда и проводниками, при этом два датчика контроля лобовых зазоров установлены с возможностью контроля ширины колеи между проводниками два датчика - с возможностью измерения горизонтальных ускорений подъемного сосуда два световых инфракрасных датчика - с возможностью считывания счетчика расстрелов и регулируемой дальностью срабатывания, а также магнитный датчик с возможностью программного обнуления счетчика расстрелов и записи в электронную память контроллера измеренных реализаций от измерительных датчиков.(56) 1. Патент 2098630, МПК Е 21 7/02, 1997. 2. Маркшейдерский контроль шахтных проводников с помощью инерциальной системы СИСШ-1 // Маркшейдерский вестник. -4. - 2005. - С. 59-61 (прототип). Предлагаемая полезная модель относится к горной промышленности и может быть использована для контроля и сигнализации о техническом состоянии жесткой армировки шахтного ствола. Контроль за техническим состоянием армировки осуществляется путем измерений ряда параметров жесткой армировки и параметров динамической системы сосуд-армировка. Известна станция контроля параметров проводников шахтного ствола (СПШ) 1, позволяющая измерять следующие параметры проводников с дискретностью 0,833 м глубину ствола с фиксацией ярусов армировки по глубине искривления проводников в двух взаимно перпендикулярных плоскостях боковой износ проводников колею межу проводниками зазоры между подъемным сосудом и расстрелами армировки. Станция СПШ представляет собой сложный измерительный комплекс, включающий две каретки, предназначенные для измерения глубины ствола, лобовых и боковых профилей, боковых износов и колеи проводников на каретках расположены узлы, определяющие указанные параметры проводников и связанные с измерительными датчиками четыре измерителя зазоров безопасности, используемые также для фиксации расстрелов армировки по глубине ствола электронную систему, предназначенную для приема информации от датчиков кареток и измерителей зазоров, ее преобразования и передачи в компьютер типа . Контроль указанных параметров станцией СПШ может проводиться на скорости до 1,0 м/с путем прокатывания кареток по проводникам. Наиболее близкой по технической сущности к предлагаемой полезной модели, выбранной в качестве прототипа, является инерциальная система шахтных стволов (СИСШ-1) 2,предназначенная для маркшейдерской профилировки проводников вертикальных шахтных стволов. В инерциальной системе СИСШ-1 использован инерциальный метод определения координат с использованием ускорений, измеряемых с помощью акселерометров. Система СИСШ-1 состоит из следующих составных частей каретки, измерительного блока, базового блока. Каретки предназначены для установки на них измерительных блоков и их перемещения по шахтным проводникам при проведении съемки. Измерительные блоки кареток закреплены к лобовым лыжам с помощью кронштейна. В измерительных блоках кареток использованы пять акселерометров компенсационного типа (датчиков ускорений). В датчиках измерителя ширины колеи использованы многооборотные потенциометры. Отметчик расстрелов включает рычажное устройство, которое при соприкосновении с расстрелом обеспечивает срабатывание концевого выключателя, который запускает схему отметчика, формирующего на выходе импульсы определенной длительности. Информация от измерительных блоков поступает по магистральным кабелям в базовый блок. Базовый блок обеспечивает электропитанием все устройства системы, а также регистрирует информацию, поступающую от измерительных блоков. Процесс съемки состоит в прокатывании кареток по проводникам на подъемном сосуде со скоростью 0,3-1,0 м/с. Основное назначение вышеуказанных систем (СПШ, СИСШ-1) - проведение маркшейдерских профилировок проводников шахтных стволов на скоростях до 1 м/с, т.е. они используются для статического контроля армировки. Измеренное вышеуказанными системами фактическое состояние профилей проводников является одним из показателей,характеризующих работоспособное состояние жесткой армировки. Регламентные работы с использованием подобных систем обычно проводятся с периодичностью раз в 2-3 года. Недостатком указанного прототипа является то, что измерительные элементы системы находятся в механическом контакте (непосредственно или через исполнительные элементы) 2 47832008.10.30 с проводниками или расстрелами жесткой армировки. Данное обстоятельство не позволяет проводить непрерывный в реальном времени (во время рабочей смены шахтной установки) динамический контроль технического состояния армировки на рабочих скоростях подъемных сосудов (на скоростях 1-14 м/с) путем измерения следующих параметров, характеризующих взаимодействие системы сосуд-армировка горизонтальных (лобовых и боковых) ускорений на уровне верхних и нижних жестких предохранительных направляющих сосудов ширины колеи между проводниками зазоров (лобовых и боковых) между жесткими предохранительными направляющими сосудов и проводниками координат проявления всех вышеназванных измеряемых параметров (по высоте шахтного ствола с привязкой к ярусам расстрелов). Известная система (СИСШ-1) не сигнализирует о превышении вышеназванными параметрами допустимых величин при движении подъемных сосудов по шахтному стволу на рабочих скоростях, из-за чего не могут быть применены для автоматического контроля в реальном времени. Задачей предлагаемой полезной модели является повышение безопасности эксплуатации шахтного подъема. Поставленная задача решается за счет того, что автоматическая система контроля жесткой армировки шахтного ствола, включающая закрепленные на подъемном сосуде базовый и измерительный блоки, отличается тем, что базовый блок содержит программируемый контроллер с радиомодемом, кнопочный пульт управления и сигнализации, кроссблок с клеммными колодками для подключения кабелей измерительных датчиков, блок аккумуляторных батарей для длительного питания устройств системы током постоянного напряжения в качестве измерительного блока применены шесть индуктивных датчиков контроля лобовых и боковых зазоров между жесткими предохранительными направляющими сосуда и проводниками, при этом два датчика, контролирующие лобовые зазоры,также используют для контроля ширины колеи между проводниками два датчика измерения горизонтальных ускорений подъемного сосуда, реализованных на специальных микросхемах, каждый из которых позволяет одновременно контролировать лобовые и боковые ускорения сосуда два световых инфракрасных датчика счетчика расстрелов с регулируемой дальностью срабатывания магнитного датчика для программного обнуления счетчика расстрелов и записи в электронную память контроллера измеренных реализаций от измерительных датчиков. Ширину колеи определяют по математической зависимости 012,где В - ширина колеи, мм 0 - расстояние между торцевыми поверхностями индуктивных датчиков, мм 1, 2 - показания индуктивных датчиков, мм. При этом измерения горизонтальных ускорений, ширину колеи, зазоров между жесткими направляющими сосуда и проводниками, а также счет расстрелов с помощью световых датчиков производят дистанционно без механического контакта (непосредственного или через исполнительные элементы) с проводниками или расстрелами жесткой армировки. Измерения производят непрерывно во время работы шахтного подъема, а сигналы в систему сигнализации шахтного подъема подают при превышении измеряемыми параметрами допустимых значений, тем самым повышается безопасность эксплуатации шахтного подъема. Контроль технического состояния жесткой армировки производят путем проведения измерений в динамическом режиме (на скоростях 1-14 м/с) параметров динамической системы скип-армировка (горизонтальных ускорений сосудов, ширины колеи между проводниками, зазоров между жесткими предохранительными направляющими сосудов и проводниками) 3 47832008.10.30 определения координат проявления вышеназванных параметров по высоте шахтного ствола с привязкой к ярусам расстрелов подачи сигналов о превышении вышеназванными параметрами допустимых величин в режиме реального времени. На фиг. 1 представлена структурная схема автоматической системы контроля армировки (АСКА 1). На фиг. 2 представлена схема подъемного сосуда (скипа) с верхней и нижней площадками, а также направляющими проводниками. Система АСКА 1 устанавливается на верхней или нижней площадке подъемного сосуда. На фиг. 3 представлен пример схемы размещения элементов системы АСКА 1 на нижней площадке скипа (скип типа СНМ-35). Система АСКА 1 включает закрепленные на подъемном сосуде 1 программируемый контроллер 2, пульт управления и сигнализации 3, кросс-блок 4, блок аккумуляторных батарей 5, установленные у проводников 10 индуктивные датчики зазоров 6 (6.1, 6.3, 6.4, 6.6 датчики боковых зазоров 6.2, 6.5 - датчики лобовых зазоров), датчики ускорений 7, световые инфракрасные датчики счетчика расстрелов 8, магнитный датчик 9 обнуления счетчиков расстрелов. Система АСКА 1 устанавливается на верхней 11 или нижней 12 площадке подъемного сосуда 1. Предлагаемая автоматическая система контроля армировки работает следующим образом. Программируемый контроллер 2 управляет работой системы, принимает сигналы управления от внешнего компьютера, организует опрос подключенных к контроллеру датчиков, прием сигналов от датчиков, выполняет анализ, обработку, хранение и передачу обработанной информации, выполняет тестирование системы, контролирует напряжение аккумуляторных батарей, выдает сигналы в систему сигнализации. Передача информации от контроллера к внешнему компьютеру может осуществляться через порт 232 (при остановке подъемного сосуда) или по радиоканалу. Контроллер 2 подключен кабелями с разъемами к пульту управления и сигнализации 3 и кросс-блоку 4. Пульт управления и сигнализации 3 используется для включения/отключения системы, задания с помощью кнопок задания режимов работы системы, сигнализации об исправности/неисправности системы, сигнализации о наличии питания, сигнализации о разрядке аккумуляторных батарей, сигнализации о превышении горизонтальных ускорений скипов уровней допустимых значений, сигнализации о превышении ширины колеи уровня допустимого значения. Пульт управления и сигнализации 3 подключен кабелями с разъемами к контроллеру 2 и блоку аккумуляторных батарей 5. Кросс-блок 4 предназначен для подключения к его клеммным колодкам кабелей от датчиков. Кросс-блок 4 подключен к контроллеру 2 кабелем с разъемами. Блок аккумуляторных батарей 5 питает систему током постоянного напряжения. Для контроля лобовых и боковых зазоров между вкладышами жестких предохранительных направляющих сосуда и направляющими проводниками 10 используют шесть индуктивных датчиков 6. Датчики зазоров 6 монтируются на специальных кронштейнах,закрепленных на подъемном сосуде 1 вокруг направляющих проводников 10 (по три у каждого проводника). Информацию, полученную от датчиков лобовых зазоров 6, используют также для определения ширины колеи между проводниками. Датчики ускорений 7 измеряют горизонтальные лобовыеи боковыеускорения сосуда. Датчики ускорений 7 устанавливаются на уровне верхних и нижних жестких предохранительных направляющих сосуда. Измерительный элемент датчика ускорений 7 реализован на микросхеме, меняющей свою емкость в зависимости от уровня ускорения. Одна микросхема каждого датчика позволяет одновременно измерять лобовые и боковые ускорения. Организацию счета расстрелов в прямом и обратном направлении осуществляют два световых инфракрасных датчика 8 с регулируемой дальностью срабатывания. Световые датчики 8 монтируют на специальном кронштейне, установленном на подъемном сосуде 1. Магнитный датчик 9 используют для программного обнуления счетчика расстрелов 8 и подачи команды на запись в электронную память контроллера 2 измерен 4 47832008.10.30 ных реализаций от датчиков. Элемент магнитного датчика 9 с герконным контактом монтируют на сосуде 1, а магнит монтируют на расстреле в верхней части шахтного ствола на уровне разгрузки подъемного сосуда. Таким образом, предлагаемая автоматическая система позволяет осуществлять контроль технического состояния армировки шахтного ствола и может быть многократно использованной на предприятиях горно-рудной промышленности, например на шахтных стволах рудников РУП ПО Беларуськалий. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: E21F 17/00

Метки: армировки, ствола, автоматическая, система, жесткой, шахтного, контроля

Код ссылки

<a href="https://by.patents.su/5-u4783-avtomaticheskaya-sistema-kontrolya-zhestkojj-armirovki-shahtnogo-stvola.html" rel="bookmark" title="База патентов Беларуси">Автоматическая система контроля жесткой армировки шахтного ствола</a>

Предыдущий патент: Устройство для распрессовки осей колес

Следующий патент: Устройство для создания дополнительного вакуума в дренажной системе при аллогерниопластике

Случайный патент: Измельчитель полимерных материалов