Устройство для электрохимической обработки

Текст

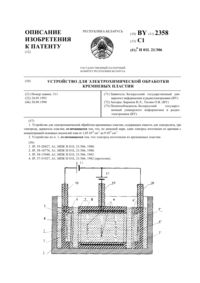

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ(57) 1. Устройство для электрохимической обработки, содержащее источник питания, ванну с электролитом,манипулятор-держатель для обрабатываемого изделия, пульт управления, отличающееся тем, что оно снабжено средством управления проводимостью электролита, электрически связанным с датчиком проводимости электролита. 2. Устройство по п. 1, отличающееся тем, что оно снабжено средством управления концентрацией электролита. 3. Устройство по любому из пп. 1, 2, отличающееся тем, что оно снабжено средством управления принудительного нагрева и охлаждения электролита. 4. Устройство по любому из пп. 1-3, отличающееся тем, что оно снабжено средством автоматического измерения температуры детали. 5. Устройство по любому из пп. 1-4, отличающееся тем, что один из входов средства управления проводимостью электролита связан с выходом датчика проводимости, а другой вход средства управления проводимостью электролита связан с выходом датчика температуры, а один из выходов средства управления проводимостью электролита связан с входом средства принудительного нагрева и охлаждения, при этом другой из выходов средства управления проводимостью электролита связан с входом средства управления концентрацией электролита, а третий выход средства управления проводимостью электролита связан с одним из входов источника питания, выходы которого связаны соответственно с входами манипулятора-держателя и ванны обработки. Полезная модель относится к технологии электрохимической и электрофизической обработки металлов,в частности к электрополированию. Известно устройство для электрохимической обработки полированием, содержащее источник питания,ванну с электролитом на основе водных растворов серной, ортофосфорной кислот и хромового ангидрида,держатель для обрабатываемого изделия, пульт управления 1. Недостатком этого устройства является необходимость использования больших количеств дорогих и токсичных электролитов, значительная продолжительность полирования 5-10 мин. Известно устройство для электрохимической обработки изделий из проводящих материалов в электролитной плазме с нагревом обрабатываемого изделия, содержащее источник питания, ванну с электролитом,держатель для обрабатываемого изделия, пульт управления 2. Недостаток известного устройства проявляется в ограниченных технологических возможностях, т.к. в процессе обработки используют 30 -ный водный раствор серной кислоты с проводимостью в пределах 73100 См/м при плотности тока на аноде 1,1-1,3 А/см 2 и напряжении источника питания 80-90 В 2. Температура детали достигает 700 С, при этом эффект полирования отсутствует. Наиболее близким по технической сущности к заявляемому является устройство для электрохимической обработки изделий, изготовленных из проводящих материалов, в анодном режиме при напряжении 240-320 В в водном растворе сернокислого аммония при концентрации 2-6 и температуре 40-80 С 3, содержащее источник питания, ванну с электролитом, манипулятор-держатель для обрабатываемого изделия и пульт управления 3. Недостатками этого устройства является высокое рабочее напряжение, приводящее к значительному расходу электроэнергии, необходимости применения повышенных требований к технике безопасности при обработке, а также к большой длительности процесса полирования. Задача, решаемая полезной моделью, заключается в снижении энергоемкости полирования при одновременном повышении качества обработанной поверхности. Поставленная задача достигается тем, что в устройстве для электрохимической обработки, содержащем источник питания, ванну с электролитом, манипулятор-держатель для обрабатываемого изделия, пульт управления, согласно полезной модели, оно снабжено средством управления проводимостью электролита, электрически связанным с датчиком проводимости электролита. Устройство может быть снабжено средством управления концентрацией электролита. Устройство может быть снабжено средством управления принудительного нагрева и охлаждения электролита. Устройство может быть снабжено средством автоматического измерения температуры детали. В устройстве может быть один из входов средства управления проводимостью электролита связан с выходом датчика проводимости, а другой вход средства управления проводимостью связан с выходом датчика температуры детали, а один из выходов средства управления проводимостью связан с входом средства принудительного нагрева и охлаждения, при этом другой из выходов средства управления проводимостью связан с входом средства управления концентрацией, а третий выход средства управления проводимостью связан с одним из входов источника питания, один из выходов которого связан с входом манипуляторадержателя, другой из выходов которого связан с входом ванны обработки, при этом выход пульта управления связан с входом источника питания и входом манипулятора-держателя. Совокупность существенных признаков полезной модели обладает новизной и неочевидностью и, следовательно, отвечает критерию изобретательский уровень. Промышленный макет полезной модели проходит опытную апробацию и, следовательно, соответствует критерию промышленная применимость. Для лучшего понимания полезная модель поясняется чертежом, где фиг. 1 - общий вид устройства фиг. 2- зависимость шероховатости от температуры детали фиг. 3 - зависимость шероховатости от напряжения обработки фиг. 4 - зависимость шероховатости от температуры электролита. Устройство для электрохимической обработки, содержит источник 1 питания, ванну 2 с электролитом 3,манипулятор-держатель 4 для обрабатываемого изделия 5, пульт управления 6, средство 7 управления проводимостью электролита, электрически связанное с датчиком 8 проводимости электролита, средство 9 управления концентрацией электролита, средство 10 управления принудительного нагрева и охлаждения электролита, средство 11 автоматического измерения температуры детали. 453 Один из входов 12 средства 7 управления проводимостью электролита связан с выходом 13 датчика 11 проводимости, а другой вход 14 средства 7 управления проводимостью электролита связан с выходом 15 средства 11 автоматического измерения температуры детали, а один из выходов 16 средства 7 управления проводимостью электролита связан с входом 17 средства 10 принудительного нагрева и охлаждения электролита, при этом другой из выходов 18 средства 7 управления проводимостью электролита связан с входом 19 средства 9 управления концентрацией, а третий выход 20 средства 7 управления проводимостью электролита связан с одним из входов 21 источника 1 питания, выходы которого 22 и 23 связаны соответственно с входом 24 манипулятора-держателя 4 и входом 25 ванны 2 обработки, при этом выход 26 пульта управления 6 связан с входом 27 источника 1 питания и входом 28 манипулятора-держателя 4. Работа устройства для электрохимической обработки, включает погружение, подключенного к положительному полюсу источника 1 питания, изделия 5 в электролит 3, находящийся в ванне 2, подключенной к от средства 7 управления проводимостью электролита к отрицательному полюсу источника 1 питания, подачу рабочего напряжения и образование парогазовой оболочки вокруг обрабатываемой поверхности изделия 5,при этом обработку проводят в анодном нагревном режиме электролитно-разрядной обработки. Электрохимическую обработку металлических проводящих изделий осуществляют в анодном режиме в растворе соли аммония, совмещенным с нагревным режимом электролитно-разрядной обработки при температуре обрабатываемого изделия 100-140 С и напряжении 90-190 В, при этом проводимость раствора соли аммония задают 4-25 См/м. Электролитно-разрядная обработка материалов (ЭРОМ) является разновидностью электрохимической обработки, отличающейся от традиционной тем, что производится при повышенных напряжениях постоянного тока (80 В). При этом в электролите, вблизи поверхности обрабатываемого изделия образуется парогазовая оболочка(ПГО), оттесняющая его от детали. Из-за высокой разности потенциалов между электролитом-катодом и деталью-анодом, приложенной к ПГО, она ионизируется и начинает пропускать через себя электрический ток в виде импульсных и диффузных электрических разрядов, приводящих к протеканию в ПГО различных физических и химических реакций, оказывающих интенсивное воздействие на поверхность и материал детали. Условием, определяющим стабильность поддержания ПГО, а следовательно и протекание указанных выше явлений, является минимальная величина удельной мощности, выделяющейся в ней. Минимальная удельная мощность, при которой еще возможно поддержание стабильной ПГО, в решающей степени зависит от проводимости раствора. Она должна быть не менее второй критической удельной плотности теплового потока при пленочном кипении раствора электролита, составляющей около 60 Вт/см 2. С увеличением температуры удельная мощность снижается. Как известно, удельная мощность определяется произведением напряжения, приложенного к ванне, на плотность тока на активном электроде-аноде. Достигнуть ее критической величины можно, прикладывая достаточно высокое напряжение к ванне с горячим электролитом с малой концентрацией и низкой проводимостью. Плотность тока в этом случае невысока до 0,25 А/см 2 и температура детали не превышает температуры электролита. Другой путь создания и поддержания устойчивой ПГО - использование концентрированных электролитов с высокой проводимостью и плотностью тока на детали до 1,5 А/см 2 при относительно низком рабочем напряжении. Например, при использовании режимов по 3 она равна 72,5 Вт/см 2 (290 В х 0,25 А/см 2). Используемый водный 2-6 раствор сульфата аммония имеет при указанных режимах проводимость 3-9 См/м. Из-за низкой плотности тока на поверхности обрабатываемого изделия-анода его температура не превышает температуры электролита. Поэтому можно считать, что вся энергия запасается только в парогазовой оболочке. Это является причиной срыва ПГО при снижении напряжения на ванне. При напряжении 220 В мощность, выделяющаяся в ПГО, составляет 55 Вт/см 2 (220 В 0,25 А/см 2), что ниже критической величины. Поддержание ПГО при таком напряжении в электролите для полирования по 3 невозможно. В нагревном режиме часть энергии, выделяющейся в ПГО, перераспределяется в массу материала детали. Для реализации режима нагрева используется 30 -ный водный раствор серной кислоты с проводимостью в пределах 73-100 См/м. Такая высокая величина проводимости электролита позволяет поддерживать стабильную ПГО при низком напряжении источника питания 80-90 В и плотности тока на аноде 1,1-1,3 А/см 2. Типичные мощностные режимы нагрева составляют 97 Вт/см 2 (85 В 1,15 А/см 2) при температуре детали 700 С. Однако в этом случае поверхность детали после обработки имеет шероховатость поверхности более высокую, чем до обработки, из-за появления на ней высокотемпературной окалины. В обоих указанных примерах снижение напряжения приводит либо к срыву оболочки, либо к перегреву детали с исчезновением в обоих случаях эффекта полирования. Для получения блестящей, полированной поверхности обрабатываемого изделия необходимо подобрать такие режимы и электролиты, чтобы напряжение обработки было как можно более низким, с минимальным при этом нагревом детали. 3 453 Опытным путем было установлено, что нагрев детали до 120-140 С не оказывает существенного влияния на качество обработанной поверхности с одновременным достижением весьма низкой шероховатости поверхности за время в 2-3 раз ниже, чем при известных режимах полирования с образованием ПГО и температурой детали не выше температуры электролита. Также установлено, что режим существования устойчивой ПГО возможен при напряжении источника питания в пределах 90-190 В при температуре детали 100-140 С. В этом случае только часть энергии в виде тепла аккумулируется в материале детали, позволяя получить устойчивую ПГО при относительно низком рабочем напряжении. При использовании напряжения ниже 90 В поддержание устойчивой ПГО невозможно из-за малого количества энергии, подаваемой в нее. При срывах ПГО обработка переходит в режим классического электролиза с сильным электрохимическим травлением поверхности детали. Эффект полирования отсутствует. Увеличение напряжения свыше 190 В приводит к нагреву детали выше 140 С и появлению на поверхности окалины с исчезновением полировки. Определяющим фактором является температура нагрева детали. При температуре детали до 100 С теплоты, запасенной в ней, недостаточно для поддержания устойчивой ПГО, поэтому возможны ее срывы, приводящие к снижению качества обработки. Увеличение температуры свыше 140 С также снижает качество из-за перегрева с образованием окалины и ухудшением качества обработки. Пример. Обрабатывался образец из стали 12 Х 18 Н 10 Т размерами 101002 мм. Исходная шероховатость составляла,2 мкм. Продолжительность обработки выбиралась 60 с. В качестве электролита использовался раствор азотнокислого аммония с проводимостью 4-30 См/м. Результаты обработки при различных значениях рабочих параметров приведены в таблице. На фиг. 2, 3, 4 полученные результаты представлены графически фиг. 2 - зависимость шероховатости обработанной поверхности от температуры детали, фиг. 3 - от рабочего напряжения, фиг. 4 -от проводимости электролита. Параметр Рабочее напряжение, В Проводимость электролита, См/м Температура детали, С Плотность тока, А/см 2 Шероховатость после обработки , мкм Фактором, оказывающим важнейшее влияние на производительность полировки при ЭРОМ, является плотность тока - качество обработанной поверхности, съем металла и шероховатость напрямую зависят от нее. Например, при типичных для известного способа полировки нержавеющих сталях режимах напряжение 290 В, плотность тока - 0,18-0,25 А/см 2, изменение шероховатости с 0,63-0,8 мкм до 0,-0,12 мкм осуществляется за 120- 240 с. Энергия, затрачиваемая на обработку единицы площади, при этом составляет 11484 Дж/см 2 (290 В х 0,22 А/см 2180 с). При использовании предлагаемого способа полировки энергия, необходимая для получения такой шероховатости, составляет 4860 Дж/см 2 (135 В 0,6 А/см 260 с). Таким образом, при использовании предлагаемого способа при равной исходной шероховатости заготовки и достигнутой шероховатости полированной детали затраты электроэнергии меньше в 2,36 раза. Другим важным преимуществом является снижение рабочего напряжения в 2 раза, что позволяет существенно упростить конструкции оборудования для реализации способа и использовать более дешевые источники питания. Промышленное освоение заявленной полезной модели предполагается в 2002 г. Национальный центр интеллектуальной собственности. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: C25F 1/00

Метки: обработки, устройство, электрохимической

Код ссылки

<a href="https://by.patents.su/5-u453-ustrojjstvo-dlya-elektrohimicheskojj-obrabotki.html" rel="bookmark" title="База патентов Беларуси">Устройство для электрохимической обработки</a>

Предыдущий патент: Сборочная головка

Следующий патент: Карданный вал наземных транспортных средств

Случайный патент: Двухрежимная матричная светодиодная система для подсветки жидкокристаллического индикатора