Установка для лазерной резки трубок из хрупких неметаллических материалов

Номер патента: U 2274

Опубликовано: 30.12.2005

Авторы: Середа Андрей Александрович, Никитюк Юрий Валерьевич, Шалупаев Сергей Викентьевич, Шершнев Евгений Борисович

Текст

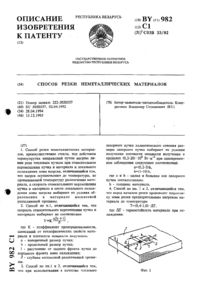

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ РЕЗКИ ТРУБОК ИЗ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ(71) Заявитель Учреждение образования Гомельский государственный университет имени Франциска Скорины(72) Авторы Шалупаев Сергей Викентьевич Шершнев Евгений Борисович Никитюк Юрий Валерьевич Середа Андрей Александрович(73) Патентообладатель Учреждение образования Гомельский государственный университет имени Франциска Скорины(57) Установка для лазерной резки трубок из хрупких неметаллических материалов, включающая лазер с длиной волны, соответствующей интенсивному поглощению поверхностными слоями обрабатываемого материала, фокусирующий объектив, механизм нанесения дефекта, механизм подачи хладагента, держатель изделий, отличающаяся тем, что содержит лазер с длиной волны, соответствующей интенсивному объемному поглощению обрабатываемым материалом, и его фокусирующий объектив, блок управления, электрически связанный с управляющим компьютером, и несущий кронштейн, при этом фокусирующие объективы лазеров, механизм подачи хладагента и механизм нанесения дефекта размещены совместно на несущем кронштейне, а держатель деталей выполнен в виде вращающегося барабана с позиционными пазами для трубок, установленного на оптической оси лазера.(56) 1. Патент Российской Федерации 2015118, МПК С 03 В 33/00. - Опубл. 1994. 2. А.с. СССР 17211995, МПК С 03 В 33/08, 1989. 3. А.с. СССР 857025, МПК С 03 В 33/06, 1979 (прототип). 22742005.12.30 Полезная модель относится к оборудованию для лазерной резки трубок из хрупких неметаллических материалов методом лазерного термораскалывания и может быть использована в электронной, стекольной и авиационной промышленности. Известна установка для лазерной резки полых стеклоизделий методом лазерного термораскалывания, содержащая лазер с длиной волны излучения, соответствующей интенсивному поверхностному поглощению обрабатываемым материалом, фокусирующий объектив и механизм вращения стеклоизделий 1. Известная установка реализует неуправляемое разделение полого стеклоизделия в результате многократного лазерного нагрева участков поверхности вдоль контура обработки. Однако известная установка не обеспечивает в результате резки получение достаточно высокого качества торцевых поверхностей и характеризуется относительно низкой производительностью и надежностью. Известна установка для лазерной резки трубок из стекла методом лазерного термораскалывания, содержащая лазер с длиной волны излучения, соответствующей интенсивному поверхностному поглощению обрабатываемым материалом, фокусирующий объектив,зеркало, выполненное в виде плоскопараллельной пластины с нанесенным на нее отражающим слоем и размещенное под углом к линии, проходящей через центр линзы и ось заготовки, и механизм вращения заготовки 2. Использование в известной установке зеркала, предназначенного для возврата в зону обработки лазерного излучения, отраженного поверхностью заготовки, обеспечивает некоторое увеличение эффективности использования лазерного излучения. Однако это не играет первостепенную роль при определении целесообразности использования лазерных установок такого типа. Недостаток известной установки заключается в том, что процесс термораскалывания трубки остается неуправляемым. Наиболее близкой по технической сущности и достигаемому результату к заявляемой полезной модели является установка для лазерной резки трубок из хрупких неметаллических материалов, содержащая лазер с длиной волны, соответствующей интенсивному поверхностному поглощению обрабатываемым материалом, оптическую систему, механизм нанесения дефекта, механизм подачи хладагента, держатель изделий 3. При этом держатель изделий выполнен в виде основания, на котором располагают разрезаемые трубки. Кроме того, механизм подачи хладагента, выполненный в известной установке в виде фитиля, смачиваемого водой, установленный на основании, не обеспечивает необходимого для качественного термораскалывания уровня охлаждения поверхности трубок. Жесткое крепление механизма нанесения дефекта, установленного на основании, не позволяет при необходимости наносить дефект после начала лазерного нагрева поверхности трубки. Оптическая система включает дополнительную сферическую линзу для преобразования луча в линию на поверхности обрабатываемых трубок. Известная установка обеспечивает возможность эффективной и безотходной резки методом лазерного термораскалывания только стеклянных трубок с тонкими стенками относительно малого диаметра. Однако, в случае лазерного термораскалывания трубок большого диаметра с относительно толстыми стенками, использование известной установки становится нецелесообразным, так как для обеспечения необходимой плотности мощности в зоне обработки после фокусировки лазерного излучения в линию требуется использование дорогостоящих сверхмощных лазеров. Кроме этого, жесткое крепление механизма нанесения дефекта, изготовленного в виде алмазного или твердосплавного резца в основании известной установки, делает невоз 2 22742005.12.30 можным нанесение дефекта после начала лазерного нагрева образца, а используемый в известной установке механизм подачи хладагента в виде смоченного водой фитиля не обеспечивает необходимого уровня охлаждения для осуществления качественного термораскалывания. Вышеперечисленные недостатки известной установки приводят к невозможности ее использования для эффективной реализации процесса управляемого лазерного термораскалывания трубок средних и больших диаметров. Техническая задача, решаемая заявляемой полезной моделью эффективная реализация процесса прецизионного разделения методом лазерного термораскалывания трубок средних и больших диаметров из хрупких неметаллических материалов увеличение глубины разделяющей микротрещины возможность обработки термостойких трубок из хрупких неметаллических материалов, характеризующихся небольшими коэффициентами термического расширения. Технический результат, достигаемый полезной моделью, заключается в формировании заданного распределения полей термоупругих напряжений не только в тонком поверхностном слое, но и по всей глубине обрабатываемого материала в устранении отклонений микротрещины от линии воздействия лазерного излучения в обеспечении возможности нанесения дефекта после начала воздействия лазерного излучения на материал. Достижение указанного технического результата обеспечивается тем, что установка для лазерной резки трубок из хрупких неметаллических материалов, включающая лазер с длиной волны, соответствующей интенсивному поглощению поверхностными слоями обрабатываемого материала, фокусирующий объектив, механизм нанесения дефекта, механизм подачи хладагента, держатель изделий, дополнительно содержит лазер с длиной волны, соответствующей интенсивному объемному поглощению обрабатываемым материалом, и его фокусирующий объектив, блок управления, электрически связанный с управляющим компьютером, несущий кронштейн, при этом фокусирующие объективы лазеров, механизм подачи хладагента и механизм нанесения дефекта размещены совместно на несущем кронштейне, а держатель деталей выполнен в виде вращающегося барабана с позиционными пазами для трубок, установленного на оптической оси лазера. Кроме того, механизм нанесения дефекта выполнен в виде алмазного или твердосплавного резца, установленного с возможностью вертикального перемещения относительно несущего кронштейна. Механизм подачи хладагента выполнен в виде форсунки, обеспечивающей образование и подачу дисперсной воздушно-водяной смеси на поверхность трубки. В отличие от прототипа введение второго лазера с длиной волны, соответствующей интенсивному объемному поглощению в обрабатываемом материале, обеспечивает возможность формирования заданного распределения полей термоупругих напряжений не только в тонком поверхностном слое, но и по всей глубине обрабатываемого материала. Это приводит к значительному уменьшению отклонений разделяющей микротрещины от линии обработки и увеличению глубины, что, в свою очередь, повышает качество и точность обработки. Выполнение держателя деталей в виде вращающегося барабана с позиционными пазами для трубок позволяет в едином технологическом цикле обрабатывать несколько трубок большого диаметра, что значительно повышает производительность установки. Введение в состав установки блока управления, электрически связанного с компьютером, обеспечивает возможность координации работы устройств и механизмов, входящих в состав установки в соответствии с технологической программой, введенной в компьютер. Обеспечение вертикального перемещения механизма нанесения дефекта относительно несущего кронштейна обеспечивает возможность нанесения дефекта в моменты времени 3 22742005.12.30 после начала лазерного нагрева трубки, а выполнение механизма подачи хладагента в виде форсунки обеспечивает эффективное охлаждение нагреваемой лазерным излучением поверхности трубки. На фигуре схематически изображена заявляемая полезная модель, вид сбоку. Установка для лазерной резки хрупких неметаллических материалов состоит из лазера 1, фокусирующего объектива 2, лазера 3, фокусирующего объектива 4, вращающегося барабана 5, механизма 6 нанесения дефекта, механизма 7 подачи хладагента, несущего кронштейна 8. На несущем кронштейне 8 размещены фокусирующие объективы 2 и 4, механизм 6 нанесения дефекта, механизм 7 подачи хладагента. Кроме того, установка содержит блок управления 9. Работа блока 9 координируется при помощи технологической программы, вводимой в компьютер 10. Позицией 11 отмечены трубки. Лазер 1 имеет длину волны излучения, соответствующую интенсивному поглощению поверхностными слоями обрабатываемого материала. Лазер 3 имеет длину волны излучения, соответствующую интенсивному объемному поглощению обрабатываемым материалом. Для регулирования подачи излучения от лазеров используют заслонки (на фигуре не показаны), предназначенные для отвода излучения из зоны обработки во время проведения операции установки трубок 11 во вращающийся барабан 5, фокусировки лазерного излучения и настройки соответственно механизмов 6, 7 нанесения дефекта и подачи хладагента. Фокусирующий объектив 2 для фокусировки излучения лазера 1 жестко закреплен на кронштейне 8, а фокусирующий объектив 4 для фокусировки излучения лазера 3 установлен с возможностью поворота. Вращающийся барабан 5 предназначен для дискретного перемещения обрабатываемых трубок 11 в зону обработки. Во вращающемся барабане 5 выполнены позиционные пазы для размещения в них с возможностью вращения трубок 11. Механизм 6 нанесения дефекта предназначен для нанесения локальной инициирующей трещины на линии термораскалывания трубки 11 и установлен с возможностью вертикального перемещения. Механизм 7 подачи хладагента предназначен для образования и подачи под давлением в зону обработки дисперсной воздушно-водяной смеси. Программное обеспечение компьютера 10 позволяет корректировать работу блока 9 по управлению вращением барабана 5, скоростью вращения изделия 11 в позиционных пазах барабана 5, положением заслонок, регулирующих подачу излучения лазеров 1 и 3. Кроме этого, блок 9 управляет работой несущего кронштейна 8, механизма 7 подачи хладагента и механизма нанесения дефекта 6. Установка работает следующим образом. Трубки 11 из хрупкого неметаллического материала устанавливают в позиционных пазах вращающегося барабана 5. По команде компьютера 10 блок 9 управления проворачивает барабан 5, устанавливая одну трубку 11 в рабочую позицию. Трубка 11, находящаяся в рабочей позиции, вращается в позиционном пазе со скоростью, определяемой блоком управления 9. Механизм 6 нанесения дефекта устанавливается над началом предполагаемой траектории разделения и наносит дефект. На обрабатываемую трубку 11 подается лазерное излучение двух длин волн. При этом фокусирующий объектив 2 лазера 1 фокусирует излучение в пятно круглого или эллиптического сечения на поверхности изделия, а фокусирующий объектив 4 лазера 3, длина волны которого соответствует интенсивному объемному поглощению, фокусирует его излучение в объеме материала трубки 11. Одновременно механизмом подачи хладагента в зону, предварительно нагретую лазерным излучением, подается под давлением дисперсная воздушно-водяная смесь. В результате в обрабатываемом изделии инициируется разделяющая микротрещина, которая, зародившись от нанесенного дефекта, развивается в зоне растягивающих напряжений, сформированных хладагентом, и приводит к разделению обрабатываемой трубки 11. Необходимая последовательность выполняемых операций и время их проведения задаются технологической программой, введенной в компьютер 10, который в соответствии с ней координирует работу блока 9. 4 22742005.12.30 После завершения процесса обработки изделия 11, находящегося в рабочей зоне, отрезанная часть трубки 11 падает в накопительный бункер (на рисунке не показан), и барабан 5 вводит в рабочую зону следующую трубку 11. В случае термораскалывания трубок из термостойких материалов с малым коэффициентом технического расширения установка работает следующим образом. Трубки 11 устанавливают в позиционных пазах барабана 5. По команде компьютера 10 блок 9 управления проворачивает барабан 5, устанавливая одну трубку 11 в рабочую позицию. Трубка 11, находящаяся в рабочей позиции, вращается в позиционном пазе со скоростью, определяемой блоком управления 9. На обрабатываемую трубку 11 подается лазерное излучение двух длин волн. Одновременно механизм 7 подачи хладагента подает под давлением воздушно-водяную смесь. В момент, когда начальная точка обработки находится между зонами воздействия лазерного излучения и хладагента, механизм 6 нанесения дефекта, установленный с возможностью перемещения в вертикальной плоскости, наносит дефект на поверхности трубки 11. В результате в трубке 11 инициируется разделяющая микротрещина. Далее установка работает, как описано выше. Использование предлагаемой установки обеспечивает эффективную реализацию процесса прецизионной резки методом лазерного термораскалывания трубок средних и больших диаметров из хрупких неметаллических материалов. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C03B 33/02

Метки: лазерной, резки, материалов, хрупких, установка, трубок, неметаллических

Код ссылки

<a href="https://by.patents.su/5-u2274-ustanovka-dlya-lazernojj-rezki-trubok-iz-hrupkih-nemetallicheskih-materialov.html" rel="bookmark" title="База патентов Беларуси">Установка для лазерной резки трубок из хрупких неметаллических материалов</a>

Предыдущий патент: Индуктор для нагрева плоских поверхностей

Следующий патент: Пульт двери подъезда

Случайный патент: Плодоовощное пюре