Плазмореактор для очистки отработавших газов дизельных двигателей

Номер патента: U 2056

Опубликовано: 30.09.2005

Авторы: Васильев Глеб Михайлович, Карташевич Анатолий Николаевич, Васецкий Владимир Андреевич, Жданок Сергей Александрович, Кравец Алексей Васильевич

Текст

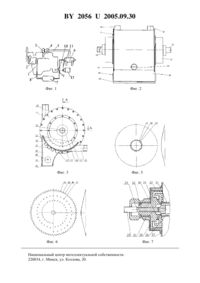

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ПЛАЗМОРЕАКТОР ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ(71) Заявитель Государственное научное учреждение Институт тепло- и массообмена им. А.В.Лыкова НАН Беларуси(72) Авторы Жданок Сергей Александрович Васильев Глеб Михайлович Карташевич Анатолий Николаевич Васецкий Владимир Андреевич Кравец Алексей Васильевич(73) Патентообладатель Государственное научное учреждение Институт теплои массообмена им. А.В.Лыкова НАН Беларуси(57) 1. Плазмореактор для очистки отработавших газов дизельных двигателей от твердых частиц, содержащий корпус с впускным и выпускными патрубками, расположенную внутри корпуса дисковую электродную систему с высоковольтными изоляторами, потенциальный и заземленный электроды которой представляют собой пакеты, собранные из тонких металлических дисков с треугольными зубьями, при этом диски большего диаметра с внутренними зубьями составляют заземленный, а установленные на полой оси диски меньшего диаметра с наружными зубьями - потенциальный электроды, отличающийся тем,что ось потенциального электрода установлена в подшипниках, например скольжения, и соединена с приводом для придания ему вращательного движения, а на поверхности дисков потенциального электрода с каждой стороны выполнена система дополнительных острий в виде металлических игл, установленных по спирали. 20562005.09.30 2. Плазмореактор по п. 1, отличающийся тем, что потенциальный и заземленный электроды представляют собой пакеты, собранные из тонких металлических дисков тарельчатой формы. 3. Плазмореактор по п. 1, отличающийся тем, что в корпусе устройства имеется сажесборный бункер с крышкой. 4. Плазмореактор по п. 1, отличающийся тем, что в корпусе устройства имеются направляющие воронки.(56) 1. А.с. СССР 1703837 1, МПК 01 3/02. Устройство для очистки отработавших газов дизеля от сажи / А.Н. Карташевич, В.К. Кожушко. - Заявл. 01.09.1989 Опубл. 07.01.1992 // Офиц. пат. бюл. Изобретения,1, 1992. 2. Патент РБ 6305, МПК 01 3/02. Устройство для очистки отработавших газов дизельных двигателей от сажи / Г.М.Васильев, А.Н. Карташевич, В.А. Васецкий, А.А. Сушнев // Опубл. 30.06.2004, Офиц. бюл.2, 2004. Полезная модель относится к области машиностроения, а именно к системам очистки отработавших газов (ОГ) дизельных двигателей от сажи, повышает эффективность очистки и улучшает экологическую чистоту. Известны устройства для очистки ОГ дизельных двигателей от твердых частиц и сажи 1, 2. Недостатками данных устройств являются недостаточная эффективность осаждения, недостаточная надежность защиты от высокого напряжения, необходимость периодического демонтажа для очистки. Наиболее близким и выбранным нами за прототип является устройство, описанное в 2,содержащее корпус с впускным и выпускными патрубками, расположенную внутри корпуса дисковую электродную систему с керамическими изоляторами. Потенциальный и заземленный электроды представляют собой пакеты, собранные из тонких металлических дисков с треугольными зубьями, при этом диски большего диаметра с внутренними зубьями составляют заземленный, а диски меньшего диаметра с наружными зубьями - потенциальный электроды. Частицы сажи вместе с ОГ поступают из тангенциально установленного впускного патрубка в центральную часть разрядной камеры устройства. Затем поток ОГ разделяется на две равные части, которые самостоятельно движутся между дисковых электродов в противоположных направлениях к тангенциально установленным по концам разрядной камеры выпускным патрубкам. Основная часть сажи выгорает под действием коронного разряда в объеме разрядной камеры в процессе движения потока ОГ внутри устройства. Другая часть сажи под действием электростатических сил осаждается на поверхности дисковых электродов. Осевшая сажа непрерывно дожигается коронным разрядом непосредственно в местах накопления. Недостатками данного устройства являются недостаточная эффективность осаждения твердых частиц на поверхности дисковых электродов и дожига осевших частиц в местах накопления вследствие (относительно) малого общего количества острийных систем в объеме разрядной камеры стационарное электрическое поле с малым числом игл не позволяет ионизировать газ во всем объеме разрядной камеры необходимость демонтажа устройства для очистки поверхности электродов от несгоревшей сажи и золы. Задача полезной модели - повышение эффективности очистки, экологической чистоты и надежности работы. 2 20562005.09.30 Плазмореактор для очистки отработавших газов дизельных двигателей от твердых частиц, содержащий корпус с впускным и выпускными патрубками, расположенную внутри корпуса дисковую электродную систему с высоковольтными изоляторами, потенциальный и заземленный электроды которой представляют собой пакеты, собранные из тонких металлических дисков с треугольными зубьями, при этом диски большего диаметра с внутренними зубьями составляют заземленный, а установленные на полой оси диски меньшего диаметра с наружными зубьями - потенциальный электроды. Поставленная задача достигается тем, что в предлагаемой конструкции плазмореактора, обеспечивающей электроразрядный способ очистки ОГ, устраняются вышеизложенные недостатки следующими конструктивными изменениями ось потенциального электрода установлена в подшипниках, например скольжения, и соединена с приводом для придания ему вращательного движения, а на поверхности дисков потенциального электрода с каждой стороны выполнена система дополнительных острий в виде металлических игл, установленных по спирали, что способствует увеличению эффективности осаждения и дожига твердых частиц потенциальный и заземленный электроды представляют собой пакеты, собранные из тонких металлических дисков тарельчатой формы, чем обеспечивается жесткость конструкции и надежность работы во всей области изменения температуры ОГ увеличение полезного объема и увеличение эффективности осаждения и дожига частиц направление частиц осевшей сажи к периферии устройства в корпусе устройства имеется сажесборный бункер с крышкой, предназначенный для регенерации и технического обслуживания устройства в корпусе устройства имеются направляющие воронки для направления частиц осевшей сажи в бункер. На фиг. 1 показан дизельный двигатель с плазмореактором для очистки отработавшихгазов от твердых частиц, общий вид на фиг. 2 - плазмореактор для очистки отработавших газов дизельных двигателей от твердых частиц, общий вид на фиг. 3 - то же, вид сбоку на фиг. 4 - то же, продольный разрез по - на фиг. 3 на фиг. 5 - заземленный тарельчатый дисковый электрод на фиг. 6 - потенциальный тарельчатый дисковый электрод на фиг. 7 - схема подачи сжатого воздуха для защиты изоляторов, элементы конструкции корпуса и защитных электродов. Дизельный двигатель 1 (фиг. 1) снабжен компрессором 2, турбокомпрессором 3, содержащим наддувочный тракт 4 и выпускной патрубок 5, на котором установлен плазмореактор 6 для очистки ОГ дизельных двигателей от твердых частиц. Кроме того, двигатель снабжен рессивером 7 пневматической системы трактора или автомобиля, который соединен трубопроводом 8 с компрессором, а трубопроводом 9 через электромагнитный клапан 10 с плазмореактором 6, ось которого приводится во вращение через ременную передачу 11 от электродвигателя с редуктором 12. Плазмореактор для очистки ОГ дизельных двигателей от твердых частиц (фиг. 2, 3, 4) состоит из цилиндрического корпуса 13, крышек 14, дисковых тарельчатых электродов 15,16 и дисковых электродов 17 с треугольными зубьями. Электроды 15 установлены в виде пакета внутри корпуса и фиксируются друг относительно друга с помощью металлических цилиндрических перфорированных колец 18 с отверстиями 19, также перфорированные кольца 18 выполняют функцию внутренних (двойных) стенок корпуса, что способствует снижению температурных напряжений внутренней части корпуса и разрядной камеры в целом, подавлению акустического шума, а также повышает механическую прочность и эксплуатационную надежность устройства. Электроды 16 и 17 установлены на полой оси 20 и фиксируются от продольного перемещения с помощью цилиндрических металлических втулок 21, образуя составной многоигольчатый потенциальный электрод, установленный на подшипниках скольжения 22 из антифрикционного материала. По торцам полой оси 20 вварены стержни 23 и 24, на которых установлены высоковольтные изоляторы 25, выпол 3 20562005.09.30 ненные с внутренними лабиринтными отверстиями. Высоковольтные изоляторы 25 размещаются в стаканах 26, закрепленных на наружных частях защитных камер 27. В камерах 27 размещаются защитные дисковые электроды 17. К стержню 23 подводится высоковольтный провод 28, а к стержню 24 (фиг. 4, 7) - трубка 29, необходимая для подачи сжатого воздуха в лабиринтные отверстия изоляторов. Для подачи сжатого воздуха в лабиринты высоковольтных изоляторов 25 выполнены отверстия 30. На наружные части высоковольтных изоляторов 25 устанавливаются посредством резьбового соединения цилиндрические предохранительные изоляторы-колпаки 31. Для жесткого соединения изоляторов 25 со стержнями 23 и 24 применяются штифты 32. В корпус устройства тангенциально вварены впускной патрубок 33, выпускные патрубки 34, 35 и бункер 36 (фиг. 3). Воронки 37 предназначены для направления частиц сажи в бункер 36 и предотвращения вылета их обратно в разрядную камеру устройства. Для регенерации и технического обслуживания устройства в бункере установлены электрод 38, высоковольтный изолятор 39 и крышка 40. Питание электрода 38 может осуществляться по различным вариантам, например одновременно с электродной системой разрядной камеры от бортовой сети при работе двигателя либо от стационарного источника при неработающем двигателе. Корпусные электроды 15 (фиг. 5) выполнены в виде тарельчатых дисков с внутренними треугольными зубьями 41, 42, 43 и т.д. Зубья 41 и 42 разгибаются на 90 от плоскости диска в противоположные стороны, а зубья 43 остаются на месте и т.д. Потенциальные электроды 16 (фиг. 6) выполнены в виде тарельчатых дисков с наружными зубьями 44, 45,46 и т.д. Зубья 44 и 45 разгибаются на 90 от плоскости диска в противоположные стороны,а зубья 46 остаются на месте и т.д. На поверхности потенциальных тарельчатых дисковых электродов с каждой стороны установлены дополнительные острийные системы, выполненные в виде металлических игл 47 и установленные по спирали. Зубья защитных электродов 17 отгибаются через один на 90 во внутреннюю часть разрядной камеры устройства. Плазмореактор для очистки ОГ дизельных двигателей от твердых частиц работает следующим образом. Высоковольтное напряжение поступает от источника питания на электродную систему разрядной камеры. При этом в межэлектродном промежутке генерируется низкотемпературная неравновесная плазма, создавая активную зону ионизации во всем объеме разрядной камеры, предназначенном для пропуска ОГ. Поток ОГ поступает из впускного патрубка 33 в центральную часть разрядной камеры плазмореактора. Затем поток ОГ разделяется на две равные части, которые самостоятельно движутся между тарельчатых электродов 15 и 16 в противоположных направлениях разрядной камеры. Часть сажи выгорает в результате взаимодействия с плазмой в объеме разрядной камеры в процессе движения потока ОГ внутри устройства. Другая часть сажи под действием электростатических сил осаждается на поверхности дисковых электродов тарельчатой формы. Осевшая сажа непрерывно дожигается электрическими разрядами непосредственно в местах накопления. Часть осевшей сажи, благодаря тарельчатой форме электродов 15, направляется к периферии устройства и попадает через направляющие воронки 37 в сажесборный бункер 36,где дожигается электродом 38. Зола от сгоревшей сажи удаляется из бункера 36 при открытии крышки 40. Электродвигатель с редуктором 12 с помощью ременной передачи 11 приводит во вращение составной потенциальный многоострийный электрод со скоростью 12 мин-1. Свежий воздух подается в лабиринтные зазоры высоковольтных изоляторов через трубку 29,полый стержень 24 и полую ось 20, что обеспечивает надежную защиту изоляторов от накопления на их поверхности сажевых частиц, предохраняя тем самым систему от пробоя и утечки высокого напряжения. Предложенные решения обеспечивают повышение эффективности очистки, экологической чистоты и надежности работы плазмореактора. Фиг. 6 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: F01N 3/02

Метки: плазмореактор, дизельных, двигателей, очистки, отработавших, газов

Код ссылки

<a href="https://by.patents.su/5-u2056-plazmoreaktor-dlya-ochistki-otrabotavshih-gazov-dizelnyh-dvigatelejj.html" rel="bookmark" title="База патентов Беларуси">Плазмореактор для очистки отработавших газов дизельных двигателей</a>

Предыдущий патент: Устройство для насыщения воздуха аэроионами и аэрозолями солей

Следующий патент: Паяное соединение внахлестку

Случайный патент: Автономная установка с оборотным водоснабжением для мойки легкового автотранспорта