Плазмотрон для нанесения покрытия

Текст

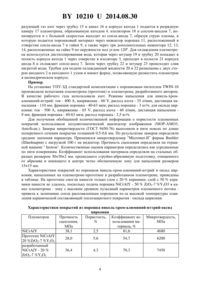

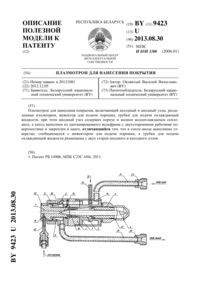

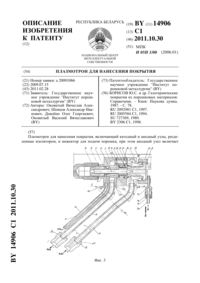

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ПЛАЗМОТРОН ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ(71) Заявитель Белорусский национальный технический университет(72) Автор Оковитый Василий Вячеславович(73) Патентообладатель Белорусский национальный технический университет(57) Плазмотрон для нанесения покрытия, включающий катодный и анодный узлы, разделенные изолятором, инжектор для подачи порошка, трубки для подачи охлаждающей жидкости, размещенные с двух сторон анодного и катодного узлов, при этом анодный узел содержит корпус и медное водоохлаждаемое сопло-анод, в котором выполнено отверстие, сообщающееся с инжектором для подачи порошка, а катод выполнен из лантанированного вольфрама с двухсторонними рабочими поверхностями и закреплен в цанге,гайку, закрепленную на корпусе сопла-анода, отличающийся тем, что содержит три дополнительных инжектора для подачи порошка, расположенных на гайке по окружности под углом 120.(56) 1. Патент РБ на полезную модель 9423, МПК 05 Н 1/00, 2013. 102102014.08.30 Полезная модель относится к оборудованию для нанесения теплозащитных плазменных покрытий и может быть использована в машиностроении для получения деталей с повышенной термостойкостью. Известен плазмотрон для нанесения покрытия - прототип, включающий катодный и анодный узлы, разделенные изолятором, инжектор для подачи порошка, трубки для подачи охлаждающей жидкости, при этом анодный узел содержит корпус и медное водоохлаждаемое сопло-анод, а катод выполнен из лантанированного вольфрама с двухсторонними рабочими поверхностями и закреплен в цанге, в сопле-аноде выполнено отверстие, сообщающееся с инжектором для подачи порошка, а трубки для подачи охлаждающей жидкости размещены с двух сторон анодного и катодного узлов. К недостаткам прототипа можно отнести плазмотрон можно использовать только для нанесения легкоплавких подслоев теплозащитных покрытий подача порошка в канал плазмотрона - зону с высоким уровнем пульсаций параметров плазменного потока - приводит к частому залипанию сопла расплавленным порошком при напылении материалов с высокой температурой плавления, к которым относится оксид циркония - керамическая составляющая теплозащитных покрытий. Задача полезной модели - возможность использования плазмотрона для нанесения металлической (легкоплавкий подслой) и керамической (оксид циркония) составляющих теплозащитных покрытий (ТЗП), а также создание градиентных слоев с различным процентным соотношением металлических и керамических компонентов. Поставленная задача решается тем, что в плазмотроне для нанесения покрытия, включающем катодный и анодный узлы, разделенные изолятором, инжектор для подачи порошка, трубки для подачи охлаждающей жидкости, размещенные с двух сторон анодного и катодного узлов, при этом анодный узел содержит корпус и медное водоохлаждаемое сопло-анод, в котором выполнено отверстие, сообщающееся с инжектором для подачи порошка, а катод выполнен из лантанированного вольфрама с двухсторонними рабочими поверхностями и закреплен в цанге, гайку, закрепленную на корпусе сопла-анода, содержится три дополнительных инжектора для подачи порошка, расположенных на гайке по окружности под углом 120. Подача порошка в область установившегося плазменного потока нашла широкое применение в практике плазменного напыления. Разработкой наиболее рациональных технологических процессов нанесения покрытий и оптимизацией параметров можно получить непрерывную подачу порошковых материалов по времени на уровне 85-90 и удовлетворительную равномерность распределения частиц порошка по сечению плазменной струи. К числу недостатков ввода порошка в область установившегося плазменного потока следует отнести периодическое заплавление порошком с высокой температурой плавления плазменного канала, из-за чего приходится прерывать технологический процесс для чистки канала. Подача порошка на срез плазмотрона снижает время пребывания частиц порошка в плазменной струе. Однако при достаточной мощности плазменной струи и естественном снижении плотности плазменного потока улучшаются условия распределения частиц по сечению струи, что приводит к более эффективному нагреву порошка. При напылении подслоя ТЗП порошковвводится штуцером в область установившегося плазменного потока. При подаче порошка оксида циркония на срез плазмотрона с мощностью 25 кВт надо применять очень мелкую фракцию (до 40 мкм), иначе он не расплавится. При подаче такого порошка через один инжектор надо использовать очень большой расход и давление транспортирующего газа, чтобы порошок попал в плазменную струю. При этом часть порошка будет проскакивать через факел и добавочно увеличивать турбулентность потока, что приведет к ухудшению технологических характеристик ТЗП. При использовании для подачи порошка трех инжекторов, располо 2 102102014.08.30 женных по окружности под углом 120, действия подающих порошок газовых потоков будут компенсироваться и порошок будет подаваться в самую высокотемпературную, центральную часть плазменной струи, где будет происходить его полное расплавление. Идея создания градиентных слоев была выдвинута с целью получения материалов,выдерживающих тяжелые термомеханические нагрузки, возникающие при эксплуатации деталей. Разрабатываемые материалы должны были совмещать термостойкость керамики с пластичностью металлов. Постепенное изменение микроструктуры без резких границ раздела, плавное изменение микротвердости и сближение модулей упругости керамического и металлического слоев должно было привести к увеличению прочности покрытия и его долговечности. По этой причине ТЗП представляет собой многослойную систему,включающую металлический подслой, внешний керамический слой и переходные керамические слои. Основной причиной разрушения плазменных ТЗП являются термомеханические напряжения, возникающие при теплосменах в двигателях, вследствие рассогласования термического расширения металла основы и керамического слоя, а также неравномерности распределения температурного поля в покрытии. Термомеханические напряжения усугубляются действием остаточных напряжений, возникающих в покрытии при напылении, и ослабляются эффектами пластичности и ползучести, реализующимися в металлическом подслое. Многослойное покрытие формируется из порошков(фракция 40-50 мкм,плотность 8100 кг/м 3) и 2-7 23 (фракция менее 40, плотность 6000 кг/м 3), т.е. порошков одного фракционного состава, отличающихся по плотности. Порошковый питатель позволяет изменять подачу порошка в плазменную струю в широких приделах. Для этого необходимо изменить расход транспортирующего газа, скорость вращения тарелки дозатора (находится снизу порошкового бачка) или скорость вращения мешалки (находится над порошковым бачком). Поэтому, используя разработанный плазмотрон, можно создать градиентные слои с различным процентным соотношением металлических и керамических компонентов. При увеличении процентного содержания оксида циркония в ТЗП от 0 до 100 вначале порошокподают через штуцер в область установившегося плазменного потока для формирования подслоя с практически нулевой пористостью. После этого порошки подают только на срез сопла. Через 2 штуцера подают порошок , а через один штуцер - оксид циркония. Следующий этап через 2 штуцера - оксид циркония, через один - . И последний этап через все штуцера - оксид циркония. Вворачивая или выворачивая штуцера, можно изменить расстояние до центра плазменной оси. При необходимости изменяется и дистанция ввода порошка от среза сопла. Варьирование всеми выше приведенными параметрами дает возможность получения различного процентного соотношения составляющих в плазменном покрытии при напылении порошков с различной плотностью и фракционным составом и создания градиентного ТЗП. Сущность полезной модели поясняется фиг. 1 и 2. На фиг. 1 изображен основной вид плазмотрона по предлагаемой полезной модели. На фиг. 2 изображен вид с боку плазмотрона по предлагаемой полезной модели. Плазмотрон для нанесения покрытия содержит катодный 1 и анодный 2 узлы, разделенные изолятором 3. Катодный узел 1 состоит из катода 4, который с помощью цанги 5,закрепленной в цангодержателе 6, крепится в корпусе катода 1. Анодный узел 2 состоит из сопла-анода 7 и корпуса анода 8, гайка 9 прикреплена на резьбе к корпусу анода 8 таким образом, чтобы обеспечивать подачу порошка в плазменную струю на выходе из сопла-анода 7. В сопле-аноде 7 и гайке 9 выполнено отверстие 10, в которое через инжектор 11 подается порошок. Три дополнительных инжектора 12, 13, 14 для подачи порошка расположены на гайке 9 по окружности под углом 120. Работа плазмотрона происходит следующим образом. При подаче напряжения на электроды между соплом-анодом 7 и катодом 4 возникает электрическая дуга. Плазмооб 3 102102014.08.30 разующий газ азот через трубку 15 и канал 16 в корпусе катода 1 подается в разрядную камеру 17 плазмотрона, образованную катодом 4, изолятором 18 и соплом-анодом 7, ионизируется и с большой скоростью выходит из сопла-анода 7, образуя струю плазмы, в которую подается порошковый материал через инжектор порошка 11, расположенный в отверстии сопла-анода 7 и гайки 9, а также через три дополнительных инжектора 12, 13,14, расположенных на гайке 9 по окружности под углом 120. Для охлаждения плазмотрона используется дистиллированная вода, которая через штуцер 19 и трубку 20 попадает в полость корпуса катода 1 через отверстие в изоляторе 3, проходит в полости 21 корпуса анода 8 и охлаждает сопло-анод 7. Затем через трубку 22 и штуцер 23 происходит слив нагретой воды. Трубки для подачи охлаждающей жидкости 20 и 22 размещены с двух сторон анодного 2 и катодного 1 узлов и имеют форму, позволяющую разместить плазмотрон в цилиндрическом корпусе. Пример. На установке УПУ-ЗД стандартной комплектации с порошковым питателем -10 производили испытания плазмотрона (прототип) и плазмотрона, разработанного автором. В качестве рабочего газа использовали азот. Режимы напыления для никель-хромалюминий-иттрий ток - 400 А, напряжение - 60 , расход азота - 35 л/мин, дистанция напыления - 110 мм фракция порошка - 40-63 мкм расход порошка - 3 кг/ч для оксида циркония ток - 500 А, напряжение - 65 , расход азота - 40 л/мин, дистанция напыления 9 мм фракция порошка - 40-63 мкм расход порошка - 2,5 кг/ч. Для получения обобщенной количественной информации о пористости плазменных покрытий использовали полуавтоматический анализатор изображения (МОР-АМО 3,.). Замеры микротвердости (ГОСТ 9450-76) выполняли в пяти поясах по длине поперечного сечения покрытия толщиной 0,5-0,6 мм. По результатам замеров определяли средние значения параметра. Применялся микротвердомер - фирмы(Швейцария) с нагрузкой 100 г на индентор. Прочность сцепления определяли на отрывной машине. Количественные оценки параметров определялись как усредненные по пяти измерениям. Коэффициент использования материала определяли на стальных образцах размером 30302 мм, прошедшего струйно-абразивную подготовку, очищенного от абразива и имеющего в центре четко обозначенную зону для напыления размером 1515 мм. Характеристики покрытий из порошков никель-хром-алюминий-иттрий и оксид циркония, напыленных на плазмотроне-прототипе и разработанном плазмотроне, приведены в таблице. На прототипе смогли нанести только слои с 20 керамики, слой с 50 керамики нанести не удалось, поскольку подача порошка- 502-7 23 в канал плазмотрона - зону с высоким уровнем пульсаций параметров плазменного потока привела к залипанию сопла расплавленным порошком из-за высокой температуры плавления керамической составляющей теплозащитного покрытия - оксида циркония. Характеристики покрытий из порошка никель-хром-алюминий-иттрий-оксид циркония Плазмотрон Прочность Пористость, Коэффициент ис- Микротвердость,сцепления, пользования маМПа МПа териала,102102014.08.30 Как видно из проведенных экспериментов, разработанный автором плазмотрон имеет более качественные характеристики плазменных металлокерамических- 202-7 23 плазменных покрытий увеличение прочности сцепления в 1,3 раза, коэффициента использования материала в 1,28 раза, микротвердости в 1,2 раза и уменьшения пористости в 1,3 раза. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: H05H 1/00

Метки: плазмотрон, покрытия, нанесения

Код ссылки

<a href="https://by.patents.su/5-u10210-plazmotron-dlya-naneseniya-pokrytiya.html" rel="bookmark" title="База патентов Беларуси">Плазмотрон для нанесения покрытия</a>

Предыдущий патент: Устройство для измерения износа

Следующий патент: Пленка упаковочная

Случайный патент: Система позиционного регулирования навесного устройства