Плазмотрон для нанесения покрытия

Текст

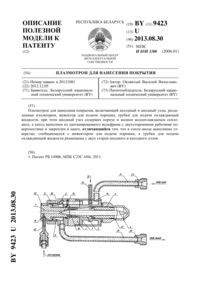

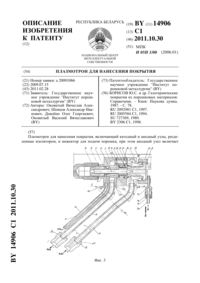

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ПЛАЗМОТРОН ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ(71) Заявитель Белорусский национальный технический университет(72) Автор Оковитый Василий Вячеславович(73) Патентообладатель Белорусский национальный технический университет(57) Плазмотрон для нанесения покрытия, включающий катодный и анодный узлы, разделенные изолятором, инжектор для подачи порошка, трубки для подачи охлаждающей жидкости, при этом анодный узел содержит корпус и медное водоохлаждаемое соплоанод, а катод выполнен из лантанированного вольфрама с двухсторонними рабочими поверхностями и закреплен в цанге, отличающийся тем, что в сопле-аноде выполнено отверстие, сообщающееся с инжектором для подачи порошка, а трубки для подачи охлаждающей жидкости размещены с двух сторон анодного и катодного узлов. 94232013.08.30 Полезная модель относится к оборудованию для нанесения легкоплавких подслоев плазменных покрытий и может быть использована в машиностроении для получения деталей с повышенной термостойкостью. Известен плазмотрон для нанесения покрытия (прототип), включающий катодный и анодный узлы, разделенные изолятором, и инжектор для подачи порошка, трубки для подачи охлаждающей жидкости, при этом анодный узел включает в себя медное водоохлаждаемое сопло-анод и корпус анода, а изготовленный из лантанированного вольфрама катод закреплен в цанге, катод выполнен с двухсторонними рабочими поверхностями, сопло-анод снабжено каналами для охлаждения, а инжектор для подачи порошка расположен на гайке, прикрепленной на резьбе к корпусу анода таким образом, что обеспечивает подачу порошка в плазменную струю на выходе из сопла-анода 1. К недостаткам прототипа можно отнести невысокую производительность плазмотрона, связанную с подачей порошка на срез плазмотрона, которая значительно снижает время пребывания частиц порошка в плазменной струе высокую энергоемкость, из-за активного охлаждения сопла-анода плазмотрон выполнен в ручном варианте (напыление с использованием оператора) и его невозможно использовать при комплексной механизации и автоматизации процесса нанесения легкоплавких подслоев (корпус машинных плазмотронов имеет цилиндрическую форму). Задача полезной модели - повышение производительности плазмотрона, улучшение условий прогрева частиц порошка в плазменной струе, приводящих к повышению технологических характеристик плазменного покрытия, уменьшение энергоемкости и использование плазмотрона при автоматизации процесса плазменного напыления. Поставленная задача решается тем, что в плазмотроне для нанесения покрытия, включающем катодный и анодный узлы, разделенные изолятором, инжектор для подачи порошка, трубки для подачи охлаждающей жидкости, при этом анодный узел содержит корпус и медное водоохлаждаемое сопло-анод, а катод выполнен из лантанированного вольфрама с двухсторонними рабочими поверхностями и закреплен в цанге, в сопле-аноде выполнено отверстие, сообщающееся с инжектором для подачи порошка, а трубки для подачи охлаждающей жидкости размещены с двух сторон анодного и катодного узлов. Для оценки влияния места ввода порошка на поперечное распределение частиц порошка в плазме необходимо плазменную струю условно разделить на три области начальную, область установившегося турбулентного плазменного потока и область плазмы на выходе из сопла плазмотрона. Начальная область - область от катода плазмотрона до активного пятна дуги. Характеризуется пробоем разрядного промежутка между катодом и анодом при работе плазмотрона, накоплением энергии за счет источника питания и применяемого плазмообразующего газа, высокой скоростью диссоциации и ионизации газа,большим собственным электромагнитным полем столба дуги, максимальным значением температуры плазмы. Область заканчивается в месте взаимодействия турбулентного потока плазмообразующего газа с проводящей областью дуги (активное пятно дуги). В области установившегося турбулентного плазменного потока (от активного пятна дуги до торца анода плазмотрона) температура газа более равномерно распределена по сечению движущейся струи, силы электромагнитного сжатия слабее, чем в начальной области, в результате чего плазменная струя занимает большую часть соплового канала. Интенсивность теплоотвода стенкой сопла небольшая, так как она отделена от плазмы теплоизолирующей прослойкой нейтрального газа. Область плазмы на выходе из сопла плазмотрона определяется длиной светящейся части плазмы от торца плазмотрона. На начальном участке (у торца плазмотрона) эта область по своей характеристике близка к области установившегося турбулентного плазменного потока. С удалением от начала область характеризуется постепенным спадом ионизации газа, плотности плазмы, температуры и скорости истечения газа. Подача порошка в плазменную струю может осуществляться в любую из областей. Однако при подаче порошка в начальную область проникновение его в плазменную струю 2 94232013.08.30 затруднено из-за максимальной энергетической плотности плазмы и неустановившейся турбулентности плазмообразующего газа. Кроме того, впрыскивание порошка в плазменную струю производится транспортирующим газом с температурой окружающей среды, в результате чего в этой области происходит его быстрый нагрев и расширение. Указанное явление препятствует проникновению частиц порошка в сечение плазменной струи. Из-за значительной турбулентности газового потока может нарушиться и непрерывность подачи порошка по времени. Подача порошка в область установившегося плазменного потока нашла широкое применение в практике плазменного напыления. Разработкой наиболее рациональных технологических процессов нанесения покрытий и оптимизацией параметров можно получить непрерывную подачу порошковых материалов по времени (на уровне 85-90 ) и удовлетворительную равномерность распределения частиц порошка по сечению плазменной струи. К числу недостатков ввода порошка в область установившегося плазменного потока следует отнести периодическое заплавление порошком с высокой температурой плавления плазменного канала, из-за чего приходится прерывать технологический процесс для чистки канала. Подача порошка на срез плазмотрона снижает время пребывания частиц порошка в плазменной струе (на порядок в сравнении с вводом порошка в начальную область). Однако при достаточной мощности плазменной струи и естественном снижении плотности плазменного потока улучшаются условия распределения частиц по сечению струи, что приводит к более эффективному нагреву порошка. Сущность полезной модели поясняется фигурой, на которой изображен основной вид плазмотрона. Плазмотрон для нанесения покрытия содержит катодный 1 и анодный 2 узлы, разделенные изолятором 3. Катодный узел 1 состоит из катода 4, который с помощью цанги 5, закрепленной в цангодержателе 6, крепится в корпусе катодного узла 1. Цанговый способ крепления катода 4, изготовленного из лантанированного вольфрама, обеспечивает его надежное крепление и при необходимости быструю замену. Кроме этого с помощью цанги 5 производится регулировка зазора между катодом 4 и медным водоохлаждаемым соплом-анодом 7 в процессе эксплуатации плазмотрона по мере износа катода. Анодный узел 2 состоит из сопла-анода 7 и корпуса анода 8, на корпусе анода крепятся гайка 9 и втулка 10, в сопле-аноде 7 и втулке 10 выполнено отверстие 11, в которое через инжектор 12 подается порошок. Работа плазмотрона происходит следующим образом. При подаче напряжения на электроды между соплом-анодом 7 и катодом 4 возникает электрическая дуга. Плазмообразующий газ - азот - через трубку 13 и канал 14 в корпусе катодного узла 1 подается в разрядную камеру 15 плазмотрона, образованную катодом 4,изолятором 16 и соплом-анодом 7, ионизируется и с большой скоростью выходит из соплаанода 7, образуя струю плазмы, в которую подается порошковый материал через инжектор 12, расположенный в канале сопла-анода 7 и втулки 10. Для охлаждения плазмотрона используется дистиллированная вода, которая через штуцер 22 и трубку 17 попадает в полость корпуса катодного узла 1 через отверстие в изоляторе 3, проходит в полости 18 корпуса анода 8 и охлаждает соло-анод 7. Затем через трубку 19 и штуцер 20 происходит слив нагретой воды. Трубки для подачи охлаждающей жидкости 17 и 19 размещены с двух сторон анодного 2 и катодного 1 узлов и имеют форму, позволяющую разместить плазмотрон в цилиндрическом корпусе. Как видно из схемы плазмотрона, цанговое крепление катода 4 позволяет производить быстрое регулирование зазора между соплом-анодом 7 и катодом 4 и при необходимости легко заменять катод 4. Порошок подается в канал 11 сопла-анода 7 в область установившегося плазменного потока. В случае напыления легкоплавких порошков (например, подслойных порошков на основе никеля) они равномерно распределяются по сечению плазменной струи и формируют качественное покрытие. Двухсторонний катод 4, изготовленный из лантанированного вольфрама, крепится с помощью цанги 5, расположенной в цангодержателе 6. При изменении заглубления катода 3 94232013.08.30 4 в сопло-анод 7, связанного с износом во время напыления (изменение можно заметить по пульсации параметров тока и напряжения или во время проверки с помощью специального щупа), плазмотрон выключается, отвинчивается крышка 21 и катод 4 перемещается в цанге 5 до упора в специальный щуп, который вставляется в канал сопла-анода 7. Регулировка зазора между катодом 4 и медным водоохлаждаемым соплом-анодом 7 происходит в течении 30 с. В случае трудностей с зажиганием дуги плазмотрона, связанных с изменением формы катода 4, необходимо его быстро заменить, для этого откручивают крышку 21, достают цангодержатель 6, вынимают катод 4 и переустанавливают его другим концом, замерив заглубление катода. Замена происходит в течении 1 мин. В связи с легкостью и быстротой регулировки и замены катода такой плазмотрон можно использовать при комплексной механизации и автоматизации плазменного напыления деталей. Сопло-анод 7 выполнено без каналов, поскольку плазмотрон используется для нанесения легкоплавких подслоев плазменных покрытий и его мощность можно ограничить 25 кВт, для охлаждения анода достаточно воды, поступающей в полости 20, выполненные в корпусе анода. Такая конструкция повышает энергоемкость плазмотрона из-за меньшего охлаждения сопла-анода. Пример. На установке УПУ-3 Д стандартной комплектации с порошковым питателем -10 производили испытания плазмотрона (прототип) и плазмотрона, разработанного автором. В качестве рабочего газа использовали азот. Для получения обобщенной количественной информации о пористости плазменных покрытий использовали полуавтоматический анализатор изображения (МОР-АМО 3, .). Замеры микротвердости (ГОСТ 9450 - 76) выполняли в пяти поясах по длине поперечного сечения покрытия толщиной 0,5-0,6 мм. По результатам замеров определяли средние значения параметра. Применялся микротвердомер-фирмы(Швейцария) с нагрузкой 100 г на индентор. Прочность сцепления определяли на отрывной машине . Количественные оценки параметров определялись как усредненные по пяти измерениям. Коэффициент использования материала определяли на стальных образцах размером 30302 мм, прошедших струйно-абразивную подготовку, очищенных от абразива и имеющих в центре четко обозначенную зону для напыления размером 1515 мм. Проводили испытания плазмотронов на КИМ (коэффициент использования материала) при токе 400 А, напряжении 60 , расходе азота - 35 л/мин. Дистанция напыления 110 мм фракция порошка - 40-63 мкм расход порошка - 3 кг/ч (стандартный режим напыления подслойного порошка никель-хром-аллюминий-иттрий). Характеристики покрытий из порошка никель-хром-аллюминий-иттрий, напыленных на плазмотроне ПБГ-1 и разработанном плазмотроне, приведены в таблице. Характеристики покрытий из порошка никель-хром-аллюминий-иттрий Плазмотрон ПБГ-1 разработанный Как видно из проведенных экспериментов, разработанный автором плазмотрон имеет более качественные характеристики плазменных подслойных покрытий увеличение прочности сцепления в 1,5 раза, коэффициента использования материала в 1,6 раза, микротвердости в 1,3 раза и уменьшение пористости в 2 раза. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: H05H 1/00

Метки: плазмотрон, нанесения, покрытия

Код ссылки

<a href="https://by.patents.su/4-u9423-plazmotron-dlya-naneseniya-pokrytiya.html" rel="bookmark" title="База патентов Беларуси">Плазмотрон для нанесения покрытия</a>

Предыдущий патент: Однорядный окучник-копатель картофеля

Следующий патент: Устройство для погрузки и выгрузки лесоматериалов

Случайный патент: Способ лечения гиперфункции надпочечников