Способ получения электропроводящей керамики

Текст

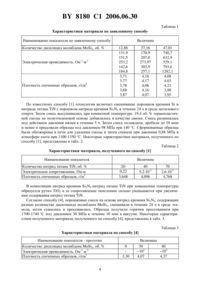

(71) Заявитель Белорусский национальный технический университет(72) Автор Голубцова Елена Станиславовна(73) Патентообладатель Белорусский национальный технический университет(57) 1. Способ получения электропроводящей керамики, включающий подготовку шихты путем смешивания электропроводящей компоненты на основе дисилицида молибдена 2 и неэлектропроводящей компоненты на основе нитрид кремния-оксид иттрия-оксид алюминия 34-23-23, сушку шихты, а также ее компактирование, спекание под давлением, выдержку и охлаждение, отличающийся тем, что подготовку шихты осуществляют поэтапно путем предварительного размола электропроводящей компоненты до размера частиц 0,8-1,4 мкм в течение 36-40 ч, последующего добавления неэлектропроводящей компоненты, и совместного размола со смешиванием первой и второй указанных компонент в течение 12-18 ч до соотношения размеров их частиц 1(3-10), соответственно,при этом спекание осуществляют под давлением 50-100 кПа при скорости нагрева 510 С/мин, выдержку - при температуре 1850 С 20 С в течение 40-60 мин, а охлаждение производят со скоростью 20-25 С/мин. 8180 1 2006.06.30 2. Способ по п. 1, отличающийся тем, что неэлектропроводящую компоненту получают путем введения спекающих добавок оксидов иттрия и алюминия в неэлектропроводную матрицу нитрида кремния посредством смешивания жидкой и твердой составляющей в виде раствора изопропилата алюминия (37)3 в изопропаноле с порошком нитрида кремния до одновременного протекания процессов гидролиза алкоголятов изопропилата алюминия и ацетата иттрия (3)3 и осаждения гидроокисей указанных металлов на поверхности частиц нитрида кремния, и последующей сушки, распыления и обжига полученной смеси до завершения процессов диссоциации соединений изопропилата алюминия и ацетата иттрия. Изобретение относится к области керамических электропроводящих материалов и может быть применено для широкой номенклатуры нагревательных элементов, применяемых в промышленности и в быту. Известен способ получения керамики нитрид кремния-нитрид титана 34-,включающий смешивание отсеянных фракций электропроводящей и неэлектропроводящей составляющих при соотношении их 13 в поворотном барабане, прессование заготовок и последующее жидкофазное спекание, где в качестве спекающих добавок используют оксиды редкоземельных металлов РЗМ (оксид иттрия 23, оксид неодима 2 О 3, оксид самария 23 либо оксид диспрозиума 23) в количестве 10 вес. . Удельное сопротивление таких композиций составляло 9910-3 Омм 1. Известен способ получения композиций аналогичного состава, полученных смешиванием порошков кремния и нитрида титанав шаровой мельнице с последующим формованием их с термопластичной смолой в качестве связки и спеканием в атмосфере азота 2. Полученные композиции обладают недостаточно высоким электросопротивлением 0,22-2,610-5 Омм при 20 и 70 об., соответственно. Недостаток проявляется в том, что их сопротивление окислению заметно снижается при температуре 1100 С на воздухе из-за окисления нитрид титанас образованием рутила 2. В известном способе, представленном в 3, показано, что при соотношении размеров частиц электропроводной составляющей к неэлектропроводной меньше 3 электросопротивление композиции составляет 10 Омсм. Увеличение электропроводности обеспечивается при вышеназванном соотношении размеров частиц 1(310) 3. Прототипом - ближайшим техническим решением является способ получения электропроводящей конструкционной керамики, включающий подготовку шихты путем смешивания электропроводящей дисилицид молибдена 2 и неэлектропроводящей на основе нитрид кремния 34 компоненты, компактирование прессовки и ее спекание путем горячего прессования. Средний размер частиц дисилицида молибдена 2 (0,8 мкм), а нитрида кремния 340,2 мкм. Электросопротивление таких композиций составило 10-3 Омсм. Известный способ горячего прессования является трудоемким и мало пригоден для массового производства, а также обладает недостаточно высоким электросопротивлением,что проявляется в ограниченности использования материала 4. В основу изобретения поставлена задача создания электропроводящей керамики с достаточной плотностью для изготовления нагревательных элементов с высоким электропроводностью. Поставленная задача достигается тем, что в способе получения электропроводящей керамики, включающем подготовку шихты путем смешивания электропроводящей компоненты на основе дисилицида молибдена 2 и неэлектропроводящей компоненты на основе нитрид кремния-оксид иттрия-оксид алюминия 34-23-23, сушку шихты, а также ее компактирование, спекание под давлением, выдержку и охлаждение, подготовку 2 8180 1 2006.06.30 шихты осуществляют поэтапно путем предварительного размола электропроводящей компоненты до размера частиц 0,8-1,4 мкм в течение 36-40 ч, последующего добавления неэлектропроводящей компоненты, и совместного размола со смешиванием первой и второй указанных компонент в течение 12-18 ч до соотношения размеров их частиц 1(3-10) соответственно, при этом спекание осуществляют под давлением 5-100 кПа при скорости нагрева 5-10 С/мин, выдержку - при температуре 1850 С 20 С в течение 4-60 мин, а охлаждение производят со скоростью 20-25 С/мин. Неэлектропроводящую компоненту получают путем введения спекающих добавок оксидов иттрия и алюминия в неэлектропроводящую матрицу нитрида кремния посредством смешивания жидкой и твердой составляющей в виде раствора изопропилата алюминия А(ОС 3 Н 7)3 в изопропаноле с порошком нитрида кремния до одновременного протекания процессов гидролиза алкоголятов изопропилата алюминия и ацетата иттрия (СН 3 СООН)3 и осаждения гидроокисей указанных металлов на поверхности частиц нитрида кремния, и последующей сушки, распыления и обжига полученной смеси до завершения процессов диссоциации соединений изопропилата алюминия и ацетата иттрия. Вышеуказанные интервалы размера частиц, времени размола-смешивания, соотношения размеров частиц, режимы спекания получены экспериментальным путем. Заинтервальные значения не приводят к достижению поставленной задачи. Изобретение поясняется чертежами, где фиг. 1 - график зависимости проводимости композиции нитрид кремния-оксид иттрия-оксид алюминия/дисилицид молибдена 3423-23/2 от объемного содержания дисилицида молибдена 2 по известной технологии, фиг. 2. - график зависимости проводимости композиции нитрид кремнияоксид иттрия-оксид алюминия/дисилицид молибдена 34-23-23/2 от объемного содержания дисилицида молибдена 2 по заявленной технологии. Введение спекающих добавок к неэлетропроводящей компоненте в виде нитрида кремния (34) осуществляют путем смешивания диспергированного в изопропаноле изопропилата алюминия А(ОС 3 Н 7)3 ( , ) с порошком 34 (тип 10 , ). В полученную суспензию вводят водный раствор ацетата иттрия (СН 3 СОО)3 ( , ) с целью начала гидролиза изопропилата алюминия. После чего следовала сушка распылением на установке -, /,Дания, Копенгаген) в среде азота 1 ч. С целью сокращения до минимума длительности обработки в полярных растворителях. Для полного завершения процессов диссоциации соединений ацетата иттрия (СН 3 СОО)3 и изопропилата алюминия А(ОС 3 Н 7)3 полученную смесь порошка отжигали в печи на воздухе 3 ч при 500 С. Навеска исходных порошков бралась таким образом, чтобы в итоге полученная смесь состояла из 93,5 вес.34, 5 вес.оксида иттрия 23 и 1,5 вес.оксида алюминия 23. Полученная шихта обладала недостаточной формуемостью и текучестью. С этой целью проводилось гранулирование ее 40 водного раствора с 1,5 поливинилового спирта (, ) на установке -, /, Дания, Копенгаген) в течение 1 ч при 250300 С. Электропроводящую компоненту в виде порошка дисилицида молибдена 2 ( ) подвергали предварительному размолу до размера 1 мкм в течение 36 часов, затем добавляли полученную выше неэлектропроводящую компоненту на основе нитрида кремния 34 (93,5 вес.34, 5 вес.оксида иттрия 23 и 1,5 вес.оксида алюминия А 2 О 3) и осуществляли их совместный размол со смешиванием в течение 12 часов до соотношения 13 размера частиц соответственно, затем сушили, компактировали и спекали под давлением 50 кПа при скорости нагрева 5 С/мин, выдержке 1850 С 20 С в течение 60 мин и охлаждении со скоростью 20 С/мин. Проводили сравнительные испытания получения электропроводящей керамики. Данные испытаний сведены в табл. 1. 3 8180 1 2006.06.30 Таблица 1 Характеристики материала по заявленному способу Наименование показателя по заявленному способу Количество дисилицид молибдена 2, об.Электрическая проводимость, Ом-1 м-1 По известному способу 1 технология включает смешивание порошков кремнияи нитрида титанас порошком нитрида кремния 34 в течение 24 ч в среде метилового спирта. Затем смесь высушивалась при комнатной температуре. 19,4 об.термопластичной смолы на полиэтиленовой основе добавлялось в качестве связки. Смесь разминалась под действием давления мялки в течение 5 ч. Затем смесь охлаждали, дробили до 10 меш и менее и прессовали образцы под давлением 98 МПа при 140 С. Сформованные образцы были обезжирены в печи для удаления смолы и затем спекали при давлении 0,88 МПа в атмосфере азота при 1100-1350 С. Некоторые характеристики материала, полученного по способу 1, представлены в табл. 2. Таблица 2 Характеристики материала, полученного по способу 1 Наименование показателя Количество нитрид титана , об.Электрическое сопротивление, Омм Плотность спеченных образцов, г/м 3 В композиции нитрид кремния 34-нитрид титанапри повышении температуры образуется рутил Т 2 и ее сопротивление окислению сильно уменьшается при увеличении содержания нитрид титана . Согласно способу 4, порошковые смеси на основе нитрид кремния 34, содержащие разные количества дисилицида молибдена 2, смешивали в течение 24 ч в среде этанола, затем сушились и просеивались. Образцы получали горячим прессованием при 1700-1740 С под давлением 30 МПа в течение 10 мин в вакууме. Некоторые характеристики полученного материала, полученного по способу 4, представлены в табл. 3. Таблица 3 Характеристики материала по способу 4 Наименование показателя - прототип Количество дисилицид молибдена 2, об.Электрическая проводимость, Ом-1 м-1 Плотность спеченных образцов, г/см 3 4 8180 1 2006.06.30 Как следует из табл. 1, полученные значения электропроводности образцов с 13 об.дисилицида молибдена 2 на несколько порядков выше значений электропроводности образцов, полученных по способу 4 (табл. 3) с большим содержанием дисилицида молибдена 2 при тех же значениях плотности. Промышленное освоение технологии ожидается в Германии после подписания контракта. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: C04B 35/58, H05B 3/12

Метки: способ, керамики, получения, электропроводящей

Код ссылки

<a href="https://by.patents.su/5-8180-sposob-polucheniya-elektroprovodyashhejj-keramiki.html" rel="bookmark" title="База патентов Беларуси">Способ получения электропроводящей керамики</a>

Предыдущий патент: Валковая мельница

Следующий патент: Упорный подшипник скольжения

Случайный патент: Устройство для экстракции растворимых веществ