Способ долбления зубчатых колес и станок для его осуществления

Номер патента: 3343

Опубликовано: 30.06.2000

Авторы: Звонко Александр Константинович, Сидоренков Юрий Яковлевич, Рейтер Генрих Витольдович, Голембиевский Анатолий Иосифович

Текст

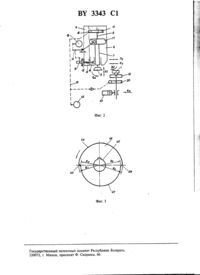

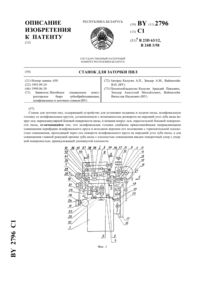

. . РЕСПУЛА БЕЛАРу УСЬ (19)(п)ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬСПОСОБ ДОЛБЛЕНИЯ ЗУБЧАТЫХ КОЛЕС СТАНОК ДЛЯ ЕГО С ОСУЩЕСТВЛЕНИЯ(71) Заявители Полоцкий государсгвенньпй университет, Витебский сгашсостроитедгьный завод имени Коминтерна (В).(73) Патентообладатели Полоцкий государственный университет, Витебский станкостроительный завод имени Коминтерна(57) - . 1. Способ долбления зубчатых колес в условиях обката, включаюцшй поступательно-возвратное движение долбяка и синхронное с ним радиальное движение подвода-отвода долбяка на участках ею верхнею и нижнего перебегов в поступательно-возвратном движении, отличаюпшйся тем, что долбяку сообщат дополнительное равномерное движение в направлении ею подвода-отвода, которое синхронизируют с поступательно-возвратным движением, причем путь дополнительною движения определяют по зависимостигде х - путь дополнительного движения, Н - путь поступательно-возвращаю движения,а - угол наклона зуба обрабатываемого колеса.2. Станок для долбления зубчатых колес, содержащий суппорт, несущий подвижную в осевом направлении гильзу, в которой смонтирован с возможностью вращения цшиндель долбяка, суппорт установлен с возможностью качательного движения относительно оси червяка делительной передачи шпинделя от кулачкового механизма, кинематически связанного с ведущим звеном кулисного механизма привода поступательно-возвратного движения гильзы, при этом профиль кулачка кулачкового механизма выполнен в виде двух дуг, разделенных переходными кривыми, одна из дуг соответствует поступательному движению гильзы, а другая - ее возвратному движению, отличающийся тем, что обе дуги профиля кулачка выполнены по архимедовой спирали, конечный радиус дуги, соответствующей поступательному движению гильзы, больше ее начального радиуса, а начальный радиус дуги, соответствующей возвратному движению гильзы, больше ее конечного радиуса, причем разность радиусов для обеих дуг одинакова.3. Голембиевский А. И. Системный анализ процесса зубодолбления. - Мн. Наука и техника, 1993. - С. 9-10.4. Голембиевский А. И. Системный анализ процесса зубодолбления. - Мн. Наука и техника, 1993. - С. 37-69.заявляемые объекты относятся к станкостроению и могут бьггь использованы для обработки цилиндрических зубчатых колес.Известен способ долбления зубчатых колее в условиях обката поступательно-возвратно движущимся долбяком при его касательном движении врезания 1 и станок для его осуществления 2.Указанные объекты не позволяют обрабатывать зубчатые колеса внутреннего зацепления из-за неосуществимости касательного движения врезания долбяка в отверстии обрабатываемой заготовки. АНазванный недостаток устранен в способе долбления зубчатых колес в условиях обката,включающем поступательно-возвратное движение долбяка, синхронное с ним радиальное движение подвода-отвода долбяка на участках его верхнего и нижнего перебегов в поступательновозвратном движении и радиальное движение врезания 3.Станок 4 для осуществления известною способа содержит суппорт, несущий подвижную в осевом направлении гильзу, в которой смонтирован с возможностью вращения шпиндель долбяка. Суппорт установлен с возможностью качательного движения относительно оси червяка делительной передачи щпш-щеля. Это движение осуществляется кулачковым механизмом, кулачок которого кинематически связан с ведущим звеном кулисного механизма привода поступательно-возвратного движения гильзы Профиль кулачка выполнен в виде двух дуг окружностей, разность радиусов которых составляет амплитуду качания долбяка, и двух переходных кривых. Дуга большего радиуса соответствует положению долбяка при резании, дуга меньшего радиуса - его положению при холостом ходе, а переходные кривые - качанию долбяка между этими положениями на участках верхнего и нижнего перебегов в поступательно-возвратном движении. чВ процессе работы станка долбяк совершает поступательно-возвратное движение и синхронно с ним радиальное качательное движение на участках верхнего и нижнего перебегов.В результате при поступательном движении долбяк последовательно на участке верхнего перебега подводится к заготовке, на пути, соответствующем высоте нарезаемого колеса, воспроизводит линию зуба цилиндрического колеса и на участке нижнего перебега отводится от заготовки. При возвратном движении долбяк выводится в начальное положение для повторения цикла.В итоге указанных движений при одновременном движении обката осуществляется процесс обработки прямозубого шпиндрического колеса.Таким образом, технические возможности известного способа и станка для его осуществления ограничены обработкой прямозубых цилиндрических колес.Задача, решаемая изобретением, - расширение технических возможностей известных объектов за счет обработки цитиндрических прямозубых колес с наклонным по делительной окружности зубом.Цилиндрические прямозубые колеса с наклонным зубом позволяют регулировать боковой зазор посредством их осевого смещения, что обеспечивает в пределахполучениеминимального бокового зазора и минимальной циклической оцшбш. Это обусловило приме нение таких колес в передачах, от которых требуется высокая точность, например реверсируемые и отчетные передачи металлорежукшах станков.Решение поставленной задачи достигается тем, что в известном способе долбления зубчатых колес в условиях обката, включающем поступательно-возвратное движение долбяка и синхронно с ним радиальное движение подвода-отвода долбяка научастках его верхнего и нижнего перебегов в поступательно-возвратном движении долбяку сообщают дополнительное разномерное движение в направлении его подвода-отводщкоторое синхронизируют с поступательно-возвратным движением, причем путь дополнительного движения определяют по зависимости 3 а . Па - угол наклона зуба по делительной окружности обрабатываемого колеса, град. Решение поставленной задачи достигается также тем, что в известном оганкедля долбления зубчатых колес, содержащем суппорт, несущий подвижную в осевом направлении гильзу, в которой смонтирован с возможностью вращения шпиндель долбяка,установлен с возможностью качательного движения относительно оси червяка делительнойпередачи шпинделя от кулачкового механизма, кинематически связанного с ведущимкулисного механизма привода поступательно-возвратного движения ггшьзы, притом-профиль тсулачка кулачкового механизма выполнен в виде двух дуг, разделенных переходными кривыми, одна дуга соответствует поступательному движению гильзы, а другая - ее возвратному движению, обе дуги профиля кулачка выполнены по архимедовой спирали, конечный радиус дуги, соответствующей поступательному движению гильзы, больше ее начального радиуса, а начальный радиус дуги,соответствующий возвратному движению гильзы, больше ее конечного радиуса, причем разность радиусов для обеих дуг определяется.по зависимости, задаваемой способом долбления.При описанном выполнении изобретений долбяк при воспроизведении линии зуба цилиндрического колеса перемещается посредством кулисного механизма вдоль оси заготовки и одновременно посредством кулачкового механизма в радиальном направлении. Величина радиального перемещения, равная разности конечных радиусов дуг профиля кулачка, определяемая согласно способу долбления через угол наклона зуба нарезаемого колеса по делительной ок ружности, при геометрическом сложении обеих движений обеспечивает совпадение действи- тельной траектории долбяка с линией зуба нарезаемого колеса.Таким образом осуществляется способ долбления цилиндрических зубчатых колес с наклонным зубом.При анализе известных технических решений в области обкатного зубодолбления не обнаружены объекты, имеющие признаки, отличающие заявляемые изобретения от прототипов. Это позволяет сделать вывод о том, что эти изобретения обладают существенными отличиями.На фиг. 1 приведена схема взаимодействия долбяка и заготовки на фиг. 2 - кинематикокомпоновочная схема станка на фиг. 3 - форма профиля кулачка.Способ долбления зубчатых колес осуществляется следующим образом. Заготовку обрабатываемого колеса 1 устанавливают в исходное положение относительно долбяка 2. Затем устанавливают режимы обработки и путь поступательно-возвратного движения долбяка, который складывается из высоты 1. зубчатого венца заготовки, верхнего 3 и нижнего 4 перебегов.При обработке долбяку 2 сообщают поступательно-возвратное движение Пд скорости резания и синхронно с ним радиальное движение П подвода-отвода на участках соответственно верхнего 3 и нижнего 4 перебегов и дополнительное равномерное движение П 3. Затем заготовке 1 сообщают движение врезания П 4 на высоту зуба и вращательное движение 35, которое согласовывают с вращательным движением Вб долбяка 2.Путь дополнительного движения П 3 устанавливают в зависимостиос - угол наклона зуба обрабатываемого колеса, град.В результатесообщения заготовке и долбяку движений Пд. П 2 П и правил их выполнения долбяк 2 будет воспроизводить линию зуба 5 (по делительной окружности) под углома к оси заготовки 1. Согласованными движениями В 5 заготовки 1 и Вд, долбяка 2 линия зуба будет пе 3реносится по профилю заготовки. В итоге на заготовке будет воспроизводиться цилиндрическое прямозубое колесо с наклонным зубом.Станок для осуществления предлагаемого способа содержит суппорт 6, несущий подвижную в осевом направлении гильзу 7, в которой смонтирован с возможностью вращения шпиндель 8 долбяка 2. Суппорт 6 смонтирован на стойке 9 с возможностью качательного движения относительно оси 10 червяка делительной передачи .11 шпинделя 8. Качательное движение суппорта осуществляется кулачковым механизмом, включающим кулачок 12, толкатель 13, соединенный шарниром 14 с суппортом, и пружину 15, обеспечивающую силовое замыкание.Кулачок 12 кинематически связан е ведущим звеном 16 (приводной вал станка) кулисного механизма 17 приводапоступательно-возвратного движения гильзы 7. Источником энергии для ведущего звена 16 является электродвигатель 18. Делительная передача 11 шпинделя 8 посредством настраиваемой цепи обката 19 соединена с делительной передачей 20 целительного стола 21, на котором устанавливаются обрабатываемые заготовки 1. Привод круговых подач осуществляется от электродвигателя 22, кинематически связанного с цепью обката 19. Привод подачи радиального врезания на высоту зуба осуществляется от гидроцилиндра 23.Кулачок 12 кулачкового механизма выполнен в виде диска 24 с отверстием 25 для его уста новки на станке (фиг. 3). Рабочий профиль кулачка очерчен двумя дугами 26 и 27, разделен-ными переходными кривыми 28 и 29. Дуги 26 и 27 выполнены по архимедовой спирали. При указанном направлении вращения кулачка дуга 26 соответствует поступательному движению долбяка в поступательно-возвратном движении П д (фиг. 1), а дуга 27 - его возвратному движению. При этом конечный радиус К дуги 26 больше ее начального радиуса Щ, а конечный радиус 124 дуги 27 меньше ее начального радиуса 113, Разность радиусов для обеих цуг К - К и К - 114 одинакова и равна пути дополнительного движения долбяка, устанавливаемого по зависимости, приведенной в описании способа.Переходные кривые 28 и 29 выполнены в виде дуги окружности, радиус которой соответствует радиусу ролика толкателя кулачкового механизма.При очень малом угле наклона зуба нарезаемого колеса возможен частный вариант профиля кулачка. По этому варианту дуга 27, соответствующая возвратному движению долбяка, имеет постоянный радиус.Станок работает следующим образом. После установки заготовки 1 на целительном столе 21 включается электродвигатель 18, сообщающий вращательное движение приводному валу 16. От этого вала посредством кулисного механизма 17 сообщается поступательно-возвратное движение П, скорости резания долбяку 2 и синхронно с ним посредством кулачкового механизма поступательно-возвратное радиальное движение, состоящее из геометрической суммы поступательно-возвратного движения П подвода-отвода долбяка на участках соответственно верхнего и нижнего перебегов и дополнительного равномерного движения Пд. В итоге долбяк 2 будет совершать поступательно-возвратное движение по траектории в виде прямой, наклоненной по отношению к оси заготовки на угол, равный углу наклона зубьев колеса.При включении электродвигателя 22 цолбяку 2 и делительному столу 21 с заготовкой 1 со общается движение обката, состоящее из согласованных вращений В 5 целительного стола и Вб долбяка и обеспечивающее воспроизведение профиля зубьев колеса. Одновременно посредством гидроцилиндра 23 делительному столу 21 сообщается движение врезания П 4 на высоту зуба.По окончании этапа врезания движение П 4 отключается и в течение полного оборота заготовки осуществляется профилирование обрабатываемой заготовки.В результате описанного вьшолнения движений на станке осуществляется обработка цилиндрических зубчатых колес с наклонным зубом.заявляемые изобретения по сравнению е прототипами имеют более широкие технические возможности за счет обработки зубчатых колес с наклонным зубом. Достигается это тем. что благодаря дополнительному равномерному движению долбяка синхронно с его движением подвода-отвода на участках перебега в движении воспроизведения линии зуба колеса последняя, оставаясь в плоскости оси заготовки, образует с ней угол, по которому определяется путь дополнительного движения долбяка.

МПК / Метки

Метки: осуществления, станок, зубчатых, колес, долбления, способ

Код ссылки

<a href="https://by.patents.su/5-3343-sposob-dolbleniya-zubchatyh-koles-i-stanok-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ долбления зубчатых колес и станок для его осуществления</a>

Предыдущий патент: Термостатический конденсатоотводчик

Следующий патент: Состав для укрепления земляных откосов гидромелиоративных сооружений

Случайный патент: Устройство для обнаружения короткозамкнутых витков в обмотках тороидальных трансформаторов