Способ переработки отходов, содержащих органические вещества и металлы, и устройство для его реализации

Текст

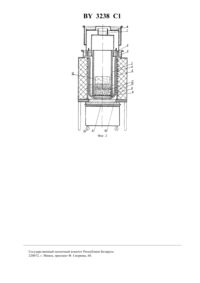

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА И МЕТАЛЛЫ,И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ(73) Патентообладатель Тамбовцев Юрий Иванович(57) 1. Способ переработки отходов, содержащих органические вещества и металлы, путем пиролиза в вертикальном корпусе под слоем зернистого материала, отличающийся тем, что отходы предварительно сортируют на органические вещества, органические вещества и однородный металл, а также органические вещества и биметалл, после чего отсортированные отходы размещают последовательно снизу вверх в виде слоев в указанной выше последовательности, а затем на поверхность верхнего слоя загружают неотсортированные отходы. 2. Устройство для переработки отходов, содержащее вертикальный корпус, с дисперсным клапаном и перфорированной перегородкой, установленной в его нижней части, и нагреватель, отличающееся тем, что вертикальный корпус дополнительно снабжен охватывающей его ретортой с образованием между ними сообщающихся сосудов, реторта и корпус помещены в нагреватель и снабжены в нижней части герметичным затвором, установленным с возможностью периодически перекрывать их нижнее основание. Фиг. 1 3. Устройство по п. 2, отличающееся тем, что герметичный затвор выполнен в виде слоя зернистого материала, расположенного на бункере для сбора шлака, выполненном с возможностью горизонтального перемещения. Изобретение относится к технике переработки бытовых и промышленных отходов, содержащих органические вещества и металлы, и может найти применение в металлургической промышленности и на мусороперерабатывающих предприятиях. Известен способ переработки отходов, содержащих органические вещества, в том числе и металлоотходов, путем пиролиза их в сбрикетированном виде в вертикальном корпусе под слоем зернистого материала,дробления и рассева твердого остатка пиролиза согласно 1. Недостаток этого способа - в возгорании шлака при удалении инертной засыпки и разливе алюминия изза возрастания при этом температуры возможно расплавление корпуса. Кроме того, при частичном погружении металлоотходов в расплавленный металл происходит частичное растворение металла приделок. Наличие же спеченных металлов в твердом остатке пиролиза затрудняет его выгрузку из корпуса после охлаждения. Известно устройство для переработки отходов, включающее вертикальный корпус с дисперсным клапаном и перфорированной перегородкой, установленной в его нижней части, охваченный нагревателем, согласно 2. Недостаток устройства при переработке металлоотходов, содержащих органические вещества, - в сложности выгрузки спекшегося шлака. Задача изобретения - повышение эффективности переработки отходов, содержащих органические вещества и металлы, т.е. предотвращение растворения металлических приделок в основном металле, возгорания металла в твердом остатке пиролиза. Поставленная задача достигается в способе переработки отходов, содержащих органические вещества и металлы, путем пиролиза в вертикальном корпусе под слоем зернистого материала, отличающемся тем, что отходы предварительно сортируют на органические вещества, органические вещества и однородный металл,а также органические вещества и биметалл, после чего отсортированные отходы размещают последовательно снизу вверх в виде слоев в указанной выше последовательности, а затем на поверхность верхнего слоя загружают неотсортированные отходы. Устройство для переработки отходов, содержащее вертикальный корпус с дисперсным клапаном и перфорированной перегородкой, установленной в его нижней части и нагреватель, отличается тем, что вертикальный корпус дополнительно снабжен охватывающей его ретортой с образованием между ними сообщающихся сосудов, реторта и корпус помещены в нагреватель и снабжены в нижней части герметичным затвором, установленным с возможностью периодически перекрывать их нижнее основание. Кроме того, герметичный затвор выполнен в виде слоя зернистого материала, расположенного на бункере для сбора шлака, выполненном с возможностью горизонтального перемещения. На фиг. 1 и 2 изображено устройство для реализации способа с двумя вариантами затворов, перекрывающих нижнее основание корпуса. Устройство на фиг. 1 содержит электропечь 1, внутри которой установлена кольцевая реторта 2 (в виде трубы) с песочным затвором 3 над печью. Внутрь реторты 2 вставляется труба 4 с песочным затвором 5 на ее верхнем основании. В песочные затворы 3 и 6 вставлены дисперсные клапаны 6 и 7. Внутри трубы 4 установлен вкладыш с перфорированной решеткой 8, на которой размещен слой органических отходов или кокса 9, а над ним последовательно снизу вверх слой деформированных консервных банок 10 (однородный металл),слой деформированных баллончиков аэрозолей (биметалл)-11 и брикеты неотсортированных алюминийсодержащих отходов (биметаллы, отходы кабеля с железными приделками и т.п.) 12. Под печью 1 на подвижной платформе 13 установлен затвор 14, герметизируемый песком, ванна для отвода зернистого материала и жидкого алюминия 15 с направляющей 16, размещенной над ней, и бункер для сбора шлака 17 с направляющей 18, имеющей возможность перемещения. Этот бункер имеет гидравлический затвор 19, в который вставляется крышка (на чертеже не показана). Снизу вкладыш 2 и труба 4 герметизируются слоем песка 20. Устройство на фиг. 2 имеет те же обозначения, что и устройство на фиг. 1, но отличается тем, что позиции 13-20 отсутствуют. Устройство на фиг. 1 работает следующим образом. Сначала под реторту 2 подводится затвор 7 и засыпается слой песка. Внутрь реторты 2 вставляется труба 4 и засыпается слоем песка 20. Затем в нее вставляется вкладыш с перфорированной решеткой 8, а на нее в виде слоя загружаются отходы, содержащие только органические вещества или кокс 9, затем формируют прослойку консервных банок 10, баллончиков аэрозолей 11 (биметалл), а над ними загружают брикеты алюминийсодержащих бытовых отходов 12. Загруженную таким образом трубу 4 герметизируют дисперсным клапаном 7, вставленным в песочный затвор 5, а в песочный затвор 3 реторты 2 вставляется дисперсный клапан 6. В ходе пиролиза над клапаном 6 горит факел. При 2 3238 1 достижении температуры 850 печь работает в автоматическом режиме поддержания температуры. Наконец факел гаснет, и после оседания брикетов, сопровождаемого отводом жидкого алюминия под решетку 8,клапан 6 снимается труба 4 в нижней части герметизируется расплавленным алюминием. Затем она слегка приподнимается с помощью тельфера и алюминий вытекает внутрь реторты 2, т.е. труба 4 и эта реторта образуют сообщающиеся сосуды. В этом положении труба 4 остается, и при этом постоянно фиксируется уровень алюминия внутри реторты 2. При определенном уровне жидкого металла печь отключается, затвор 14 перемещается влево и песок 20 высыпается под углом естественного откоса в ванну 15, после чего по этому откосу в ванну сливается расплавленный алюминий. Вкладыш с перфорированной решеткой 8 скользит по направляющим 16 и 18. И когда труба 4 оказывается над бункером 17, направляющая 18 убирается и вкладыш с решеткой 8 обрушивается в бункер 17 вместе со шлаком. Бункер 17 герметизируется крышкой и вместе с ванной 15 удаляется с платформы 13 на охлаждение, и на их место вставляется другая ванна и бункер. Цикл повторяется. Устройство на фиг. 2 работает так же, как и устройство на фиг. 1, с той лишь разницей, что реторта 2 имеет сплошное днище с образованием сообщающихся с трубой 4 сосудов. После пиролиза расплавленный алюминий быстро стекает под слегка спеченный слой кокса и алюминиевого шлака, который как поплавок по мере подъема уровня алюминия всплывает вверх, а железные приделки, медь и латунь, находящиеся на поверхности этого поплавка, не вступают в длительный контакт с расплавленным алюминием. После окончания переработки труба 4 удаляется из реторты 2 и устанавливается на слой песка, образуя с ним песочный затвор, и охлаждается, а алюминий из реторты 2 разливается в формы с помощью специального черпака, установленного с возможностью поворота на угол 90. При этом на дне реторты остается заданный минимальный уровень металла, необходимый для герметизации нижнего основания трубы 4 (гидрозатвор). Пример 1. Обработке подвергались алюминийсодержащие бытовые отходы государственного предприятия Экорес. Бытовые отходы после холодной переработки во вращающемся барабане поступали на магнитную сепарацию и грохот, на котором в зависимости от крупности разделялись на фракции 30 мм и -30 мм. Мелкая фракция идет на приготовление компоста и на свалку, крупная поступает на сортировочный участок, где вручную отбираются алюминийсодержащие отходы консервные и пивные банки, баллончики аэрозолей, посуда, алюминиевые провода и кабель и т.п., в том числа и различный биметаллический лом. Все это пакетируется на прессе в пакеты размером 40 х 40 х 40 см весом от 20 до 30 кг каждый. Эти пакеты по госзаказу за бесценок и с заниженным содержанием алюминия сдаются во Вторцветмет. В них находится до 10 железных приделок. Содержание алюминия Вторцветметом специально занижается в два раза по причине значительной засоренности брикетов, в результате чего они направляются не на выплавку алюминия, а на производство ферроалюминия с угаром до половины алюминия. Была проведена опытная плавка в капсуле диаметром 430 мм с герметичным нижним основанием и под дисперсным клапаном. В капсулу загружалось пять брикетов. Песочный затвор и дисперсный клапан одновременно выполняли функции теплоизоляционной крышки. Электропечь диаметром рабочей зоны 600 мм имела мощность 43 кВт. В ходе нагрева брикетов вначале выделялось значительное количество водяного пара (до 15 ). Затем, когда появились горючие газы, их поджигали. При температуре в печи 800 горение было бездымным, и по цвету факел напоминал горение природного газа и водорода. После прекращения горения факела при температуре печи 850 С в течение 15 мин была изотермическая выдержка, при этом внутри капсулы температура достигла 750 . Далее капсулу удаляли из печи, снимали дисперсный клапан и разливали алюминий. При этом наблюдалось возгорание остатков алюминия и шлака. Твердый остаток пиролиза и шлак подвергались дроблению в шаровой мельнице и магнитной сепарации. После рассева фракция 1 мм переплавлялась вместе с брикетами, а фракция 1 мм использовалась в качестве раскислителя при плавлении стальной стружки. Анализ слитков алюминия показал их близость по составу к сплаву марки АК 7, но с повышенным содержанием железа - 3 . Для прекращения горения алюминия в шлаке последний выгружался в емкость, снабженную крышкой и гидравлическим затвором. Однако такая перегрузка была довольно трудоемкой операцией. Быстрое остывание капсулы приводило к тому, что слитки алюминия, полученные при различной температуре, имели различную структуру. Пример 2. В отличие от предыдущего случая в печь вставлялась дополнительная реторта внутренним диаметром 480 мм, выполненная из жаропрочного чугуна, на дне которой постоянно, до определенного уровня, оставляли жидкий металл, т.е. реторта постоянно находилась в печи в нагретом состоянии. В эту реторту вставлялась капсула в виде трубы диаметром 430 мм со съемным перфорированным затвором, перекрывающим ее нижнее основание, при этом в нижней части труба герметизируется непосредственно жидким алюминием, что дает возможность отказаться от формирования нижнего песочного затвора. На перфорированный затвор загружались бытовые отходы, куски кокса все это образовало слой высотой около 100 мм. Затем на этот слой загружались деформированные алюминиевые банки (однородный металл), также высотой около 100 мм, а над ними - деформированные баллончики аэрозолей - остаток отходов после их сортировки. Далее на поверхность слоя баллончиков загружалось пять брикетов неотсортированных алюминийсодержащих отходов общим весом 105 кг. Устанавливались дисперсные клапаны как на капсулу, так и на реторту,3 3238 1 что, в частности, предотвращало окисление капсулы, если для ее изготовления использовалась обыкновенная стальная труба. Одновременно таким же образом загружались еще несколько таких капсул, которые после разлива алюминия устанавливались в реторту. В результате пиролиза органики и расплавления банок образовался фильтрующий слой из кокса слегка сцементированный спеченным алюминиевым шлаком, представляющим собой своеобразный поплавок, способный плавать на поверхности жидкого металла, но через который жидкий металл легко стекал в реторту. Следует отметить, что по мере плавления алюминия в брикетах высота этого поплавка росла, опережая рост уровня расплавленного алюминия в реторте, при этом исключалось растворение железных, медных и латунных приделок по двум причинам во-первых, очень малое время контакта жидкого алюминия с поверхностью приделок - расплавленный алюминий тут же стекал в реторту во-вторых, вследствие того, что при пиролизе, в отличие от сжигания органики можно контролировать температуру процесса, устанавливалась температура, при которой растворяющая способность алюминия была минимальной. В результате разлива алюминия, дробления и рассева твердого остатка пиролиза было получено (в процентах от исходного веса брикетов)38,8 расплавленного алюминия, 5,2 алюминиевых гранул, 10,83 железных приделок, 10,4 пылевидной фракции (размером частиц менее 0,315 мм), 0,77 камней и стекла,3,8 кокса. Испарилось и сгорело 30,2 воды и газообразных продуктов пиролиза. Количество электроэнергии на пиролиз 1 кг брикетов составило 1,15 кВтч и в пересчете на 1 кг полученного литого алюминия - 3,44 кВтч. Производительность переработки - 32,2 кг/ч. При атом рабочая зона электропечи была загружена на 50 . При работе печи в три смены на ГП Экорес получено 300 кг алюминиевых слитков. Содержание в них железа не превышало 0,5 , а марка по составу приближалась к сплаву АК 7, за исключением того, что содержание кремния было в несколько раз меньше и не превышало 2 . Следует заметить, что при сжигании газообразных продуктов пиролиза выделялось в полтора раза больше тепловой энергии, чем затраты электроэнергии на пиролиз. Вот почему горючие газы отводились в специальную газовую печь, где сжигались совместно с природным газом, обеспечивая предварительный пиролиз брикетов, а плавление алюминия завершали в электропечи. Предварительный расчет показал, что выплавка алюминия по данной технологии позволяет получить его слитки по себестоимости в несколько раз более низкой, чем стоимость слитков, поступающих в Белоруссию из России. Аналогичным способом далее были переработаны отходы кабеля, теплообменные биметаллические трубы с раздельным извлечением меди, латуни и алюминия, а также лом свинцовых аккумуляторов. Предварительная сортировка отходов на органические вещества, органические вещества и однородный металл, а также органические вещества и биметалл с последующим размещением отсортированных отходов последовательно снизу вверх в виде слоев в указанной выше последовательности, а затем загрузка на поверхность верхнего слоя неотсепарированных отходов обеспечивают в ходе их пиролиза создание плавающего фильтрующего слоя в виде спеченного кокса и остатков металла в шлаке с задержкой указанным слоем всех металлических приделок без контакта с расплавленным металлом. Дополнительное снабжение вертикального корпуса охватывающей его ретортой с образованием между ними сообщающихся сосудов, а также их помещение в нагреватель и снабжение в нижней части герметичным затвором, установленным с возможностью перекрытия их нижнего основания, обеспечивают предотвращение возгорания остатков металла в шлаке, удаление жидкого металла и его накопление без контакта с металлическими приделками с последующим разливом его без удаления реторты из печи, при отсутствии шлака на его зеркале. Выполнение герметичного затвора в виде слоя зернистого материала, расположенного на бункере для сбора шлака, установленном с возможностью горизонтального перемещения, обеспечивает последовательное удаление жидкого металла и шлака без удаления разогретой реторты из печи. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: C22B 7/00, F23G 5/027

Метки: отходов, металлы, вещества, реализации, способ, органические, переработки, содержащих, устройство

Код ссылки

<a href="https://by.patents.su/5-3238-sposob-pererabotki-othodov-soderzhashhih-organicheskie-veshhestva-i-metally-i-ustrojjstvo-dlya-ego-realizacii.html" rel="bookmark" title="База патентов Беларуси">Способ переработки отходов, содержащих органические вещества и металлы, и устройство для его реализации</a>

Предыдущий патент: Способ переработки дисперсных металлоотходов и устройство для его реализации

Следующий патент: Обогреватель Северянина

Случайный патент: Способ лечения женщин с системной красной волчанкой