Способ переработки дисперсных металлоотходов и устройство для его реализации

Текст

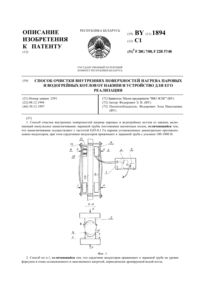

22 9/04, 26 3/34 ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ПЕРЕРАБОТКИ ДИСПЕРСНЫХ МЕТАЛЛООТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ(73) Патентообладатель Тамбовцев Юрий Иванович(57) 1. Способ переработки дисперсных металлоотходов, содержащих органические вещества, путем нагрева их между слоями зернистого материала в вертикальном корпусе, охваченном нагревателем, с удалением жидких и пиролизом твердых органических веществ, отличающийся тем, что в нижней части корпуса создают перепад температур выше температуры плавления и ниже температуры спекания металлоотходов и после пиролиза осуществляют спекание и плавление части спеченных металлоотходов, после чего затвор удаляют, а оставшийся спек, удерживающий жидкий металл, пробивают, и после выпуска жидкого металла упомянутый спек и шлак выталкивают из корпуса в герметичную емкость. 2. Устройство для переработки дисперсных металлоотходов, содержащее вертикальный корпус с откры 3237 1 тыми верхним и нижним основаниями, охваченный нагревателем и снабженный затвором для периодического перекрывания нижнего основания, отличающееся тем, что вертикальный корпус в нижней части снабжен установленными с возможностью съема холодильником-конденсатором паров масла и дисперсным клапаном с песочным и гидравлическим затворами между ними, а перекрывающий нижнее основание затвор выполнен в виде емкости с жидкими органическими веществами, размещенной под корпусом таким образом, что нижнее основание корпуса погружено в них, причем корпус снабжен охлаждаемым перфорированным вкладышем для удержания слоя металлоотходов, выполненным с возможностью ввода его в корпус через нижнее основание. Изобретение относится к технике переработки дисперсных металлоотходов, содержащих органические вещества, и может найти применение в металлургической и машиностроительной отраслях промышленности. Известен способ переработки дисперсных металлоотходов, содержащих органические вещества, путем нагрева их в охваченном нагревателем вертикальном корпусе с герметичным верхним основанием и нижним основанием, перекрытым слоевой решеткой и гидрозатвором, согласно 1. Недостаток способа в том, что после удаления жидкой органики и дальнейшего разогрева отходов до температуры их плавления не обеспечивается раздельное извлечение жидкой органики, жидкого металла,шлака и спеков. Известен также способ термообработки дисперсных металлоотходов, содержащих органические вещества, например, маслосодержащей стружки, путем нагрева их между слоями инертного зернистого материала в вертикальном корпусе, охваченном нагревателем, с удалением жидких и пиролизом твердых органических веществ, с нижним затвором, периодически перекрывающим нижнее основание корпуса, согласно 2. Согласно этому же патенту, известно устройство для переработки дисперсных металлоотходов, содержащее вертикальный корпус с открытыми верхним и нижним основаниями, охваченный нагревателем и снабженный затвором для периодического перекрытия нижнего основания. Недостаток способа и устройства в том, что при нагреве отходов до полного удаления органики идет возгорание жидкой органики (масла, мазута), так как не предусмотрено ее охлаждение на выходе из корпуса, изпод слоев зернистого материала. Кроме того, при дальнейшем нагреве отходов вплоть до их плавления с последующим удалением нижнего затвора в форму обрушиваются и зернистый материал, и жидкий металл, и шлак, снижающие качество слитков. Цель изобретения состоит в повышении эффективности переработки дисперсных металлоотходов, а именно достижение экологического эффекта, экономия энергии, повышение производительности переработки за счет непрерывного нагрева с осуществлением удаления жидкой органики, спекания, переплава и затем раздельного (напроход) удаления жидкого металла, спеков и шлака. Поставленная цель достигается в способе переработки дисперсных металлоотходов, содержащих органические вещества, путем нагрева их между слоями зернистого материала в вертикальном корпусе, охваченном нагревателем, с удалением жидких и пиролизом твердых органических веществ, отличающемся тем, что в нижней части корпуса создают перепад температур выше температуры плавления и ниже температуры спекания металлоотходов и после пиролиза осуществляют спекание и плавление части спеченных металлоотходов, после чего затвор удаляют, а оставшийся спек, удерживающий жидкий металл, пробивают, и после выпуска жидкого металла упомянутые спек и шлак выталкивают из корпуса в герметичную емкость. Устройство для переработки дисперсных металлоотходов, содержащее вертикальный корпус с открытыми верхним и нижним основаниями, охваченный нагревателем и снабженный затвором для периодического перекрывания нижнего основания, отличается тем, что вертикальный корпус в нижней части снабжен установленными с возможностью съема холодильником-конденсатором паров масла и дисперсным клапаном с песочным и гидравлическим затворами между ними, а перекрывающий нижнее основание затвор выполнен в виде емкости с жидкими органическими веществами, размещенной под корпусом таким образом, что нижнее основание корпуса погружено в них, причем корпус снабжен охлаждаемым перфорированным вкладышем для удержания слоя металлоотходов, выполненным с возможностью ввода его в корпус через нижнее основание. Данный способ основан на том факте, что образующиеся при температуре спекания дисперсных металлоотходов спеки плотно удерживаются в корпусе и удерживают вышележащий расплавленный металл. Благодаря охлаждаемому перфорированному вкладышу в нижней части корпуса постоянно находится спек, являющийся затвором для выхода жидкого металла, который удерживается корпусом даже после удаления затвора и перфорированного вкладыша. 2 3237 1 На фигуре 1 изображено устройство для реализации способа. Оно содержит корпус 1 из жаропрочной нержавеющей стали, охваченный печью 2. Верхняя часть корпуса 1 снабжена кольцевым песочным затвором 3, перекрывающим рабочее пространство печи 2, в который вставлен корпус холодильника 4 с водяной рубашкой 5, перфорированной решеткой 6, слоем стальных шаров 7, питателем отходов 8, компенсирующим их усадку в процессе нагрева, кольцевой канал 9, а над ним козырек 10. Холодильник 4 снабжен патрубком 11 для отвода конденсата (воды и масла). В водяную рубашку 5 вставлен корпус дисперсного клапана 12, образуя гидравлический затвор. Этот клапан образован слоем зернистого материала 13, размещенный на решетке 14 в корпусе 15. В нижнюю часть корпуса 1 вставлен перфорированный вкладыш 16, зафиксированный фиксатором 17. Нижняя часть корпуса 1 и вкладыша 16 погружена в гидравлический затвор 18 с маслом или водой 19 в емкости 20 на уровне, определяемом положением патрубка 21, отводящего избыток жидкости, удаленной из отходов 22. Емкость 20 устанавливается на заданном уровне с помощью винта 23, имеющего возможность вращения в гайке 24, установленной на подвижной платформе 25. На этой же платформе установлена форма 26 для приема жидкого металла 27 и бункер для приема шлака 28 и спека 29 (на чертеже не показан). Устройство работает следующим образом. В корпус 1 вводится перфорированный патрубок 16 и вставляется фиксатор 17. Затем в него загружаются дисперсные металлоотходы 22, уплотняются. Далее в песочный затвор 3 вставляется корпус холодильника 4, а в питатель 8 доверху досыпаются отходы 22. В водяную рубашку 5 вставляется корпус дисперсного клапана 12. Под корпус 1 подводится платформа 25, и с помощью винта 23 в гидрозатвор 18 вводятся нижние основания корпуса 1 и вкладыша 16. Включается печь. Начиная с температуры печи 300 С в гидрозатвор 18 стекает вода, избыток которой отводится через патрубок 21. При температуре в середине печи порядка 500 из отходов через перфорированный вкладыш 16 начинает вытекать масло. Отвод масла наблюдается вплоть до температуры 900 . Одновременно небольшая часть его паров конденсируется в холодильнике 4 на шарах 7. После спекания, а затем достижения заданного уровня жидкого металла (а это достигается периодической дозагрузкой питателя 8) гидравлический затвор 18 убирается. Под корпус 1 подводится специальная емкость, фиксатор 17 выдергивается и в эту емкость выпадает вкладыш 16, зернистый материал и небольшое количество неспекшихся отходов. Затем под корпус 1 подводится форма для приема жидкого металла, дисперсный клапан 12 снимается и через питатель 8 в жидкий металл вводится заостренный стальной прут, которым пробивается отверстие по центру спека 29, и жидкий металл 27 заполняет форму, после чего под корпус 1 подводится бункер для сбора спека и шлака,имеющий водяную рубашку, корпус холодильника убирается и из корпуса 1 выбивается спек и удаляется шлак. Затем на бункер со спеком и шлаком устанавливается крышка, корпус которой входит в водяную рубашку, образуя гидравлический затвор. После этого на корпус 1 вновь устанавливается холодильник 4, снизу в него вводится вкладыш 16 и устанавливается гидрозатвор 18. В раскаленный корпус 1 при отключенной печи 2 порциями вводятся отходы, пока температура в печи не достигнет 400 С. К этому моменту вода и масло из отходов полностью испаряются с конденсацией паров в холодильнике 4, гидрозатвор 18 убирается,а вкладыш 16 вместе с отожженными отходами удаляется в специальный бункер, откуда они догружаются в корпус 1 через питатель 8 в процессе плавки. Вкладыш 16 вновь вставляется в корпус 1 и в него загружается новая порция отходов. Цикл повторяется. Пример. Перерабатывалась мелкая латунная стружка размером менее 1 мм, содержащая 3 масла и 7 воды. Электропечь имела мощность 5,5 кВт. Обработка проводилась в трубе из нержавеющей стали наружным диаметром 152 мм и внутренним диаметром 132 мм. Проверялись три варианта переработки 1 - без перфорированного вкладыша, но с плоским затвором, перекрывающим-открывающим нижнее основание трубы, с полным наполнением ее стружкой 2 - с перфорированным вкладышем высотой 150 мм 3 - с вкладышем высотой 300 мм. При переработке по первому варианту масло из стружки через зазоры между затвором и нижним основанием трубы не удалялось вытекала только вода. Происходило насыщение маслом нижней части слоя стружки. Кстати, нижнее основание корпуса выходило за пределы рабочей зоны печи на расстояние 150 мм. Высота рабочей зоны печи - 500 мм. По мере нагрева стружка, находящаяся в пределах этой зоны, спекалась (с уменьшением ее объема в несколько раз), переплавлялась, кроме небольшого спека и прослойки неспекшейся промасленной стружки в нижней части корпуса, лежащей непосредственно на затворе, причем нижнее основание корпуса и затвор до температуры в центре печи 900 были погружены в емкость с маслом, которая затем удалялась. При этом имело место сильное горение масла на выходе из нижнего основания корпуса. После переплава спеченной стружки затвор удалялся, содержимое корпуса обрушивалось в форму с сильным разбрызгиванием металла и формированием слитка-конгломерата весом 35 кг, засоренного шлаком,сцепленного со спеком. То же самое происходило по второму варианту, за исключением того, что из стружки полностью удалялось масло, и при удалении емкости с маслом возгорания не наблюдалось. После удаления вкладыша содержимое капсулы вываливалось не сразу, а через несколько секунд. Спек имел толщину около 50 мм. Как в первом, так и во втором вариантах весь слой спеченной стружки проплавлялся почти до нижней прослойки неспекшейся стружки, разделенной небольшим спеком, неспособным удержать находившийся над ним рас 3 3237 1 плавленный металл. Спек имел высокую теплопроводность в отличие от неспекшейся стружки, являющейся фактически теплоизолятором, т.е. внутри корпуса, охваченного нагревателем, практически отсутствовал перепад температур из-за высокой теплопроводности жидкого металла и неохлаждаемого спека. По третьему варианту после удаления масла, переплава стружки и удаления вкладыша металл, удерживаемый нижним спеком, из корпуса не выливался. В процессе спекания происходило одновременное охлаждение спека перфорированным вкладышем, что обеспечивало формирование достаточно крупного спека,удерживающего жидкий металл. Пробив по центру раскаленный спек, жидкий металл разливали в форму с образованием слитка весом 25 кг, а сам спек весом 7 кг, дополнительно разогретый при прохождении через него расплавленного металла, легко удаляется из корпуса вместе со шлаком в отдельную емкость. Затраты энергии на 1 кг слитков составили при непрерывной работе печи 0,66 кВтч на 1 кг слитков при производительности одной печи в 8,3 кг слитков в час. Выход металла в слитки составил 95 от его исходного содержания в металлоотходах. Выход жидкого масла составил 80 от его исходного количества в отходах при переработке как по второму, так и по третьему вариантам. Если после переплава маслосодержащей стружки производили переплав отожженной стружки с загрузкой ее в печь при температуре 900 , то затраты энергии снизились до 0,44 кВтч на 1 кг слитков при производительности в 12,5 кг слитков в час. По этому варианту переплавлялся и кусковой лом с предварительным формированием спека из дисперсных металлоотходов. Предложенный способ охватывает и случай, в котором нагреватель состоит из двух частей в верхней части создают зону с температурой плавления металлоотходов, в нижней - с температурой их спекания, а на выходе из корпуса температуру поддерживают ниже температуры воспламенения масла. Аналогичным способом в описанном выше устройстве обрабатывались маслосодержащие отходы алюминия в виде стружки. Отсутствие доступа воздуха позволило даже из отсевов алюминиевой стружки Подольского завода цветных металлов обеспечить выход в слитки до 75 металла без ее угара, в то время как эти отсевы на заводе не переплавляются. Создание в нижней части вертикального корпуса перепада температур выше температуры плавления и ниже температуры спекания металлоотходов и осуществление спекания и плавления части спеченных металлоотходов с последующей пробивкой спека, удерживающего жидкий металл, а после выпуска жидкого металла выталкиванием спека и шлака в герметичную емкость обеспечивают экологически чистый процесс удаления масла, экономию энергии и повышение производительности при последовательном осуществлении в одном и том же разогретом корпусе и удаления масла, и пиролиза, и плавления и раздельном удалении масла, жидкого металла, спеков и шлака, без угара металлов в процессе плавки и в шлаке. Снабжение вертикального корпуса съемными холодильником-конденсатором паров масла и дисперсным клапаном с гидравлическим и песочными затворах между ними, а также выполнение затвора, перекрывающего нижнее основание корпуса, в виде емкости с жидкими органическими веществами, в которые погружено это основание, и снабжение корпуса съемным охлаждаемым перфорированным вкладышем для удержания слоя металлоотходов обеспечивают перепад температур, необходимый для формирования в безокислительной атмосфере нижнего охлаждаемого спека, удерживающего жидкий металл, и осуществление последовательного (напроход) и раздельного удаления масла, жидкого металла, спеков и шлака. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: F26B 3/34, B22F 1/00, B22F 9/04

Метки: переработки, металлоотходов, реализации, дисперсных, способ, устройство

Код ссылки

<a href="https://by.patents.su/4-3237-sposob-pererabotki-dispersnyh-metalloothodov-i-ustrojjstvo-dlya-ego-realizacii.html" rel="bookmark" title="База патентов Беларуси">Способ переработки дисперсных металлоотходов и устройство для его реализации</a>

Предыдущий патент: Аппарат для термообработки дисперсных материалов

Следующий патент: Способ переработки отходов, содержащих органические вещества и металлы, и устройство для его реализации

Случайный патент: Способ лечения нейросифилиса