Способ переработки резиновых отходов

Номер патента: 862

Опубликовано: 15.08.1995

Авторы: Виноградов Л. М., Гребеньков А. Ж., Журавский Г. И., Кухарев А. В., Константинов В. Г., Мулярчик В. В., Дроздов В. Н.

Текст

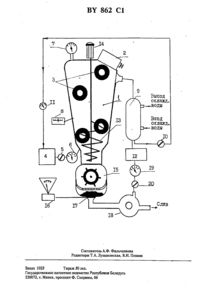

(12) ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ ведомство гвспувшпш БЕЛАРУСЬСПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЬЕХ ОТХОДОВ(71) Заявитель Научно-технический и произДата подачи заявки 09.12.93ВОДСТБННОЧЗНДРНЧССКИЙ центр ТОКСма (В)Способ переработки резиновых отходов, включающий их пиролиз в среде теплоносителддотдепение твердой фазы, разделение жидкой и газообразной фаз путем конденсации и отвод газообразной фазы на сжигание для поддержания процесса хшролиза, отличающийся тем, что в качестве теплоносителя используют перегретый водяной пар в количестве 18-110 И, от массы отходов твердую фазу после Отделения измельчают до размеровчастиц 0,001-0,210 мм, а жидкую фазу отделяют вместе с паром и смешивают с 2 З,055,8 мас. измельченной твердой фазы с получением жидкого топлива.(56) 1. Алексеев Г.М., Петров В.Н., ШпильфогелъП.В. Индустриальные методы санитарной очистки городов. - Лцстройнадат,1983. -С.14-15.Изобретение относится к технологии переработки промышленных и бытовых отходов и может быть применено в резиновой промышленности, а также в тошшвно- энергетическом комштексе для энергетического ИСПОЛЪЗОВЗНИЯ РЕЗИНОВЫХ РТХОДОВ.Известен способ переработки отходов для получения жидкого и газообразного тошшва путем пиршшза и разделения продуктов пиролиза на твердую, жидкую и газообразную фазы.Твердую фазу восстанавяшвают водяным паром с образованием окиси углерода идля поддержания процесса пиролиза, а оставшуюся часть смешивают с сконденсироваяной и отделенной от воды смолой 1 .Недостатками данного способа являгогся высокая энергоемкость процесса, как следствие высоких температур (до 1500 С устанавлввающихся в реакторе, технические сложности, возникающие при отделении смолы от воды, большие выбросы вредных веществ в окружающую среду.Наиболее близким к данному изобретении) является принятый нами за прототип способ переработки резиновых отходов, согласно которому осуществляют ролиз отходов в среде теплоносителя-кварцевого песка, отделяют твердую фазу, разделяют жидкую и газообразную фазы путем конденсациииогводят газообразную фазу на сжигание для поддержания процесса пиролиза 2 .К недостаткам данного способа следует огнести высокую энергоеьщость процесса (удельный расход энергии достигает 12,5 МДж/гсгч), высо А кую температуру процесса (Т 500-700 С), чтоприводит к необходимости использования в пиролизных установках специальных жаропрочных сталей, большое количество продуктов сгорания, выбрасываемых в атмосферу(2 5 кг/ кг подвергаемых пиролизу отходов),высокую взрывоопасность образующихся пиролизных газов из-за большою содержания водорода (содержание водорода в пиролизном газе достигает 4852 ) .Задачей настоящего изобретения является снижение энергоемкости и уменьшение количества вредных выбросов в окружающую среду при производстве тошшва из резиновых отходов.Поставленная задача решается тем, что в известном способе переработки резиновых отходов,включающем пиролиз отходов в среде теплоносителя, отделение твердой фазы, разделение жидкой и газообразной фаз путем. конденсации и отвод газообразной фазы на сжигание для поддержания процесса пиролиза, в качестве теплоносителя используют перегретый водяной пар в количестве 18110 И, от массы отходов, твердую фазу после отделения измельчают до размеров частиц 0,0010,210 мм, ажидкую фазуотделягот вместе с паром и смешивают с 23,055,8 мас.измельченной твердой фазы с получением топлива. 7Известно, что процесс пиршшза резиновых отходов начинается при Т 400 С и заканчивается. при Т 500 С 1 . В связи с зтимв реакторе необходимо поддерживать температуру в диапазоне 40050 ОС. Для поддержания такого уровня температур в реакторе необходимо определенное количество перегретого водяного пара. Поскольку резиновые отходы нагреваются за счет теплоты перегрева водяного пара, а перегретый водяной пар практически существует в диапазоне температур 1001660 С, то предельные количества перегретого водяного пара, необходимого для нагрева отходов до температуры 400500 С,составят величину 18110 от массы подвергаешях пиролизу отходов. При использовании перегретого водяного пара в количествах менее 18 мас. Х, резиновые отходы не прогреваются до температуры 400 С, поэтому процесс пиролиза не будет протекать.При использовании перегретого водяного пара в количествах более 110 мас. резиновые отходы прогреваются до температуры более 500 С,что влечет за собой снижение выхода полезных продуктов пиролиза, повышается расход теплоносителя и увеличивается выход вредных газообразных выбросов в окружающую среду, что приводит к нарушению процесса пиролизгь.Степень размола твердого остатка зависит от следующего. Чем меньше диаметр частиц, тем однороднее и устойчивее может быть получена смесь частицы-конденсат. Однако нижний предел величины измельчения определяется техническими возможностями и составляет 0,001 мм. Верхний предел измельчения определяется пределом устойчивости смеси, и в нашем случае составляет 0,210 мм.При использовании частиц диаметром более 0,210 мм смесь частицы-конденсат (жидкая фаза) потеряет устойчивость, т.е. частицы будут выпадать в осадок.Для предотвращения вредных выбросов в окружающую среду (слив конденсата) необходимо весь конденсат смешивать с твердой фазой.Таким образом содержание твердого остатка в смеси будет в пределах 23,055,8 мас. .При приготовлении смеси с содержанием твердого остатка в количествах менее 23,0 мас. И,возникает необходимость в сливе части конденсаТд В ОКРУЖЖЩУЮ СРЕДУ ЧТО ПРИВОДИТ К ее загрязнению и потере части полезных продуктов пиролиза.Создание смесей с содержанием твердого остатка в количествах более 55,8 мас. приведетк тому, что часть твердого остатка будет выпаддать в осадок и таким образом нарушится устойчивость смеси, а значит и однородность получаемого жидкого топлива, т.е. резко ухуд 5 ВУ 862 С 1 6щатся качества топлива (плотность, вязкость,теплота сгорания).На рисунке приведен общий вид устройства для реализации способа переработки резиновых отходов.Согласно изобретению резиновые отходы перерабатывают следующим образом.В реактор 1 через шлюзовой люк 2 подают резиновые отходы 3, например резовые покрышки. Одновременно от парогенератора 4 через кран 5 и расходомер 6 в реактор подают перегретъпй водяной пар. Давление пара в реакторе 1 контролируют по показаниям манометра 7. Поступающий в реактор 1 перегретый водяной пар нагревает резиновые отходы до температуры,при которой происходит пиролиз отходов с образованием твердой, жидкой и газообразной соотделяющих.Температуру, устанавливающуюся в реакторе, контролируют по показаниям измерителя температуры 8 .При температуре 400-500 С протекает термическая деструкция резиновых отходов. Газы деструкции вместе с водяным паром попадают в конденсатор 9, где происходит конденсация пара и части газообразных продуктов ролиза.Неконденсирутощиеся газы через кран 10 и расходомер 11 направляют на сжшание в топку парогенератора 4.Скондеисированный водяной пар и продукты пиролиза из конденсатора 9 направляют в накопительную емкость 12.Твердый остаток пиролиза резиновых отходов с помощью шнека 13, приводимого во вращение двшателем 14, подают в мелыпщу 15 и осуществляют размол до частиц диаметром 0,0010,210 мм. После размола через весовой дозатор 16 с затвором 17 твердый остаток направляют в смеситель 18.Одновременно из накопительной емкости 12 через расходомер 19 и кран 20 в смеситель 18 подают конденсат из расчета, чтобы количественное содержание твердого остатка в смеси находилосьв пределах 23,0-55,8 отмассы смеси.С помощью смесителя осуществляют перемешивание конденсата и твердого остатка до гомогенного распределения твердых частиц в конденсате. После получения однородной смеси производят ее сашв в тару.Изобретение иллюстрируется следующими примерами.В реактор 1 через шлюзовой шок 2 загружают резиновые отходы 3 в количестве 1000 кг. Одновременно от парогенератора 4 через кран 5 и расходомер 6 в реактор 1 подают перегретый водяной пар при температуре Т - 400 С. Давление пара в реакторе 1 контролируют по показаниямподать в реактор 1, чтобы нагреть 1000 кг отходов до тешгературы начала пиролиза, составит величину 1 100 кг. Температуру в реакторе контролируют по показаниям измерителя температуры 8. При ва гревании резиновых отходов до 400 С начинают .протекать процессы термического разложения отходов с выделением газообразных продуктов. Газообразные продукты пиролиза в смеси с водяньш паром конденсируют в конденсаторе 9, который охлаждают водой.Пусть при разложении резиновых отходов выделяется 40 И, масс. газообразных продуктов, из которых конденсируется 25 а 15 Х, составляют неконденсирутопшеся газы.Таким образом конденсируется 1100 кг водяного пара и 250 кг продуктов пиролиза, т.е. образуется 1100 250 1350 кг конденсата. Неконденсирующиеся газы (150 кг) через кран 10 и расходомер 11 направляются на сжигание в топку парогенератора 4. Если удельная теплота сгорания газов составляет 30 МДж/кг, это позволяет при сжигании 150 кг газов получать 4500 Мдж тепла. Для производства 1100 кг пара необходимо затратить 3733 МДж. В том случае,если теплопотери при производстве перегретого пара составляют 15 необходимое количество тепла будет 43,64 МДж. Таким образом, тепла (4500 Мдж), получаемого от сжигания 150 кг газа, достаточно для производства необходимого количества перегретого водяного пара. Образующийся в конденса торе 9 конденсат сливают в накопительную емкость 12.Резиновые отходы 3, претерпевшие термиче скую деструкцию (твердый остаток), с помощью шнека 13, приводимого во вращение двигателем 14, направляют на измельчение в мельницу 15. Твердый остаток измельчают до диаметра частиц 00010,210 хим, что обеспечивается размолом н просеиванием через сито с отверстиями 0,210 шит. Размолотый твердый остаток поступает на весовой дозатор 15, где и взвешивается. В нашем случае вес твердого остатка составляет 600 кг. После взвешивания остаток через затвор 17 подают в смеситель 18. Из емкости 12 через расходомер 19 и кран 2013 смеситель подают конденсат. В нашем случае количество конденсата составляет величину 1350 кг. С помощью смесителя 18 жидкую и твердую фазы перемешивают до однородного состояния. В этом случае количественное содержание твердого остатка в смеси составит величину 30, 7 К, .Полученную смесь подают на слив и затаривание. Пример 2.В бункер 1 через шлюзовой шок 2 загружают резиновые отходы 3 в количестве 300 кг. Одновременно от парогенератора 4 через кран 5 и расходомер 6 в реактор 1 подают перегретый во 7 ву 862 01 адяной пар при температуре 1600 С. Давление пара в реакторе 1 контролируют по показаниям манометра 7.Количество водяного пара, которое необходимо подать в реактор 1, чтобы нагреть 300 кг отходов до температуры 500 С составит величину 55 кг, что в процентном отношении к массе подвергаемых пиролизу отходов равно 18 .Температуру в реакторе 1 контролируют по показаниям измерителя температуры 8.Газообразные продукты пиролиза в смеси с водяным паром конденсируют в конденсаторе 9 Пусть при разложе данного вида резиновых отходов выделяется 37 масс. газоообразных продуктов, из которых конденсируется 32, а 5 и, составлшот неконденсирующиеся газы. Следователъно конденсируется 96 кг продуктов ггиролиза и 55 кг водяного пара. Образуется 151 кг конденсата.Неконденсирующиеся газы (15 кг) через кран 10 и расходомер 11 направляет на сжигание в топку парогенератора 4. При условии, что удельная теплота сгорания газа 30 Мдэк/ кг,сжигание 15 кг газа позволит получить следующее количество тепла 30 Мдж/ кг х 15 кг 450 МДж. В тоже время для производства 55 кг пара с Т 1600 С необходимо затратить 310 МДэк. С учетом 15 теплопотерь количество необходимого тепла будет равно 356,5 Мдж, т. В- Виде-ЛЯ ющегосяотсжигания 15 кггаза тепла достаточно(450 Мдж) для производства перегретого водяного пара.Претерпевшие термическую деструкцию резиновые отходы (твердый остаток) с помощьюшнека 13, приводимого во вращение двигателем 14, направляют на измельчение в мельницу 15. Твердый остаток измельчают до диаметра час тип с 0,0010,210 мм. Размолотьтй твердый,остаток поступает (просыпается) на весовой дозатор 16, где взвешивается. В нашем случае вес твердою остатка 189 кг. После взвешивания остаток через затвор 17 подают в смеситель 18. Из емкости 12 через расходомер 19 и кран 20 в смеситель подают конденсат. В нашем случае количество конденсата составляет величину 151 кг. С помощью смесителя 18 жидкую и твердую фазы перемешивают до однородного состояния. В этом случае количественное содержание твердою остатка в смеси составит 55,6.После получения смесь подают на слив и затари ПЕНИС.Таким образом, получее жидкого тошшва из резиновых отходов по заявляемому способу позволяет (в сравнении с лучшими известными аналогами и прототипом) снизить энергоеъг кость и уменьшить кшшчество вредных выбро сов в окружающую природную среду, поскольку для энергообесцечения процесса переработки резиновых отходов используются образующиеся газы и, вследствие этого, не требуются дополни тельные энергоресурсы. Снижение температуры процесса с 500-700 С до 400500 С также позволает получить энергосберегающий эффект.При сжигании полученного по данному споСОбУ ЖИДКОЮ ТОПЛИВЗ ДОСТПГНСТСЯ СНИЖЕНИЕ на 20-50 выбросов в окружающую среду оксидов азота засчет наличия в топливе воды.

МПК / Метки

МПК: C10L 1/00, C08J 11/14

Метки: способ, отходов, переработки, резиновых

Код ссылки

<a href="https://by.patents.su/5-862-sposob-pererabotki-rezinovyh-othodov.html" rel="bookmark" title="База патентов Беларуси">Способ переработки резиновых отходов</a>

Предыдущий патент: Древесная пресс-композиция

Следующий патент: Барабан для сборки покрышек пневматических шин

Случайный патент: Способ получения цис-производных дигалоидвинилциклопропана