Устройство для прессования изделий из порошка

Номер патента: 3077

Опубликовано: 30.12.1999

Авторы: Богинский Леонид Стефанович, Реут Олег Павлович, Петюшик Евгений Евгеньевич, Загайгора Игорь Геннадьевич

Текст

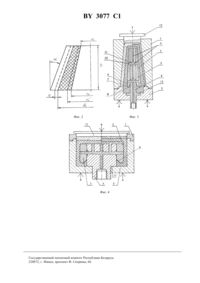

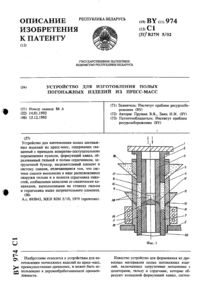

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА(71) Заявитель Межотраслевой институт повышения квалификации кадров по новым направлениям развития техники и технологии при БГПА(73) Патентообладатель Межотраслевой институт повышения квалификации кадров по новым направлениям развития техники и технологии при БГПА(57) 1. Устройство для прессования изделий из порошка, содержащее основание, на котором смонтированы матрица и пуансон, выполненный в виде эластичной оболочки, надетой на жесткий каркас, в котором выполнены каналы для подвода жидкости от источника высокого давления к эластичной оболочке, отличающееся тем, что жесткий каркас образован вставкой и размещенным внутри нее центральным стержнем, закрепленным одним концом на основании, причем отверстие во вставке под стержень по крайней мере на одном из концов выполнено конусообразным с расширением к торцу, выполненному закругленным, указанный торец вставки и свободная часть поверхности стержня также охвачены эластичной оболочкой, а каналы для подвода жидкости от источника высокого давления к эластичной оболочке выполнены в центральном стержне в осевом и радиальном направлениях и в радиальном направлении во вставке. 3077 1 2. Устройство по п. 1, отличающееся тем, что в теле стержня выполнены кольцевые проточки, соединяющие каналы для подвода жидкости между собой. 3. Устройство по пп. 1 или 2, отличающееся тем, что на центральном стержне со стороны размещенного в основании конца выполнена опорная поверхность в виде ступени. 4. Устройство по любому из пп. 1-3, отличающееся тем, что эластичная оболочка изготовлена заодно со вставкой. Изобретение относится к порошковой металлургии, в частности к устройствам прессования порошковых изделий давлением жидкости с применением эластичных передающих средств. Известно устройство для прессования изделий из порошка в виде печатного барабана, включающее деформируемую втулку с углублениями для символов, смонтированную в обойме, пуансон, верхнюю и нижнюю плиты и поддерживающий цилиндр с эластичной оболочкой, связанный трубопроводом через гидравлический мультипликатор с гидравлическим насосом, а также соленоид, смонтированный на наружной поверхности обоймы, и формующий стержень немагнитного материала, установленный внутри пуансона с возможностью перемещения в осевом направлении. Известно также устройство для прессования изделий из порошка, содержащее опорную плиту, жесткую матрицу, размещенную внутри матрицы эластичную оболочку, выполненную по форме внутреннего отверстия и закрепленную в опорной плите с помощью конуса, а сверху - с помощью стержня и направляющей втулки. Прессование осуществляют гидродинамическим давлением и виброуплотнением. Конструкция известных устройств сложна, а технологические возможности ограничены назначением изготовления изделий со сквозным отверстием и одинаковым сечением по всей длине. Наиболее близким к изобретению является устройство для прессования изделий из порошка, содержащее основание, на котором смонтированы матрица, нижний пуансон, боковой пуансон, выполненный в виде эластичной оболочки, армированной металлическими элементами, связанными в жесткий каркас, в котором выполнены каналы для подвода жидкости от источника высокого давления к эластичной оболочке. К недостаткам известного устройства относится, во-первых, армирование эластичной оболочки металлическими элементами, связанными в жесткий каркас, что вызывает неравномерность плотности в прессовке и ее растрескивание из-за различных перемещений эластичной оболочки по длине прессовки, обусловленных связью оболочки с жестким каркасом. В местах армирования металлическими элементами эластичная оболочка не получает перемещений, что предопределяет непропрессовку порошка в этих местах и не обеспечивает зазора между прессовкой и боковым пуансоном после снятия давления, препятствуя таким образом извлечению его из прессовки без разрушения последней. Во-вторых, жесткое защемление эластичной оболочки в стальных деталях каркаса влечет неравномерность напряжений и деформаций оболочки, что приводит к вероятности ее разрыва и, далее, разгерметизации - намоканию прессовки - браку. В-третьих, область применения известного устройства ограничена, так как оно обеспечивает прессование лишь изделий со сквозным отверстием. Задача, на решение которой направлено изобретение, состояла в том, чтобы обеспечить равномерную плотность прессуемых изделий, надежность устройства и расширение его технологических возможностей. Поставленная задача решена следующим образом. Предложенное устройство для прессования изделий из порошка содержит основание, на котором смонтированы матрица и пуансон, выполненный в виде эластичной оболочки, надетой на жесткий каркас, в котором выполнены каналы для подвода жидкости от источника высокого давления к эластичной оболочке, при этом в устройстве, согласно изобретению,жесткий каркас образован вставкой и размещенным внутри нее центральным стержнем, закрепленным одним концом на основании, причем отверстие во вставке под стержень по крайней мере на одном из концов выполнено конусообразным с расширением к торцу, выполненному закругленным, указанный торец вставки и свободная часть поверхности стержня также охвачены эластичной оболочкой, а каналы для подвода жидкости от источника высокого давления к эластичной оболочке выполнены в центральном стержне в осевом и радиальном направлении во вставке в теле стержня выполнены кольцевые проточки, соединяющие каналы для подвода жидкости между собой на центральном стержне со стороны размещенного в основании конца выполнена опорная поверхность в виде ступени эластичная оболочка изготовлена заодно со вставкой. 2 3077 1 В предложенном устройстве вставка не имеет сцепления с материалом эластичной оболочки и служит для обеспечения сохранения формы оболочки, не препятствуя ее деформациям при создании внутри давления жидкости. Этим обеспечивается равномерное перераспределение давления жидкости на прессуемый порошок и получение прессовок с равномерным распределением плотности по объему. Равномерные деформации и напряжения в эластичной оболочке обеспечивают также долговечность ее работы. Эластичную оболочку со вставкой собирают на основании посредством стержня, имеющего систему каналов для подвода рабочей жидкости. Форма жесткой вставки обеспечивает при изготовлении пуансона получение уплотнительных элементов (манжет), которые, прижимаясь давлением жидкости к стержню, гарантируют самоуплотнение пуансона, чем достигается высокая надежность работы устройства. Форма эластичной оболочки не ограничивается необходимостью размещения каких-либо дополнительных уплотняющих устройств, а отсутствие связи с жесткой вставкой позволяет эластичной оболочке деформироваться в любом направлении, что расширяет область применения устройства на изготовление различных по форме изделий. На фиг. 1 показана схема устройства для прессования полых изделий из порошка со сквозным отверстием. На фиг. 2 - расчетная схема для определения толщины слоя эластичной оболочки. На фиг. 3 - схема устройства для прессования изделий с несквозным отверстием. На фиг. 4 - схема устройства для прессования плоских изделий. На всех схемах устройств слева они изображены до процесса прессования, а справа - в момент прессования. Устройство (фиг. 1) содержит матрицу 1 и пуансон, выполненный в виде эластичной оболочки 2, надетой на жесткий каркас. Жесткий каркас образован вставкой 3, а также центральным стержнем 4, размещенным внутри вставки 3 и одним концом внутри основания 5. Форма вставки 3 предусматривает выполнение отверстия 6 под стержень 4 по крайней мере на одном из концов вставки 3 конусообразным с расширением к закругленному торцу 7. При этом эластичная оболочка 2, охватывая торец 7 и свободную часть 8 поверхности центрального стержня 4, образует уплотнительный манжет для самогерметизации пуансона. Вставку 3 помещают внутрь эластичной оболочки 2 на стадии изготовления последней, причем между эластичной оболочкой 2 и вставкой 3 отсутствует адгезия. Размеры и форму вставки 3 выполняют такими,чтобы толщина эластичной оболочки на участке контакта с порошковой заготовкой была равномерной (в случае необходимости получения цилиндрического изделия) или равномерно увеличивающейся в сторону увеличения диаметра (при конической форме прессовки) для обеспечения одинаковой степени деформации оболочки. При этом толщину слоя эластичной оболочки рассчитывают по формуле (фиг. 2) где- внутренний радиус эластичной оболочки на высоте 0 -наружный радиус недеформированной оболочки 0 - внутренний радиус эластичной оболочки- радиальное перемещение наружной поверхности оболочки (для равностенной прессовки )- угол наклона образующей оболочки- высота прессовки. Для обеспечения надежной и долговечной работы устройства при его проектировании необходимо обеспечить максимальную деформацию эластичной оболочки в пределах не более 30 . Для этого при заданномнаружном радиусе недеформированной оболочки 0, который определяется размерами прессовки, вычисляют 0 - внутренний радиус эластичной оболочки по формуле 0 где- тангенциальная деформация эластичной оболочки на внутренней ее поверхности (0,3). Для подвода рабочей жидкости от источника высокого давления (на чертеже не показан) к эластичной оболочке 2 служит система каналов 9, выполненных в центральном стержне 4, и радиальных каналов 10 внутри вставки 3. Для повышения надежности сообщения каналов 9 и 10 между собой в теле стержня 4 выполнены кольцевые проточки 11. Жесткий каркас, образованный вставкой 3, стержнем 4 и основанием 5, служит для обеспечения жесткости эластичного инструмента, не допуская потерю формы эластичной оболочки 2. Стержень 4, установленный в центральное отверстие вставки 3 и оболочки 2, причем в оболочку его устанавливают с натягом 0,10,3 мм, служит для подвода рабочей жидкости, обеспечения герметичности устройства и сборки эластичной оболочки 2 с основанием 5. Собранные на основании 5 эластичная оболочка 2 со вставкой 3 и стержень 4 образуют пуансон, который в процессе работы устройства не разбирается. Все каналы вставки 3 и стержня 4 заполняют рабочей жидкостью. Матрицу 1, воспринимающую радиальные нагрузки при прессовании, устанавливают на основание 5 так, что между ее внутренней поверхностью и эластичной оболочкой 2 образуется кольцевой зазор для засыпки порошка. Упор 12 служит для предотвращения осевых перемещений в процессе прессования. Осевые деформации устройства в целом ограничивают рамой (не показана). 3 3077 1 Работает устройство следующим образом. Матрицу 1 устанавливают на основание 5. В кольцевой зазор между матрицей 1 и эластичной оболочкой 2 засыпают исходный порошок. Устанавливают упор 12 и замыкают устройство рамой. В центральный канал 9 стержня 4 подают рабочую жидкость от гидравлической станции высокого давления. По каналам 9, 10 в стержне 4 и вставке 3 рабочая жидкость проходит в рабочую полость (зазор между вставкой 3 и эластичной оболочкой 2) и растягивает оболочку. При этом участки 6 эластичной оболочки 2 прижимаются давлением жидкости к стержню 4 и герметизируют рабочую полость. Растягиваясь, эластичная оболочка 2 передает давление жидкости на порошок, напрессовывая его на матрицу в радиальном направлении. Таким образом реализуется схема радиального прессования (плоское деформированное состояние порошковой заготовки). В силу реологических свойств материала эластичной оболочки давление передается равномерно по всей высоте прессуемого порошка, т.е. происходит изостатическое прессование, что обусловливает равномерное распределение плотности в прессовке и, тем самым, высокое ее качество. Величина давления жидкости определяется видом и состоянием прессуемого порошка. После сброса давления эластичная оболочка 2 под действием упругих сил восстанавливает свои исходные размеры, вытесняя жидкость из рабочей полости устройства и освобождаясь от контакта с прессовкой. Затем устройство освобождают от рамы, снимают матрицу 1 с прессовкой и упором 12 с основания 5 и, прикладывая осевое усилие к упору 12, выталкивают прессовку из матрицы 1. Для облегчения выталкивания прессовки из матрицы 1 целесообразно выполнять отверстие матрицы с уклоном (коническим). Затем процесс повторяется. На фиг. 1 представлена схема устройства для прессования трубы. Следует отметить, что при условии выполнения рабочей поверхности матрицы 1 другой формы (с квадратным, треугольным, зубчатым и т.п. поперечным сечением, или коническим, или с криволинейной образующей (в этом случае матрица должна быть разъемной для обеспечения извлечения прессовки возможно прессование соответствующей формы изделий. При этом наружная поверхность эластичной оболочки 2, а следовательно, и наружная поверхность вставки 3 может быть как эквидистантной рабочей поверхности матрицы 1 в случае прессования изделия с равномерной толщиной стенки, так и любой другой для формирования соответствующего отверстия прессовки. Для расчета геометрических параметров эластичной оболочки правомерно использовать уравнения (1, 2). На фиг. 3 изображена схема устройства для получения изделий с несквозным отверстием. Его отличие от устройства по фиг. 1 состоит в том, что эластичная оболочка имеет лишь один уплотняющий элемент, а давление жидкости при работе устройства передается на прессуемый порошок не только в радиальном направлении, но и в осевом, т.е. имеет место объемная схема деформированного состояния порошковой заготовки. Особенностью устройства также является то, что эластичная оболочка 2 выполнена не связанной с жесткой вставкой 3, формирующей элементы самоуплотнения пуансона. Кроме того, стержень 4 в указанном устройстве снабжен упорной поверхностью в виде ступени 13 для предотвращения осевого перемещения от давления жидкости на его торец. На фиг. 4 приведена схема устройства для прессования плоских порошковых изделий (пластин, дисков,куполов и т.п.). В устройстве лизуется схема линейного деформированного состояния. Порошок давлением жидкости через эластичную оболочку 2 уплотняется в осевом направлении. Для предотвращения осевых перемещений стержень 4, как и в устройстве по фиг. 3, также снабжен ступенью 13. Таким образом, выполнение пуансона в виде эластичной оболочки с жестким каркасом, формирующим элементы уплотнения пуансона и не связанным с оболочкой, позволяет обеспечить высокое качество прессовок за счет того, что деформации эластичной оболочки не ограничиваются никакими армирующими элементами, в результате чего давление на прессуемый порошок передается равномерно по всей площади его контакта с эластичной оболочкой. Надежность устройства обеспечивается его конструкцией, предусматривающей самогерметизацию. Возможность деформирования эластичной оболочки в различных направлениях позволяет получать прессовки различных геометрических форм. Пример. Порошок титана ПТХ-2 прессуют в устройстве (фиг. 3) следующим образом. Предварительно взвешенную порцию порошка засыпают в кольцевой зазор между матрицей 1 и эластичной оболочкой 2. Вибрацией производят утряску порошка в устройстве. Устанавливают упор 12. Замыкают устройство силовой рамой (не показана) с целью предотвращения осевых перемещений. Затем от гидравлической станции высокого давления (например, УНГР-2000) в рабочей полости устройства создают давление рабочей жидкости (масла индустриального И-20) 80 МПа. Сбрасывают давление до атмосферного. Отводят силовую раму, снимают матрицу 1 с прессовкой и упором 12 с основания 5, нажатием на упор 12 извлекают прессовку из матрицы 1. Время прессования составляет 0,5 мин. Время создания давления в устройстве - 0,1 мин. В результате получают прессовку с размерами высота - 120 мм, наружный диаметр основания - 65 мм, толщина стенки - 3 мм, угол наклона образующей - 5 и относительной плотностью 0,55. В устройстве, приведенном в данном примере, использовалась эластичная оболочка, изготовленная из полиуретана марки Адипрен Л-167 ТУ 38-1051240-88. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

Метки: порошка, изделий, прессования, устройство

Код ссылки

<a href="https://by.patents.su/5-3077-ustrojjstvo-dlya-pressovaniya-izdelijj-iz-poroshka.html" rel="bookmark" title="База патентов Беларуси">Устройство для прессования изделий из порошка</a>

Предыдущий патент: Передвижные подмости для обслуживания мостов

Следующий патент: Устройство перемещения держателя объекта

Случайный патент: Способ получения технеция-99м