Порошковый питатель для нанесения покрытий

Номер патента: 16809

Опубликовано: 28.02.2013

Авторы: Оковитый Вячеслав Александрович, Ильющенко Александр Федорович, Асташинский Валентин Миронович, Оковитый Василий Вячеславович, Шевцов Александр Иванович

Текст

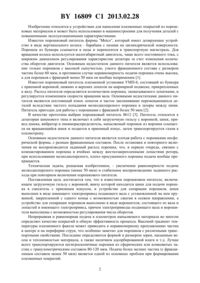

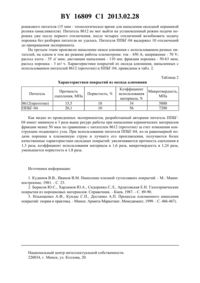

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ПОРОШКОВЫЙ ПИТАТЕЛЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ(71) Заявитель Государственное научное учреждение Институт порошковой металлургии(72) Авторы Оковитый Вячеслав Александрович Ильющенко Александр Федорович Шевцов Александр Иванович Асташинский Валентин Миронович Оковитый Василий Вячеславович(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(56) Процессы плазменного нанесения покрытий теория и практика / Под ред. А.П.Достанко и др. - Минск Армита-Маркетинг,Менеджмент, 1999. - С. 466-467.4846 1, 2002.1221 , 2003.821529, 1981.2001004 1, 1993.2263725 1, 2005.(57) Порошковый питатель, включающий загрузочную гильзу с воронкой, внизу которой находится шнек для подачи порошка в смеситель с приемным конусом, и устройство для сепарации порошков, отличающийся тем, что шнек выполнен в виде имеющего электропривод подающего вала с установленной на нем пружиной, закрепленной с одного конца с возможностью сжатия в осевом направлении, а устройство для сепарации порошков выполнено в виде ворошителя, состоящего из вала и лопастей и имеющего электропривод,причем электроприводы подающего вала и ворошителя выполнены с возможностью регулирования числа оборотов. 16809 1 2013.02.28 Изобретение относится к устройствам для нанесения плазменных покрытий из порошковых материалов и может быть использовано в машиностроении для получения деталей с повышенными эксплуатационными характеристиками. Известен порошковый питатель фирмы , который имеет дозирующее устройство в виде вертикального колеса - барабана с пазами на цилиндрической поверхности. Порошок из бункера ссыпается в пазы и переносится в транспортную магистраль. Для вращения колеса используется малогабаритный двигатель, чаще всего постоянного тока, с широким диапазоном регулирования характеристик дозатора за счет изменения количества оборотов двигателя. Основным недостатком данного питателя является использование только порошков с высокой сыпучестью, узкого фракционного состава с размером частиц более 60 мкм, в противном случае неравномерность подачи порошка очень высока,а для порошков с фракцией менее 50 мкм он вообще неприменим 1. Известен порошковый питатель плазменной установки УМП-6, состоящий из бункера с приемной воронкой, нижних и верхних лопаток на шарнирной подвеске, прикрепленных к валу. Расход питателя определяется количеством порошка, захватываемого лопатками, и регулируется изменением скорости вращения вала. Основными недостатками данного питателя являются постоянный износ лопаток и частое заклинивание перемещающихся деталей вследствие частого попадания мелкодисперсного порошка в зазоры между ними. Питатель пригоден для работы с порошками с фракцией более 50 мкм 2. В качестве прототипа выбран порошковый питатель 8612 3. Питатель относится к дозаторам шнекового типа и включает в себя загрузочную гильзу с воронкой, шнек, привод шнека, вибратор и пневмораспределитель, напыляемый порошок из воронки ссыпается на вращающийся шнек и подается в приемный конус, затем транспортируется газом к плазмотрону. Основным недостатком данного питателя является плохая работа с порошками несферической формы, с разным фракционным составом. После остановки и повторного включения не воспроизводится заданный расход порошка, что, в первую очередь, связано с компактированием порошка в ячейках между жесткозакрепленными лопастями ротора,при использовании мелкодисперсного, плохо просушенного порошка подача вообще прекращается. Техническая задача, решаемая изобретением, - увеличение равномерности подачи мелкодисперсного порошка (менее 50 мкм) и стабильное воспроизведение заданного расхода при повторном включении порошкового питателя. Поставленная цель достигается тем, что в известном порошковом питателе, включающем загрузочную гильзу с воронкой, внизу которой находится шнек для подачи порошка в смеситель с приемным конусом, и устройство для сепарации порошков, шнек выполнен в виде имеющего электропривод подающего вала с установленной на нем пружиной, закрепленной с одного конца с возможностью сжатия в осевом направлении, а устройство для сепарации порошков выполнено в виде ворошителя, состоящего из вала и лопастей и имеющего электропривод, причем электроприводы подающего вала и ворошителя выполнены с возможностью регулирования числа оборотов. Непрерывная и равномерная подача в плазмотрон напыляемого материала во многом определяет качество покрытий и общую эффективность процесса. Высокий градиент температуры плазменного факела может приводить к неравномерному проплавлению частиц в центре и на периферии струи, что особенно заметно для порошков с различными транспортными свойствами. Последние определяются формой и размером зерен, насыпным весом и теплоемкостью материала, а также наличием адсорбированной влаги и т.д. Лучше всего транспортируются негигроскопичные порошки из сферических или комковатых частиц с гранулометрическим составом 80-120 мкм. Подача более мелких частиц (с фракционным составом менее 50 мкм) является одной из основных проблем при формировании плазменных покрытий. 2 16809 1 2013.02.28 Питатели для плазменного напыления можно разделить на три типа, различающиеся по принципу действия с механической дозировкой напыляемого порошка вибрационные с сепарированием порошков с использованием принципа взмучивания порошковых материалов транспортирующим газом. Порошковые питатели с использованием принципа взмучивания порошковых материалов транспортирующим газом отличаются крайней неравномерностью подачи порошка и чаще всего применяются при напылении крупногабаритных деталей с большими допусками для механической обработки покрытий. Питатели вибрационные с сепарированием порошков весьма чувствительны к резонансу и распределению массы порошка в системе. Стабильность вибраторов резко нарушается при незаметных изменениях силы токов (для электровибраторов) или подачи воздуха (для пневмовибраторов) и при неизбежном вследствие расходования порошков массы бачка. Наиболее надежны и часто применяемы при плазменном напылении порошковые питатели с механической дозировкой напыляемых порошков. Обычно они состоят из емкости для порошка, на дне которой расположен металлический ротор, вращающийся от электродвигателя. Захваченный лопатками ротора порошок непрерывно засыпается через отверстие в стакан, где его подхватывает газ, поступающий через штуцер, и транспортирует по трубке к плазмотрону. Конструкции элементов питателей с механической дозировкой могут быть различными, но принцип действия их сохраняется. Дополнительными элементами могут быть различного рода разрыхлители порошков, предохранительные клапаны. Регулировка подачи порошка осуществляется с помощью калибровочных отверстий, игл и т.д. Основным недостатком такого типа питателей является частое заклинивание подающих механизмов из-за заполнения порошком, особенно мелкодисперсным, зазоров между перемешиваемыми элементами. Именно на исправления этого недостатка и направлено предлагаемое изобретение. Использование для подачи порошка вместо шнека, с закрепленными лопастями, вала, с установленной на нем пружиной, перемещающейся в осевом направлении, предотвращает заполнение зазоров между перемещающимися элементами подающего механизма. В каждом элементарном объеме, заключенном между двумя витками пружины, установленной на вращающемся вале, постоянно происходят осевые сжатия, которые предотвращают компактирование даже порошка с фракционным составом менее 50 мкм. Для равномерной подачи порошка на подающий вал объем порошка в воронке постоянно перемешивается ворошителем, который работает от двигателей с регулируемым числом оборотов. Пример. Питатель ППБГ-04 предназначен для размещения, дозирования и смешивания порошковых материалов. Питатель имеет два герметично закрытых бачка, которые состоят из воронки 3, крышки 4, стакана 5, основания 6 и загрузочной гильзы 10. Внизу воронки находится подающий вал 2 с установленной на нем пружиной 13, которая закреплена с одного конца и может сжиматься в осевом направлении. Вал через переходную втулку 8 соединен с электродвигателем 14 (например, марки Д-10 АРУ) с регулируемым числом оборотов, расположенным в боковом корпусе 7. Порошок при помощи вала с пружиной подается в смеситель 1 с приемным конусом 16, оттуда транспортирующим газом он направляется к плазмотрону. Для выравнивания давления в системе служит трубка 12. Для предотвращения комкования порошка в воронке предназначен ворошитель, который состоит из вала 9 и лопастей 17. При помощи переходной втулки 11 он соединен с валом двигателя 15, который размещается на основании 6. Фигура - чертеж порошкового питателя ППБГ-04 (по предлагаемому изобретению) 1 смеситель 2 - подающий вал 3 - воронка 4 - крышка 5 - стакан 6 - основание 7 - боковой корпус 8 - переходная втулка 9 - вал ворошителя 10 - загрузочная гильза 11 - переходная втулка 12 - трубка 13 - пружина 14, 15 - электродвигатели 16 - приемный конус 17 - лопасть ворошителя. 16809 1 2013.02.28 Работа порошкового питателя ППБГ-04, разработанного авторами, происходит следующим образом. Сняв крышку 4, порошок для напыления засыпают в объем, образованный стаканом 5, воронкой 3 и загрузочной гильзой 10, на 2/3 объема загрузочной гильзы. Она изготовлена из прозрачного пластика, в ней имеется подсветка, и уровень порошка хорошо виден. В бачке регулятором давления по показаниям манометра устанавливается необходимое давление транспортирующего газа. Затем включаются двигатели 14 подающего вала 2 и 15 ворошителя 9 и устанавливаются необходимые скорости вращения. Порошок подается в смеситель 1 и через приемный конус 16, к которому присоединен трубопровод,подается к плазмотрону. Технические характеристики питателя ППБГ-04 приведены в табл. 1. Таблица 1 Технические характеристики питателя ППБГ-04 1 2 3 4 5 Объем одного бачка, л Количество бачков, шт. Расход порошка, кг/час Расстояние подачи порошка, м Размер частиц подаваемого порошка, мкм максимальный минимальный Габаритные размеры, мм длина ширина высота На установке УПУ-3, в стандартной комплектации, производили испытания порошковых питателей 8612 (прототип) и ППБГ-04, разработанного авторами. В качестве рабочего газа при напылении использовали азот, при подаче порошка - воздух. Для получения обобщенной количественной информации о пористости плазменных покрытий использовали полуавтоматический анализатор изображения (МОР - АМОЗ, .). Замеры микротвердости (ГОСТ 9450-76) выполняли в пяти поясах по длине поперечного сечения покрытия толщиной 0,5-0,6 мм. По результатам замеров определяли средние значения параметра. Применялся микротвердомер - фирмы(Швейцария) с нагрузкой 100 г на индентор. Прочность сцепления определяли на отрывной машине . Количественные оценки параметров определялись как усредненные по пяти измерениям. Коэффициент использования порошков определяли на стальных образцах размером 30302 мм,прошедших струйно-абразивную подготовку, очищенных от абразива и имеющих в центре четко обозначенную зону для напыления размером 1515 мм. На первом этапе производили испытания питателей на длительность непрерывной работы при использовании порошка оксида алюминия марки ЭБМ с фракционным составом менее 50 мкм. Расход порошка - 3 кг/ч расход подающего газа - 3,5 л/мин. На питателе 8612 вибратор включен на максимальном режиме - 6 ед. Порошковый питатель 8612 (прототип) вышел из строя через 40 мин работы, после разборки установлено, что шнек и приемный конус забиты плотно спрессованным порошком. Попытки наладить работу питателя при уменьшении или увеличении расхода порошка тоже не дали положительных результатов, питатель не пригоден для подачи мелкодисперсной керамики. Испытания разработанного питателя ППБГ-04 прекратили после 2 ч работы. На втором этапе производили испытания питателей на стабильное воспроизведение заданного расхода при повторном включении порошкового питателя. На тех же режимах питатели работали по схеме работа в течение 15 мин, отключение, включение и т.д., для проверки стабильного воспроизведения заданного расхода при повторном включении по 4 16809 1 2013.02.28 рошкового питателя (15 мин - технологическое время для напыления оксидной керамикой ролика-замасливателя). Питатель 8612 не мог выйти на установленный режим подачи порошка уже после первого отключения, после четырех отключений возобновить подачу порошка без разборки питателя не удалось. Питателя ППБГ-04 выдержал 10 отключений до прекращения эксперимента. На третьем этапе произвели напыление окиси алюминия с использованием разных питателей, на одном и том же режиме работы плазмотрона ток - 450 напряжение - 70 расход азота - 35 л/ мин дистанция напыления - 110 мм фракция порошка - 50-63 мкм расход порошка - 3 кг/ ч. Характеристики покрытий из оксида алюминия, напыленных с использованием питателей 8612 (прототип) и ППБГ-04, приведены в табл. 2. Таблица 2 Характеристики покрытий из оксида алюминия Питатель 8612(прототип) ППБГ-04 Как видно из проведенных экспериментов, разработанный авторами питатель ППБГ 04 имеет минимум в 3 раза выше ресурс работы при напылении керамических материалов фракции менее 50 мкм по сравнению с питателем 8612 (прототип) за счет изменения конструкции подающего узла. При использовании питателя ППБГ-04, из-за равномерной подачи порошка в плазменную струю и лучшего его проплавления, получаются более качественные характеристики оксидных покрытий увеличиваются прочность сцепления в 1,3 раза, коэффициент использования материала в 1,6 раза, микротвердость в 1,24 раза,уменьшается пористость в 1,8 раза. Источники информации 1. Кудинов В.В., Иванов В.М. Нанесение плазмой тугоплавких покрытий. - М. Машиностроение, 1981. - С. 23. 2. Борисов Ю.С., Харламов Ю.А., Сидоренко С.Л., Ардатовская Е.Н. Газотермические покрытия из порошковых материалов Справочник. - Киев, 1987. - С. 89-90. 3. Ильющенко А.Ф., Кундас С.П., Достанко А.П. Процессы плазменного нанесения покрытий теория и практика. - Минск Армита-Маркетинг, Менеджмент, 1999. - С. 466-467). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

Метки: порошковый, покрытий, нанесения, питатель

Код ссылки

<a href="https://by.patents.su/5-16809-poroshkovyjj-pitatel-dlya-naneseniya-pokrytijj.html" rel="bookmark" title="База патентов Беларуси">Порошковый питатель для нанесения покрытий</a>

Предыдущий патент: Стартовый комбикорм для молоди хищных рыб

Следующий патент: Способ оперативного лечения болезни Блаунта

Случайный патент: Устройство для получения энергии