Способ контактной ультразвуковой обработки изделий или материалов в жидкой среде под избыточным давлением

Номер патента: 10693

Опубликовано: 30.06.2008

Авторы: Клубович Владимир Владимирович, Еремеев Александр Сергеевич, Луцко Валерий Федорович

Текст

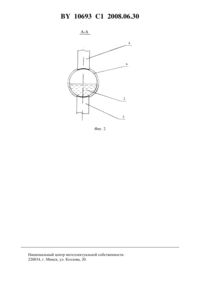

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ КОНТАКТНОЙ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЛИ МАТЕРИАЛОВ В ЖИДКОЙ СРЕДЕ ПОД ИЗБЫТОЧНЫМ ДАВЛЕНИЕМ(71) Заявитель Государственное научное учреждение Институт технической акустики Национальной академии наук Беларуси(72) Авторы Еремеев Александр Сергеевич Клубович Владимир Владимирович Луцко Валерий Федорович(73) Патентообладатель Государственное научное учреждение Институт технической акустики Национальной академии наук Беларуси(56) Бронин Ф.А., Чернов А.П. Удаление заусенцев и диспергирование порошковых материалов при воздействии ультразвука. - М. Машиностроение,1978. - С. 19-20.7251 С 1, 2005.2181635 1, 2002.462620, 1975.725724, 1980.561576, 1977.1236999, 1971.(57) 1. Способ контактной ультразвуковой обработки изделий или материалов в жидкой среде под избыточным давлением, при котором в цилиндрической камере с рабочей жидкостью создают избыточное давление и возбуждают в ней ультразвуковые колебания, отличающийся тем, что рабочей жидкости колебания передают посредством контактного 10693 1 2008.06.30 воздействия излучающей поверхности источника ультразвуковых колебаний на цилиндрическую камеру, а напротив излучающей поверхности источника ультразвуковых колебаний с противоположной стороны камеры располагают полуволновую опору-отражатель. 2. Способ обработки по п. 1, отличающийся тем, что цилиндрической камере сообщают перемещение в направлении ее продольной оси. Изобретение относится к способам контактной ультразвуковой обработки и может быть использовано в процессах обработки под избыточным давлением в жидкой среде,например, при очистке, удалении заусенцев, измельчении порошковых материалов и др. Известен способ контактной ультразвуковой очистки, при котором изделия погружают в моющий раствор, возбуждают в растворе высокоамплитудные ультразвуковые колебания путем контактного взаимодействия колеблющейся поверхности излучателя и изделия в стохастическом виброударном режиме 1. Недостатком этого способа является то, что ударное взаимодействие поверхностей излучателя и изделия может привести к их пластической деформации. Кроме того, для осуществления механизма контактного взаимодействия в стохастическом виброударном режиме необходимы определенные типоразмер и масса изделия, а это существенно ограничивает номенклатуру очищаемых изделий. Наиболее близким по технической сущности к заявляемому техническому решению является способ снятия заусенцев с помощью ультразвука, согласно которому в цилиндрическую камеру с рабочей жидкостью засыпают детали, подают в нее сжатый газ, обеспечивающий избыточное давление, и возбуждают в жидкости ультразвуковые колебания 2, с. 19-20. Эти факторы, а также использование в качестве рабочей жидкости абразивной суспензии или химически активной среды при создании в жидкости ультразвуковой кавитации ускоряют процесс снятия заусенцев. Однако расположение излучающей поверхности источника ультразвука непосредственно в рабочей жидкости требует значительных временных затрат на загрузку и выгрузку деталей, что делает процесс обработки таким способом малопроизводительным. Существует ограничение в размере и массе обрабатываемых деталей, их величины не должны превышать соответственно 70 мм и 25 г. Задачей, на решение которой направлено заявляемое изобретение, является расширение технологических возможностей способа и повышение производительности процесса обработки. Сущность изобретения состоит в том, что в способе контактной ультразвуковой обработки изделий или материалов в жидкой среде под избыточным давлением, при котором в цилиндрической камере с рабочей жидкостью создают избыточное давление и возбуждают в ней ультразвуковые колебания посредством контактного воздействия излучающей поверхности источника ультразвуковых колебаний на цилиндрическую камеру, а напротив излучающей поверхности источника ультразвуковых колебаний с противоположной стороны камеры располагают полуволновую опору-отражатель. При этом цилиндрической камере сообщают перемещение в направлении ее продольной оси. В заявленном способе возбуждение колебаний в рабочей жидкости может осуществляться как посредством упругого прижима излучающего торца источника ультразвука и цилиндрической поверхности камеры, так и тогда, когда они установлены с зазором. Величина зазора должна быть меньше, чем половина значения амплитуды колебаний торца излучателя. В противном случае, поверхности излучателя и камеры не будут контактировать между собой. При этом возможны режимы взаимодействия двух типов. В режимах первого типа сила взаимодействия носит импульсный характер и действует только в течение некоторого интервала периода колебаний излучателя. Такие режимы являются ударными. Режимы второго типа отличаются тем, что в течение всего периода излучатель 2 10693 1 2008.06.30 прижат к поверхности камеры. Такие режимы являются безударными. Очевидно, что при установке излучателя и камеры с зазором режим взаимодействия будет всегда виброударным. В случае когда излучатель и камера прижаты друг к другу, с увеличением силы поджатия при определенной его величине возникает безударный режим. Таким образом,изменяя усилие прижима и величину зазора, можно варьировать режимами безударного и виброударного взаимодействия. Соответственно изменится и интенсивность акустического взаимодействия на рабочую среду. Предлагаемый способ позволяет использовать для передачи колебаний от источника ультразвука к цилиндрической камере акустические системы с разными коэффициентами усилия амплитуды колебаний. Это дает возможность вести ультразвуковую обработку как в низкоамплитудном (1012 мкм), так и в высокоамплитудном (1012 мкм) режимах. Известно, что увеличение амплитуды колебаний от 3-4 до 20-25 мкм, например, при ультразвуковой очистке сокращает продолжительность процесса в десятки и сотни раз 3. Наряду с этим, при очистке в высокоамплитудном режиме появляются направленные гидродинамические потоки, что позволяет вести обработку более крупногабаритных изделий. Использование в заявляемом способе акустической опоры-отражателя, которую располагают напротив излучающего торца источника колебаний с противоположной стороны цилиндрической камеры, позволяет создать необходимую силу поджатия торца излучателя к поверхности камеры. Опора является активной, т.е. отражает ультразвуковые колебания, и представляет собой стержень, равный половине длины волны. Для изоляции акустической опоры от вибраций и повышения добротности место ее крепления в виде буртика находится в узле стоячей волны. Сообщение перемещения цилиндрической камеры в заявляемом изобретении вдоль ее продольной оси позволяет значительно увеличить длину камеры, т.е. ее объем. Изобретение поясняется фиг. 1, 2, где на фиг. 1 изображен общий вид устройства, реализующего заявляемый способ, на фиг. 2 - разрез А-А на фиг. 1. Устройство для ультразвуковой обработки содержит цилиндрическую камеру 1 с рабочей жидкостью 2, акустическую колебательную систему, состоящую из последовательно соединенных ультразвукового преобразователя 3, трансформатора амплитуды продольных колебаний 4, длинноконтурного волновода 5. С двух сторон камера 1 закрыта крышками 6, на одной из которых установлен штуцер 7 для подвода воздуха. Напротив излучающего торца волновода 5 с противоположной стороны относительно камеры 1 расположена полуволновая опора-отражатель 8. Устройство работает следующим образом. В цилиндрическую камеру 1 с рабочей жидкостью 2 засыпают обрабатываемые изделия. Камеру закрывают крышкой 7 и устанавливают в механизм крепления (не показан). При обработке с зазором акустическую систему подводят к камере так, чтобы расстояние между излучающей поверхностью длинноконтурного волновода 5 и цилиндрической камерой 1 не превышало половину величины амплитуды колебаний. При обработке с прижимом силойсо стороны волновода 5, камеру 1 поджимают к полуволновой опоре-отражателю 8. Через штуцер 7 в камеру подают сжатый воздух или газ и создают в ней избыточное давление Р. Включают питание ультразвукового преобразователя. Для повышения производительности обработки необходимо использовать две камеры. Это позволит за время работы первой камеры произвести выгрузку и загрузку второй, а по окончании процесса обработки произвести их быструю замену. Сравнительная оценка известного и предлагаемого способа ультразвуковой контактной обработки по диспергированию порошковых материалов дается следующими примерами. Пример 1. В качестве сравнительного примера по прототипу возьмем технологический процесс ультразвукового измельчения порошка окиси магния в среде четыреххлористого углерода 2, с. 37-41. В состав этой суспензии входят окись магния 500 г, олеиновая кислота 3 10693 1 2008.06.30 25 мл, четыреххлористый углерод 5 л. Объемное соотношение твердой и жидкой фаз 116. Частота и амплитуда колебаний при этом соответственно 8 кГц и 18 мкм. При заданных параметрах наиболее эффективно процесс измельчения происходит при избыточном давлении Р 2 кг/см 2 (0,2 МПа) в течение первого часа. В таблице приведены гранулометрические составы суспензий исходной и полученной в сравнительном примере 2, табл. 9. Пример 2. Ультразвуковое измельчение порошка окиси магния в соответствии с заявляемым способом производили на устройстве, схема которого изображена на фиг. 1, 2. Обработке подвергали суспензию такого же состава, что и в примере 1. Частота и амплитуда колебаний излучающего торца волновода составляли соответственно 20 кГц и 30 мкм. Избыточное давление в камере Р 0,65 МПа, а сила поджатия 7,5 Н. Длительность процесса обработки составляла 25 мин. Данные по гранулометрическому составу обработанной суспензии приведены в таблице. Анализ данных таблицы показывает, что процесс обработки заявляемым способом в 2,4 раза производительнее, чем сравнительным при близких гранулометрических составах. Гранулометрический состав частиц суспензии при ультразвуковом измельчении Фракционный состав, ,Интервал после ультразвуковой обработки Исходный состав,дисперсности, мкм По прототипу Заявляемым спосоР 0,2 МПа бом Р 0,65 МПа 0,2 10 11 0,2-0,5 50 52 0,5-1,0 22 30 32 1,0-1,5 18 10 5 1,5-2,0 18 2-4 15 4-10 15 10-20 820 4 Средний размер 4,2 0,7 0,65 частиц, мкм Использование предлагаемого изобретения по сравнению с известными способами обеспечивает следующие преимущества расширить номенклатуру обрабатываемых изделий за счет увеличения их массы и размеров значительно снизить временные затраты на выгрузки из камеры и загрузку в нее изделий регулировать интенсивность акустического воздействия на рабочую среду путем изменения усилия прижима излучателя к камере или величины зазора между ними вести ультразвуковую обработку в низко- и высокоамплитудном режимах. Заявляемый способ можно использовать в таких процессах ультразвуковой обработки, как очистка, удаление заусенцев, диспергирование порошковых материалов, вести обработку растворов при высоких давлениях и др. Источники информации 1. Патент РБ 6267, МПК 08 3/12, 2004. 2. Бронин Ф.А., Чернов А.П. Удаление заусенцев и диспергирование порошковых материалов при воздействии ультразвука. - М. Машиностроение, 1978. 3. Панов А.П. Ультразвуковая очистка прецезионных деталей. - М. Машиностроение,1984. - С. 40. 4 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: B06B 3/00, B01J 19/10, B08B 3/12

Метки: обработки, давлением, или, способ, среде, ультразвуковой, материалов, контактной, жидкой, избыточным, изделий

Код ссылки

<a href="https://by.patents.su/5-10693-sposob-kontaktnojj-ultrazvukovojj-obrabotki-izdelijj-ili-materialov-v-zhidkojj-srede-pod-izbytochnym-davleniem.html" rel="bookmark" title="База патентов Беларуси">Способ контактной ультразвуковой обработки изделий или материалов в жидкой среде под избыточным давлением</a>

Предыдущий патент: Способ получения металлического покрытия

Следующий патент: Хронобиологическая линейка для моделирования структуры тренировочного процесса спортсменок

Случайный патент: Устройство для образования уширения в скважине