Устройство для ультразвуковой размерной обработки хрупких материалов

Номер патента: 9340

Опубликовано: 30.06.2007

Авторы: Степаненко Дмитрий Александрович, Минченя Николай Тимофеевич

Текст

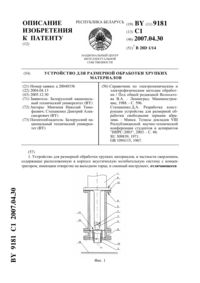

(51)728 1/14 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ РАЗМЕРНОЙ ОБРАБОТКИ ХРУПКИХ МАТЕРИАЛОВ(71) Заявитель Белорусский национальный технический университет(72) Авторы Степаненко Дмитрий Александрович Минченя Николай Тимофеевич(73) Патентообладатель Белорусский национальный технический университет(56) Степаненко Д.А. Разработка конструкции устройства для размерной обработки свободными зернами абразива Тез. докл.Республиканской научно-технической конференции студентов и аспирантов НИРС-2003. - Ч. 2. Мн., 2003. - С. 66.2191673 2, 2002.1526958 1, 1989.1093489 , 1984.4029285 1, 1992.(57) Устройство для ультразвуковой размерной обработки хрупких материалов, содержащее ультразвуковой генератор, акустическую колебательную систему с трансформатором скорости колебаний и сменный инструмент, выполненный с возможностью перемещения в осевом направлении относительно акустической колебательной системы, отличающееся тем, что содержит дополнительно по меньшей мере один сменный инструмент, привод вращения сменных инструментов и диск резонансных размеров, связанный с трансформатором скорости колебаний, причем оси вращения сменных инструментов проходят через пучность изгибных колебаний диска. 9340 1 2007.06.30 Изобретение относится к устройствам для ультразвуковой размерной обработки, в частности ультразвукового сверления, хрупких материалов, таких как камень, стекло, ферриты, твердые сплавы и т.п. Известно устройство для ультразвуковой размерной обработки хрупких материалов,содержащее акустическую колебательную систему с трансформатором скорости колебаний и сменный инструмент, связанный с трансформатором скорости колебаний посредством резьбового соединения, и предназначенное для обработки свободными зернами абразива, подаваемого в зону обработки в виде абразивной суспензии 1. При сверлении отверстий диаметром более 20 мм и вырезании цилиндрических заготовок сменному инструменту придают трубчатую форму. При сверлении отверстий диаметром менее 20 мм инструмент выполняют в виде стержня. Для облегчения подачи абразивной суспензии в зону обработки в трубчатом инструменте могут выполняться окна, а в стержневом - пазы на боковой поверхности и на торце. При этом, если возможно, инструменту или заготовке придают вращательное движение, что повышает производительность обработки. Недостатками описанного устройства являются низкая производительность обработки и затрудненные условия доступа абразивной суспензии в зону обработки. Возможно использование составных сменных инструментов для многопозиционной обработки, однако в этом случае становятся невозможными введение в схему обработки вращательного движения и достижение высокой производительности обработки. Наиболее близким к заявляемому устройству является устройство для ультразвуковой размерной обработки хрупких материалов, содержащее ультразвуковой генератор, акустическую колебательную систему с трансформатором скорости колебаний и сменный инструмент, выполненный с возможностью перемещения в осевом направлении относительно акустической колебательной системы 2. В данном устройстве трансформатор скорости колебаний имеет отверстие на выходном торце, в котором размещен сферический ударный элемент. При этом акустическая колебательная система и корпус, в котором она размещена, выполнены с возможностью перемещения в осевом направлении, а сменный инструмент установлен с возможностью взаимодействия с ударным элементом. Описанное устройство позволяет обеспечить оптимальные условия поступления абразивной суспензии в зону обработки и ее регенерации и повысить производительность обработки. Недостатком является невозможность одновременной обработки нескольких заготовок. Задачами изобретения являются обеспечение возможности одновременной обработки нескольких заготовок и увеличение производительности обработки. Поставленные задачи решаются тем, что устройство для ультразвуковой размерной обработки хрупких материалов, содержащее ультразвуковой генератор, акустическую колебательную систему с трансформатором скорости колебаний и сменный инструмент, выполненный с возможностью перемещения в осевом направлении относительно акустической колебательной системы, содержит дополнительно по меньшей мере один сменный инструмент, привод вращения сменных инструментов и диск резонансных размеров, связанный с трансформатором скорости колебаний. При этом оси вращения сменных инструментов проходят через пучность изгибных колебаний диска. Возможность одновременной обработки нескольких заготовок достигается за счет введения в конструкцию устройства по меньшей мере одного сменного инструмента и диска резонансных размеров, который обеспечивает сообщение заготовкам колебаний с равной амплитудой. При этом заготовки закрепляются на поверхности диска преимущественно посредством клеевого соединения. Дополнительное увеличение производительности обработки по сравнению с прототипом достигается за счет введения в конструкцию устройства привода вращения сменных инструментов. При этом, так как колебания от акустической колебательной системы сообщаются непосредственно заготовкам, исчезает потребность в сообщении вращательного движения акустической колебательной системе,2 9340 1 2007.06.30 что позволяет избежать введения в конструкцию дополнительных конструктивных элементов в виде токосъемных устройств. На чертежах изображены фиг. 1 - общий вид одного из возможных вариантов реализации заявляемого устройства (схематично) фиг. 2 - схема конструкции привода вращения сменных инструментов фиг. 3 - схема конструкции сменного инструмента. Устройство содержит привод вращения сменных инструментов, выполненный в виде многошпиндельной головки 1, полуволновой пьезокерамический преобразователь 2 с трансформатором скорости колебаний, ультразвуковой генератор (на чертеже не изображен) и диск 3 резонансных размеров, связанный с преобразователем 2. Многошпиндельная головка 1 содержит разъемный корпус, состоящий из двух частей 4 и 5, ведущий шпиндель 6 и рабочие шпиндели 7, число которых соответствует количеству одновременно обрабатываемых заготовок. Расстояние между осями вращения рабочих шпинделей 7 и осью вращения ведущего шпинделя 6 выбрано таким образом, что при совмещении оси вращения ведущего шпинделя 6 с осью трансформатора скорости колебаний преобразователя 2 оси рабочих шпинделей 7 проходят через пучность изгибных колебаний диска 3. Ведущий шпиндель 6 и рабочие шпиндели 7 установлены в корпусе головки 1 в подшипниках 8. Передача вращающего момента от ведущего шпинделя 6 к рабочим шпинделям 7 осуществляется посредством зубчатых передач, содержащих ведущую шестерню 9 и ведомые шестерни 10. Ведущий шпиндель 6 имеет укороченный инструментальный конус 11, который устанавливается во внутренний конус оправки для патронов металлорежущего станка, например сверлильного. Корпус головки 1 крепится к пиноли станка. Сменные инструменты 12 крепятся к рабочим шпинделям 7 головки 1 посредством соединительной втулки 13 и установочных винтов 14, 15. Винт 15 стопорится от отвинчивания посредством разрезного кольца 16. Преобразователь 2 с закрепленным на нем диском 3 крепится на столе станка. Обрабатываемые заготовки 17 наклеиваются на поверхность диска 3 в пучности изгибных колебаний. Сменный инструмент 12 состоит из корпуса 18, хвостовика 19, направляющей втулки 20, рабочего инструмента 21, пружины 22 и штифта 23. Хвостовик 19 служит для присоединения сменного инструмента 12 к рабочему шпинделю 7 и присоединяется к корпусу 18 посредством установочного винта 24, который стопорится разрезным кольцом 25. Направляющая втулка 20 крепится к корпусу 18 посредством установочного винта 26 и разрезного кольца 27 и имеет внутреннюю цилиндрическую поверхность, сопрягаемую по скользящей посадке с наружной цилиндрической поверхностью формообразующей части 28 рабочего инструмента 21. Рабочий инструмент 21 состоит из формообразующей части 28 и пластины 29, которая крепится к формообразующей части 28 преимущественно посредством пайки и взаимодействует с пружиной 22, размещенной в корпусе 18. В стенках формообразующей части 28 рабочего инструмента 21 выполнены два сквозных паза, обеспечивающих возможность перемещения рабочего инструмента 21 относительно штифта 23, закрепленного в стенках корпуса 18. Штифт 23 обеспечивает передачу вращающего момента от корпуса 18, связанного с рабочим шпинделем 7 посредством хвостовика 19, к рабочему инструменту 21. В предпочтительном варианте движение подачи сообщается диску 3 с заготовками 17, например посредством пневмосистемы, что позволяет плавно регулировать статическую нагрузку на рабочие инструменты 21 и обеспечить оптимальный режим взаимодействия инструментов 21 с заготовками 17. Устройство работает следующим образом. На рабочих шпинделях 7 многошпиндельной головки 1 закрепляют посредством установочных винтов 14 сменные инструменты 12 с требуемым диаметром формообразующей части 28. Заготовки 17 наклеиваются на поверхность диска 3 в пучности изгибных колебаний. На поверхности заготовок 17 наносят абразивный материал, например в виде абра 3 9340 1 2007.06.30 зивной суспензии. Приводят в контакт свободные торцевые поверхности рабочих инструментов 21 с поверхностями заготовок 17. Создают статическую нагрузку на инструменты 21 с помощью пневмосистемы. Преобразователь 2 возбуждают от ультразвукового генератора. Путем подстройки частоты возбуждения или регулировки давления в пневмосистеме добиваются возникновения резонансного виброударного режима взаимодействия инструментов 21 с заготовками 17. При этом о возникновении резонансного режима можно судить по уровню акустического шума, возникающего при работе устройства. Включают привод главного движения металлорежущего станка. При этом вращение передается от шпинделя станка на ведущий шпиндель 6 многошпиндельной головки 1 и далее посредством зубчатых передач, содержащих ведущую шестерню 9 и ведомые шестерни 10, на рабочие шпиндели 7 с закрепленными на них сменными инструментами 12. Передача вращающего момента рабочему инструменту 21 осуществляется посредством штифта 23. Ультразвуковые колебания, сообщаемые заготовкам 17 от преобразователя 2, вызывают виброударные смещения рабочих инструментов 21, сопровождаемые деформацией пружин 22. Ударное взаимодействие рабочих инструментов 21 с зернами абразива приводит к выкалыванию частиц материала обрабатываемых заготовок 17. Источники информации 1. Амитан Г.Л., Байсупов И.А., Барон Ю.М. и др. Справочник по электрохимическим и электрофизическим методам обработки / Под общ. ред. В.А. Волосатова. - Л. Машиностроение. Ленингр. отделение, 1988. - С. 596. 2. Степаненко Д.А. Разработка конструкции устройства для размерной обработки свободными зернами абразива. Тез. докл.Республиканской НТК студентов и аспирантов НИРС-2003. - Ч. 2. - Мн., 2003. - С. 66. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: B28D 1/14

Метки: размерной, ультразвуковой, материалов, хрупких, обработки, устройство

Код ссылки

<a href="https://by.patents.su/4-9340-ustrojjstvo-dlya-ultrazvukovojj-razmernojj-obrabotki-hrupkih-materialov.html" rel="bookmark" title="База патентов Беларуси">Устройство для ультразвуковой размерной обработки хрупких материалов</a>

Предыдущий патент: Дисковый тормоз колесного транспортного средства

Следующий патент: Погрузочное оборудование

Случайный патент: Универсальный миниионизатор для двигателей внутреннего сгорания