Установка для поверхностной закалки конусных деталей с нагревом токами высокой частоты

Номер патента: U 9985

Опубликовано: 28.02.2014

Авторы: Вегера Иван Иванович, Полысаев Алексей Владимирович, Хайтин Исаак Аврамович, Ресенчук Вадим Васильевич

Текст

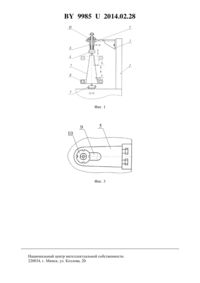

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТАНОВКА ДЛЯ ПОВЕРХНОСТНОЙ ЗАКАЛКИ КОНУСНЫХ ДЕТАЛЕЙ С НАГРЕВОМ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(72) Авторы Вегера Иван Иванович Полысаев Алексей Владимирович Хайтин Исаак Аврамович Ресенчук Вадим Васильевич(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(57) Установка для поверхностной закалки конусных деталей с нагревом токами высокой частоты, содержащая станину, механизм установки, базирования и фиксации деталей в виде стойки, подвижную каретку с верхним центром в виде корпуса с пинолью и нижнего центра с силовым приводом, высокочастотный понижающий трансформатор и закрепленный на его вторичной обмотке переходник для установки сменного индуктора, систему управления работой станка, отличающаяся тем, что корпус верхнего центра имеет паз для перемещения пиноли по горизонтали вдоль корпуса. 99852014.02.28 Полезная модель относится к области машиностроения и может быть использована для поверхностной закалки валков, роликов, ролов прокатных станов или рольгангов,имеющих конусную форму. Известна установка для закалки цилиндрических деталей (осей), состоящая из индуктора, совмещенного со спрейером, механизма установки детали соосно индуктору и механизма вращения детали 1. Недостатком установки является невозможность обработки деталей, имеющих диаметр больше 12 мм и длину больше 30 мм. Наиболее близкой к заявляемому техническому решению, ее прототипом, является установка для закалки крупногабаритных деталей с нагревом токами высокой частоты, состоящая из станины, механизма установки, базирования и фиксации деталей в виде стойки, подвижной каретки с верхним центром в виде корпуса с пинолью, нижнего центра и силового привода, высокочастотного понижающего трансформатора с закрепленным на его вторичной обмотке переходником для установки сменного индуктора и системы управления работой станка 2. Недостатком установки является невозможность обработки деталей, имеющих конусную форму, из-за того, что в процессе перемещения детали относительно индуктора зазор между его витком и поверхностью детали изменяется. В результате увеличения зазора снижается интенсивность воздействия магнитного поля на поверхность детали. Это приводит к падению температуры нагрева под закалку и, следовательно, не позволяет получить упрочненный слой требуемой твердости и глубины. Задачей заявляемой полезной модели является повышение качества закалки деталей конусной формы за счет улучшения ее равномерности. Для достижения поставленной задачи в установке для поверхностной закалки конусных деталей с нагревом токами высокой частоты, содержащей станину, механизм установки, базирования и фиксации деталей в виде стойки, подвижную каретку с верхним центром в виде корпуса с пинолью и нижнего центра с силовым приводом, высокочастотный понижающий трансформатор и закрепленный на его вторичной обмотке переходник для установки сменного индуктора, систему управления работой станка, в корпусе верхнего центра выполнен паз для перемещения пиноли по горизонтали вдоль корпуса. Сущность заявляемого технического решения заключается в обеспечении постоянного зазорамежду поверхностью обрабатываемой конусной детали и витком индуктора. Конусная деталь помещается между верхним и нижним центрами и базируется в индуктор основанием с требуемым зазором относительно витка индуктора. Индуктор выбирается таким образом, чтобы его диаметр был больше диаметра основания конусной детали. Далее отворачивают гайку, фиксирующую пиноль в корпусе верхнего центра, и смещают пиноль вместе с деталью до тех пор, пока боковая поверхность (образующая) детали не занимает положение параллельно с одним из краев витка индуктора, и фиксируют это положение. Таким образом, во время вращения конусной детали в индукторе за счет сохранения зазора между поверхностью детали и одним из краев витка индуктора будет происходить равномерный нагрев на одинаковую глубину всей поверхности до температуры закалки. При непрерывно последовательном перемещении детали вниз относительно индуктора, совмещенного со спрейером, происходит процесс равномерного нагрева и охлаждения детали. В результате такой обработки достигается равномерная твердость поверхности и глубина упрочненного слоя конусной детали по всему сечению. Полезная модель поясняется фигурами, где на фиг. 1 приведен вид конусной детали,установленной между центрами основанием соосно индуктору на фиг. 2 - деталь, установленная своей боковой поверхностью (образующей) параллельно одному из краев витка индуктора на фиг. 3 приведен вид верхнего центра со смещающейся пинолью. Заявляемая установка для поверхностной закалки конусных деталей с нагревом токами высокой частоты (фиг. 2) состоит из станины (на фигурах не показана), механизма ус 2 99852014.02.28 тановки, базирования и фиксации детали 1 в виде стойки 2, подвижной каретки 3 с верхним центром 4 в виде корпуса верхнего центра 5 с пинолью 6 и нижнего центра 7 с силовым приводом, высокочастотного понижающего трансформатора (на фигурах не показан) и закрепленного на его вторичной обмотке переходника для установки сменного индуктора 8, системы управления работой станка (на фигурах не показана). Причем корпус верхнего центра 5 имеет паз 9 (фиг. 3) для перемещения пиноли 6 по горизонтали вдоль корпуса. Пиноль 6 фиксируется в корпусе верхнего центра 5 с помощью гайки 10. Из приведенных фигур видно, что зазор между обрабатываемой поверхностью и витками индукторав случае прототипа при движении детали вниз увеличивается от 1 до 2, в то время как для заявляемой установки он остается постоянным. Установка работает следующим образом. Конусная деталь 1 при помощи механизма установки, базирования и фиксации помещается между верхним 4 и нижним центрами 7 и базируется в индукторе основанием соосно его центра с требуемым зазором. Далее отворачивают гайку 10, фиксирующую пиноль 6 в корпусе верхнего центра 5, и смещают пиноль 6 по горизонтали вдоль корпуса верхнего центра 5 вместе с деталью 1 до тех пор, пока боковая поверхность (образующая) детали 1 не займет положение параллельно одному из краев витка индуктора 8. Зажимают гайку 10 и фиксируют это положение пиноли 6 в корпусе верхнего центра 5 и детали 1 в индукторе 8. Далее подают напряжение на высокочастотный понижающий трансформатор(на фигурах не показан) и при помощи механизма вращения и перемещения вниз относительно индуктора 8 конусная деталь 1 приводится в движение. Поверхность детали 1 проходит между индуктором 8 с постоянным зазором относительно его витка, нагревается до необходимой температуры и охлаждается спрейером, совмещенным с индуктором, в результате чего происходит закалка поверхности конусной детали 1. Температура и время нагрева конусной детали 1 регулируются с помощью изменения скорости его вращения, а скорость охлаждения контролируется давлением воды, подаваемой на спрейер, совмещенный с индуктором. Испытания заявляемой установки проводили следующим образом. В качестве обрабатываемой детали использовали рол рольганга прокатного стана, изготовленный из стали 45. Высокочастотная закалка детали проводилась с применением генератора ПТТ-125/8,0 и закалочного станка. Рол рольганга прокатного стана подвергали нагреву в петлеобразном индукторе-спрейере до температуры 900 С и при непрерывном движении детали вниз охлаждали водой. Температуру контролировали при помощи пирометра. Однородность закалки контролировали путем измерения твердости по сечению рабочей части и глубины закалки конусной детали. Результаты измерения твердости и глубины закаленного слоя приведены в таблице. Характеристики закаленного слоя Расстояние от края основания, мм твердость,прототип глубина, мм заявляемое твердость,устройство глубина, мм Из приведенных данных видно, что в результате поверхностной закалки ролов из стали 45 получали упрочненный слой глубиной 3-4 мм с одинаковой твердостью поверхности 58-59 по всему периметру. Причем снижение твердости до 30 и глубины закаленного слоя до 1,0 мм, которое наблюдалось у конусных деталей, обработанных с помощью устройства прототипа, отсутствовало. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: C21D 1/10

Метки: нагревом, токами, частоты, поверхностной, закалки, деталей, высокой, установка, конусных

Код ссылки

<a href="https://by.patents.su/4-u9985-ustanovka-dlya-poverhnostnojj-zakalki-konusnyh-detalejj-s-nagrevom-tokami-vysokojj-chastoty.html" rel="bookmark" title="База патентов Беларуси">Установка для поверхностной закалки конусных деталей с нагревом токами высокой частоты</a>

Предыдущий патент: Блок рустованный и стена из таких блоков

Следующий патент: Кольцераскатный стан для изготовления колец с торцевыми выступами на внешней поверхности

Случайный патент: Звукоизолирующая пленка для изготовления многослойных безосколочных стекол