Устройство для поверхностной закалки дисковых изделий с нагревом токами высокой частоты

Номер патента: U 6825

Опубликовано: 30.12.2010

Авторы: Ивашко Виктор Викторович, Вегера Иван Иванович, Гордиенко Анатолий Илларионович

Текст

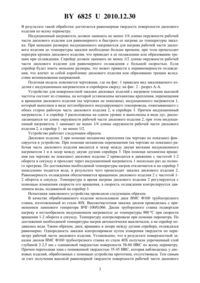

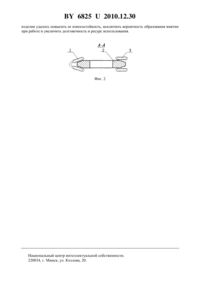

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ДИСКОВЫХ ИЗДЕЛИЙ С НАГРЕВОМ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(72) Авторы Ивашко Виктор Викторович Гордиенко Анатолий Илларионович Вегера Иван Иванович(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(57) Устройство для поверхностной закалки дисковых изделий с нагревом токами высокой частоты, содержащее станину с установленными на ней механизмами крепления, перемещения и вращения дискового изделия, индукционный нагреватель в виде петлеобразного индуцирующего токопровода, охватывающего с обеих сторон рабочую часть дискового изделия, и спрейер, отличающееся тем, что индукционный нагреватель и спрейер расположены на одном уровне и выполнены в виде дуг, располагающихся по окружности рабочей части дискового изделия, при этом индукционный нагреватель занимает не менее 1/4 длины окружности рабочей части дискового изделия, а спрейер - не менее 1/2. 68252010.12.30 Полезная модель относится к области термообработки изделий, в частности к устройствам для закалки плоских тел вращения, например дисковых изделий. Может найти применение в машиностроении для закалки дисков культиваторов, сеялок, дисков труборезных станков. Одним из широко используемых методов улучшения эксплуатационных характеристик различных изделий является их закалка, включающая нагрев до необходимой температуры и быстрое охлаждение. При этом для нагрева изделий в настоящее время широко используются индукционные методы. Известно устройство для индукционного нагрева изделий, состоящее из индукционного нагревателя, рамы и установленного на ней подающего устройства с подвижными горизонтальным столом и вертикальным шпинделем 1. Недостатками данного устройства являются отсутствие средств охлаждения изделий и невозможность их применения из-за вероятности попадания охладителя в зону нагрева, на индукционный нагреватель и другие механизмы, что может привести к неравномерности закалки, а также к неисправностям самого устройства. Наиболее близким по технической сущности к заявляемому является устройство поверхностной закалки дисковых изделий с нагревом токами высокой частоты, содержащее станину с установленными на ней механизмами крепления и вращения дискового изделия,индукционный нагреватель, который выполнен в виде петлеобразного двухвиткового индуцирующего токопровода, охватывающего с обеих сторон рабочую часть дискового изделия, и спрейер, расположенный непосредственно под индукционным нагревателем 2. Недостатком устройства является наличие переходной зоны с пониженной твердостью, образующейся при непрерывно-последовательной обработке в результате повторного нагрева закаленного участка в конце цикла обработки. В устройстве-прототипе закалка осуществляется непрерывно-последовательным методом. Это значит, что дисковое изделие в результате вращения последовательно проходит через индукционный нагреватель,обеспечивающий нагрев дискового изделия до температуры закалки, а далее при помощи спрейера дисковое изделие охлаждается. В конце полного оборота в индукционный нагреватель для нагрева поступает последний необработанный участок и начальный закаленный участок. В результате повторного нагрева закаленного участка происходит его отпуск, что ведет за собой снижение твердости. Данная переходная зона с пониженной твердостью обладает низкой износостойкостью, что недопустимо для некоторых дисковых изделий. Задачей полезной модели является повышение качества закалки дисковых изделий за счет достижения одинаковой твердости упрочненного слоя по периметру изделия. Для достижения поставленной задачи в устройстве для поверхностной закалки дисковых изделий с нагревом токами высокой частоты, содержащем станину с установленными на ней механизмами крепления, перемещения и вращения дискового изделия, индукционный нагреватель в виде петлеобразного индуцирующего токопровода, охватывающего с обеих сторон рабочую часть дискового изделия, и спрейер, индукционный нагреватель и спрейер расположены на одном уровне и выполнены в виде дуг, располагающихся по окружности рабочей части дискового изделия, при этом индукционный нагреватель занимает не менее 1/4 длины окружности рабочей части дискового изделия, а спрейер - не менее 1/2. Сущность заявляемого технического решения заключается в одновременной закалке всего обрабатываемого дискового изделия, что позволяет избежать образования переходной зоны. Дисковое изделие помещается в индукционный нагреватель и спрейер. Далее во время вращения дискового изделия между витками индукционного нагревателя происходит равномерный нагрев его рабочей части до температуры закалки, после чего нагрев выключается, а на спрейер немедленно подается вода и происходит охлаждение изделия. 68252010.12.30 В результате такой обработки достигается равномерная твердость поверхности дискового изделия по всему периметру. Индукционный нагреватель должен занимать не менее 1/4 длины окружности рабочей части дискового изделия для равномерного и быстрого ее нагрева до температуры закалки. При меньших размерах индукционного нагревателя для нагрева рабочей части дискового изделия до температуры закалки необходимо больше времени, при этом происходит перегрев кромки дискового изделия, что приводит к ее оплавлению или образованию трещин при охлаждении. Спрейер должен занимать не менее 1/2 длины окружности рабочей части дискового изделия для равномерного охлаждения с большой скоростью. Если спрейер будет иметь меньшие размеры, это может привести к неравномерности охлаждения, что влечет за собой коробление дискового изделия или образование трещин вследствие возникновения напряжений. Полезная модель поясняется чертежами, где на фиг. 1 приведен вид закаливаемого изделия с индукционным нагревателем и спрейером сверху на фиг. 2 - разрез -. Устройство для поверхностной закалки дисковых изделий с нагревом токами высокой частоты состоит из станины, на которой установлены механизмы крепления, перемещения и вращения дискового изделия (на чертежах не показаны), индукционного нагревателя 1,который выполнен в виде петлеобразного индуцирующего токопровода, охватывающего с обеих сторон рабочую часть дискового изделия 2, и спрейера 3. Причем индукционный нагреватель 1 и спрейер 3 расположены на одном уровне и выполнены в виде дуг, располагающихся по длине окружности рабочей части дискового изделия 2, при этом индукционный нагреватель 1 занимает не менее 1/4 длины окружности рабочей части дискового изделия 2, а спрейер 3 - не менее 1/2. Устройство работает следующим образом. Дисковое изделие 2 при помощи механизма крепления (на чертеже не показано) фиксируется в устройстве. При помощи механизма перемещения (на чертеже не показано) рабочая часть дискового изделия вводится в зазор между двумя витками индукционного нагревателя 1 и в зазор между двумя дугами спрейера 3. При помощи механизма вращения (на чертеже не показано) дисковое изделие 2 приводится в движение с частотой 1-2 оборота в секунду и проходит через индукционный нагреватель 1 несколько раз до полного прогрева. По достижении необходимой температуры нагрев отключается и на спрейер 3 немедленно подается вода, в результате чего происходит закалка дискового изделия 2. Равномерность охлаждения обеспечивается вращением дискового изделия 2 с частотой 12 оборота в секунду. Температура и время нагрева дискового изделия 2 регулируются с помощью изменения скорости его вращения, а скорость охлаждения контролируется давлением воды, подаваемой на спрейер 3. Испытания заявляемого устройства проводили следующим образом. В качестве обрабатываемого изделия использовали диск ВМС Ф 160 трубоотрезного станка, изготовленный из стали 40. Высокочастотная закалка дисков проводилась с применением лампового генератора ВЧГ-100/0,066. Диски труборезного станка подвергали нагреву в петлеобразном индукционном нагревателе до температуры 900 С при скорости вращения 1-2 оборота в секунду. Температуру контролировали при помощи пирометра. По достижении необходимой температуры нагрев автоматически выключался, а на спрейер подавалась вода. Таким образом, диск, вращаясь в зазоре между дугами спрейера, охлаждался равномерно. Однородность закалки контролировали путем измерения твердости по периметру рабочей части дискового изделия. Установлено, что в результате поверхностной закалки дисков ВМС Ф 160 трубоотрезного станка из стали 40 получали упрочненный слой глубиной 2-2,5 мм с одинаковой твердостью поверхности 58-60 по всему периметру. Причем переходная зона с пониженной твердостью 35-45 , которая наблюдалась у дисковых изделий, обработанных с помощью устройства прототипа, отсутствовала. Тем самым за счет получения высокой равномерной твердости поверхности рабочей части дискового 3 68252010.12.30 изделия удалось повысить ее износостойкость, исключить вероятность образования вмятин при работе и увеличить долговечность и ресурс использования. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: C21D 1/06

Метки: высокой, поверхностной, дисковых, нагревом, изделий, закалки, частоты, токами, устройство

Код ссылки

<a href="https://by.patents.su/4-u6825-ustrojjstvo-dlya-poverhnostnojj-zakalki-diskovyh-izdelijj-s-nagrevom-tokami-vysokojj-chastoty.html" rel="bookmark" title="База патентов Беларуси">Устройство для поверхностной закалки дисковых изделий с нагревом токами высокой частоты</a>

Предыдущий патент: Подрельсовая прокладка

Следующий патент: Скутер-подборщик

Случайный патент: Установка для хранения и передачи размера единицы освещенности