Устройство для управляемой закалки деталей из сталей пониженной прокаливаемости

Номер патента: U 2374

Опубликовано: 30.12.2005

Авторы: Михлюк Анатолий Игнатьевич, Гурченко Павел Семенович, Климкович Александр Николаевич, Гуринович Валентин Аркадьевич, Карпушкин Николай Сергеевич, Позняк Сергей Арсеньевич, Ракомсин Александр Петрович, Гуринович Игорь Михайлович

Текст

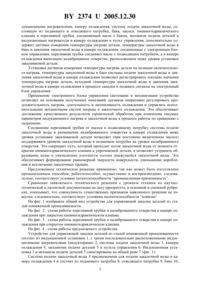

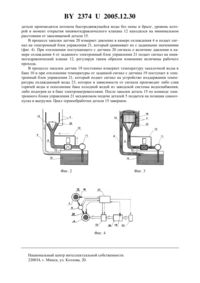

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ УПРАВЛЯЕМОЙ ЗАКАЛКИ ДЕТАЛЕЙ ИЗ СТАЛЕЙ ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТИ(71) Заявитель Производственное республиканское унитарное предприятие Минский автомобильный завод(72) Авторы Гуринович Валентин Аркадьевич Ракомсин Александр Петрович Гурченко Павел Семенович Михлюк Анатолий Игнатьевич Карпушкин Николай Сергеевич Гуринович Игорь Михайлович Позняк Сергей Арсеньевич Климкович Александр Николаевич(73) Патентообладатель Производственное республиканское унитарное предприятие Минский автомобильный завод(57) Устройство для управляемой закалки деталей из сталей пониженной прокаливаемости,содержащее индукционную установку с индукционными нагревателями, камеру охлаждения, систему подачи закалочной воды, состоящую из подающего и отводящего патрубка,бака, насоса, пневмогидравлического клапана и переливной трубки, соединяющей насос с баком, механизм подачи деталей в индукционные нагреватели и камеру охлаждения и пульт управления, отличающееся тем, что устройство дополнительно содержит датчики измерения температуры нагрева детали, температуры закалочной воды в баке и давления закалочной воды в камере охлаждения, соединенные с электронным блоком управления,переливная трубка соединяет насос с подводящим патрубком, а в камере охлаждения выполнено калиброванное отверстие, расположенное ниже уровня установки закаливаемой детали.(56) 1. Свидетельство РФ на полезную модель 44319, МПК 21 1/00, 2005. 2. Аркатов М.А, Шепеляковский К.З., Ушаков Б.К., Поляков В.Е., Колодяжный В.В.,Девяткин В.П. Установка для объемно-поверхностной закалки с индукционного нагрева колец подшипников качения для букс железнодорожных вагонов, журнал Металловедение и термическая обработка металлов // Машиностроение.8. 1987. - С. 44-47 (прототип). 3. Шепеляковский К.З. Технология термической обработки стали при индукционном нагреве // Машиностроение, 1972. - С. 258-259. Полезная модель относится к металлургии, в частности к устройствам для термической обработки с применением индукционного нагрева, и может быть использована для объемно-поверхностной закалки деталей из сталей пониженной прокаливаемости. Известна установка для индукционной закалки крестовин, включающая корпус, стол,изготовленный с возможностью вращения вокруг своей оси с установленными на нем подвижными катерками с оправками, индукционный нагреватель и закалочное устройство 1. Недостатком известной установки является отсутствие устройств, позволяющих при изменении параметров закалочной воды (температура, давление) производить регулирование параметров технологического процесса (температура нагрева, длительность охлаждения), что не обеспечивает закалку деталей с заданными требованиями и в конечном итоге снижает качество термообработки. Наиболее близкой к заявляемому техническому решению является установка для объемно-поверхностной закалки с индукционного нагрева колец подшипников качения для букс железнодорожных вагонов, состоящая из индукционной установки с индукторами,механизма перемещения колец, пульта управления и системы закалочного охлаждения,состоящей из закалочного охлаждающего устройства, патрубков, водяного бака, насоса,пневмогидравлического клапана и переливной трубки, соединяющей насос с водяным баком 2. Закаливаемые детали поступают с помощью механизма перемещения последовательно в три индуктора, где осуществляется их сквозной индукционный нагрев, и далее в закалочное устройство, где с помощью системы закалочного охлаждения производится их закалка быстродвижущимся потоком закалочной воды. Подача закалочной воды от водяного бака в закалочное устройство осуществляется по подающему патрубку от постоянно работающего насоса путем открытия пневмогидравлического клапана. Для предотвращения нагрева закалочной воды в постоянно работающем насосе при закрытом пневмогидравлическом клапане в системе предусмотрен слив ее через переливную трубку из насоса в бак. Управление исполнительными механизмами установки осуществляется с пульта управления. Недостатком данной установки также является отсутствие устройств, позволяющих при изменении параметров закалочной воды производить регулирование параметров технологического процесса. Кроме того, установка имеет значительную длину подающих патрубков закалочной воды от пневмогидравлического клапана до закалочного устройства и, как следствие этого, поток закалочной воды, проходя по подающим трубопроводам значительное расстояние, вспенивается и теряет свою плотность. При закалке деталей из сталей пониженной прокаливаемости попадание такого потока закалочной воды на упрочняемую поверхность приводит к неравномерной твердости поверхности, повышенным деформациям и образованию закалочных трещин. Задачей заявляемого технического решения является повышение качества закаливаемых деталей путем контроля и регулирования параметров нагрева и закалочного охлаждения. Поставленная задача достигается тем, что устройство для управляемой закалки деталей из сталей пониженной прокаливаемости, содержащее индукционную установку с ин 2 23742005.12.30 дукционными нагревателями, камеру охлаждения, систему подачи закалочной воды, состоящую из подающего и отводящего патрубка, бака, насоса, пневмогидравлического клапана и переливной трубки, соединяющей насос с баком, механизм подачи деталей в индукционные нагреватели и камеру охлаждения и пульт управления, дополнительно содержит датчики измерения температуры нагрева детали, температуры закалочной воды в баке и давления закалочной воды в камере охлаждения, соединенные с электронным блоком управления, переливная трубка соединяет насос с подводящим патрубком, а в камере охлаждения выполнено калиброванное отверстие, расположенное ниже уровня установки закаливаемой детали. Установка датчиков измерения температуры нагрева детали на позиции окончательного нагрева, температуры закалочной воды в баке системы подачи закалочной воды и давления закалочной воды в камере охлаждения позволяет регистрировать текущие значения температуры нагрева детали, исходной температуры закалочной воды и давления закалочной воды в камере охлаждения в процессе закалки и подавать сигналы на электронный блок управления. Применение электронного блока управления системами и механизмами устройства позволяет на основании полученных показаний датчиков оперативно регулировать продолжительность нагрева, длительность и интенсивность охлаждения и управлять исполнительными механизмами систем нагрева и закалочного охлаждения. Это обеспечивает достижение качественных результатов термической обработки при изменении текущих параметров индукционного нагрева и закалочной воды в процессе работы по сравнению с заданными. Соединение переливной трубки от насоса к подводящему патрубку системы подачи закалочной воды и размещение калиброванного отверстия в камере охлаждения ниже уровня установки закаливаемой детали позволяет (при постоянно включенном насосе) поддерживать уровень закалочной воды в подающем патрубке на уровне калиброванного отверстия. Это сокращает путь, который проходит поток закалочной воды от момента открытия пневмогидравлического клапана к упрочняемой детали, и позволяет устранить образование пены и уменьшение плотности потока движущейся закалочной воды. Это обеспечивает формирование равномерной твердости поверхности, уменьшение коробления и исключение закалочных трещин. Предложенное техническое решение применимо, так как может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности промышленная применимость. Сравнение заявляемого технического решения с уровнем техники по научнотехнической и патентной документации на дату приоритета, в основной и смежной рубриках, показывает, что совокупность существенных признаков заявляемого решения не известна, следовательно, соответствует условиям патентоспособности новизна. На фиг. 1 изображен общий вид устройства для управляемой закалки деталей из сталей пониженной прокаливаемости. На фиг. 2 - схема работы переливной трубки и калиброванного отверстия в камере охлаждения при закрытом пневмогидравлическом клапане. На фиг. 3 - схема работы переливной трубки и калиброванного отверстия в камере охлаждения при открытом пневмогидравлическом клапане. На фиг. 4 - схема работы предлагаемого устройства. Устройство для управляемой закалки деталей из сталей пониженной прокаливаемости состоит из индукционной установки 1, с тремя последовательно расположенными индукционными нагревателями (индукторами) 2, системы подачи закалочной воды 3, камеры охлаждения 4, механизма подачи деталей 5 и пульта управления 6. Индукционная установка 1 и механизм подачи деталей 5 смонтированы на общей раме 7 (фиг. 1). Система подачи закалочной воды 3 предназначена для подачи закалочной воды в камеру охлаждения 4 и состоит из подающего патрубка 8, отводящего патрубка 9, бака 10,3 23742005.12.30 насоса 11, пневмогидравлического клапана 12, установленного между насосом 11 и подающим патрубком 8, и переливной трубки 13. Переливная трубка 13 соединяет насос 11 с подающим патрубком 8. Система подачи закалочной воды 3 оборудована устройством для поддержания температуры закалочной воды 23. В камере охлаждения 4 выполнено калиброванное отверстие 14, расположенное ниже уровня установки закаливаемой детали 15 и соединенное с отводящим патрубком 9. Для установки детали 15 в камере охлаждения 4 имеется центр 22. Механизм подачи 5 деталей состоит из поворотного стола 16 с закрепленными на нем подвижными каретками 17 и предназначен для последовательного перемещения деталей на следующие рабочие позиции загрузки, три позиции нагрева, закалки, самоотпуска и выгрузки. Устройство имеет следующие датчики датчик 18 измерения температуры нагрева детали, установленный на позиции окончательного нагрева датчик 19 измерения температуры закалочной воды, установленный в баке 10 датчик 20 измерения давления закалочной воды в процессе закалки, установленный в камере охлаждения 4. Для регистрации поступающих сигналов с датчиков и управления работой устройства на пульт управления 6 установлен электронный блок управления 21. Устройство работает следующим образом (фиг. 4). Закаливаемая деталь 15 устанавливается на позицию загрузки. По команде с пульта управления 6 механизм подачи 5 последовательно перемещает деталь 15 на первую позицию нагрева, далее на вторую и третью,где производится нагрев в индукторах 2 до заданной температуры по заранее установленным режимам. На последней позиции нагрева в третьем индукторе, по достижении заданной температуры, датчик 18 подает сигнал на электронный блок управления 21, который подает команду механизму подачи 5 для перемещения нагретой детали 15 в камеру охлаждения 4. Далее по команде электронного блока управления 21 производится открытие пневмогидравлического клапана 12 и поток закалочной воды от постоянно работающего насоса 11 по подающему патрубку 8 поступает в камеру охлаждения 4, где производится закалка детали 15. Избыток закалочной воды по отводящему патрубку 9 поступает обратно в бак 10. Как известно 3, для формирования плотного потока закалочной воды без пены и брызг, образующихся в момент открытия пневмогидравлического клапана и при движении потока по подающему патрубку, необходимо минимально сократить путь, проходимый потоком закалочной воды от момента открытия пневмогидравлического клапана 12 до закаливаемой детали 15 в момент открытия пневмогидравлического клапана 12 иметь в подающем патрубке 8 закалочную воду без пены и брызг. Для этого при постоянно работающем насосе 11 и закрытом пневмогидравлическом клапане 12 закалочная вода по переливной трубке 13 поступает в подающий патрубок 8,заполняет его до уровня калиброванного отверстия 14 в камере закалки 4. Избыток ее сливается по отводящему патрубку 9 в бак 10 (фиг. 2). Таким образом сокращается до минимального расстояние, проходимое закалочной водой, и создается столб закалочной воды перед закрытым пневмогидравлическим клапаном. После перемещения нагретой до требуемой температуры детали 15 в камеру охлаждения 4, открывается пневмогидравлический клапан 12. Закалочная вода подаваемая работающим насосом 11 производит интенсивное охлаждение детали 15, выталкивая в камеру закалки 4 первоначально столб закалочной воды, уже находящийся в подающем патрубке 8. За счет разного сечения подающего патрубка 8 и переливной трубки 13 основной поток закалочной воды движется от насоса 11 через пневмогидравлический клапан 12 по подающему патрубку 8 в камеру охлаждения 4 и далее по отводящему патрубку 9 поступает в бак 10 (фиг. 3). Охлаждение 4 23742005.12.30 детали производится потоком быстродвижущейся воды без пены и брызг, уровень которой в момент открытия пневмогидравлического клапана 12 находился на минимальном расстоянии от закаливаемой детали 15. В процессе закалки датчик 20 измеряет давление в камере охлаждения 4 и подает сигнал на электронный блок управления 21, который сравнивает их с заданными значениями(фиг. 4). При отклонении поступающего с датчика 20 сигнала о величине давления в камере охлаждения 4 от заданного электронный блок управления 21 подает сигнал на пневмогидравлический клапан 12, регулируя таким образом изменение величины рабочего прохода. В процессе закалки датчик 19 постоянно измеряет температуру закалочной воды в баке 10 и при отклонении температуры от заданной сигнал с датчика 19 поступает в электронный блок управления 21, который подает сигнал на устройство поддержания температуры охлаждающей воды 23, которое в зависимости от сигнала производит либо слив горячей воды и пополнение бака холодной водой из заводской системы водоснабжения,либо подогрев ее в баке электронагревателями. После закалки деталь 15 по команде электронного блока управления 21 механизмом подачи деталей 5 подается на позиции самоотпуска и выгрузки. Цикл термообработки детали 15 завершен. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C21D 1/00

Метки: управляемой, пониженной, устройство, закалки, сталей, деталей, прокаливаемости

Код ссылки

<a href="https://by.patents.su/5-u2374-ustrojjstvo-dlya-upravlyaemojj-zakalki-detalejj-iz-stalejj-ponizhennojj-prokalivaemosti.html" rel="bookmark" title="База патентов Беларуси">Устройство для управляемой закалки деталей из сталей пониженной прокаливаемости</a>

Предыдущий патент: Аппарат лазерный терапевтический

Следующий патент: Сельскохозяйственная уборочная машина

Случайный патент: Способ консервирования зеленых кормов