Устройство для нанесения покрытий

Номер патента: U 4938

Опубликовано: 30.12.2008

Авторы: Давыдовский Федор Федорович, Леванцевич Михаил Александрович, Максимченко Наталья Николаевна, Калач Валерий Николаевич

Текст

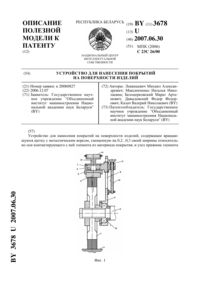

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ(71) Заявитель Государственное научное учреждение Объединенный институт машиностроения Национальной академии наук Беларуси(72) Авторы Леванцевич Михаил Александрович Максимченко Наталья Николаевна Давыдовский Федор Федорович Калач Валерий Николаевич(73) Патентообладатель Государственное научное учреждение Объединенный институт машиностроения Национальной академии наук Беларуси(57) 1. Устройство для нанесения покрытий, содержащее металлическую щетку, выполненную в виде отдельных электрически изолированных друг от друга секторов и снабженную двумя токосъемниками, контактирующий со щеткой элемент из материала покрытия, установленный с возможностью вращения, генератор импульсов разноименной полярности, выполненный в виде двух независимых блоков с выводами, один из которых предназначен для соединения с обрабатываемой деталью, а остальные выводы соединены с элементом из материала покрытия и токосъемниками, отличающееся тем, что между секторами щетки расположены пластины из металлического материала, например легированной стали, установленные с возможностью контакта с токосъемниками, с элементом из материала покрытия и обрабатываемой деталью. 2. Устройство по п. 1, отличающееся тем, что металлические пластины установлены между секторами щетки таким образом, чтобы их высота была меньше высоты ворса щетки на величину натяга. 49382008.12.30 Полезная модель относится к области нанесения покрытий, например, на металлические листы, валки прокатных станов, штоки гидроцилиндров, направляющие скольжения,проволоку и др. Известно устройство для нанесения покрытия на поверхность, содержащее металлическую щетку и контактирующий с ней элемент из материала покрытия, выполненный в виде цилиндрического тела вращения и установленный с расположением образующей линии поверхности тела вращения вдоль образующей линии рабочей поверхности щетки с возможностью вращения 1. Недостатком данного устройства являются ограниченные технологические возможности как по толщине наносимых слоев покрытия за один проход,так и для случаев, когда в качестве материала покрытия используется материал, превышающий по твердости материал ворса щетки. Например, образующийся слой покрытия за один проход, при использовании указанного устройства, составляет всего лишь 25 мкм. А в случаях, когда на поверхности изделий требуется сформировать покрытие из твердого сплава, использовать это устройство не представляется возможным. Наиболее близким по технической сущности к заявляемому устройству является устройство для нанесения покрытий, содержащее металлическую щетку, выполненную в виде электрически изолированных друг от друга секторов, контактирующий со щеткой элемент из материала покрытия, выполненный в виде цилиндрического тела вращения и установленный с возможностью вращения, генератор импульсов разноименной полярности, выводы которого соединены с элементом из материала покрытия, со щеткой (через токосъемники) и с обрабатываемым изделием 2. Указанное устройство благодаря формированию посредством генератора управляемых электрических импульсов позволяет значительно повысить стабильность процесса обработки детали, повысить толщину наносимых слоев покрытия за один проход, а также наносить покрытия из твердосплавных материалов. Недостатком данного устройства является низкая долговечность щетки вследствие быстрого износа ее ворса. Это связано с тем, что при скользящем электрическом контакте ворсинок щетки по поверхностям материала покрытия и детали (электродов) возникают электродуговые разряды, порождающие потоки искр в контактной зоне. Следствием электродуговых разрядов является то, что концы ворсинок проволочной щетки мгновенно раскаляются и отгорают. Кроме того, в момент соприкосновения с электродами контактирующий ворс быстро нагревается, а после выхода из контакта охлаждается окружающей средой, т.е. происходит термоциклирование ворса, в результате которого ухудшаются его механические свойства (снижаются твердость, жесткость, модуль упругости и др.) и режущая способность. Все это в совокупности приводит к тому, что процесс нанесения покрытия становится нестабильным и, соответственно, ухудшается качество наносимых слоев. Технической задачей полезной модели является повышение долговечности металлической щетки, используемой для нанесения покрытия, стабильности процесса нанесения и качества наносимых слоев покрытия. Поставленная задача решена в устройстве для нанесения покрытий, содержащем металлическую щетку, выполненную в виде отдельных электрически изолированных друг от друга секторов и снабженную двумя токосъемниками, контактирующий со щеткой элемент из материала покрытия, установленный с возможностью вращения, генератор импульсов разноименной полярности, выполненный в виде двух независимых блоков с выводами, один из которых предназначен для соединения с обрабатываемой деталью, а остальные выводы соединены с элементом из материала покрытия и токосъемниками,причем между секторами щетки расположены пластины из металлического материала,например легированной стали, установленные с возможностью контакта с токосъемниками, с элементом из материала покрытия и обрабатываемой деталью. При этом металлические пластины установлены между секторами щетки таким образом, чтобы их высота была меньше высоты ворса щетки на величину натяга. 2 49382008.12.30 Повышение долговечности щетки, стабильности процесса нанесения покрытия и качества наносимых слоев достигается за счет того, что одновременная подача импульсов противоположной полярности осуществляется не на сектора ворсистой части щетки, как в прототипе, а на пластины из металлического материала с удельным электрическим сопротивлением не ниже 10010-8 Омм, например легированной стали типа нихрома, расположенные между секторами щетки, что позволяет исключить подвод тока непосредственно к ворсу щетки. При таком исполнении устройства износ щетки, обусловленный мгновенным нагревом и отгоранием концов ворсинок вследствие электродугового взаимодействия с элементом из материала покрытия и обрабатываемой деталью, отсутствует. А прочностные и режущие свойства самого ворса не изменяются, поскольку отсутствует и его термоциклирование. Использование в качестве материала пластин металла с удельным электрическим сопротивлением не ниже 10010-8 Омм позволяет мгновенно разогреть и привести в вязкопластичное состояние поверхность элемента из материала покрытия, а также поверхность обрабатываемой детали, что в совокупности способствует ускорению процесса нанесения покрытия. Подача импульсов на пластины происходит в тот момент, когда при вращении щетки металлические пластины оказываются в контакте с токосъемниками, подключенными к разноименным выводам блоков генератора импульсов, и с поверхностями элемента из материала покрытия и обрабатываемой детали. В результате электродугового взаимодействия между пластинами и поверхностями элемента из материала покрытия и обрабатываемой детали происходит разогрев и электрическая эрозия последних, а идущие следом ворсинки щетки легко срезают и переносят материал покрытия на активированную поверхность обрабатываемой детали. Причем для стабильного протекания процесса нанесения покрытия пластины из металлического материала с удельным электрическим сопротивлением не ниже 10010-8 Омм, например легированной стали типа нихрома,устанавливаются между секторами щетки таким образом, чтобы их высота была меньше высоты ворса щетки на величину, равную величине натяга (относительного сближения оси щетки с обрабатываемой поверхностью). На фигуре схематически показано заявляемое устройство для нанесения покрытий. Устройство содержит металлическую щетку 1, выполненную в виде электрически изолированных друг от друга секторов и установленную на вал 2 привода вращения (не показан). Между секторами щетки 1 расположены металлические пластины 3 из легированной стали типа нихрома, установленные в корпусе щетки 1, выполненном из электроизолирующего материала. Со щеткой 1 постоянно контактирует элемент 4 из материала покрытия, выполненный в виде цилиндрического тела вращения и установленный в упорном узле 5 с возможностью вращения вокруг оси 6. Опорный узел 5 выполнен на подшипнике качения и установлен с возможностью вращения вместе с кронштейном 7 вокруг оси 8,осуществляя постоянный контакт элемента 4 из материала покрытия со щеткой 1 под действием силы собственной тяжести. Устройство снабжено генератором 9 импульсов, представляющим собой два независимых блока, выводы которых подключены следующим образом вывод 10 - к элементу 4 из материала покрытия, выводы 11, 12 - через токосъемники 13 к диаметрально расположенным пластинам 3, вывод 14 - к поверхности обрабатываемой детали 15. Устройство работает следующим образом. Щетку 1 приводят во вращение и вводят с определенным усилием в контакт с ней элемент 4 из материала покрытия. Обрабатываемую деталь 15 подводят к щетке 1, устанавливают требуемую величину натяга и задают относительное перемещение. Включают генератор 9 импульсов. При этом импульсы подаются на токосъемники 13, элемент 4 из материала покрытия и на обрабатываемую деталь 15. 49382008.12.30 При вращении щетки 1 металлические пластины 3 из легированной стали типа нихрома контактируют с токосъемниками 13, элементом из материала покрытия 4 и поверхностью обрабатываемой детали 15. В результате контакта и скольжения пластин 3 по материалу покрытия 4 и детали 15 поверхность элемента 4 из материала покрытия мгновенно разогревается и становится вязкопластичной, а возникающие электродуговые разряды производят ее эрозию. Идущие следом ворсинки щетки 1 срезают микрообъемы разогретого материала покрытия с элемента 4 и переносят их на поверхность детали 15,которая к этому времени также активирована электродуговыми разрядами и подготовлена к образованию прочных адгезионно-диффузионных связей между частицами переносимого материала и поверхностным слоем обрабатываемой детали 15. За счет совокупного воздействия электрической эрозии и механического среза частиц материала покрытия с элемента 4 процесс формирования покрытия ускоряется. В результате обработки на поверхности детали 15 за один проход образуется покрытие толщиной 15-20 мкм. Таким образом, предлагаемая полезная модель позволяет исключить электродуговое взаимодействие между ворсом щетки и поверхностями элемента из материла покрытия и обрабатываемой детали, что способствует значительному повышению долговечности щетки, стабильности процесса нанесения и качества наносимых покрытий. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: C23C 26/00

Метки: покрытий, нанесения, устройство

Код ссылки

<a href="https://by.patents.su/4-u4938-ustrojjstvo-dlya-naneseniya-pokrytijj.html" rel="bookmark" title="База патентов Беларуси">Устройство для нанесения покрытий</a>

Предыдущий патент: Устройство для нанесения покрытий на внутреннюю и наружную поверхности изделий

Следующий патент: Устройство для определения степени нелинейности нелинейного динамического объекта

Случайный патент: Способ получения таурина