Устройство для нанесения металлических покрытий

Номер патента: U 1378

Опубликовано: 30.06.2004

Авторы: Витязь Петр Александрович, Кожуро Лев Михайлович, Миранович Алексей Валерьевич, Ильющенко Александр Федорович

Текст

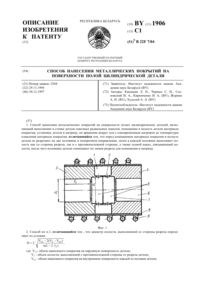

НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ(71) Заявитель Государственное научное учреждение Институт порошковой металлургии(72) Авторы Витязь Петр Александрович Ильющенко Александр Федорович Кожуро Лев Михайлович Миранович Алексей Валерьевич(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(57) Устройство для нанесения металлических покрытий из ферромагнитных порошков,содержащее электромагнит с сердечником в виде вращающейся оправки, диск с бункерами и дозирующими втулками, электроды для подачи ферропорошка, отличающееся тем,что оно снабжено двумя постоянными магнитами Е-образной формы, расположенными перпендикулярно друг к другу и закрепленными в корпусе на немагнитном основании параллельно поверхности обрабатываемой детали, при этом сердечник устройства с полюсным наконечником установлен в центральной части магнитов с возможностью регулирования величины магнитной индукции в рабочей зоне посредством изменения расстояния между постоянными магнитами, снабженными боковыми полюсными наконечниками с одноименной полярностью и обрабатываемой поверхностью изделия. 1378 Техническое решение относится к устройствам для нанесения металлических покрытий из ферромагнитных материалов в магнитном поле и может быть использовано в машиностроении для упрочнения и восстановления рабочих поверхностей плоских деталей машин. Известно устройство для обработки плоских деталей ферромагнитными порошками в магнитном поле, содержащее электромагнит, выполненный в виде вертикально и неподвижно установленной катушки с сердечником и полюсным наконечником, бункер-дозатор с трубопроводом и соплом для подачи ферропорошка с охлаждающей жидкостью 1. Бесступенчатое регулирование магнитного поля осуществляют за счет изменения величины постоянного тока в катушке. Сердечник и деталь включены в электрическую цепь внешнего источника тока. Во время работы устройства при включенном электрическом магните и вращающемся сердечнике подают ферропорошок с охлаждающей жидкостью в рабочий зазор. Под действием магнитного поля частицы ферромагнитного порошка задерживаются в рабочей зоне и ориентируются в направлении силовых линий. При включении разрядного тока зерна порошка расплавляются и образовавшиеся микрокапли расплава при достижении обрабатываемой поверхности внедряются в нее. Недостатком известного устройства является неравномерность подачи ферропорошка в рабочую зону, а также высокие скорости охлаждения потоком рабочей жидкости формируемого покрытия. Это обстоятельство не в полной мере обеспечивает стабильность и устойчивость процесса нанесения покрытий, что не позволяет получать достаточно качественное покрытие в результате возможного образования трещин, повышенной пористости и шероховатости нанесенного слоя. При этом коэффициент использования ферромагнитного порошка этим устройством невысок и составляет 0,20-0,50, так как зерна порошка при нанесении покрытий выбрасываются из рабочей зоны в результате электрических разрядов. В качестве прототипа выбрано устройство для электроэрозионного упрочнения поверхностей ферропорошками в магнитном поле 2. Устройство состоит из катушки электромагнита и корпуса, в котором установлен с возможностью осевого перемещения на изоляционной втулке диск, имеющий бункеры в виде углублений с электродами и пружинами. Источник технологического тока подключен к корпусу устройства и к обрабатываемой детали. При включении вращения оправки с корпусом одновременно подают импульсный ток на катушку электромагнита, в результате чего диск с бункерами и электродами начинает вибрировать и порошок подается на поверхность детали через дозирующие втулки. Включением технологического тока происходит замыкание электрической цепи электроддеталь из зерен ферропорошка и производится упрочнение поверхности последним. Недостатком прототипа является невысокая производительность процесса упрочнения поверхностей изделий из-за снижения скорости подачи ферропорошка в рабочую зону вследствие его намагничивания при прохождении через электроды, которые являются магнитопроводом электромагнитной системы, а также из-за применения электродов с небольшой рабочей площадью торцев. Кроме этого, в результате использования в качестве источника магнитного поля в рабочем зазоре электромагнита на импульсном токе происходит формирование неравномерного по толщине и недостаточно качественного покрытия (повышенная пористость и шероховатость). Задача, решаемая полезной моделью, - повышение производительности процесса нанесения и качества покрытия. Поставленная задача достигается тем, что устройство для нанесения металлических покрытий, содержащее электромагнит с сердечником в виде вращающейся оправки, диск с бункерами и дозирующими втулками, электроды для подачи ферропорошка, снабжено двумя постоянными магнитами Е-образной формы, расположенными перпендикулярно друг к другу и закрепленными в корпусе на немагнитном основании параллельно поверхности обрабатываемой детали. При этом сердечник устройства с полюсным наконечником установлен в центральной части магнитов с возможностью регулирования величины маг 2 1378 нитной индукции в рабочей зоне посредством изменения расстояния между постоянными магнитами, снабженными боковыми полюсными наконечниками с одноименной полярностью и обрабатываемой поверхностью изделия. Используемая конструкция магнитной системы в виде двух магнитов Е-образной формы, расположенных перпендикулярно друг к другу, создает оптимальную конфигурацию магнитных потоков, которая обеспечивает требуемую величину индукции в рабочем зазоре и приближает распределение магнитного поля по длине рабочих торцев полюсных наконечников (центрального и боковых) к однородному. Это обстоятельство обеспечивает более плотное и равномерное формирование разрядных цепочек из зерен ферропорошка вдоль магнитных силовых линий в рабочем зазоре и создает постоянную во времени величину магнитного сопротивления в последнем. В рабочей зоне происходит более частое формирование разрядных цепочек (стабилизация режима короткого замыкания), позволяя получить устойчивый и стабильный процесс нанесения, а также равномерное распределение капель расплава материала ферропорошка по обрабатываемой поверхности детали. За счет этого повышается сплошность формируемого покрытия, а также снижается пористость и шероховатость последнего. Применение боковых полюсных наконечников на концах с одноименной полярностью постоянных магнитов (например, с полюсами ) позволяет значительно повысить производительность процесса нанесения металлических покрытий на плоские поверхности деталей. Так, при нанесении покрытий на поверхность изделия шириной меньшей половины ширины магнитной системы устройства применяется только центральный полюсный наконечник, а при обработке поверхности изделия шириной большей половины ширины магнитной системы устройства дополнительно используются боковые полюсные наконечники. Сущность технического решения поясняется чертежом, на котором изображены заявляемое устройство с видом А (фиг. 1) и разрез Б-Б (фиг. 2). Устройство для нанесения металлических покрытий из ферромагнитных порошков на плоские поверхности деталей включает оправку 1 сердечник 2, на котором установлены изоляционная втулка 3, диск 4, постоянные магниты 5 с центральным 6 и четырьмя боковыми 7 полюсными наконечниками корпус 8. Диск 4 выполнен с бункерами 9, в отверстиях которых закреплены электроды 10 с установленными в них втулками 11. На четырех электродах 10, расположенных параллельно сердечнику 2 в немагнитном материале 12, установлены пружины 13 между диском 4 и постоянными магнитами 5. Пружины 13 обеспечивают возврат диска в верхнее положение в паузах импульсов тока. В корпусе 8 на немагнитной прокладке 14 закреплена катушка электрического магнита 15, выводы которой соединены с контактными кольцами 16 и далее с источником питания 17. Источник тока наплавки 18 одним полюсом подключен к сердечнику 2 через скользящий контакт 19,а другим - к детали 20, которая крепится на столе 21 наплавочного станка и получает поступательное движение от привода последнего. Для уменьшения износа изоляционной втулки 3 при вибрировании диска 4 установлена медная втулка 22. С целью минимизации потери магнитного потока в рабочем зазоре центральный 6 и боковые 7 полюсные наконечники приближены друг к другу на расстояние 4 мм, а пространство между ними заполнено с помощью немагнитного материала (эпоксидная смола с дюралюминиевой стружкой). Устройство работает следующим образом. Подают импульсный ток на катушку электромагнита 15, в результате чего диск 4 с бункерами 9 и электродами 10 начинает вибрировать и ферропорошок 23 равномерно подается в рабочий зазор полюсный наконечникдеталь через дозирующие втулки 11. Частицы порошка выстраиваются вдоль магнитных силовых линий, циркулирующих в двух замкнутых кольцевых потоках Ф (постоянный магнит-деталь). На полюсные наконечники 6, 7 и деталь 20 подают напряжение от источника постоянного тока наплавки. При возникновении электрического разряда в рабочей зоне происходит расплавление зерен ферромагнитного порошка импульсами электрических разрядов, полярный перенос и равномерное распределение по обрабатываемой поверхности детали в постоянном магнитном поле. 3 1378 Величина магнитной индукции в пределах 0,4-0,9 Тл в рабочем зазоре регулируется изменением расстояния между постоянными магнитами 5 и деталью 20 путем перемещения магнитной системы в корпусе 8 и фиксации ее винтом 24, что обеспечивает возможность наплавки ферропорошков с различной магнитной проводимостью. Пример. На предварительно обработанные до шероховатости поверхности 12,5 мкм и подвергнутые нормализации образцы из стали 45 ГОСТ 1050-88, представляющие собой пластины с размерами 2651007, производили нанесение металлических покрытий заявляемым устройством. Наплавку производили при следующем режиме сила технологического тока 100 А,величина магнитной индукции 0,8 Тл, рабочий зазор 2,0 мм, частота вращения оправки 30 об/мин, скорость подачи обрабатываемого изделия 15 мм/мин, подача ферромагнитного порошка 3,010-3 г/смм 2. В качестве наплавочного материала использовался ферропорошок -2 ГОСТ 9849-86 с гранулометрическим составом 0,2-0,3 мкм. Нанесенные покрытия образцов оценивали по параметру шероховатостина профилографе-профилометре 252, а затем шлифовали и полировали с целью определения пористости покрытия микроскопом МИМ-8 М в поляризованном свете. Сравнительные характеристики металлических покрытий, полученных наплавкой известными и предлагаемым устройствами приведены в таблице. Устройство для нане- Шероховатость поПористость,сения покрытий крытия , мкм А.с. СССР 514671 А.с. СССР 1425007 Предлагаемое Как видно из таблицы, предложенное устройство для нанесения металлических покрытий позволяет значительно повысить производительность процесса наплавки и обеспечить снижение шероховатости и пористости наплавленного слоя изделий. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C23C 26/00

Метки: покрытий, устройство, нанесения, металлических

Код ссылки

<a href="https://by.patents.su/4-u1378-ustrojjstvo-dlya-naneseniya-metallicheskih-pokrytijj.html" rel="bookmark" title="База патентов Беларуси">Устройство для нанесения металлических покрытий</a>

Предыдущий патент: Замок для помещений распределительных устройств

Следующий патент: Инструмент для пневмовибродинамической обработки плоских поверхностей

Случайный патент: Роликовая направляющая для шахтных подъёмных сосудов