Устройство для нанесения металлических покрытий на внутренние цилиндрические поверхности деталей

Номер патента: 5718

Опубликовано: 30.12.2003

Авторы: Маслаков Вячеслав Николаевич, Карпушин Вячеслав Алексеевич, Бурский Вячеслав Александрович

Текст

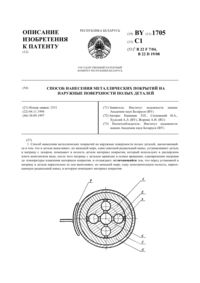

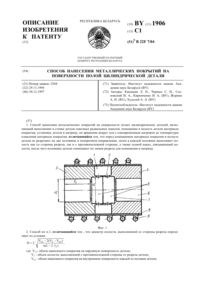

22 7/04 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ВНУТРЕННИЕ ЦИЛИНДРИЧЕСКИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ(72) Авторы Бурский Вячеслав Александрович Карпушин Вячеслав Алексеевич Маслаков Вячеслав Николаевич(73) Патентообладатель Белорусское оптикомеханическое объединение (БелОМО)(57) Устройство для нанесения металлических покрытий на внутренние цилиндрические поверхности деталей, содержащее корпус, привод вращения корпуса, источник нагрева,охватывающий деталь, деформирующие ролики, размещенные с возможностью вращения в вилках, узел закрепления и вращения детали и средство регулирования положения деформирующих роликов, отличающееся тем, что средство регулирования положения деформирующих роликов выполнено в виде ступенчатого сменного кольца, внутренний диаметр которого равен диаметру внутренней цилиндрической поверхности детали с нанесенным на нее покрытием, причем ступенчатое сменное кольцо установлено с возможностью контактирования с наружной и торцевой поверхностями детали, а вилки размещены на корпусе с возможностью радиального раздвижения посредством связанных с вилками направляющими штифтами поршней, симметрично расположенных в корпусе по отношению к его оси симметрии.(56)1423284 1, 1988.1400783 2, 1988.1685605 1, 1991.2022713 1, 1994.1814622, 1970. Изобретение относится к области порошковой металлургии, к устройствам для нанесения металлических твердосплавных покрытий на внутренние цилиндрические поверхности деталей. Известно устройство для формирования покрытия из металлического порошка, содержащее корпус, привод вращения, источник нагрева и механизм уплотнения порошка,выполненный в виде двух узлов, каждый из которых состоит из осей и цилиндрического ролика, установленного с возможностью вращения и поперечного перемещения, причем ролик одного из узлов размещен в вертикальной плоскости, а ролик другого - в горизонтальной плоскости 1. Известное устройство снабжено цилиндрическими разрезными биметаллическими элементами, предназначенными для создания дополнительного давления со стороны деформирующих роликов на упрочняемую поверхность. Недостатками известного устройства являются его невысокие функциональные свойства - отсутствие возможности регулирования усилия на деформирующие ролики и получения покрытий на деталях различных диаметров. Наиболее близким к заявляемому техническому решению по своей сущности является устройство для нанесения металлических покрытий на внутренние цилиндрические поверхности 2. Известное устройство содержит корпус, установленный с возможностью вращения,накатывающие валики и источник нагрева, причем накатывающие валики установлены в П-образных вилках с возможностью радиального раздвижения на хвостовиках, установленных на шпонках с возможностью фиксации в дополнительном цилиндрическом корпусе, соединенном с дополнительным приводным двигателем. Торцовые поверхности вилок контактируют с наружными поверхностями кулачка, образующие профиля которого выполнены по архимедовой спирали. Кулачок установлен с возможностью углового поворота и фиксации в требуемом положении на оси дополнительного цилиндрического корпуса. Недостатком известного устройства для нанесения металлических покрытий на внутренние цилиндрические поверхности является невысокая производительность процесса настройки устройства на требуемый размер внутренней поверхности детали с нанесенным покрытием, вследствие чего снижается производительность процесса нанесения металлического покрытия. Задачей предлагаемого изобретения является повышение производительности процесса путем снижения времени настройки устройства на требуемый размер детали с нанесенным на нее покрытием, а также повышение точности размера детали с нанесенным покрытием. Задача решается следующим образом. В устройстве для нанесения металлических покрытий на внутренние цилиндрические поверхности, содержащем корпус, привод вращения, источник нагрева, охватывающий деталь, деформирующие ролики, размещенные с возможностью вращения в вилках, узел закрепления и вращения детали и средство регулирования положения деформирующих роликов, последнее выполнено в виде ступенчатого сменного кольца, внутренний диаметр которого равен диаметру внутренней цилиндрической поверхности детали с нанесенным на нее покрытием, причем ступенчатое сменное кольцо установлено с возможностью контактирования с наружной и торцевой поверхностями детали, а вилки размещены на корпусе с возможностью радиального раздвижения посредством связанных с вилками направляющими штифтами поршней, симметрично расположенных в корпусе по отношению к его оси симметрии. 2 5718 1 Выполнение средства регулирования положения деформирующих роликов в виде ступенчатого сменного кольца, внутренний диаметр которого равен диаметру детали с нанесенным на ее внутреннюю поверхность покрытием, обеспечивает возможность быстрой установки кольца на детали, что снижает подготовительно-заключительное время, необходимое для подготовки устройства к нанесению металлического покрытия требуемых размеров, что способствует повышению производительности процесса в целом не менее чем на 25 . Кроме того, вследствие отсутствия необходимости ввода корпуса и деформирующих роликов устройства в положение, когда деформирующие элементы (как это имеет место в конструкции прототипа) уже настроены на получаемый размер детали с нанесенным покрытием, отсутствует возможность его разрушения и отслаивания. Это исключается благодаря установке деформирующих роликов с возможностью радиального раздвижения в процессе нанесения металлического покрытия. Установка ступенчатого сменного кольца с возможностью контактирования с наружной и торцовой поверхностями детали обеспечивает возможность высокоточного центрирования кольца и внутренней его цилиндрической поверхности относительно наружных цилиндрических образующих деформирующих роликов, формирующих окончательно внутренний диаметр детали с нанесенным на ее внутреннюю поверхность покрытием. Это способствует получению высокой точности размера внутренней цилиндрической поверхности с нанесенным покрытием (до 6 кв.) и низкой шероховатости окончательно обработанной поверхности. Связь деформирующих роликов с корпусом посредством вилок, направляющих штифтов и поршней, симметрично расположенных в корпусе по отношению к его оси симметрии, обеспечивает возможность создания дополнительного давления за счет энергии сжатого воздуха на деформирующие ролики, что оказывает положительное влияние на качество наносимого покрытия за счет плавного приложения усилий со стороны деформирующих роликов. Сущность изобретения поясняется фиг. 1 и 2, где на фиг. 1 показан общий вид устройства в разрезе, а на фиг. 2 - вид сверху на устройство. Устройство для нанесения металлических покрытий на внутренние цилиндрические поверхности содержит корпус 1 с отверстием 1 для подачи сжатого воздуха под давлением Р. Корпус 1 установлен с возможностью вращения (1). Источник нагрева 2 (индуктор ТВЧ) установлен с возможностью охвата детали 3. Деформирующие ролики 4, 5 установлены на осях 6, 7 с возможностью вращения, оси 6, 7 жестко закреплены в вилках 8, 9. Средство регулирования положения деформирующих роликов 4, 5 выполнено в виде ступенчатого сменного кольца 10, внутренний диаметр которого Д равен диаметру детали 3 с нанесенным на ее внутреннюю поверхность покрытием 11. Ступенчатое сменное кольцо 10 установлено на винтах 12, 13 с возможностью контактирования с наружной и торцовой поверхностями детали 3. Торцы детали 3 изолированы от крепежных деталей графитовыми втулками 14, 15. Деформирующие ролики 4, 5 установлены с возможностью вращения в вилках 8, 9, а вилки 8, 9 размещены на корпусе 1 с возможностью радиального раздвижения посредством связанных с вилками направляющими штифтами 16, 17, 18, 19 поршней 20, 21, которые герметизированы кольцевыми уплотнениями 22, 23. Деталь 3 закреплена в токарном патроне 24, который установлен с возможностью вращения от двигателя 25. Устройство для нанесения металлических покрытий работает следующим образом. Деталь 3 вместе с графитовыми втулками 14, 15 закрепляют в токарном патроне 24,надевают на нее ступенчатое сменное кольцо 10 и вводят в деталь деформирующую головку (корпус 1 с деформирующими роликами 4, 5). На внутренней цилиндрической поверхности детали 3 предварительно нанесено, например, центробежным способом металлическое покрытие 11. Ступенчатое сменное кольцо 10 прикрепляют винтами 12, 13. В исходном состоянии (правая симметричная относительно вертикальной оси половина фиг. 1) между внутренней цилиндрической поверхностью ступенчатого сменного кольца 3 5718 1 10 и наиболее удаленной от центра вращения детали крайней образующей деформирующего ролика 5 имеется зазор(см. фиг. 1). Включают источник нагрева ТВЧ - поз. 2, узел вращения корпуса 1, узел вращения детали 3 - двигатель 25, в отверстие 2 корпуса 1 подают сжатый воздух под давление Р. В результате воздействия на порошковое покрытие давления, передаваемого от поршней 20,21 и деформирующих роликов 4, 5, а также температуры нагрева (до 1050 С), деформирующие ролики, обкатывая покрытие, переместятся в радиальном направлении до соприкосновения со внутренним диаметром цилиндрического ступенчатого сменного кольца 10,как это показано на левой симметричной половине общего вида (фиг. 1). Многократное обкатывание обрабатываемой цилиндрической поверхности обеспечивает высокое качество наносимого покрытия - прочность сцепления материала покрытия с основным материалом детали достигает 1214 кг/мм 2, пористость - не выше 5 . После окончания процесса выключают привод, источник нагрева и повышенное давление Р, деталь охлаждают и снимают с приспособления. Пример реализации. внутренний диаметр упрочняемой детали- 60 мм высота деформирующих роликов- 80 мм диаметр деформирующего ролика- сплав СНГН материал детали- 35 с. Заявляемое техническое решение по сравнению с известными обладает следующими преимуществами обеспечивает возможность повышения производительности процесса нанесения металлических покрытий не менее чем на 25 за счет подготовительно-заключительного времени, необходимого для настройки на размер обеспечивает возможность повышения качества наносимых покрытий и геометрической точности внутренней цилиндрической поверхности не менее чем в 1,2 раза устройство является простым в конструктивном исполнении и надежным в работе. Источники информации 1. А.с. СССР 1405974, 1988. 2. А.с. СССР 1423284, 1988. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C23C 24/08, B22F 7/04

Метки: покрытий, внутренние, цилиндрические, нанесения, устройство, поверхности, металлических, деталей

Код ссылки

<a href="https://by.patents.su/4-5718-ustrojjstvo-dlya-naneseniya-metallicheskih-pokrytijj-na-vnutrennie-cilindricheskie-poverhnosti-detalejj.html" rel="bookmark" title="База патентов Беларуси">Устройство для нанесения металлических покрытий на внутренние цилиндрические поверхности деталей</a>

Предыдущий патент: Способы лечения лимфомы В-клеток с использованием иммунологически активного химерного антитела и иммунологически активное химерное антитело

Следующий патент: Машина для мойки мусорных контейнеров

Случайный патент: Свая