Способ испытания материалов на полирующую способность

Текст

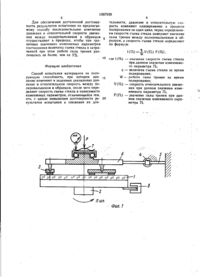

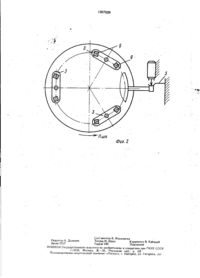

союз советсних соиидлистичеоних РЕСПУБЛИН .государственный комитет по изовРЕтЕниям и отннытиям(56) Лещинскнй Д. А. Изучение влияния некоторых дпластифицирующих добавок на(54) сносов ИСПЫТАНИЯ мдтвридлов НА полива/вещую сносов.обработке, может быть использовано для оп- ределения полирующей способности полиро вальных подложек и порошков. Цель изобретения повышение достоверности результатов испытания и снижение его длительности. Испытываемым материаломнолируют поверхность стеклянного образца, последовада влениеили относительную скорость Ч дви-женин, между полнровальником и образцом,оставляя второй параметр постоянным. По окончании полирования измеряют величину съема стекла о, получают зависимости скорости съема стекла откаждого из изменяе мых параметров и по полученным зависимостям судят о полирующей способности ма-териала. Последовательное изменение давления или относительной скорости х осуществляют без Остановки полирования, в процессе которого дополнительно определяют значения силы трения Р между полировальником и образцом при различных значениях изменяемых пара-метров. Расчитывают работу Ш силы трения за времяполирования, а зависимость скорости съема стекла о от каждого из изменяемых параметров определяют по формуле (п.-)с 1 шу(П)Х Х Р(П) где П значение изменяемого параметра. 2-ил.Изобретение относится к абразивной обработке и может быть использовано для определения полирующей способности полиросальных подложеки порошков.Цель изобретения повышеиие достоверности результатов и снижение длительности испытаний.На фиг. 1 изображена схема установки для испытаний на фиг. 2 т- расположение полировальников на стеклянном обранце.Установка содержит вращающийся стекЪ-с-закрепленный На шпинделе 2. По краю диска расположены полировальники З. Магнитоиндукционный датчик 4 закреплен неподвижно на станине с помощью кронштейна. Измерительный наконечиик датчика находится вконтакте с упругой пластиной 5, один конец которой неподвижно закреплен на станине спомощью кронштейна, а второй конец упирается в тормозной рычаг прижимной планшайбы б. прижимная планщайба 6 осуществляет поджим полировальников 3 к диску 1 с общим усилием Р, которое передается на прижимную планшайбу от внешНВГО ПНЕВМОПРИВОДЗ ЧЕРЕЗ ИЗМЕРИТЕЛЬНЫЙ упругий элемент 7. Для подсчета оборотов имеется датчик 8, закрепленный неподвижно по отношению к станине и магнитно взаимодействующнй с металлической пластинкой, которая закрепленана нижней стороне вращающегося диска 1. На полировальниках 3 закреплены по два кусочка полировальной подложки 9.Испытание материалов на данной установке осуществляется следующим образом.Подготавливают к испытанию полировальники 3, для чего на каждом из трехподложки 9 приклеивают по два идентичных кусочка испытываемого материала (если проводится испытание суспензии полировального порошка, то к полировальннкам 3 приклеивают кусочки нолировальнои подложки 9 с заранее. известной полирующей спо- собностью) . наклеенные кусоч-ки подложки 9 при этом долждьп быть расположены на полировальнике 3 максимально далеко друг ОТ друга итимметрично относительно центра полировальника. Рабочую поверхность поли роваль-ннков базируют на плоском алмазномшлифовал-ьникефили другим-способом в зависимости от типа полировальнои подлож ки) г-Для уменьшения влияния на результатыиспытания первоначального притирания полировальниковк образцу отступление от плоскостности рабочей поверхности алмазного шлифовальнина не должнощревышать 0,01 мм. , Подготавлизают к испытанию рабочую ПОВЕРХНОСТЬ СТЕКЛЯННОГО образца, ДЛЯ ЧЕГО ее отполировывают с местной ошибкой формы не-более одной интерференционной полосы при диаметре пробноготстекла 60 мм.Подготавливают к испытанию полиритНуЮ СУСПЕНЗНЮ НСПЫТЫВЗЕМОГО ПОРОШКЕ. Заливают приготовленную. суспензию в термостабилизированный бачок замкнутой системы подачи суспензии установки.УСТЭНЗВЛНВЭЮТ ПОДГОТОВЛЕННЫЕ- ПОЛИровальники 3 в рабочее положение по краю диска 1 через 120 симметрично относительно его оси вращения. Устанавливают на полировальннках прижимную планшайбу 6. Проверяют ее симметричность относительно оси вращения диска 1, приунеобходимости регулируют ее положение тремя центрирующими упорами (не показаны), на концах которых имеются ролики для исключения торможения этими упорами прижнмной планшайбы. Проверяют отсутствие торможения прижимной планшайбы упругим элементом 7, который установлен на прижимной планшайбе через упорный подшипник. - Таким образом. действующие при полировании через полировальнакн 3 на прижимную планшайбу-б силытрения компенсируются только упругой плас тиной 5. Достаточный для такой компенсации прогиб упругой пластины измеряется магнитоиндукционньтм датчиком -4 с достаточно высокой точностью до 1 Н (при условии точной предварительной тарировки датчика по силе трения).Устанавливают от внешнего пневмопривода начальное значение усилия прижима Р,которое контролируют по прогибу упругого элемента 7 индикатором с точностью до 1 Н(при условии точной предварительной тарировки индикатора по уснлиюприжима). Включают систему подачи полиритной суспензии. Проверяют, чтобы суспензия посту 10пала в центр диска 1 в- достаточном количе. стве. Включают вращение шпинделя 2.Во ВРЕМЯ ПОЛНРОВНННЯ РЕГНСТРИРУЮТ скорость вращения диска ль по электрическим импульсам, поступающим от датчика 8 в частотомер-хронометр усилие прижима Р по индикатору силу трения Р-с помощью магнитоиндукционного датчика 4, электрически свяЗЗННОГО С СЗМОПНСЦЕМ. 77 Через Определенные промежутки времени полирования по заданной программе измеНЯЮТ Последовательно усилие прижима илигскорость вращения дискадрегистрируя пара 15метры пщ. Р и Р при каждом значении изменяемых параметров. По окончании программы испытания материала при всех значениях изменяемых параметров выключают вращение. шпинделгг-ъг-систему подачи по ли-ритной суспензии. Снимают прижимнуюдпланшайбу 7 б и полнровальники 3. Промы вают и высушивают полированную поверкноска-ь диска 1. измеряют профиль поперечного сечения выполированной канавки путем равномерного и плавного перемещения по плоскостидиска 1 индикаторного приспособления (изготовленного в лаборатории), базирующегося на плоскости диска тремя опорными точка чми. Магнитоиндукционный датчик, за креплен ный на этом приспособлении, своим индикаторным наконечником во время перемещения приспособления последовательно и плавно пересекает вынолированную канавку, электрический сигнал с датчика поступает в измерительную систему и регистрируется на самописце с точностью 0,5 мкм. Во Избежание Вибрации при движении индикаторного приспособления по плоскости. диска 1 дорожки скольжения трех точек опорьгприспособления по стеклу предварительно смазываются глицерином (Схема измерения профиля поперечного сечения канавки и нндикаторного приспособления на чертежах не показаны).Объем сполированного за время полирования стекла о расчитьавают как произведение площади поперечного сечения канавки на ее средний диаметр, а зависимость скорости съема стекла с от измеренных параметров определяют по формуле. ) Где 1(П-) значение скорости съема стекла при данном значении изменяемого параметра Пд Ч ВеЛНЧННа СЪЕ-Ма СТЕКЛЕ за ОбЩВЕ время полированияШ-работа силы трения за время полирования/(П) скорость относительного движения при данном значении изме няемого параметра Пд Р(П) значение силы трения при данНОМ ЗННЧСНИИ ИЗМЕНЯЕМОГО параметра Пд.Для обеспечения достаточной достоверности результатов испытания по предлагаемому способу последовательное изменение давления и относительнои скорости движения между полировальником и образцом осуществляют в пределах, чтобы при граННЧНЫХ ЭНЗЧЕНИЯХ ИЗМЕНЯЕМЫХ ПЭРЕМЕТРОБ соотношения величины съема стекла к затраченной -при этом работе силы трения различались не более, чем на 5.Способ испытания материалов на полирующую способность, при котором циклично изменяют в заданных диапазонах да-вление и относительную скорость между полировальнином и образцом, после чего определяют скорость съема стекла в зависимости изменяемых параметров, отличающийся нем,что, сцелью повышения достоверности ре 6 тельности, давление н относительную скоПОЛИРОВЗНИЯ за ОДИН ЦИКЛ, перед ОПРЕДЕЛЕННЕМ СКОРОСТИ съема стекла ЗЭМЕРЯЮТ значениесилы трения между полировальником и образцом, а скорость съема стекла определяютю где 1(П) значение скорости съема стеклапри-данном значении изменяемоголпалраметра Пд о величина съема стекла за время полирования Ш- работа силы трения за время полирования ,/(П) скорость-относительного движеиия-прн данном значении изменяемого параметра ПдРПЪ) значение силы трения при данном значении изменяемого параметра П. вВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

МПК / Метки

МПК: G01N 19/02, B24B 1/00

Метки: материалов, испытания, способ, полирующую, способность

Код ссылки

<a href="https://by.patents.su/4-442-sposob-ispytaniya-materialov-na-poliruyushhuyu-sposobnost.html" rel="bookmark" title="База патентов Беларуси">Способ испытания материалов на полирующую способность</a>

Предыдущий патент: Способ избирательного измельчения руды

Следующий патент: Механизм нитеподачи с нитенакопителем, в частности, для текстильного оборудования

Случайный патент: Устройство учета электроэнергии и управления мощностью нагрузки