Способ определения прочностных характеристик силикатных изделий

Номер патента: 5775

Опубликовано: 30.12.2003

Авторы: Шабанов Дмитрий Николаевич, Иваненко Александр Михайлович

Текст

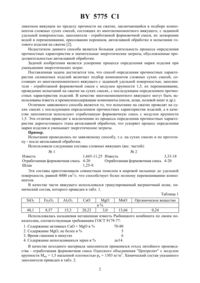

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК СИЛИКАТНЫХ ИЗДЕЛИЙ(71) Заявитель Учреждение образования Полоцкий государственный университет(72) Авторы Шабанов Дмитрий Николаевич Иваненко Александр Михайлович(73) Патентообладатель Учреждение образования Полоцкий государственный университет(57) Способ определения прочностных характеристик силикатных изделий, включающий подбор компонентов сложных сухих смесей, содержащих многокомпонентное вяжущее с заданной удельной поверхностью и заполнитель, их перемешивание, проведение испытаний на сжатие с последующим определением прочностных характеристик изделий, отличающийся тем, что в качестве заполнителя используют отработанную формовочную смесь с модулем крупности 1,5, испытания на сжатие проводят на сухих смесях методом пенетрации, а прочностные характеристики изделийопределяют по формуле 39,204 - 10,16416,086,где Х - прочность на сжатие сухих смесей, МПа.(56) Гершберг О.А. Технология бетонных и железобетонных изделий. - М. Изд-во литературы по строительству, 1971. - С. 345-346. Хавкин Л.М. Технология силикатного кирпича. - М. Стройиздат, 1982. - С. 191.3701856 1, 1987.2104986 1, 1998.94023, 1964.1016266 , 1983. Изобретение относится к промышленности строительных материалов и может быть использовано для определения марки изделий по прочностным характеристикам сухих смесей. Известны способы определения предела прочности силикатных изделий разрушающими методами 1. Эти способы включают в себя подбор компонентов сложных сухих смесей, состоящих из многокомпонентного вяжущего, с заданной удельной поверхностью, заполнителя - отработанной формовочной смеси, их перемешивание с затворением водой, автоклавную обработку, проведение испытаний на прочность с последующим определением прочностных характеристик изделий. Однако известный способ требует больших энергетических затрат и большое количество времени на автоклавную обработку. Наиболее близким к заявляемому по технической сущности и достигаемому результату является способ определения прочностных характеристик строительных изделий на си 5775 1 ликатном вяжущем по пределу прочности на сжатие, заключающийся в подборе компонентов сложных сухих смесей, состоящих из многокомпонентного вяжущего, с заданной удельной поверхностью, заполнителя - отработанной формовочной смеси, их затворении водой и перемешивании, прессовании порошков, автоклавной обработке и испытании готового изделия на сжатие 2. Недостатком данного способа является большая длительность процесса определения прочностных характеристик и значительные энергетические затраты, обусловленные продолжительностью автоклавной обработки. Задачей изобретения является ускорение процесса определения марки изделия при уменьшении энергетических затрат. Поставленная задача достигается тем, что способ определения прочностных характеристик силикатных изделий включает подбор компонентов сложных сухих смесей, состоящих из многокомпонентного вяжущего с заданной удельной поверхностью, заполнителя - отработанной формовочной смеси с модулем крупности 1,5, их перемешивание,проведение испытаний на сжатие на сухих смесях, с последующим определением прочностных характеристик изделий. В качестве многокомпонентного вяжущего могут быть использованы известь и кремнеземсодержащие компоненты (песок, шлак, полевой шпат и др.). Отличием заявляемого способа является то, что испытание на сжатие проводят на сухих смесях с последующим определением прочностных характеристик изделий, а в качестве заполнителя используют отработанную формовочную смесь с модулем крупности 1,5. Эти отличия приводят к исключению из процесса определения прочностных характеристик дорогостоящего этапа автоклавной обработки, что ускоряет процесс определения марки изделия и уменьшает энергетические затраты. Пример. Испытания проводились по заявляемому способу, т.е. на сухих смесях и по прототипу - после автоклавной обработки. Использовали следующие составы сложных вяжущих (вес. частей) 1 2 Известь 1,665-11,25 Известь 3,33-18 Отработанная формовочная смесь 4-20 Отработанная формовочная смесь 4-20 Шлак 1,25-9. Эти составы приготавливали совместным помолом в шаровой мельнице до удельной поверхности, равной 4000 см 2/г, что способствует более полному перемешиванию компонентов. В качестве части вяжущего использовался гранулированный ваграночный шлак, химический состав, которого приведен в табл. 1. Таблица 1 2 МО Органическое вещество в 48,1 8,57 15,3 28,23 3,0 13,66 0,24 Использовалась кальциевая негашенная известь Рыбницкого комбината по своим показателям, соответствующая требованиям ГОСТ 9179-77 1. Содержание активных СаОв 70-80 2. Содержание , не более в 5 3. Время гашения в минутах 6 4. Содержание непогасившихся зерен вдо 14. В качестве исходного материала заполнителя применялся отход литейного производства - отработанная формовочная смесь Одесского объединения Центролит с модулем крупности Мкр 1,5 насыпной плотностью рн 1303 кг/м 3. Химический состав указанного заполнителя приведен в табл. 2. 2 в 95,17 1,0 3,69 0,88 0,20 2,56 Сложное вяжущее перемешивали с фракционированным заполнителем (отработанной формовочной смесью) с модулем крупности Мкр 1,5 состава 70 - 90 вес. частей. По предлагаемому способу марку силикатного изделия определяют по прочности сухих многокомпонентных смесей на сжатие. Из полученных смесей изготовлялись образцы объемом 2000 см 3. Прочность порошков на сжатие оценивали при помощи методов, основанных на пенетрации - вдавливании в образец различных штампов 2. Для испытания порошков использовался конический штамп с углом при вершине 30. Поверхность конуса отполирована. Для таких измерений конус укреплен на нагружающем штоке, расположенном вертикально. На верхнем конце штока имеется площадка для груза. Глубину погружения конуса определяют по перемещению подъемного столика с образцом от момента касания штампа с поверхностью образца до момента поднятия нагруженного штока с упора. Вдавливающая нагрузка выбирается в зависимости от свойств и плотности порошка такой, чтобы обеспечить глубину погружения порядка 10-15 мм. Удельное сопротивление пенетрации конического штампа определяют по формуле П Для проведения испытаний по прототипу все образцы увлажнялись на 6-7 от массы сухой смеси, прессовались с удельным давлением прессования 20 МПа и автоклавировались при давлении пара в автоклаве 1 МПа, режим автоклавирования 272 часа. Из полученных составов были изготовлены балочки с размерами 1604040 мм, которые подвергли испытаниям согласно ГОСТ 125-70. Данные испытаний приведены в табл. 3. Эксперимент проводился с использованием методов математического планирования. Полученные результаты были обработаны и на их основе была построена математическая модель определения прочности готового изделия на основании прочности порошка на сжатие 39,204-10,16416,086(Х) ,где- прочность готового материала на сжатие- прочность порошка на сжатие определенного методами пенетрации изменяется в пределах от 0,093 до 0,980 МПа. Таблица 3 Количество сж автоклависж порошка сж по расчету рованного Молотый п/п Извести ОФС Шлак ОФС МПа 1 10 0 20 70 0,573 24,42 26,0 2 6 0 4 90 0,20 11,28 6,6 3 1,665 1,665 6,67 90 0,153 7,45 3,4 4 9 9 12 70 0,773 27,26 26,8 5 5 5 20 70 0,68 26,09 21,0 6 3 3 4 90 0,093 0,51 4,2 7 18 0 12 70 0,98 28,92 28,1 8 3,33 0 6,67 90 0,173 9,22 8,0 9 11,25 3,75 15 70 0,78 27,28 30,9 10 3,75 1,25 5 90 0,168 8,801 6,8 11 9 3 8 80 0,363 19,21 21,2 12 6,67 0 13,33 80 0,233 13,40 17,9 13 5 5 10 80 0,333 18,13 21,5 14 10 0 10 80 0,48 22,52 24,1 15 7,5 2,5 10 80 0,423 21,06 18,6 3 5775 1 Из табл. 3 видно, что прочностные характеристики готового изделия по заявляемому способу сопоставимы с данными по прототипу и позволяют определять марку готового изделия. При этом время, необходимое для определения прочностных характеристик сокращается на 11 часов и исключаются энергетические затраты, связанные с автоклавной обработкой изделий. Источники информации 1. Гершберг О.А. Технология бетонных и железобетонных изделий. -М. Издательство литературы по строительству, 1971. - С. 345-346. 2. Андрианов Е.И. Методы определения структурно-механических характеристик порошкообразных материалов. - М. Химия, 1982. - С. 256. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: G01N 33/38

Метки: изделий, силикатных, способ, прочностных, характеристик, определения

Код ссылки

<a href="https://by.patents.su/4-5775-sposob-opredeleniya-prochnostnyh-harakteristik-silikatnyh-izdelijj.html" rel="bookmark" title="База патентов Беларуси">Способ определения прочностных характеристик силикатных изделий</a>

Предыдущий патент: Устройство для абразивной обработки в магнитном поле деталей типа тел вращения

Следующий патент: Генератор с электронной перестройкой частоты

Случайный патент: Агрегат дисковый для лущения стерни и уничтожения сорной растительности