Устройство для получения дисперсных частиц

Номер патента: 3080

Опубликовано: 30.12.1999

Авторы: КРИВОШЕЕВ Юрий Константинович, АБРАМЕНКО Анатолий Николаевич, Калиниченко Александр Сергеевич, НИКИФОРОВ Анатолий Александрович

Текст

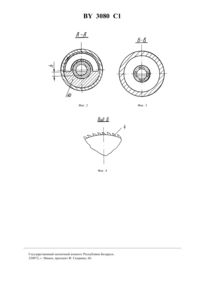

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ ЧАСТИЦ(71) Заявитель Белорусская государственная политехническая академия(73) Патентообладатель Белорусская государственная политехническая академия(57) 1. Устройство для получения дисперсных частиц, содержащее испаритель в виде горизонтально расположенного с возможностью вращения полого валка и средство для его охлаждения, включающее неподвижную емкость для охлаждающей жидкости и транспортный узел для ее транспортировки во внутреннюю полость испарителя, отличающееся тем, что емкость для охлаждающей жидкости имеет две коаксиальные сообщающиеся между собой полости и размещена внутри змеевика, транспортный узел выполнен в виде втулки с винтовыми канавками на внутренней поверхности, которая состыкована с меньшей полостью вышеупомянутой емкости и смонтирована с возможностью вращения совместно с испарителем, а между вышеупомянутой емкостью и транспортным узлом установлена запорная шайба, в которой выполнен горизонтальный вырез с высотой, определяемой величиной отводимого теплового потока. 2. Устройство по п.1, отличающееся тем, что между запорной шайбой и испарителем установлен накопитель для охлаждающей жидкости. 3. Устройство по п.1, отличающееся тем, что внутри испарителя смонтирован цилиндр из пористого материала, герметично связанный одним торцом с транспортным узлом, а другим - с внутренней стенкой испарителя. Изобретение относится к металлургии и материаловедению и может быть использовано в качестве технологического оборудования для ударного диспергирования расплавов металлов и металлоидов. Его суть в следующем истекающая из сопла струя расплава рассекается выступами, нанесенными на периферии вращающегося валка. Диспергированные (отдельные) частицы расплава силами поверхностного натяжения и инерции стягиваются в сферы. Максимальный размер частиц 2 мм, т.к. у больших частиц силы поверхностного натяжения малы и они не стягиваются в шарики. Для нормального получения дисперсной частицы необходимо, чтобы капля в полете затвердевала. Если теплоотдача при соударении расплава и валка мала, то капля не затвердевает в полете из-за высокого теплосодержания. В результате она деформируется при соударении со стенками контейнера. Если теплоотдача при соударении расплава с валком велика - частица затвердевает на зубе. Известно устройство для получения диспергированных частиц, включающее валок с зубьями 1. Однако оно не имеет системы теплоотвода и поэтому может работать ограниченное время. В дальнейшем рабочее колесо разогревается и частицы расплава не успевают затвердевать в полете вследствие их высокой температуры. Наиболее близким по технической сущности к предлагаемому устройству является устройство для получения металлических лент методом быстрого охлаждения из жидкого состояния 2, включающее вращающийся валок - кристаллизатор с внешним и внутренним ободами, наклонными боковыми стенками и наружными ребрами. Такая система представляет собой центробежную тепловую трубу, которая обеспечивает транспорт рабочей жидкости под действием центробежных сил, необходимой для снятия рабочей нагрузки. Однако устройство не обеспечивает снятие фиксированного теплового потока, т.е. не может осуществить частичное охлаждение изделия. На практике при получении дисперсных изделий на кристаллизаторе требуется снять фиксированную тепловую нагрузку, поддержать температуру выше точки плавления, чтобы изделие не затвердело на валке, а сформировалось в сферу и затвердело в период полета в воздухе. Задачей, решаемой изобретением, является обеспечение тепловых режимов получения дисперсных частиц сферической формы размером до 2 мм, применяемых в качестве подложек в электронной промышленности. Поставленная задача достигается за счет того, что в устройстве для получения дисперсных частиц, содержащем испаритель в виде горизонтально расположенного с возможностью вращения полого валка и средство для его охлаждения, включающее неподвижную емкость для охлаждающей жидкости и транспортный узел для ее транспортировки во внутреннюю полость испарителя, емкость для охлаждающей жидкости имеет две коаксиальные сообщающиеся между собой полости и размещена внутри змеевика, а транспортный узел выполнен в виде втулки с винтовыми канавками на внутренней поверхности, которая состыкована с меньшей полостью вышеупомянутой емкости и смонтирована с возможностью вращения совместно с испарителем, а между вышеупомянутой емкостью и транспортным узлом установлена запорная шайба, в которой выполнен горизонтальный вырез с высотой, определяемой величиной отводимого теплового потока. Между запорной шайбой и испарителем установлен накопитель для охлаждающей жидкости. Внутри испарителя смонтирован цилиндр из пористого материала, герметично связанный одним торцом с транспортным узлом, а другим - с внутренней стенкой испарителя. Общий вид устройства представлен на фиг. 1, сечения - на фиг. 2, 3, вырыв - на фиг. 4. Устройство имеет вращающийся испаритель 1, неподвижную емкость 2 и вращающийся транспортный узел 3. Снаружи испарителя нанесены зубья 4 для диспергирования струи расплава, внутри - треугольные канавки 5 для развития поверхности кипения, расположенные коаксиально оси вращения устройства. Конденсатор имеет змеевик 6 для протекания охлаждающей жидкости и две коаксиальные цилиндрические полости - большую 7 и малую 8. Полости сообщаются между собой благодаря отверстиям 9. Между емкостью 2 и транспортным узлом 3 установлена неподвижная запорная шайба 10 с горизонтальным вырезом. Перед шайбой в конденсаторе монтируется накопитель 11. Неподвижная часть емкости, входящая в подвижную часть испарителя, вакуумируется уплотнением 12. С малой неподвижной полостью емкости 2 соосно стыкуется подвижная втулка 13 с винтовыми канавками внутри. С другой стороны к втулке припекается пористый цилиндр 14, который одновременно припекается к внутренней части торца испарителя 1. Подвижная часть устройства вращается на опорах 15, 16. Емкость 2 закреплена неподвижно. Привод и литниковая коробка на фигуре не показаны. Устройство работает следующим образом из специальной литниковой коробки (на фигуре не указана) расплав изливается на зубья. При их соударении жидкий металл диспергируется и его частицы силами поверхностного натяжения стягиваются в шарики. Зубья за счет контактного теплообмена разогреваются, нагревая испаритель 1. Рабочая жидкость, находящаяся в канавках 4, испаряется. Пар устремляется в зону по 3080 1 ниженного давления - к охлаждаемой змеевиком 6 емкости 2. Там пар конденсируется и под действием сил гравитации стекает в нижнюю часть конденсатора. Стенка запорной шайбы 10 не дает возможности жидкости стекать в накопитель. Уровень рабочей жидкости в большой полости повышается и она по отверстиям 9 начинает перетекать в малую полость, где также повышается уровень в соответствии с законом сообщающихся сосудов. Когда уровень жидкости в малой полости совпадает с уровнем в большой, наступает стационарный режим. Установленная соосно с малой неподвижной полостью вращающаяся втулка захватывает оттуда жидкость винтовыми канавками, играющими роль винтового насоса. Винтовые канавки, вращаясь,гонят рабочую жидкость к внутренней части пористого цилиндра 14. Под действием центробежных сил жидкость продавливается через поры и попадает в канавки испарителя, где переходит в пар, поглощая теплоту диспергирования. Пары устремляются к емкости, и замкнутый испарительно-конденсационный цикл продолжается. Если в процессе запуска жидкость начинает переливать через края выреза, т.е. количества жидкости оказалось больше, чем надо, излишки попадают в накопитель 11. Количество жидкости, подаваемое винтовым насосом, определяется высотой выреза. Это значит, что в данной системе канавки насоса захватывают жидкость не по всей периферии малой полости, а только у части ее, ограниченной уровнем жидкости в ней. То есть насос работает прерывисто. А величину уровня определяет высота выреза запорной шайбы. Таким образом, меняя величину уровня, мы меняем производительность насоса, а значит, и теплоту,передаваемую устройством. Для обеспечения фиксированного расхода жидкости необходимо определить расход винтового насоса. Его объемная производительность,2 где- площадь поперечного сечения канавки, м 2- длина канавки, м- частота вращения, с-1- число канавок- длина дуги, охватывающая слой жидкости, м- радиус малой полости конденсатора, м. 0,где- высота жидкости в малой полости, м 0 - длина обоймы, м- угол подъема винтовой линии, град. Массовый расход рабочей жидкости,- номинальный тепловой поток, который необходимо отвести устройству, Вт- скрытая теплота парообразования рабочей жидкости, Дж/кг. С другой стороны, тепловой поток, который необходимо отвести, выразится следующим уравнением Зная величину , находим высоту выреза 1,2 где- центральный угол дуги длиной . Таким образом, подбором высоты выреза запорной шайбы можно фиксировать расход рабочей жидкости,а значит, и передаваемую мощность. Переход на другие режимы диспергирования или на другие металлы можно осуществить сменой шайбы, которая имеет нужную высоту выреза. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: B22D 11/06

Метки: дисперсных, получения, частиц, устройство

Код ссылки

<a href="https://by.patents.su/4-3080-ustrojjstvo-dlya-polucheniya-dispersnyh-chastic.html" rel="bookmark" title="База патентов Беларуси">Устройство для получения дисперсных частиц</a>

Предыдущий патент: Двигатель внутреннего сгорания

Следующий патент: Устройство для крепления телескопических трубок транспортного средства с приводом мускульной силой человека

Случайный патент: Контейнерное устройство для выращивания рассады или хранения мини-клубней картофеля