Способ изготовления манекена

Номер патента: 3138

Опубликовано: 30.12.1999

Авторы: Ванина Татьяна Михайловна, Чонгарская Людмила Михайловна, Кучинский Сергей Павлович, Шайдоров Михаил Адамович, Сункуев Борис Семенович

Текст

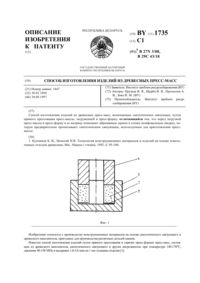

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ(71) Заявитель Витебский государственный технологический университет(73) Патентообладатель Витебский государственный технологический университет(57) 1. Способ изготовления манекена, включающий получение модели из твердого материала, состоящей из двух полуформ, наложение на них листового термопластичного материала и последующее получение полой объемной формы манекена, отличающийся тем, что предварительно определяют контуры сечений манекена,по ним вырезают слои, соединяют их и изготавливают полуформы модели, при этом полую объемную форму получают путем формования термопластов в высокоэластическом состоянии. 2. Способ по п. 1, отличающийся тем, что после изготовления полуформ изготавливают дополнительную модель, состоящую из двух полуформ, причем каждую полуформу дополнительной модели получают литьем по полуформам модели, а при получении полой объемной формы используют дополнительную модель.(56) 1. А.с. СССР 1319818, МПК А 41 Н 5/00, 1987. 2. Совершенствование конструкций технологии одежды и организационных форм технологических процессов, сб. М. Легкая индустрия, 1973. - С. 126-140. 3. Куршакова Ю.С., Зенкевич П.И., Дунаевская Т.Н. и др. Размерная типология населения стран-членов СЭВ.М. Легкая индустрия, 1974. - С. 320 Фиг. 1 Изобретение относится к швейной промышленности, в частности к изготовлению манекенов, предназначенных для проектирования одежды и контроля качества готовых швейных изделий, как в массовом, так и в индивидуальном производстве. Известен способ изготовления манекена, при котором разъмную в продольной плоскости копию фигуры 3138 1 человека получают путем обжатия фигуры гибким материалом с последующей его фиксацией 1. Образовавшуюся полость заполняют наполнителем, принимающим форму фигуры, после чего его фиксируют. Для получения копии фигуры и манекена эластичные воздухонепроницаемые оболочки наполняют сыпучим материалом и фиксируют путем отсоса воздуха из оболочек за счет псевдоотверждения сыпучего материала. Недостатком данного способа является низкая прочность получаемых изделий, ограниченное время сохранения формы из-за постепенного подсоса воздуха, возможность использования только в индивидуальном производстве, т.к. модель изготавливают по фигуре конкретного человека, а не по среднестатистическим измерениям типовых фигур. Наиболее близким по технической сущности к заявляемому способу является способ изготовления манекена, заключающийся в том, что отработку формы поверхности манекена производят на пластилиновом макете, по которому изготавливают гипсовую модель и литьевую форму для литья манекенов из пенополиуретана 2. С пластилинового макета манекена с помощью измерительного устройства снимают координаты опорных точек горизонтальных и вертикальных сечений. Путем графической аппроксимации строят горизонтальные и вертикальные сечения манекена. По уточненным чертежам профильных проекций и сечений производят окончательную корректировку формы поверхности макета манекена. С макета снимают негативную кусковую форму (обычно гипсовую),по которой затем изготавливают модель промышленного манекена. По модели изготавливают пресс-форму из силумина, состоящую из двух полуформ. Готовая отливка манекена выполняется из жесткого самозатухающего пенополиуретана типа ППУ-СТВ холодного вспенивания и отвердения. Недостатком указанного выше способа является высокая трудоемкость, необходимость использования высококвалифицированных специалистов (скульпторов) для получения модели, низкая точность воспроизведения контуров типовой фигуры человека, большая трудоемкость и материалоемкость. Способ связан со значительным количеством технологических переходов в процессе изготовления манекена. Технической задачей, на решение которой направлено предлагаемое изобретение является повышение точности воспроизведения контурных линий типовой фигуры человека, увеличение производительности изготовления манекенов, снижение материальных и трудовых затрат. Указанная задача решается за счет того, что в способе изготовления манекена, включающем получение модели из твердого материала, состоящей из двух полуформ, наложение на них листового термопластичного материала и последующее получение полой объемной формы манекена, предварительно определяют контуры сечений манекена, по ним вырезают слои, соединяют их и изготавливают полуформы модели, при этом полую объемную форму получают путем формования термопластов в высокоэластическом состоянии. После изготовления полуформ изготавливают дополнительную модель, состоящую из двух полуформ, причем каждую полуформу дополнительной модели получают литьем по полуформам модели, а при получении полой объемной формы используют дополнительную модель. На фиг. 1-3 представлена схема способа изготовления манекена для одежды, где на фиг.1 изображена схема полуформы модели, на фиг. 2 - схема формования одной из полуформ, на фиг. 3 - схема сборки полуформ модели. Предложенный способ осуществляют следующим образом. На основании таблиц среднестатистических измерений фигур типового телосложения по методике 3 строят необходимые горизонтальные и вертикальные сечения манекена заданного размера. Полученную информацию вводят в компьютер, где с помощью системы обработки графических данных проектируют поверхность манекена. Визуализируя отдельные участки поверхности и контролируя построенные сечения, производят корректировку поверхности. Скорректированную поверхность разбивают в выбранном направлении системой плоскостей и строят контуры слоев,соответствующих одноимнным сечениям (фиг. 1). По построенным сечениям разрабатывают управляющие программы для системы ЧПУ установки по раскрою листовых материалов. Затем вырезают необходимые слои и собирают их в готовую полуформу. Полуформы модели используют для изготовления литьевых форм дополнительной модели. Затем отливают полуформы дополнительной модели. Установив полуформу дополнительной модели на опорную плиту 1 (фиг.2), получают форму для формования термопластов в высокоэластическом состоянии. Для перевода в высокоэластическое состояние листовую заготовку 2 нагревают нагревателями 3, после прогрева заготовки нагреватели 3 отключают, а раму 4 опускают до касания с заготовкой 2 опорной плиты 1. Одновременно к заготовке 2 прикладывают давление 5(механическое, пневматическое, вакуумное, гидравлическое или комбинированное, в зависимости от вида формования), в результате чего заготовка 2 плотно прижимается к полуформе 6. Давление выдерживают, пока заготовка 2 не охладится до температуры ниже температуры стеклования. После снятия с формы отформованную заготовку обрезают по линии 7 и соединяют со второй половиной манекена, например, склеиванием. 2 3138 1 Пример конкретного осуществления способа. По таблицам среднестатистических измерений фигур типового телосложения, используя методику 3,строили 8 основных горизонтальных и 4 основных вертикальных сечения манекена, используемого для контроля качества мужских плечевых изделий базового (50) размера. Полученные основные горизонтальные и вертикальные сечения корректировали в соответствии с измерениями типовой фигуры по основным участкам согласно ОСТ 325-86 и ГОСТ 17 521-72. Для задания поверхности манекена основных сечений недостаточно, поэтому были построены дополнительные сечения восемь горизонтальных и шесть вертикальных. Количество дополнительных сечений определялось кривизной поверхности большей кривизне соответствует большее количество сечений. Горизонтальные и вертикальные сечения взаимно увязывали между собой и корректировали без изменения данных антропометрических стандартов. Контуры сечений аппроксимировали плавными кривыми линиями. По построенным сечениям определяли координаты опорных точек поверхности манекена в цилиндрических координатах с нулевой вертикальной осью, проходящей через условный центр тяжести фигуры. Опорные точки располагали на каждом из построенных сечений через 10. Информацию об опорных точках манекена базового размера заносили в базу данных. С помощью специальных программ, используя созданную базу данных, строили в системе объемного графического проектированияповерхность манекена базового размера с основными и дополнительными сечениями. Используя средства визуализации объмных поверхностей и контролируя построенные сечения, производили корректировку поверхности с одновременной корректировкой базы данных. Все последующие операции на ЭВМ производили в автоматическом режиме. Используя систему управления базами данных (СУБД)5.0, с помощью подготовленных матриц приращений по каждому размеру рассчитывали опорные точки на все требуемые размеры и создавали соответствующие базы данных. Затем в системе , используя соответствующую базу данных, строили поверхность манекена 46 размера. Поверхность разбивали по продольной оси на две и каждую рассекали в горизонтальном направлении системой плоскостей с шагом 3 мм (в соответствии с толщиной материала, используемого для изготовления слоев). По полученным сечениям, с учетом толщины листа термопласта для изготовления манекена и пазов, и выступов, связанных с требованиями технологии сборки, строили контуры слоев, соответствующих одноимнным сечениям (фиг. 3). Для скрепления горизонтальных слоев 8 между собой строили пять вертикальных слоев 9. Построенные контуры использовали для разработки управляющих программ системы ЧПУ. Слои вырезали из ДВП толщиной 3 мм на установке лазерного раскроя оригинальной конструкции, в состав которой входит непрерывный СО 2-лазер ИЛГН-709 мощностью 100 Вт. Вырезанные слои собирали в единую конструкцию, получая, таким образом, готовую полуформу. Для придания полуформе жесткости и прочности вертикальные слои соединяли с горизонтальными эпоксидным клеем. Необходимую гладкость поверхности достигали ручной шлифовкой крупнозернистой наждачной бумагой. По полученным полуформам формовкой в песчано-глинистой смеси изготавливали литейные формы. Затем из алюминиево-кремнистого сплава марки Л 2 отливали полуформы дополнительной модели. После очистки и обрубки остатков литниковой системы в полуформе дополнительной модели сверлили отверстия для подачи вакуума, а затем крепили е на опорной плите 1 (фиг. 2) болтами. Формование половин манекена выполняли вакуумным формованием на машине однопозиционной для вакуумного формования изделий УР-Рекорд. В качестве материала для формования выбран листовой пластик марки АБС-110630 И по ТУ 6-05-1587-84 толщиной 5 мм. Лист пластика (заготовку) и форму протирали тканью, смоченной смесью этилового спирта с бензином БР-1 в соотношении 11. Форму устанавливали на вакуум-формовочную машину и включали электронагревательное устройство. После прогрева формы до температуры 4060 С заготовку устанавливали в раму 4(фиг. 2) вакуум-формовочной машины и нагревали до температуры высокоэластического состояния(140180 ). По истечении времени нагрева (5 мин) и отвода нагревателей опускали раму и включали вакуум до получения остаточного давления 90 кПа (680 мм рт. ст.). После выдержки в течение 40 с вакуум отключали, а полученное изделие охлаждали до температуры 5070 С. Скорость охлаждения - 3050 с на 1 мм толщины пластика. Затем изделие извлекали из формовочной машины. Половины манекена обрезали на фрезерном станке с целью удаления лишнего материала и склеивали между собой. После шлифовки швов получали готовый манекен. Предлагаемый способ устраняет необходимость изготовления макета (т.е. использования труда скульптора), негативной кусковой формы и пресс-формы. Способ позволяет в максимальной степени приблизить контурные линии манекена к контурным линиям типовой фигуры человека, увеличить производительность при изготовлении манекена, снизить материалоемкость и трудовые затраты, исключить ряд технологических переходов. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 4

МПК / Метки

МПК: A41H 5/00

Метки: манекена, изготовления, способ

Код ссылки

<a href="https://by.patents.su/4-3138-sposob-izgotovleniya-manekena.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления манекена</a>

Предыдущий патент: Способ нанесения диффузионных покрытий на металлические порошки, преимущественно для наплавки

Следующий патент: Колосниковая решетка, в частности, для мусоросжигательных установок

Случайный патент: Фармацевтический раствор противоопухолевого действия и перфузионный раствор на его основе