Инструмент для обработки шариков

Номер патента: 14008

Опубликовано: 28.02.2011

Авторы: Филонова Марина Игоревна, Жуковская Алена Игоревна, Камлюк Антон Петрович, Кириленко Екатерина Александровна, Козерук Альбин Степанович

Текст

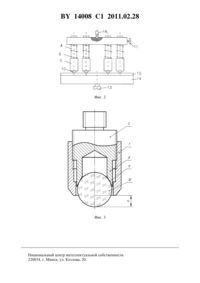

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ШАРИКОВ(71) Заявитель Белорусский национальный технический университет(72) Авторы Козерук Альбин Степанович Филонова Марина Игоревна Камлюк Антон Петрович Жуковская Алена Игоревна Кириленко Екатерина Александровна(73) Патентообладатель Белорусский национальный технический университет(57) Инструмент для обработки шариков, содержащий основание и инструментальные втулки с коническими лунками, при этом инструментальные втулки закреплены в держателях, установленных с возможностью осевого перемещения между фиксирующими сухарями, размещенными на закрепленных на основании направляющих с возможностью смещения вдоль них, отличающийся тем, что инструментальные втулки снабжены предохранительными обоймами, установленными с возможностью осевого перемещения,а рабочая часть инструментальных втулок выполнена в виде тонкостенного цилиндра. Фиг. 1 Инструмент предназначен для шлифования и полирования шариков из заготовок шаровидной формы, изготовленных из различных хрупких материалов, и может быть использован в оптическом приборостроении для получения микролинз, в точном машиностроении для изготовления керамических подшипников и в ювелирной промышленности при обработке шаровидных изделий из драгоценных камней. 14008 1 2011.02.28 Аналогом заявляемого инструмента является инструмент 1, выполненный в виде основания, в котором высверлены сквозные фигурные отверстия, нижняя часть последних имеет цилиндрическую форму диаметромШ(0,20,5) мм в зависимости от размера зерен применяемого абразива, где Ш - диаметр шаровидной заготовки, и предназначена для предохранения от выпадания шариков из фигурных отверстий инструмента в процессе обработки, а средняя, переходная, часть фигурных отверстий имеет коническую форму с углом 60 и выполняет функцию обрабатывающей поверхности. Недостатком данного инструмента является невозможность плавного регулирования высоты нижней цилиндрической части фигурного отверстия. Поэтому по мере срабатывания конической поверхности упомянутого отверстия происходит уменьшение высоты выступающей части шариков над инструментом, что снижает силу их сцепления с листовой резиной, по которой они прокатываются в процессе обработки, и уменьшает скорость проскальзывания шариков относительно инструмента. В результате замедляется процесс формообразования деталей. Для восстановления интенсивности обработки снимают некоторый слой металла с нижней поверхности основания, что увеличивает общее время получения изделий и их себестоимость. Прототипом заявляемого технического решения является инструмент, приведенный в 2. Известный инструмент содержит основание и конические лунки, выполненные в инструментальных втулках, закрепленных в держателях, установленных с возможностью осевого перемещения между фиксирующими сухарями, размещенными на закрепленных на основании направляющих с возможностью смещения вдоль них. К недостаткам известного технического решения следует отнести отсутствие предохранительной части в инструментальной втулке, что не позволяет вести обработку на интенсивных режимах по причине выпадания шариков из конической лунки, а также значительную ширину боковой поверхности последней. В процессе обработки боковая поверхность конической лунки срабатывается и образуется рабочая поверхность в виде шарового пояса с непрерывно увеличивающейся высотой, которая в конечном итоге достигает значительных размеров. И поскольку в течение всего времени формообразования трудно обеспечить поворот шариков в пространстве вокруг мгновенных осей вращения на равные углы, то происходит неодинаковый съем припуска на разных участках обрабатываемой поверхности и она получается с отклонениями от шаровидной формы. Задача, для решения которой предлагается использовать заявленный инструмент, - повышение производительности процесса обработки шаровидных деталей и улучшение их качества. Поставленная задача решается тем, что инструмент для обработки шариков содержит основание и инструментальные втулки с коническими лунками, при этом инструментальные втулки закреплены в держателях, установленных с возможностью осевого перемещения между фиксирующими сухарями, размещенными на закрепленных на основании направляющих с возможностью смещения вдоль них, причем инструментальные втулки снабжены предохранительными обоймами, установленными с возможностью осевого перемещения, а рабочая часть инструментальных втулок выполнена в виде тонкостенного цилиндра. Технический результат, достигаемый при осуществлении изобретения, заключается в самозатачивании рабочей части инструментальной втулки, в результате чего ее рабочая поверхность в виде шарового пояса автоматически поддерживается постоянной и незначительной высоты. На фиг. 1 представлен инструмент, общий вид на фиг. 2 - разрез А-А на фиг. 1 на фиг. 3 - инструментальная втулка. Инструмент состоит из основания 1 прямоугольной формы, в котором смонтированы направляющие 2, несущие фиксирующие сухари 3 и расположенные между ними держатели 4 с инструментальными втулками 5 и пружинами 6, при этом инструментальные 2 14008 1 2011.02.28 втулки 5 снабжены предохранительными обоймами 7, установленными с возможностью осевого перемещения, а рабочая часть 8 инструментальных втулок выполнена в виде тонкостенного цилиндра с коническими лунками 9 для шаровидных заготовок 10. В одной из боковых поверхностей основания установлены зажимные винты 11, а в находящихся на пересечении его диагоналей фиксирующих сухарях выполнена сферическая лунка 12. Инструмент помещают на связанную со шпинделем 13 базового станка планшайбу 14 с наклеенной листовой резиной 15 и шарнирно соединяют с поводком 16 выходного звена исполнительного механизма станка. Инструмент работает следующим образом. Первоначально инструментальные втулки 5 закрепляют в держателях 4, в конические лунки 9 инструментальных втулок помещают шаровидные заготовки 10, осевым смещением предохранительной обоймы 7 обеспечивают выступание шариков наружу на величину 1/3 Ш, где Ш - диаметр шаровидной заготовки, и инструмент устанавливают на планшайбу 14 с листовой резиной 15. Затем отвинчивают зажимные винты 11 в основании 1, что приводит к некоторому смещению фиксирующих сухарей 3 по направляющим 2 в сторону винтов 11 и осевому перемещению под действием пружин 6 держателей 4 с инструментальными втулками 5 и заготовками 10, способствуя расположению вершин последних в горизонтальной плоскости. После этого завинчивают зажимные винты 11, фиксируя сухарями 3 достигнутое положение держателей 4. Далее в сферическую лунку 12 вводят шаровидный наконечник поводка 16 выходного звена исполнительного механизма базового станка, включают вращение его шпинделя 13 и возвратно-вращательное движение поводка 16. При этом инструмент с заготовками 10 совершает переносное возвратно-вращательное перемещение по поверхности планшайбы, а под действием сил трения шариков о резину - и относительное вращение вокруг оси симметрии поводка 16. В результате сочетания этих движений и благодаря тому, что коэффициент трения стекла о резину больше, чем стекла о металл,заготовки 10 совершают пространственное (трехосное) вращение относительно инструментальных втулок 5, поверхность конических лунок 9 выполняет функцию обрабатывающей. В случае необходимости к инструменту через поводок 16 прикладывают рабочее усилие требуемой величины. В процессе обработки шлифующую и полирующую суспензии наносят на поверхность резины 15 и периодически проводят контроль диаметра шариков. По окончании формообразования детали выгружают с цилиндрических отверстий инструментальных втулок и повторяют перечисленные действия. Поскольку инструментальная втулка 5 выполнена в виде тонкостенного цилиндра, то в первые же минуты шлифования шарика 10 исходная коническая лунка 9 принимает форму шаровидного пояса небольшой высоты, которая не изменяется в процессе дальнейшей обработки, т.е. происходит непрерывное самозатачивание рабочей части 8 инструментальной втулки. Это обстоятельство способствует равномерности съема припуска с обрабатываемой поверхности шарика 10 и улучшению ее качества. Поскольку инструментальная втулка 5 в процессе обработки самозатачивается, отпадает необходимость в дополнительном времени для периодической правки ее рабочей части 8, т.е. происходит повышение производительности формообразования шаровидных деталей. Источники информации 1. Зубаков В.Г., Семибратов М.Н., Штандель С.К. Технология оптических деталей. М. Машиностроение, 1985. - С. 311-312, рис. 201. 2. Патент 6824, МПК 24 11/02, 2005. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: B24B 11/00

Метки: инструмент, шариков, обработки

Код ссылки

<a href="https://by.patents.su/4-14008-instrument-dlya-obrabotki-sharikov.html" rel="bookmark" title="База патентов Беларуси">Инструмент для обработки шариков</a>

Предыдущий патент: Способ лечения неинфекционного артрита

Следующий патент: Лемех плуга

Случайный патент: Контейнер для радиоактивных веществ