Инструмент для обработки шариков

Номер патента: 5049

Опубликовано: 30.03.2003

Авторы: Сухоцкий Александр Анатольевич, Козерук Альбин Степанович, Филонова Марина Игоревна

Текст

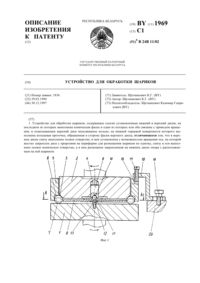

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ШАРИКОВ(71) Заявитель Белорусский национальный технический университет(72) Авторы Козерук Альбин Степанович Сухоцкий Александр Анатольевич Филонова Марина Игоревна(73) Патентообладатель Белорусский национальный технический университет(57) Инструмент для обработки шариков, включающий механизм, обеспечивающий многоосное вращение заготовок в рабочей зоне, содержащий камеру расширения с тангенциальными соплами, расположенную между соосными верхним и выполненным с возможностью вращения нижним рабочими дисками с абразивными режущими участками,а также выходное звено, отличающийся тем, что выходное звено механизма, обеспечивающего многоосное вращение заготовок в рабочей зоне, выполнено в виде установленного на боковой поверхности нижнего рабочего диска кольца с профильным рабочим торцем. 5049 1 Изобретение предназначено для использования в оптическом приборостроении при изготовлении микролинз преимущественно из заготовок несферической формы, а также в тех отраслях промышленности, где применяются шаровидные детали из хрупких материалов. Известен станок для изготовления шариков из хрупких материалов, состоящий из цилиндрического неподвижного корпуса, шпинделя с закрепленным на нем абразивным кругом и крышки 1. Недостатком данного технического решения является отсутствие гарантированного многоосного (трехосного) вращения заготовок в рабочей зоне, в результате чего форма деталей имеет невысокую степень приближения к форме шара. Данному недостатку способствует также плоский профиль рабочей поверхности абразивного круга. В таком случае имеется высокая степень вероятности контактирования заготовки с абразивным кругом своими гранями, а не ребрами, что необходимо для формообразования шара. Кроме того, многие детали разрушаются при соударении друг с другом, что существенно снижает выход годных изделий. К недостаткам станка следует отнести также невозможность проведения активного контроля диаметра обрабатываемых шариков, следствием чего является получение шариков с отклонением от сферической формы и разноразмерностью до 1,8 мм в пределах партии. Прототипом заявляемого технического решения является инструмент, реализованный в автоматической линии для обработки шариков 2, в котором выходное звено механизма, обеспечивающего многоосное вращение заготовок в рабочей зоне, выполнено в виде диска с внутренним отверстием, смещенным относительно оси симметрии диска. Недостатком известного инструмента является то, что при обработке на нем шариков диск со смещенным внутренним отверстием периодически выводит заготовки с рабочей зоны, уменьшая время их контакта с режущими участками и увеличивая тем самым продолжительность процесса формообразования шаровидных деталей. Кроме того, в рассматриваемом инструменте усилие на заготовку обеспечивается только за счет давления рабочей среды (например, сжатого воздуха), что не позволяет существенно повысить производительность обработки из-за ограниченного значения этого давления (0,40,6 МПа) в производственных условиях. Решаемая задача - повышение производительности обработки. Задача решается тем, что конструкция инструмента для обработки шариков включает механизм для обеспечения многоосного вращения заготовок в рабочей зоне, содержащий камеру расширения с тангенциальными соплами, расположенную между соосными верхним и выполненным с возможностью вращения нижним рабочими дисками с абразивными режущими участками, а также выходное звено, выполненное в виде установленного на боковой поверхности нижнего рабочего диска кольца с профильным рабочим торцем. Сущность изобретения поясняется чертежом, где на фиг. 1 показана конструкция инструмента для обработки шариков, общий вид на фиг. 2 - разрез А-А на фиг. 1. Инструмент для обработки шариков состоит из нижнего 1 и верхнего 2 соосно расположенных рабочих дисков, на обращенных друг к другу поверхностях которых закреплены нижний 3 и верхний 4 абразивные сегменты. При этом на боковой поверхности нижнего рабочего диска 1 смонтировано кольцо 5 с профильным рабочим торцем 6. Это кольцо с нижним абразивным сегментом 3 образует круговую канавку 7 для накопления готовых шариков 8, выгружаемых через закрытое пробкой 9 отверстие 10 в нижнем рабочем диске 1. На наружной поверхности верхнего рабочего диска 2 закреплены кронштейн 11 с регулировочным винтом 12, головка которого входит в паз втулки 13, установленной с возможностью перемещения вдоль стойки 14 кронштейна 11. Во втулке 13 расположена ось 15, на которой через подшипник смонтирован ролик 16. На верхнем рабочем диске 2 закреплены также хомут 17 и штуцер 18, несущий камеру расширения 19 с тангенциальными соплами 20. Для загрузки заготовок 21 в рабочую зону 22 в верхнем рабочем диске 2 имеется отверстие 23, закрытое пробкой 24. 2 5049 1 Устройство работает следующим образом. Первоначально посредством хомута 17 прилагают относительное вращение верхнего диска 2, обеспечивая возможность его переносного возвратно-поступательного перемещения. Затем вращением регулировочных винтов 12 смещают верхний рабочий диск 2 вдоль его оси симметрии до получения требуемого расстояния 0 между верхним 2 и нижним 1 рабочими дисками при нахождении ролика 16 на возвышенности профильного рабочего торца 6. Далее открывают пробку 24 и посредством отверстия 23 загружают заготовки 21 в рабочую зону 22 и посредством штуцера 18 подают среду под давлением (например, сжатый воздух) в камеру расширения 19. Выходя через тангенциальные сопла 20, данная среда приводит в движение заготовки 21 с переносной скоростью вокруг оси симметрии нижнего 1 и верхнего 2 рабочих дисков вдоль абразивных сегментов 3 и 4. После этого приводят в движение нижний рабочий диск 1 (привод не показан) вместе с кольцом 5 и профильным рабочим торцем 6, который через ролик 16, ось 15, втулку 13, регулировочный винт 12 и кронштейн 11 вызывает переносное возвратно-поступательное перемещение верхнего рабочего диска 2 с верхним абразивным сегментом 4. В момент сближения рабочих дисков 1 и 2 друг относительно друга происходит смешение заготовок к их оси симметрии, а при увеличении расстояния между дисками заготовка смещается от упомянутой оси. По мере обработки исходная заготовка 21 превращается в шарик 8, который в момент приобретения заданного размера 0 выходит с рабочей зоны 22 и попадает в наклонную канавку 7. При накоплении шариков в канавке 7 открывают пробку 9 и через отверстие 10 выгружают готовые шарики. При использовании предлагаемого инструмента заготовки в процессе обработки постоянно находятся в контакте с режущими участками и на них дополнительно воздействует рабочее усилие, равное весу верхнего рабочего диска и установленных на нем деталей. Причем это рабочее усилие может быть увеличено до необходимых значений за счет приложения давления к верхнему рабочему диску. Отмеченное позволяет существенно повысить производительность обработки шариков из хрупких материалов. Источники информации 1. Семибратов М.Н. Технология оптических деталей. -М. Машиностроение, 1978. С. 361. 2. А.с. 1775274 СССР, МКИ 5 В 24 В 11/02. Автоматическая линия для обработки шариков / И.П. Филонов, А.С. Козерук, А.Н. Нахват (СССР). -15.11.92. Бюл.42. - 9 с. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B24B 11/02

Метки: обработки, шариков, инструмент

Код ссылки

<a href="https://by.patents.su/3-5049-instrument-dlya-obrabotki-sharikov.html" rel="bookmark" title="База патентов Беларуси">Инструмент для обработки шариков</a>

Предыдущий патент: Пищевая добавка для колбасных изделий (варианты)

Следующий патент: Установка для приготовления и транспортировки эмульсии в гидросистему

Случайный патент: Пеногенератор