Кокиль для получения длинномерных заготовок

Номер патента: U 7648

Опубликовано: 30.10.2011

Авторы: Казаневская Ирина Николаевна, Чурик Михаил Николаевич, Андрушевич Андрей Александрович

Текст

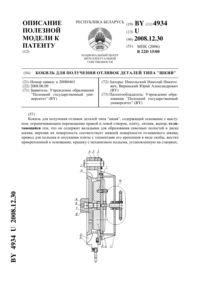

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ КОКИЛЬ ДЛЯ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК(71) Заявитель Государственное научное учреждение Институт порошковой металлургии(72) Авторы Андрушевич Андрей Александрович Казаневская Ирина Николаевна Чурик Михаил Николаевич(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(57) Кокиль для получения длинномерных заготовок, включающий нижнюю плиту, полуформы, составной стержень, отличающийся тем, что части составного стержня не жестко закреплены болтами на сплошной рейке с возможностью расширения при нагреве в продольном направлении полости кокиля.(56) 1. Дубинин Н.П. и др. Кокильное литье Справочное пособие. - М. Машиностроение,1967. - С. 200-208. 2. Вейник А.И. Кокиль. - Минск Наука и техника, 1972. - С. 15, 28-30. 3. А.с. СССР 1 764797, 1992. 4. Степанов Ю.А., Баландин Г.Ф., Рыбкин В.А. Технология литейною производства Специальные виды литья. - М. Машиностроение, 1983. - С. 74-75, 80-84. Фиг. 1 Полезная модель относится к области литейного производства и может быть использована при изготовлении длинномерных профильных заготовок, например литьем в кокиль. 76482011.10.30 Известна металлическая форма - кокиль, в которой при эксплуатации в условиях повторяющихся циклических нагреваний и охлаждений на рабочих и охлаждаемых поверхностях возникают значительные термические напряжения растяжения-сжатия. С увеличением размеров получаемой отливки и соответственно кокиля величины этих напряжений могут превышать даже предел прочности материала кокиля. В результате чего происходит необратимая деформация деталей и узлов кокиля, а в некоторых случаях появление трещин, что снижает срок службы литейной оснастки, уменьшает точность получаемых отливок и затрудняет ее работу 1. Для снижения возникающих термических напряжений, особенно при изготовлении длинномерных отливок, применяют принцип расчленения металлической формы 2. При поперечном расчленении кокиля изгибающие напряжения растяжения-сжатия существенно уменьшаются, что позволяет практически исключить пластическую деформацию отдельных частей кокиля и многократно увеличить срок его службы до появления усталостных трещин. Недостатком известного устройства является сложность конструкции, большое количество деталей и трудоемкость их закрепления, высокая точность изготовления отдельных узлов и резьбовых соединений, что затрудняет его эксплуатацию. Известен кокиль для прокатных валков, в котором его корпус выполнен из кольцевых секторов на длину отливки 3. Недостатком такого устройства является также сложность конструкции и трудоемкость крепления кольцевых секторов при сборке кокиля. Наиболее близким по достигаемому результату является кокиль с вертикальной плоскостью разъема, преимущественно для отливок сложной конфигурации, состоящий из двух полуформ, нижней плиты, металлического составного стержня 4. Недостатками известного устройства являются повышенная точность и трудоемкость в изготовлении стержня, сложность в обслуживании при сборке и разборке кокиля. Это затрудняет эксплуатацию и обслуживание кокиля, повышаются трудозатраты на фиксацию формообразующих элементов при эксплуатации устройства. Задачей полезной модели является изменение конструкции, повышение качества и удобства обслуживания кокиля при получении длинномерных профильных литых заготовок. Технический результат достигается тем, что кокиль для получения длинномерных профильных заготовок, включающий нижнюю плиту, полуформы, составной стержень,дополнительно содержит сплошную металлическую рейку, к которой прикреплены болтами отдельные части стержня с возможностью их расширения в продольном направлении при нагреве при заливке металла. Стержни могут быть выполнены различной конфигурации в зависимости от требуемого профиля литых заготовок. Сущность полезной модели поясняется чертежами, где на фиг. 1 показан общий вид кокиля, на фиг. 2 - разрез А-А на фиг. 1. Кокиль содержит полуформы 1, составные части стержня (составной стержень) 2, рейку 3 с отверстиями под болты, фиксирующие болты 4, нижнюю плиту 5. Кокиль представлен в собранном состоянии, механизм фиксации (на фигурах не показан) сжимает полуформы 1 и отдельные части составного стержня 2, прикрепленные не жестко болтами 4 к сплошной направляющей рейке 3. Внутри металлической формы образуется единая рабочая полость, соответствующая конфигурации и размерам получаемой длинномерной заготовки. Кокиль работает следующим образом. На нижней плите 5 собирают полуформы 1. Полуформы 1 и составной стержень 2 вместе с рейкой 3 разогревают и окрашивают краской на основе мела с помощью пульверизатора. Затем устанавливают стержень 2 внутри полуформ 1 по базовым поверхностям и производят сжатие полуформ механизмом фиксации кокиля. Составные части стержня 2 при их сжатии фиксируются по поверхностям полуформ 1 с возможностью расширения в продольном направлении при нагреве. 2 76482011.10.30 После заливки приготовленного металла в рабочую полость кокиля нагреваемые формообразующие части стержня 2 и полуформы 1 расширяются, увеличиваясь в размерах. Более интенсивно разогреваются части стержня, которые со всех поверхностей соприкасаются с затвердевающим металлом. Однако составной стержень не деформируется, так как возникающие термические напряжения не превышают предел текучести вследствие возможности свободного расширения отдельных частей стержня в продольном направлении. При этом получаемая заготовка также не деформируется и не подвергается разрушению в процессе затвердевания. После затвердевания и охлаждения металла ниже температуры кристаллизации составной стержень 2 удаляют, посредством механизма фиксации раскрывают полуформы 1,полученная заготовка извлекают из рабочей полости кокиля. Указанный результат выражается в том, что в предлагаемом кокиле отдельные части составного стержня прикреплены к сплошной металлической рейке с зазорами и возможностью расширения в продольном направлении. Выбор материала частей составного стержня и зазоров между ними производится в соответствии с требуемым тепловым режимом металлической формы, размерами и геометрией отливаемой длинномерной профильной заготовки, температурой заливаемого металла, значениями возникающих термических напряжений и т.п. Небольшие размеры отдельных частей стержня, исключение необходимости их точного сочленения, отсутствие значительных термических напряжений в предложенной конструкции кокиля, предотвращает коробление стержня, разрушение отливки при затвердевании и увеличивает срок эксплуатации кокиля. Качество и точность получаемых заготовок повышается. Технические параметры кокиля определяются размерами и геометрией получаемой литьем длинномерной профильной заготовки. Эксплуатация предложенного кокиля является стандартной. Однако за счет возможности простой установки составного стержня по поверхностям полуформ и исключения выпадения отдельных частей, прикрепленных к сплошной рейке, сложность процесса сборки металлической формы уменьшается с одновременным снижением трудоемкости эксплуатации кокильной оснастки и повышением производительности литья. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 3

МПК / Метки

МПК: B22D 15/00

Метки: заготовок, получения, длинномерных, кокиль

Код ссылки

<a href="https://by.patents.su/3-u7648-kokil-dlya-polucheniya-dlinnomernyh-zagotovok.html" rel="bookmark" title="База патентов Беларуси">Кокиль для получения длинномерных заготовок</a>

Предыдущий патент: Точечное паяное соединение

Следующий патент: Устройство для подачи порошкового материала в горелку

Случайный патент: Барабанная лебедка