Плазматрон

Номер патента: U 261

Опубликовано: 30.06.2001

Авторы: Лисовский Александр Леонидович, Константинов Валерий Михайлович, Гайкевич Александр Казимирович, Войтехович Валерий Александрович

Текст

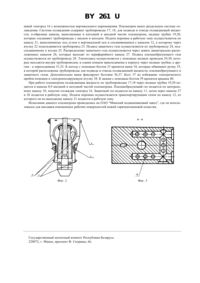

(12) ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ(71) Заявитель Полоцкий государственный университет(73) Патентообладатель Полоцкий государственный университет(57) Плазматрон для сварки и наплавки, содержащий электрод, расположенный в корпусе с электроизоляционной прокладкой, в котором выполнены каналы для подвода и отвода охлаждающей жидкости, плазмаобразующее сопло и каналы для подвода плазмаобразующего, защитного и транспортирующего газов и порошка,токоподводящие провода, подсоединенные к корпусу, отличающийся тем, что корпус выполнен из двух частей, разделенных электроизоляционной прокладкой, нижняя часть - анодная, в форме усеченной призмы,в теле которой выполнены плазмаобразующее сопло и мениск для образования защитной атмосферы, верхняя часть - катодная, каждая из частей имеет каналы для подвода и отвода охлаждающей жидкости, электрод выполнен в форме цельного стержня с возможностью вертикального перемещения в цанговой оправке, жестко закрепленной в катодной части корпуса, а выходные части каналов для подачи защитного и транспортирующего газов и порошка выполнены под углом к вертикальной оси.(56) 1. Патент Российской Федерации 2058865, МПК В 23 К 10/00, 1996, бюл.12. 2. Патент Российской Федерации 2060130, МПК В 23 К 10/00, 1996, бюл.14 (прототип). Фиг. 1 Полезная модель относится к области сварки и наплавки, в частности к конструкции плазматрона для сварки и наплавки сложнопрофильных деталей. 261 Известна конструкция плазматрона, содержащая электродный узел, плазмаобразующее сопло, изолятор,систему подвода газов и систему раздельного охлаждения электродного узла и плазмаобразующего сопла 1. Недостатком известной конструкции плазматрона является сложность его конструкции, в частности сложность системы охлаждения, представляющая собой щелевые проходные отверстия, а также сложность эксплуатации, обусловленная ненадежностью зажигания дуги. Известна конструкция плазматрона для сварки, резки и напыления, выбранная в качестве прототипа, содержащая корпус, плазмаобразующее и защитное сопла, выполненные в корпусе каналы подвода плазмаобразующего и защитного газов, полый электрод, неподвижно установленный в электроизоляционных втулках,имеющий единую систему охлаждения корпуса, электрода и плазмаобразующего сопла, токоподводящие провода, подсоединенные к корпусу 2. Недостатком известной конструкции является недостаточная надежность плазматрона, большое количество комплектующих узлов и, как следствие, значительное увеличение поперечных размеров и материалоемкости. Это делает невозможным применение плазматрона для сварки и наплавки в труднодоступных местах,затрудняет эксплуатацию, обслуживание и переналадку режимов. Также к недостаткам следует отнести единую систему охлаждения электрода, корпуса и плазмаобразующего сопла, что приводит к недостаточной эффективности охлаждения теплонагруженных элементов плазматрона. Кроме того, охлаждение плазмаобразующего и защитного сопл осуществляется через тепловой контакт в корпус, а также защитным и плазмаобразующим газами, что снижает эффективность охлаждения одних из самых теплонагруженных деталей плазматрона. Задачей полезной модели является расширение технологических возможностей, упрощение обслуживания и эксплуатации, повышение надежности работы и долговечности плазматрона. Указанная задача достигается тем, что плазматрон состоит из электрода, расположенного в корпусе с электроизоляционной прокладкой. В корпусе выполнены каналы для подвода и отвода охлаждающей жидкости, плазмаобразующее сопло и каналы для подвода плазмаобразующего, защитного и транспортирующего газов и порошка, токоподводящие провода, подсоединенные к корпусу. Корпус выполнен из двух частей,разделенных электроизоляционной прокладкой, нижняя часть анодная, в форме усеченной призмы, в теле которой выполнены плазмаобразующее сопло и мениск для образования защитной атмосферы, верхняя часть- катодная. Каждая из частей имеет каналы для подвода и отвода охлаждающей жидкости. Электрод выполнен в форме цельного стержня с возможностью вертикального перемещения в цанговой оправке, жестко закрепленной в катодной части корпуса. Выходные части каналов для подачи защитного и транспортирующего газов и порошка выполнены под углом к вертикальной оси. Сопоставительный анализ с прототипом показывает, что заявляемый плазматрон отличается тем, что корпус выполнен из двух частей, нижняя часть - анодная, в форме усеченной призмы, в теле которой выполнены плазмаобразующее сопло и мениск для образования защитной атмосферы, верхняя часть - катодная, каждая из частей имеет каналы для подвода и отвода охлаждающей жидкости. Анодная и катодная части разделены электроизоляционной прокладкой. Электрод выполнен в форме цельного стержня с возможностью вертикального перемещения в цанговой оправке, жестко закрепленной в катодной части корпуса. Выходные части каналов для подачи защитного и транспортирующего газов и порошка выполнены под углом к вертикальной оси. Раздельная система охлаждения анодной и катодной частей повышает надежность работы и долговечность плазматрона за счет более эффективного его охлаждения. Возможность вертикального перемещения электрода позволяет упростить обслуживание и эксплуатацию плазматрона. Расширение технологических возможностей плазматрона достигается за счет того, что его можно использовать как при ручной, так и при автоматической сварке и наплавке. Полезная модель поясняется чертежом, на котором представлены на фиг. 1 - продольное сечение главного вида плазматрона, на фигуре 2 - вид слева плазматрона, на фиг. 3 - сечение А-А фиг. 1. Плазматрон содержит анодную часть 1, катодную часть 2, разделенные электроизоляционной прокладкой 3, которые соединяются с помощью болтов 4,5, помещенных в электроизолирующие втулки 6,7. В анодной и катодной частях плазматрона выполнены п-образные каналы для подвода и отвода охлаждающей жидкости 8,9, подвода плазмаобразующего 10, защитного 11, транспортирующего 12 газов и наплавочного порошка, а также в анодной части плазматрона выполнены плазмаобразующее сопло 13 и мениск 14 для образования защитной атмосферы. В катодной части установлена цанговая оправка 15, в которой зажат цельный стерж 2 261 невой электрод 16 с возможностью вертикального перемещения. Плазматрон имеет раздельную систему охлаждения. Система охлаждения содержит трубопроводы 17, 18, для подвода и отвода охлаждающей жидкости, п-образные каналы, выполненные в катодной и анодной частях плазматрона, медные трубки 19,20,которые соединяют трубопроводы с анодом и катодом. Подача порошка в рабочую зону осуществляется по каналу 21, выполненному под углом к вертикальной оси и соединяющимся с каналом 12, к которому через втулку 22 подсоединяется трубопровод 23. Подвод защитного газа осуществляется по трубопроводу 24, подсоединенному к втулке 25. Распределение защитного газа осуществляется через девять диаметрально расположенных каналов 26, которые выходят из периферийного канала 27. Подвод плазмаобразующего газа осуществляется по трубопроводу 28. Токоподвод осуществляется с помощью медных проводов 29,30, которые находятся внутри трубопроводов, и одним концом присоединены к корпусу через медные трубки, а другим - к переходникам 31,32. К катоду с помощью болтов 33 крепятся щеки 34, которые обжимают ручку 35,в которой расположены трубопроводы для подвода и отвода охлаждающей жидкости, плазмаобразующего и защитного газов. Дополнительно щеки фиксируют болтами 36,37. Болт 37 во избежание электрического пробоя помещен в электроизолирующую втулку 38. К щекам с помощью болтов 39 крепится крышка 40. При работе плазматрона охлаждающая жидкость по трубопроводам 17,18 через медные трубки 19,20 подается в каналы 8,9 анодной и катодной частей плазматрона. Плазмаобразующий газ подается по центральному каналу 10, попутно охлаждая электрод 16. Защитный газ подается по каналу 11, затем через каналы 27 и 26 подается в рабочую зону. Подача порошка осуществляется транспортирующим газом по каналу 12, из которого он по выходному каналу 21 подается в рабочую зону. Испытания данного плазматрона проводились на ОАО Минский подшипниковый завод, где он использовался для наплавки изношенных рабочих поверхностей ножей горячештамповой оснастки. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: B23K 10/00

Метки: плазматрон

Код ссылки

<a href="https://by.patents.su/3-u261-plazmatron.html" rel="bookmark" title="База патентов Беларуси">Плазматрон</a>

Предыдущий патент: Каркас кабины транспортного средства

Следующий патент: Устройство для соединения трубопроводов

Случайный патент: Трамбовка для уплотнения грунта