Установка для обработки металлического порошка

Номер патента: U 10051

Опубликовано: 30.04.2014

Авторы: Дашкевич Владимир Георгиевич, Щербаков Вячеслав Геннадьевич, Константинов Валерий Михайлович

Текст

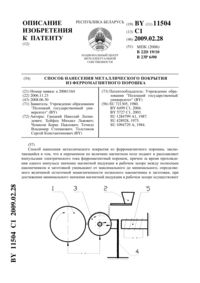

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТАНОВКА ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО ПОРОШКА(71) Заявитель Белорусский национальный технический университет(72) Авторы Константинов Валерий Михайлович Дашкевич Владимир Георгиевич Щербаков Вячеслав Геннадьевич(73) Патентообладатель Белорусский национальный технический университет(57) Установка для обработки металлического порошка, содержащая рабочую камеру с источником нагрева, расположенную в металлическом кожухе и теплоизолированную от него, питатель и приемник, расположенные коаксиально рабочей камере, отличающаяся тем, что источник нагрева выполнен в виде двух горизонтально расположенных электроизолированных электродов, рабочие концы которых находятся в центральной части рабочей камеры на расстоянии 10-15 мм друг от друга, а другие концы - в зажимах,установленных с возможностью перемещения в горизонтальном направлении по направляющим, закрепленным на металлическом кожухе. Полезная модель относится к порошковой металлургии, в частности к устройствам для обработки металлических порошков во взвешенном состоянии концентрированными потоками энергии. 100512014.04.30 Известна установка для обработки металлического порошка 1, включающая вакуумную камеру, пробоотборник с подводящей и отводящей течками, вакуумный ввод, контейнер для приема кондиционных порошков и пробоприемник. Корпус пробоотборника снабжен конусной направляющей, установленной под подводящей течкой с возможностью поворота, выпускными воронками, жестко закрепленными в его нижней части по окружности, и дополнительной герметичной камерой, причем конусная направляющая снабжена приводом вращения, размещенным в дополнительной камере, и выполнена с транспортным каналом, расположенным под углом к оси корпуса, а выпускные воронки связаны с пробоприемником и контейнером для приема кондиционных порошков. К недостаткам данной установки следует отнести сложность конструкции в связи с присутствием вакуумной камеры, отсутствие технической возможности обработки металлических материалов с размерами 0,51,0 мм и невозможность проведения высокотемпературной обработки материалов. Наиболее близким к предлагаемому по технической сущности является устройство для сфероидизации и укрупнения порошка 2, содержащее рабочую камеру в виде вертикальной трубчатой печи с составным нагревательным элементом и расположенные коаксиально печи питатель и бункер приема порошка. С целью улучшения качества порошка за счет снижения внутренней пористости и повышения стабильности фракционного состава устройство снабжено электродами и СВЧ-излучателем, нагревательный элемент выполнен составным и разделен симметрично на элементы, между которыми размещены электроизолированные электроды. Недостатком прототипа является то, что в нем можно обрабатывать материал только с малыми размерами (5-15 мкм) и невозможно проведение обработки диффузионнолегированных металлических порошков с размерами 0,5-1,0 мм. Технической задачей, которую решает полезная модель, является обеспечение возможности проведения обработки диффузионно-легированного металлического порошка с размерами 0,5-1,0 мм. Поставленная задача решается тем, что в установке для обработки металлического порошка, содержащей рабочую камеру с источником нагрева, расположенную в металлическом кожухе и теплоизолированную от него, питатель и приемник, расположенные коаксиально рабочей камере, источник нагрева выполнен в виде двух горизонтально расположенных электроизолированных электродов, рабочие концы которых находятся в центральной части рабочей камеры на расстоянии 10-15 мм друг от друга, а другие концы - в зажимах, установленных с возможностью перемещения в горизонтальном направлении по направляющим, закрепленным на металлическом кожухе. Сущность полезной модели поясняется фигурой, где изображен продольный разрез установки для обработки металлического порошка. Установка состоит из металлического кожуха 1, в котором расположена теплоизолированная волокнистым материалом 2 рабочая камера 3. Соосно и в горизонтальном направлении через металлический кожух 1 и теплоизолированный материал 2 к центру рабочей камеры 3 подведены графитовые электроды 4, изолированные керамическими втулками 5. Графитовые электроды 4 закреплены на изолированных зажимах типа крокодил 6. Регулирование зазора между графитовыми электродами 4 в рабочей камере 3 осуществляется с помощью перемещения изолированных зажимов 6 по направляющим 7, расположенным по краям металлического кожуха 1. В торцах графитовых электродов 4 при помощи изолированных зажимов 6 закреплены кабели, подключенные к дуговому выпрямителю типа ВД-306 (на фигуре не показаны). В верхней и нижней частях рабочей камеры 3 перпендикулярно графитовым электродам 4 расположены два отверстия. В верхнее отверстие вставлена стеклянная трубка 8, изолированная керамической втулкой 5. Зазор между графитовыми электродами 4 в рабочей камере 3 во время пуска и во время работы устройства регулируется при помощи визуального наблюдения через сварочный светофильтр 9 типа , распо 2 100512014.04.30 ложенный на лицевой стороне металлического кожуха 1, и перемещения изолированных зажимов 6 по направляющим 7. В нижней части рабочей камеры 3 расположен лоток 10 для приема обработанного металлического порошка. Установка для обработки металлического порошка работает следующим образом. Перед началом работы перемещаем изолированные зажимы 6 к центру рабочей камеры до контакта графитовых электродов 4. Переключаем работу дугового выпрямителя с холостого хода на рабочий и раздвигаем графитовые электроды 4 на расстояние 1015 мм для возникновения дуги. Контроль горения дуги и регулировку зазора между графитовыми электродами 4 регулируем через светофильтр 9. Для прогрева рабочей камеры 3 и равномерного горения дуги отводим 2 мин. Засыпаем диффузионно-легированный металлический порошок в питатель типа шнек (на фигуре не указан). Из питателя диффузионно-легированный металлический порошок равномерно подается в стеклянную трубку 8 и под действием силы тяжести попадает в рабочую камеру 3. В рабочей камере 3 диффузионно-легированный металлический порошок попадает в горящую дугу между графитовыми электродами 4 и полностью или частично расплавляется. Далее частично или полностью расплавленный диффузионно-легированный металлический порошок перемещается в нижнюю область рабочей камеры 3, где происходит его кристаллизация и охлаждение. Через отверстие, расположенное в нижней части рабочей камеры 3 и изолированное керамической втулкой 5 от теплоизолированного материала 2, обработанный диффузионно-легированный металлический порошок попадает в лоток 10, где происходит его окончательное охлаждение. Обработанный диффузионно-легированный металлический порошок из лотка 10 при помощи металлического совка перемещается в герметизированную тару. Для завершения работы на установке для обработки металлического порошка отключаем рабочий режим выпрямителя и отключаем его от сети. Таким образом, наличие в установке для обработки металлических порошков источника высокотемпературного воздействия в виде горящей дуги, образующейся между двумя соосно расположенными в горизонтальном направлении электроизолированными электродами, позволяет проводить обработку диффузионно-легированных металлических порошков с размерами 0,5-1,0 мм и получать диффузионно-легированный порошок с эвтектической структурой без тугоплавкой оболочки, что, в свою очередь, повышает технологические и эксплуатационные свойства покрытий, получаемых из данного порошка индукционной наплавкой. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 3

МПК / Метки

МПК: B22F 1/00

Метки: обработки, металлического, установка, порошка

Код ссылки

<a href="https://by.patents.su/3-u10051-ustanovka-dlya-obrabotki-metallicheskogo-poroshka.html" rel="bookmark" title="База патентов Беларуси">Установка для обработки металлического порошка</a>

Предыдущий патент: Вибросмеситель

Следующий патент: Имитатор костной ткани

Случайный патент: Кормоуборочный комбайн