Способ обработки сферических поверхностей

Номер патента: 2069

Опубликовано: 30.03.1998

Авторы: Чембрович Владимир Иванович, Козерук Альбин Степанович, Реут Татьяна Аркадьевна, Шамкалович Владимир Иванович, Филонов Игорь Павлович

Текст

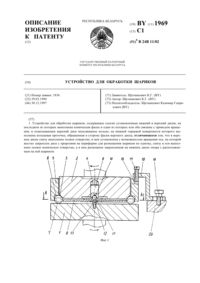

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ(71) Заявитель Белорусская государственная политехническая академия(73) Патентообладатель Белорусская государственная политехническая академия(57) Способ обработки сферических поверхностей путем планетарного вращения инструментальных втулок нижнего диска с установленными в их гнездах обрабатываемыми деталями и вращения вокруг своей оси симметрии верхнего инструментального диска, взаимодействующего с деталями торцевой поверхностью,отличающийся тем, что в процессе обработки верхнему инструментальному диску сообщают дополнительное колебательное движение в плоскости, перпендикулярной оси вращения инструментальных втулок. Изобретение относится к абразивной обработке и может быть использовано в подшипниковой промышленности для производства шариков и в оптическом приборостроении при изготовлении шаровидных линз. Известен способ обработки шаровидных линз 1, при котором детали размещают между планетарно перемещающейся шайбой и неподвижно закрепленным инструментальным диском к лункам. Недостатком данного способа является различный съем припуска с заготовок, находящихся в разных лунках. Это вызвано технологическими трудностями изготовления строго одинаковой глубины всех лунок,что приводит к неравномерному распределению рабочего усилия на детали в процессе их обработки и, сле 2069 1 довательно, к получению разноразмерных шариков. При реализации рассматриваемого способа происходит также неравномерный съем припуска на разных уступах одной и той же заготовки, причиной чему является отсутствие гарантированного многоосного ее вращения из-за наличия только планетарного перемещения планшайбы и значительных сил трения между обрабатываемой и обрабатывающей поверхностями, которые соприкасаются по шаровому слою. Известен также способ 2, при котором детали с полными сферическими поверхностями размещают между торцевой поверхностью вращающегося диска и внутренними поверхностями вращающихся втулок, установленных на основании с возможностью вращения вокруг своих осей и связанных с камерой расширения сжатого воздуха посредством сопел. Недостатком данного способа является то, что между деталями и инструментальным диском происходит точечный контакт, в результате чего на обработанной поверхности появляется погрешность, гранность. Кроме того, при реализации данного способа не представляется возможность управлять закономерностями съема припуска с обрабатываемой поверхности. Задача изобретения - повышение качества обработки. Поставленная задача достигается тем, что обработка полных сферических поверхностей осуществляется путем планетарного вращения инструментальных втулок нижнего диска с установленными в их гнезда обрабатываемыми деталями и вращения вокруг своей оси симметрии верхнего инструментального диска, взаимодействующего с деталями торцевой поверхностью, при этом в процессе обработки верхнему инструментальному диску сообщают дополнительное колебательное движение в плоскости, перпендикулярной оси вращения инструментальных втулок. Существенное отличие предлагаемого способа состоит в том, что при его осуществлении контакт между деталью и инструментом происходит по площадкам, в результате чего исключается погрешность гранность, а наличие колебательного движения верхнего инструментального диска способствует выравниванию путей трения в точках обрабатываемой поверхности деталей, расположенных в инструментальных втулках,закрепленных в центральной и краевой зонах нижнего диска. Выравнивание путей трения достигается за счет выхода на определенное время с зоны обработки деталей, находящихся в инструментальных втулках периферийной зоны, что обеспечивается путем регулирования величины амплитуды колебательного движения верхнего инструментального диска. На фиг.1 представлена схема реализации предлагаемого способа, на фиг.2 - вид А фиг.1 (без верхнего инструментального диска). Схема для реализации способа содержит нижний инструментальный диск 1, в котором установлены с возможностью вращения вокруг своей оси симметрии инструменты 2 с лунками для деталей 3 и верхний инструментальный диск 4 с поводком 5. Схема работает следующим образом после размещения деталей 3 в лунках инструментов 2 опускают верхний инструментальный диск 4 и в сферическое гнездо его хвостовика вводят шаровой наконечник поводка 5. Затем создают требуемое рабочее усилие Р и включают вращение инструментов 2 с лунками и инструментального диска 1, а также возвратно-качательное перемещение верхнего инструментального диска 4(приводы на рисунках не показаны). При этом под действием сил трения между деталями 3 и верхним инструментальным диском 4 последний совершает вращательное движение вокруг своей оси симметрии. Благодаря наличию всех этих движений обрабатываемая деталь 3 совершает гарантированное трехосное вращение, что создает условия для точного ее формообразования. Гарантированному многоосному вращению деталей способствует также существенное уменьшение сил трения в зоне контакта с инструментами 2, что беспечивается за счет вращения последних вокруг своей оси симметрии. Поскольку обрабатываемые детали находятся на разных расстояниях от оси симметрии нижнего инструментального диска, то они имеют неравную переносную скорость, что вызывает различную интенсивность съема припуска и является причиной получения разноразмерных изделий. Влияние отмеченного фактора дополнительно усиливается различием динамических условий для разных деталей. С целью уменьшения влияния этих явлений на точность формообразования в предлагаемом способе проводится замена местами деталей периферийной и центральной зон в пределах цикла обработки. Для иллюстрации предложенного способа проведено среднее и мелкое шлифование и полирование шариков диаметром 3 мм из стекла марки К-8. Шлифование выполнялось в три перехода водными суспензиями микропорошков М 20, М 14, М 10. Инструменты с лунками были изготовлены из чугуна. Режимы шлифования скорость вращения нижнего инструментального диска и инструментов с лунками - 75 об/мин при обработке микропорошками М 20, М 14 и 50 об/мин на стадии шлифования микропорошком М 10 время шлифования - 5, 7, 10 минут для микропорошков М 20, М 14 и М 10 соответственно прижимное усилие - 3 кг(шлифовалось 16 деталей). Полирование проводилось водной суспензией полирита инструментом из полировочной смолы марки СП-4. Режимы полирования скорость вращения нижнего инструментального диска и инструментов с лунками - 100 об/мин время полирования - 90 мин прижимное усилие - 2 кг (полировалось 16 деталей). Подача как шлифующей, так и полирующей суспензий осуществлялось вручную. Обрабтка де 2 2069 1 талей осуществлялась на базе плоскодоводочного станка 3 ПД 2 - 320 с регулированием скорости кривошипа в пределах от 30 до 20 об/ мин и величины амплитуды колебательного движения верхнего инструментального диска в диапазоне 50 - 90 минут. Результаты испытания приведены в таблице. Показатели качества стеклянных шариков Показатели качества Известный Точность формообразования, количество интерференционных колец Разноразмерность, мкм Класс чистоты, по ГОСТ 11141-76- Измерения проводились на вертикальном оптиметре. Заказ Тираж 20 экз. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 3 Способ обработки Предлагаемый 0,5 0,1

МПК / Метки

МПК: B24B 11/02

Метки: поверхностей, сферических, способ, обработки

Код ссылки

<a href="https://by.patents.su/3-2069-sposob-obrabotki-sfericheskih-poverhnostejj.html" rel="bookmark" title="База патентов Беларуси">Способ обработки сферических поверхностей</a>

Предыдущий патент: Станок для обработки оптических поверхностей

Следующий патент: Магнитометр

Случайный патент: Измельчитель зерна