Способ изготовления труб из термореактивной пресс-массы

Номер патента: 18407

Опубликовано: 30.08.2014

Авторы: Колдаева Светлана Николаевна, Екименко Алексей Николаевич, Полищук Людмила Николаевна, Васюта Валентин Алексеевич, Колдаев Юрий Николаевич, Колдаев Олег Юрьевич

Текст

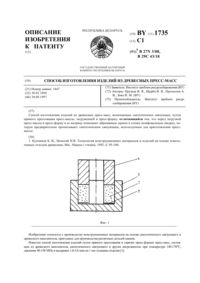

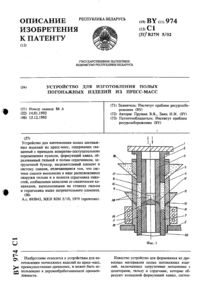

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТЕРМОРЕАКТИВНОЙ ПРЕСС-МАССЫ(71) Заявитель Учреждение образования Мозырский государственный педагогический университет имени И.П.Шамякина(72) Авторы Колдаева Светлана Николаевна Васюта Валентин Алексеевич Екименко Алексей Николаевич Колдаев Юрий Николаевич Колдаев Олег Юрьевич Полищук Людмила Николаевна(73) Патентообладатель Учреждение образования Мозырский государственный педагогический университет имени И.П.Шамякина(56) ПРУШАК В.Я. и др. Технология древесно-полимерных композитов для деталей машин. Информтрибо, 1992. - С. 94-95.950298 , 1997.2041817 1, 1995. КОЛДАЕВА С.Н. и др. Материалы,оборудование и ресурсосберегающие технологии. Материалы международной научно-технической конференции. - Могилев, 2009. - Ч. 1. - С. 213214.(57) Способ изготовления труб из термореактивной пресс-массы, включающий смешивание древесных частиц с термореактивным полимерным связующим и продавливание смеси под давлением через обогреваемый канал, отличающийся тем, что дополнительно в пресс-массу вводят смесь соли высшей жирной кислоты, имеющей температуру плавления ниже температуры отверждения термореактивного полимерного связующего, и графита, взятых в соотношении 51, в количестве 1,6-2,5 от массы смеси древесных частиц с термореактивным полимерным связующим. Изобретение относится к производству погонажных изделий (труб, направляющих и др.) из полимерных композиционных материалов и может быть применено в деревообрабатывающей и химической промышленности. Известен способ изготовления изделий из измельченной древесины, включающий прессование в пресс-форме открытого типа при температуре 1455 С и давлении 3040 МПа с выдержкой 1-1,5 мин на 1 мм толщины изделия 1. Этот способ отличается низкой производительностью и невозможностью варьирования длины готовых изделий. 18407 1 2014.08.30 Известен также способ изготовления погонажных изделий из древесно-полимерных пресс-масс, включающий смешивание древесных частиц с термореактивным полимерным связующим и продавливание смеси через обогреваемый канал 2. Этот способ также отличается низкой производительностью, кроме того, для него характерна недостаточная стабильность свойств по длине изделия. Основной причиной указанных недостатков является трение пресс-массы о стенки формующего канала. Наиболее близким по технической сущности является способ получения погонажных изделий методом плунжерной экструзии в металлической матрице 3 (прототип) с введением в композицию в качестве внутренней смазки солей высших жирных кислот с температурой плавления ниже температуры отверждения термореактивного связующего. Последний способ позволяет в определенной мере устранить вышеназванные недостатки, однако требуемое при этом количество стеарата цинка составляет до 4 мас. . Вводимая в таком количестве сухая смазка значительно снижает физико-механические свойства изделий, получаемых указанным способом. Задача, на решение которой направлено данное техническое решение, заключается в повышении производительности процесса прессования, достижении стабильности свойств по длине изделия, а также устранении нежелательного влияния целевых модификаторов(сухих смазок) на свойства изделия. Поставленная задача решается за счет того, что в способе изготовления труб из термореактивной пресс-массы, включающем смешивание древесных частиц с термореактивным полимерным связующим и продавливание смеси под давлением через обогреваемый канал, дополнительно в пресс-массу вводят смесь соли высшей жирной кислоты, имеющей температуру плавления ниже температуры отверждения термореактивного полимерного связующего, и графита, взятых в соотношении 51, в количестве 1,6-2,5 от массы смеси древесных частиц с термореактивным полимерным связующим. Пример 1. В пресс-массу влажностью 0,9-3,1 , содержащую предварительно смешанные измельченную древесину в количестве 73 и связующее в виде фенолформальдегидной смолы марки ЛБС-3 в количестве 27 по сухому остатку, добавляли 1,6 мас.смеси стеарата цинка (температура плавления 130 С) и графита. Подготовленную массу перемешивали до равномерного распределения смеси сухих смазок, а затем под давлением проталкивали через формующий канал, нагретый до температуры 155 С (температура поликонденсации фенолформальдегидной смолы составляет 150160 С). Удельное давление прессования составляло 5565 МПа, скорость перемещения при формовании изделия - 3540 мм/мин. Пример 2. В пресс-массу указанного выше состава добавляли 2,5 мас.смеси стеарата цинка и графита. Способ формования оставался прежним. В этом случае удельное давление прессования снизилось до 3050 МПа, а скорость равномерного перемещения при формовании изделия составила 7585 мм/мин. Пример 3. В пресс-массу влажностью 0,83,1 , включающую 73 измельченной древесины,27 связующего в виде фурфуролацетонового мономера с 9 бензокислоты в качестве отвердителя, добавили 1,7 смеси полиметиновой кислой меди, температура плавления которой 120 С, и графита. Полученную массу проталкивали под давлением через формующий канал, температура которого составляла 165170 С (температура полимеризации фурфуролацетонового мономера - 150160 С). Скорость прессования составляла 7585 мм/мин, давление прессования - 5060 МПа. Полученные данные сведены в таблицу. Они характеризуют предлагаемый способ в сравнении с прототипом. 18407 1 2014.08.30 Удельное Скорость Содержание солей давление прессожирных кислот (стеа- прессования,рата цинка) вания,мм/мин МПа 1,6 в смеси с графи 3035 4560 том в соотношении 51 2,5 в смеси с графи 2027 7585 том в соотношении 51 1 без графита (по 3234 4050 прототипу) 4 без графита (по 2628 5060 прототипу) Твердость НБ,МПа/м 2105 Участки запрессовки Начало Конец Твердость определялась в пределах одной запрессовки. Для определения границ одной прессовки порции материала были разделены фторопластовой пленкой. Первая величина характеризует твердость материала, находившегося под пуансоном, вторая - на расстоянии высоты прессовки. Источники информации 1. Свиткин М.З., Щедро Д.А. Технология изготовления изделий из измельченной древесины. - М. Лесная промышленность, 1976. - С. 132. 2. Гарасевич Г.И., Семеновский А.А. Формованные изделия из древесно-клеевой композиции. - М. Лесная промышленность, 1972. - С. 65. 3. Прушак В.Я., Колдаева С.Н., Михайлов М.И. Технология древесно-полимерных композитов для деталей машин / Под ред. д-ра техн. наук, профессора Сысоева П.В. - Информтрибо, 1992. - С. 94-95 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 3

МПК / Метки

МПК: C08L 97/02, B27N 5/02

Метки: пресс-массы, труб, изготовления, термореактивной, способ

Код ссылки

<a href="https://by.patents.su/3-18407-sposob-izgotovleniya-trub-iz-termoreaktivnojj-press-massy.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления труб из термореактивной пресс-массы</a>

Предыдущий патент: Композиция для получения огнезащитно-огнетушащего состава для борьбы с лесными или торфяными пожарами

Следующий патент: Медно-никелевый сплав

Случайный патент: Способ лечения псевдокисты поджелудочной железы у млекопитающего в эксперименте