Способ получения пористого проницаемого материала

Номер патента: 11820

Опубликовано: 30.04.2009

Авторы: Шабалинский Андрей Александрович, Александров Валерий Михайлович

Текст

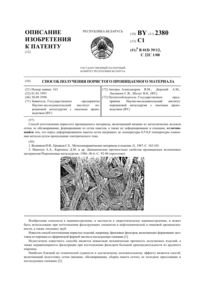

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА(71) Заявитель Государственное научное учреждение Институт порошковой металлургии(72) Авторы Александров Валерий Михайлович Шабалинский Андрей Александрович(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(57) Способ получения пористого проницаемого материала из металлических волокон,включающий получение сеток, их раскрой, сборку в пакет и деформирование, отличающийся тем, что перед деформированием пакет сеток вакуумируют, пропитывают термополимеризующимся материалом и сушат, а деформирование осуществляют гидродинамическим методом в диапазоне давлений 100-150 МПа. Изобретение относится к области порошковой металлургии, в частности к способам получения пористых проницаемых материалов, и может быть использовано при изготовлении фильтров и различного рода капиллярных структур, применяемых в энергетике,легкой, химической и пищевой промышленности. Известен способ получения ППМ из различного рода дискретных материалов, включающий формование заготовок различными методами и их последующее спекание 1. Недостатками известной технологии являются высокая энергоемкость, обусловленная необходимостью проведения технологической операции спекания заготовок при температурах 0,85-0,90 температуры плавления одного из компонентов, а также высокая стоимость данной операции в связи с необходимостью применения уникального печного оборудования, дорогостоящих защитных атмосфер и материалов для изготовления технологической оснастки. Известен также способ получения ППМ из металлических сеток 2, включающий получение сетки, ее раскрой, сборку в пакеты, вакуумирование пакета сеток, прессование и последующее спекание. 11820 1 2009.04.30 Недостатки способа - низкая производительность, высокая стоимость технологического оборудования, необходимость разработки и применения специального оборудования. Наиболее близким к заявляемому является способ изготовления ППМ из металлических и полимерных волокон, включающий вязание сетки, ее раскрой и сборку в пакет, холодное деформирование и термообработку ниже температуры плавления полимерных волокон 3. Недостатками данного способа являются невысокая механическая прочность, сложность и трудоемкость технологических операций, что обусловлено сложностью операции спекания и выделением токсичных продуктов при деструкции полимерных волокон в результате нагрева. Технической задачей изобретения является повышение физико-механических свойств,снижение трудоемкости и энергоемкости изготовления ППМ и изделий на их основе. Поставленная задача достигается тем, что в заявляемом способе получения ППМ из металлических волокон, включающем получение сеток, их раскрой, сборку в пакет и деформирование, согласно изобретению, перед деформированием пакет сеток вакуумируют,пропитывают термополимеризующимся материалом и сушат, а деформирование осуществляют гидродинамическим методом в диапазоне значений 100-150 МПа. Повышение физико-механических свойств ППМ достигается в результате того, что в процессе импульсной обработки, например, гидродинамическим методом под действием импульсных нагрузок происходит разогрев металлических волокон с одновременным формированием между ними металлических контактов, определяющих уровень значений физико-механических свойств ППМ. Термополимеризующийся материал в процессе пропитки плакирует поверхность волокон и одновременно заполняет поровое пространство ППМ. В результате нагрева ППМ наряду с формированием металлических контактов повышается вязкость полимеризующегося материала и одновременно площадь и прочность контактов между частицами, образующими металлический каркас. В результате повышается комплекс физико-механических свойств ППМ. В результате проведенных исследований установлено, что при гидродинамическом формовании под давлением до 100 МПа количества выделяемого тепла недостаточно для полимеризации пропитывающего материала и формирования качественных металлических контактов между отдельными волокнами в том случае, если давление выше 150 МПа пористость заготовки составляет не более 15-20 , появляется закрытая и тупиковая пористость и образец становится непроницаемым для потока жидкости и газа. На основании результатов проведенных исследований установлено, что в результате импульсной обработки гидродинамическим методом, сопровождаемой выделением тепла и формированием прочных плакированных термополяризующимся материалом металлических контактов, сокращается продолжительность технологического процесса в результате исключения операции спекания. Сущность изобретения поясняется примером. Пример Из холоднотянутой проволоки коррозионностойкой стали аустенитного класса Х 18 Н 9 диаметром 55 мкм на вязальном полуавтомате ПВРКкл.10 изготавливали вязаную сетку плетения ластик. Сетку раскраивали на заготовки размером 100100 мм, собирали пакет из 10 слоев заготовок, после чего пакет вакуумировали в специальной емкости и пропитывали раствором термополимеризующегося материала, в качестве которого использована эпоксидная смола. После пропитки образец в течение 8-10 мин сушили на воздухе, помещали в специальную оснастку и подвергали обработке давлением. Деформирование заготовки осуществляли гидродинамическим методом на гидродинамической установке марки ГДМ-150 в диапазоне давлений 100-150 МПа. После прессования образцы извлекали из оснастки, производили их визуальный осмотр и по известным методикам исследовали 2 11820 1 2009.04.30 свойства. В качестве показателя физико-механических свойств выбрана прочность на разрыв в таблице приведены полученные экспериментальные результаты, а также данные о продолжительности технологического процесса. Объект Давление, Пористость, Прочность на Время технологичеобразца исследования МПа разрыв, МПа ского процесса, ч 1 Прототип 27 50,2 2,3 Предлагаемый 2 90 38,3 61,3 0,5 способ 3 100 30,2 72,4 4 120 28,1 78,5 5 150 25,6 82,3 6 200 15,3 87,1 Источники информации 1. Пористые порошковые материалы и изделия из них / П.А. Витязь, В.М. Капцевич,В.К. Шелег. - Мн. Высш. школа, 1987. - С. 95-103. 2. Пористые проницаемые материалы Справ. изд. / Под ред. Белова С.В. - М. Металлургия, 1987. - С. 210-212. 3. Патент 6128 , МПК 22 1/08 // Бюл.2. - 2004 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 3

МПК / Метки

МПК: B21F 27/00, C22C 1/08

Метки: способ, материала, проницаемого, пористого, получения

Код ссылки

<a href="https://by.patents.su/3-11820-sposob-polucheniya-poristogo-pronicaemogo-materiala.html" rel="bookmark" title="База патентов Беларуси">Способ получения пористого проницаемого материала</a>

Предыдущий патент: Светосильный объектив

Следующий патент: Способ повышения стойкости графитированных электродов к окислению при высоких температурах

Случайный патент: Многослойная монолитная стена