Способ подачи топлива в камеру сгорания и форсунка для его осуществления

Текст

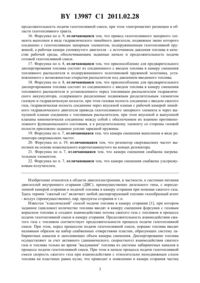

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОДАЧИ ТОПЛИВА В КАМЕРУ СГОРАНИЯ И ФОРСУНКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(71) Заявитель Голубев Владимир Иосифович(72) Автор Голубев Владимир Иосифович(73) Патентообладатель Голубев Владимир Иосифович(57) 1. Способ подачи топлива в камеру сгорания, при котором заданное количество топлива и сжатого газа вводят в камеру смешения форсунки и создают взаимодействие потока сжатого газа с топливом в процессе подачи готовой газотопливной смеси в камеру сгорания, отличающийся тем, что подготавливают предварительную газотопливную смесь путем организации в камере смешения активного взаимодействия сжатого газа и топлива в периоды между процессами подачи готовой газотопливной смеси. 13987 1 2011.02.28 2. Способ по п. 1, отличающийся тем, что для подготовки предварительной газотопливной смеси в камере смешения организуют непрерывный инерционный и/или принудительный поток сжатого газа и в этот поток вводят предварительно диспергированное топливо. 3. Способ по п. 2, отличающийся тем, что топливо начинают вводить непосредственно после окончания процесса подачи готовой газотопливной смеси или, по меньшей мере,не позже чем после прохождения половины периода между упомянутыми процессами,при этом продолжительность ввода топлива устанавливают 0,3-0,1 периода между этими процессами. 4. Способ по п. 2, отличающийся тем, что топливо вводят непрерывно в течение установленного периода времени в количестве, соответствующем количеству топлива,подаваемого дискретно за тот же период времени. 5. Способ по п. 2, отличающийся тем, что в готовой газотопливной смеси создают дополнительную турбулентность в газотопливном тракте форсунки. 6. Способ по п. 2, отличающийся тем, что на газотопливную смесь в камере смешения воздействуют энергией сверхвысоких частот или тепловой энергией, или энергией ультразвуковых колебаний, или комбинацией упомянутых энергий. 7. Форсунка для подачи топлива в камеру сгорания, содержащая корпус со снабженной вводами сжатого газа и топлива камерой смешения, выполненной с возможностью соединения с камерой сгорания в процессе подачи готовой газотопливной смеси через снабженный газотопливным запорным элементом газотопливный тракт, отличающаяся тем, что камера смешения снабжена средствами для создания в ней предварительной газотопливной смеси в периоды между процессами подачи готовой газотопливной смеси. 8. Форсунка по п. 7, отличающаяся тем, что средства для создания предварительной газотопливной смеси включают приспособления для создания в камере смешения инерционного и/или принудительного потока сжатого газа, или приспособления для предварительного диспергирования топлива, или одновременно и то и другое. 9. Форсунка по п. 7, отличающаяся тем, что газотопливный запорный элемент снабжен приводом и установлен на выходе газотопливного тракта. 10. Форсунка по п. 8, отличающаяся тем, что приспособление для создания инерционного потока сжатого газа выполнено в виде снабженного газовым соплом ввода сжатого газа,тангенциально установленного относительно камеры смешения цилиндрической формы. 11. Форсунка по п. 8, отличающаяся тем, что приспособление для создания инерционного потока сжатого газа выполнено в виде снабженного ребрами ротора турбинного типа. 12. Форсунка по п. 8, отличающаяся тем, что приспособление для создания принудительного потока сжатого газа выполнено в виде снабженного ребрами полого ротора,установленного с возможностью взаимодействия с вращающимся магнитным полем. 13. Форсунка по п. 8, отличающаяся тем, что приспособление для создания принудительного потока сжатого газа выполнено в виде набора ферритовых сфер с возможностью их взаимодействия с вращающимся магнитным полем. 14. Форсунка по п. 7, отличающаяся тем, что газотопливный тракт снабжен направляющими элементами, создающими в нем круговое движение потока готовой газотопливной смеси, обратное круговому движению потока предварительной газотопливной смеси в камере смешения привод газотопливного запорного элемента выполнен в виде гидравлического линейного двигателя, подвижное звено которого соединено с газотопливным запорным элементом, подпружиненным газотопливной пружиной, а рабочая камера упомянутого двигателя - с управляемым источником давления топлива. 15. Форсунка по п. 9, отличающаяся тем, что привод газотопливного запорного элемента выполнен в виде электромагнита, подвижное звено которого соединено с газотопливным запорным элементом, подпружиненным газотопливной пружиной, а обмотка электромагнита - с управляемым источником тока, обеспечивающим заданные начало и 2 13987 1 2011.02.28 продолжительность подачи газотопливной смеси, при этом электромагнит размещен в области газотопливного тракта. 16. Форсунка по п. 9, отличающаяся тем, что привод газотопливного запорного элемента выполнен в виде гидравлического линейного двигателя, подвижное звено которого соединено с газотопливным запорным элементом, подпружиненным газотопливной пружиной, а рабочая камера упомянутого двигателя - с источником давления топлива в качестве рабочей среды, обеспечивающим заданные начало и продолжительность подачи готовой газотопливной смеси. 17. Форсунка по п. 8, отличающаяся тем, что приспособление для предварительного диспергирования топлива состоит из соединенного с вводом топлива в камеру смешения топливного распылителя и подпружиненного золотниковой пружиной золотника, установленного с возможностью открытия распылителя под давлением вводимого топлива. 18. Форсунка по п. 8, отличающаяся тем, что приспособление для предварительного диспергирования топлива состоит из соединенного с вводом топлива в камеру смешения топливного распылителя и установленного перед топливным распылителем гидравлического аккумулятора, содержащего разделенные подвижным разделительным элементом газовую и гидравлическую полости, при этом газовая полость соединена с вводом сжатого газа, гидравлическая полость соединена через впускной клапан с рабочей камерой линейного гидравлического двигателя привода газотопливного запорного элемента и через выпускной клапан соединена с топливным распылителем, при этом впускной и выпускной клапаны кинематически соединены между собой с обеспечением их взаимно противоположного функционального состояния, а к разделительному элементу со стороны газовой полости приложено заданное усилие зарядной пружины. 19. Форсунка по п. 7, отличающаяся тем, что камера смешения выполнена в виде резонатора сверхвысоких частот. 20. Форсунка по п. 19, отличающаяся тем, что резонатор сверхвысоких частот выполнен на основе коаксиального короткозамкнутого на концах резонатора. 21. Форсунка по п. 7, отличающаяся тем, что камера смешения снабжена нагревательным элементом. 22. Форсунка по п. 7, отличающаяся тем, что камера смешения снабжена ультразвуковым излучателем. Изобретение относится к области двигателестроения, в частности, к системам питания двигателей внутреннего сгорания (ДВС), преимущественно дизельного типа, с неразделенной камерой сгорания и подачей топлива в камеру сгорания при помощи сжатого газа. Здесь термин сжатый газ включает любой диспергирующий топливо газообразный агент- воздух (преимущественно), пар, продукты сгорания и т.п. Известен классический способ подачи топлива в камеру сгорания 1, при котором заданное (цикловое) количество топлива вводят в камеру смешения форсунки с газовым впрыском топлива и создают взаимодействие потока сжатого газа с топливом в процессе подачи газотопливной смеси в камеру сгорания. Продолжительность взаимодействия сжатого газа с топливом соответствует продолжительности процесса подачи газотопливной смеси. При этом, перед процессом подачи газотопливной смеси, порцию топлива вводят наливным образом на набор снабженных отверстиями пластин, образующих систему лабиринтных каналов и заполняющих объем камеры смешения. Диспергирование топлива осуществляют за счет активного (динамического, скоростного) взаимодействия сжатого газа и топлива только во время выдувания топлива из системы лабиринтных каналов в процессе подачи газотопливной смеси. При этом в начале процесса подачи газотопливной смеси скорость сжатого газа при взаимодействии с относительно неподвижным слоем топлива на пластинах равна нулю, что приводит к появлению в камере сгорания частиц 3 13987 1 2011.02.28 топлива в виде крупных фракций. Это обстоятельство ухудшает экологические характеристики двигателя и существенно ограничивает частоту вращения двигателя (требуется достаточное время на испарение и догорание крупных фракций). Известен способ подачи топлива в камеру сгорания 2 (прототип), при котором заданное количество топлива вводят в камеру смешения форсунки с газовым впрыском топлива и создают взаимодействие потока сжатого газа с топливом в процессе подачи газотопливной смеси в камеру сгорания. Продолжительность взаимодействия сжатого газа с топливом соответствует продолжительности процесса подачи газотопливной смеси. При этом порцию топлива вводят наливным образом на дно камеры смешения непосредственно перед процессом подачи газотопливной смеси в камеру сгорания. Активное взаимодействие сжатого газа с топливом возникает при периодическом соединении камеры смешения с источником сжатого газа (при помощи газового запорного элемента с электрическим приводом), при котором фронт сжатого газа проходит через объем камеры смешения, а продолжительность процесса подачи газотопливной смеси соответствует продолжительности процесса ввода сжатого газа. Но и в этом случае процесс диспергирования топлива за счет активного взаимодействия сжатого газа и топлива происходит фактически только в период выдувания сжатым газом находящегося на дне камеры смешения топлива.(Необходимо отметить, что прототип предназначен для работы с легким топливом и с относительно небольшим давлением сжатого газа). Здесь начальная скорость сжатого газа в момент начала взаимодействия с топливом формально не равна нулю (есть определенный разбег до контакта с топливом, так как объем камеры смешения больше объема, занимаемого топливом). Тем не менее дисперсность и однородность газотопливной смеси (особенно более тяжелых топлив и при повышенной частоте вращения двигателя) остаются неудовлетворительными, так как в начальной фазе образования газотопливной смеси сжатый газ вытесняет существенную часть поданного топлива из камеры смешения в жидком виде через установленный в начале газотопливного тракта бесприводной (автоматический) шариковый клапан и начальная фаза процесса подачи газотопливной смеси в камеру сгорания характеризуется избытком частиц топлива в виде относительно крупных фракций, что приводит к неудовлетворительным характеристикам двигателя с точки зрения экологии, экономичности и быстроходности. Особенно эти недостатки становятся заметными при работе на тяжелом топливе и с ростом частоты вращения двигателя, т.е. когда из времени периода установившегося процесса подачи начинает вычитаться конечное время переходных процессов. Иначе говоря, становятся заметными такие физические свойства сжатого газа в качестве диспергирующего агента, как существенно меньшая скорость распространения перепада давления и многократно больший объем газотопливной смеси по сравнению с несжимаемым топливом. Продолжительность переходного процесса зависит, в основном, от перепада давлений сжатого газа и в камере сгорания, параметров всего газового тракта, прежде всего такого параметра, как время - сечение, и составляет существенную часть периода процесса подачи газотопливной смеси на частотах вращения двигателя, превышающих 1000 об./мин. Общая продолжительность периодов переходного и стационарного процессов образования газотопливной смеси определяется установленной продолжительностью периода процесса подачи газотопливной смеси в камеру сгорания. Так, например, при работе ДВС по термодинамическому циклу, близкому к циклу с постоянным давлением, продолжительность периода процесса подачи газотопливной смеси в камеру сгорания по углу поворота коленчатого вала может достигать 40,что соответствует при 3000 об./мин примерно 2,2 мс. Продолжительность переходного процесса, в этом случае, может составлять 0,3-0,5 продолжительности периода процесса подачи газотопливной смеси в камеру сгорания. При этом, как уже отмечалось, отрицательную роль играет то, что в камере смешения перед началом процесса подачи скорость сжатого газа, начинающего скоростное взаимодействие с топливом, мала и, учитывая массу крупных фракций топлива, переходной процесс образования газотопливной смеси про 4 13987 1 2011.02.28 текает неудовлетворительно. Вследствие этого наличие в камере сгорания крупных фракций топлива приводит к задержке воспламенения с последующим скачком давления (объемная фаза сгорания), к появлению окислов азота, несгоревших углеводородов и твердых частиц в выхлопных газах в количестве, не удовлетворяющем прежде всего современным жестким экологическим нормам (тем более перспективным), а также к появлению стуков и увеличению механических потерь. Одновременно затягивается также процесс диффузионного догорания топлива, при этом уменьшается полезная работа продуктов сгорания,особенно с увеличением частоты вращения рабочего вала двигателя, что снижает топливную экономичность и быстроходность двигателя. Задача, решаемая предлагаемым способом подачи топлива в камеру сгорания и вариантами его конкретного осуществления при помощи форсунок с газовым впрыском топлива, улучшение экологических характеристик двигателя, повышение его экономичности и быстроходности. Решение этой задачи базируется на получении основного технического результата, заключающегося прежде всего в улучшении дисперсности и однородности газотопливной смеси до ее подачи в камеру сгорания, а также в увеличении в ее составе топлива в паровой фазе за счет предварительного активного взаимодействия сжатого газа и топлива в течение относительно длительного времени, т.е. в подготовке предварительной газотопливной смеси, при этом газотопливная смесь, поступающая в камеру сгорания,может быть определена как готовая (конечная) газотопливная смесь. Этому процессу способствует также возможность подвода дополнительной энергии того или иного вида в камеру смешения. Одновременно в связке достигается и дополнительный технический результат - увеличение рабочей частоты форсунки (и двигателя) как за счет уменьшения времени задержки воспламенения и диффузионного догорания, так и переходного процесса в период процесса подачи готовой газотопливной смеси в камеру сгорания. Взяв за основу известный способ подачи топлива в камеру сгорания, при котором заданное количество топлива вводят в камеру смешения и создают взаимодействие потока сжатого газа с топливом в процессе подачи готовой газотопливной смеси в камеру сгорания, достижение основного технического результата заключается в том, что перед упомянутым известным процессом подготавливают предварительную газотопливную смесь путем организации активного взаимодействия сжатого газа и топлива в периоды между процессами подачи готовой газотопливной смеси. Активное взаимодействие сжатого газа и топлива может быть осуществлено различным образом. В частности, для подготовки предварительной газотопливной смеси в камере смешения организуют непрерывный инерционный или/и принудительный поток сжатого газа и в этот поток вводят топливо в диспергированном виде. При этом достигается увеличение дисперсности и содержание паровой фазы в предварительной газотопливной смеси, приводящее к дальнейшему росту этих показателей в готовой газотопливной смеси. Например, топливо начинают вводить непосредственно после окончания процесса подачи готовой газотопливной смеси или, по меньшей мере, не позже чем после прохождения половины периода между упомянутыми процессами, при этом продолжительность ввода топлива устанавливают 0,5-0,1 периода между этими процессами. Возможен также вариант, при котором топливо вводят непрерывно в течение установленного периода времени в количестве, соответствующем количеству топлива, подаваемого дискретно за тот же период времени. Такой вариант работы форсунки может быть предпочтителен при медленно меняющейся нагрузке двигателя, например при его работе в качестве привода электрогенератора. Улучшение дисперсности готовой газотопливной смеси достигается также тем, что в газотопливном тракте для нее создают дополнительную турбулентность. Существенное улучшение дисперсности предварительной газотопливной смеси, увеличение содержания топлива в паровой фазе, а также содержания активных радикалов может быть получено при вводе в камеру смешения дополнительной энергии, в частности,5 13987 1 2011.02.28 когда в камеру смешения вводят энергию сверхвысоких частот или тепловую энергию,или энергию ультразвуковых колебаний, или комбинацию упомянутых энергий. Известна форсунка с газовым впрыском топлива 1, работающая по классическому способу работы. Форсунка содержит корпус со снабженной вводами сжатого газа и топлива камерой смешения, соединяемой с камерой сгорания в процессе подачи готовой газотопливной смеси через снабженный газотопливным запорным элементом газотопливный тракт. Газотопливный запорный элемент снабжен приводом и выполнен в виде установленной в конце газотопливного тракта запорной иглы, а привод выполнен в виде рычажно-кулачкового механизма, обеспечивающего подъем иглы с фиксированными началом и продолжительностью. Недостаток форсунки - механический, с жестко фиксированными параметрами привод запорной иглы, ограничивающий как рабочую частоту форсунки, так и возможность влияния на режим ее работы и, соответственно, на параметры сгорания. Существенными недостатками являются также ненадежное подвижное уплотнение запорной иглы со стороны привода и, как следствие, утечка сжатого газа, а также возможность зависания запорной иглы. Известна также форсунка с газовым впрыском топлива 2 (прототип). Форсунка содержит корпус со снабженной вводами сжатого газа и топлива камерой смешения, соединяемой в процессе подачи готовой газотопливной смеси с камерой сгорания через содержащий газотопливный запорный элемент газотопливный тракт. Газотопливный запорный элемент выполнен в виде установленного в начале газотопливного тракта самодействующего (т.е. без внешнего привода) шарикового клапана, а газотопливный тракт выполнен в виде простого цилиндрического канала. Форсунка содержит также управляющие подачей топлива и сжатого газа в камеру смешения, снабженные электромагнитными приводами соответственно топливный и газовый запорные элементы. В этой форсунке электромагнитный привод может обеспечить повышенную рабочую частоту форсунки и позволяет оперативно влиять на режим работы и параметры сгорания. Однако инерционность деструкции топлива из состояния сплошной жидкости за короткий период процесса образования готовой газотопливной смеси и упрощенные камера смешения и газотопливный тракт не позволяют получить хорошую дисперсность готовой газотопливной смеси и физически ограничивают рабочую частоту форсунки. Основной технический результат - увеличение дисперсности и однородности (гомогенности) готовой газотопливной смеси - достигается в предлагаемом способе подачи топлива в камеру сгорания, при котором заданное количество топлива и сжатого газа вводят в камеру смешения и создают взаимодействие потока сжатого газа с топливом в процессе подачи готовой газотопливной смеси в камеру сгорания. Но перед этим подготавливают предварительную газотопливную смесь путем организации в камере смешения активного взаимодействия сжатого газа и топлива в периоды между процессами подачи готовой газотопливной смеси. К дополнительному техническому результату можно отнести также расширение функциональных и компоновочных возможностей используемых форсунок (т.е. расширение конструктивной базы) за счет вариантов частных способов подачи топлива в камеру сгорания и их конструктивного воплощения. Основной технический результат достигается тем, что форсунка с газовым впрыском топлива, содержащая корпус со снабженной вводами сжатого газа и топлива камерой смешения, выполненной с возможностью соединения с камерой сгорания в процессе подачи готовой газотопливной смеси через снабженный газотопливным запорным элементом газотопливный тракт, согласно изобретению, камера смешения снабжена средствами для создания в ней предварительной газотопливной смеси в периоды между процессами подачи готовой газотопливной смеси. Средства для создания предварительной газотопливной смеси включают приспособления для создания в камере смешения инерционного или/и принудительного потока сжатого газа, или приспособления для предварительного диспергирования топлива, или одновременно и то, и другое. 6 13987 1 2011.02.28 Очевидно, что наибольший эффект улучшения качества предварительной газотопливной смеси достигается при одновременном активном скоростном взаимодействии потока сжатого газа и частиц диспергируемого топлива. При этом происходит не только предварительная деструкция топлива, но такие полезные эффекты, как испарение и сатурации(насыщения газом) топлива. Фактически, процесс образования предварительной газотопливной смеси может быть начат с момента окончания процесса подачи готовой газотопливной смеси. При этом длительность этого процесса определяется конкретными условиями и, в общем случае, может продолжаться вплоть до начала процесса следующей подачи готовой газотопливной смеси. Предложенное выполнение форсунки дает возможность, в конечном счете, существенно улучшить качество готовой газотопливной смеси, а также приводит к уменьшению времени переходных процессов, так как топливо уже прошло предварительное диспергирование и находится в движении. Не исключена также возможность ввода в камеру смешения дополнительной энергии и возникновения в этот период контролируемых предпламенных реакций с появлением в газотопливной смеси промежуточных продуктов (альдегидов, свободных радикалов, перекисей), облегчающих воспламенение готовой газотопливной смеси в камере сгорания. При этом существенно уменьшается время диффузионного сгорания, а также практически исчезают отрицательные эффекты объемного сгорания, такие как взрывной рост давления и температуры вспышки, что, соответственно, приводит к минимизации количества вредных веществ в выхлопных газах ДВС, прежде всего окислов азота, а также углеводородов,твердых частиц и сажи. Одновременно появляется возможность увеличения быстроходности двигателя за счет уменьшения времени диффузионного сгорания, при уменьшении ударных нагрузок и, соответственно, механических потерь увеличить в ней содержание топлива в паровой фазе, преимущественно, за счет многократного увеличения времени скоростного и теплового взаимодействия частиц топлива и сжатого газа. (Действительно,период подготовки предварительной газотопливной смеси может соответствовать времени поворота коленчатого вала на угол, величина которого может достигать 320 при двухтактном цикле работы ДВС и 680 - при четырехтактном цикле. При 3000 об./мин это составляет, соответственно, 38 мс и 18 мс, что в 17 и 8 раз больше 2,2 мс - продолжительности процесса подачи газотопливной смеси, соответствующему углу поворота вала ДВС на 40).(Опасность вспышки в процессе подготовки предварительной газотопливной смеси в камере смешения при использовании сжатого воздуха затруднена его сравнительно низкой температурой и многократным избытком топлива, выходящим за пределы воспламенимости предварительной газотопливной смеси. При этом дополнительно во вводе сжатого газа может быть размещен известный пламегасящий элемент, например, в виде сетки). Для уменьшения влияния переходных процессов газотопливный запорный элемент снабжен приводом и установлен на выходе газотопливного тракта. Приспособление для создания инерционного или/и принудительного потока сжатого газа в камере смешения может быть выполнено различным образом. Например, приспособление для создания инерционного потока сжатого газа может быть выполнено в виде снабженного газовым соплом ввода сжатого газа, тангенциально установленного относительно камеры смешения цилиндрической формы. Возможен также вариант, при котором приспособление для создания инерционного потока сжатого газа может быть выполнено в виде снабженного ребрами ротора турбинного типа. При этом вращение ротора по инерции (и потока сжатого газа) обусловлено энергией, полученной при прохождении сжатого газа в период процесса подачи газотопливной смеси. Возможен также вариант, при котором приспособление для создания принудительного потока сжатого газа может быть выполнено в виде снабженного ребрами полого ротора,установленного с возможностью взаимодействия с вращающимся магнитным полем. Такое поле может быть создано обмоткой и магнитопроводом, выполненными, например, по аналогии со статором асинхронного электродвигателя. 7 13987 1 2011.02.28 Возможен также вариант, при котором приспособление для создания принудительного потока сжатого газа может быть выполнено в виде набора ферритовых сфер, размещенного с возможностью взаимодействия ферритовых сфер с вращающимся магнитным полем. Такое поле может быть создано так же, как и в предыдущем варианте, по аналогии со статором асинхронного электродвигателя. Необходимо также отметить, что возможна также комбинация приспособлений для создания инерционного и принудительного потока сжатого газа. Для использования энергии обратного (направленного в камеру смешения) потока сжатого газа, возникающего из-за скачка давления при резком закрытии газотопливного запорного элемента, газотопливный тракт снабжен направляющими элементами (например,винтовыми каналами, ребрами), создающими в нем круговое движение потока готовой газотопливной смеси, обратное круговому движению потока предварительной газотопливной смеси в камере смешения. При этом достигается также дополнительная деструкция готовой газотопливной смеси за счет создаваемой турбулентности при ее подаче. Предлагаемая форсунка может иметь различные варианты выполнения привода газотопливного запорного элемента. В общем случае этот привод может быть выполнен с использованием механического, электромагнитного, гидравлического или пневматического действия на подвижное звено привода, соединенное (или объединенное) с газотопливным запорным элементом. Преимущество по быстродействию и возможности оперативной регулировки имеют электромагнитный и гидравлический приводы. В варианте с электромагнитным приводом газотопливного запорного элемента его привод может быть выполнен в виде электромагнита, подвижное звено которого соединено с газотопливным запорным элементом, подпружиненным газотопливной пружиной, а обмотка электромагнита - с управляемым источником тока, обеспечивающим заданные начало и продолжительность подачи готовой газотопливной смеси. При этом, с целью увеличения рабочей частоты форсунки путем уменьшения массы подвижных частей привода,электромагнит размещен в области газотопливного тракта. Такой привод газотопливного запорного элемента позволяет быстро, точно и в широких пределах устанавливать начало и продолжительность подачи готовой газотопливной смеси в камеру сгорания с применением электронных систем управления. В варианте с гидравлическим приводом газотопливного запорного элемента его привод может быть выполнен в виде гидравлического линейного двигателя, подвижное звено которого соединено с газотопливным запорным элементом, подпружиненным газотопливной пружиной, а рабочая камера упомянутого двигателя - с источником давления топлива в качестве рабочей среды, обеспечивающим заданные начало и продолжительность подачи готовой газотопливной смеси. Источником давления топлива может быть, например, известный топливный насос высокого давления (ТНВД). Быстродействие и точность этого привода, возможность устанавливать в необходимых пределах начало и продолжительность подачи готовой газотопливной смеси в камеру сгорания практически не уступают электромагнитному приводу, превосходя его по простоте и надежности. Здесь,однако, применение электронного управления требует промежуточных устройств (можно вынесенных), преобразующих электрический сигнал в соответствующие параметры подачи рабочей среды. (Возможно также выполнение привода газотопливного запорного элемента с использованием в качестве рабочей среды сжатого газа с соответствующим приращением давления, при этом усложняется система подачи сжатого газа и уменьшается быстродействие привода). Предлагаемая форсунка может иметь также различные варианты выполнения приспособления для предварительной деструкции топлива в процессе ввода топлива в камеру смешения. Так как топливо подается в камеру смешения предварительно и процесс ввода возможен в течение достаточно длительного периода, то в общем случае ввод топлива не критичен к переходным процессам и управление процессом ввода топлива может быть 8 13987 1 2011.02.28 вынесено за пределы форсунки, что дает удобный и оперативный доступ для регулировки и ремонта. При этом размещение узла управления параметрами процесса ввода топлива возможно как за пределами форсунки, так и в самой форсунке, с использованием, в общем случае, механического, электромагнитного, гидравлического или пневматического действия на регулирующий элемент. (Более того, возможен непрерывный процесс ввода топлива в камеру смешения в количестве, пропорциональном нагрузке двигателя, так как период процесса подачи готовой газотопливной смеси, как уже отмечалось, во много раз меньший, чем период между процессами подач). В варианте с размещением управления параметрами процесса ввода топлива за пределами форсунки и размещение в форсунке топливного регулирующего элемента с гидравлическим приводом средство для ввода топлива (в диспергированном виде) может состоять из соединенного с вводом топлива в камеру смешения топливного распылителя и подпружиненного золотниковой пружиной золотника, установленного с возможностью открытия распылителя под давлением топлива (вводимого от внешнего управляемого источника давления, т.е. с регулируемыми началом и продолжительностью подачи). В варианте с размещенным в форсунке управлением процесса ввода топлива и размещенным за пределами форсунки управлением процесса подачи готовой газотопливной смеси при гидравлических приводах топливного регулирующего элемента и газотопливного запорного элемента приспособление для ввода топлива в диспергированном виде может состоять из соединенного с вводом топлива в камеру смешения топливного распылителя и установленного перед топливным распылителем гидравлического аккумулятора,содержащего разделенные подвижным разделительным элементом газовую и гидравлическую полости. При этом газовая полость соединена с вводом сжатого газа, гидравлическая полость соединена через впускной клапан с рабочей камерой линейного гидравлического двигателя привода газотопливного запорного элемента и через выпускной клапан соединена с топливным распылителем. При этом впускной и выпускной клапаны кинематически соединены между собой с обеспечением их взаимно противоположного функционального состояния (т.е. если один открыт, второй закрыт и наоборот). Для установки в гидравлической полости начального давления (зарядки) к разделительному элементу со стороны газовой полости приложено заданное усилие зарядной пружины. Начальное давление в гидравлической полости должно превышать давление срабатывания газотопливного запорного элемента. Таким образом, при открытии газотопливного запорного элемента одновременно поступает через впускной клапан в гидравлическую полость порция топлива, а при закрытии газотопливного запорного элемента топливо начинает поступать через распылитель в камеру смешения. Так как рабочая камера двигателя привода газотопливного запорного элемента соединена с источником давления топлива с регулируемыми началом и продолжительностью подачи, то порция топлива задается источником давления, а продолжительность подачи в топливный канал - начальным давлением в гидравлической полости и параметрами топливного распылителя. Очевидно, что общая разовая подача топлива от источника давления определяется порцией топлива, подаваемой в ввод топлива, а также объемом (минимально возможным) рабочей камеры двигателя привода газотопливного запорного элемента. Быстродействие этого варианта гидравлического привода топливного запорного элемента равно быстродействию привода газотопливного запорного элемента. Однако возможность влияния на начало и продолжительность подачи топлива во ввод топлива довольно ограничена, но, как уже отмечалось, этот фактор не является критичным при вводе топлива в камеру смешения. Здесь важно то, что достигается возможность автоматическгого ввода топлива сразу после закрытия газотопливного запорного элемента, а период ввода может быть достаточно большим. При этом управление форсункой упрощается, так как управляется только подача газотопливной смеси. Возможна также интенсификация подготовки предварительной газотопливной смеси тем, что в камеру смешения вводят дополнительную энергию. Дополнительная энергия 9 13987 1 2011.02.28 может быть различного вида, например энергия сверхвысокочастотного электромагнитного поля (СВЧ), тепловая энергия, энергия ультразвуковых колебаний. В частности, в качестве пространства для взаимодействия СВЧ поля на топливо может быть использован внутренний объем камеры смешения при выполнении ее в виде резонатора сверхвысоких частот, например, на основе коаксиального резонатора. При использовании энергии СВЧ возможно положительное изменение свойств топлива на молекулярном уровне. Для увеличения в составе предварительной газотопливной смеси топлива в паровой фазе и облегчения пуска двигателя в условиях низких температур камера смешения может быть снабжена тепловым нагревательным элементом. При этом нагревательный элемент может быть выполнен в виде нагреваемой электрическим током цилиндрической обмотки,теплоизолированной со стороны корпуса форсунки. Возможно также дополнительное диспергирующее воздействие на предварительную газотопливную смесь за счет установки в камере смешения ультразвукового излучателя того или иного вида. Во всех вариантах выполнения форсунки возможно ее выполнение с размещение после газотопливного запирающего элемента распыливающего элемента, например, в виде сопловой пластины. Сущность технического предложения поясняется с помощью чертежей форсунки и вариантов ее выполнения. На фиг. 1 показано схематически общее устройство форсунки. На фиг. 2 показан разрез форсунки, снабженной приспособлением для создания в камере смешения инерционного газового потока в виде тангенциального газового сопла, а также снабженной гидравлическим приводом газотопливного запорного элемента в виде тарельчатого клапана и подводом энергии СВЧ. На фиг. 3 показан разрез форсунки, снабженной приспособлением для создания в камере смешения инерционного потока сжатого газа в виде снабженного ребрами ротора турбинного типа, а также снабженной гидравлическим приводом газотопливного запорного элемента и вводом в камеру смешения тепловой энергии. На фиг. 4 показан разрез форсунки, снабженной приспособлением для создания в камере смешения принудительного потока сжатого газа в виде снабженного ребрами полого ротора электродвигателя, а также снабженной электромагнитным приводом газотопливного запорного элемента. Показано также возможное положение в камере смешения ультразвукового пьезокерамического дискового излучателя. На фиг. 5 показан разрез фрагмента форсунки с камерой смешения, содержащей набор ферритовых сфер и топливный распылитель с подпружиненным золотником. На фиг. 6 показан разрез фрагмента форсунки с гидравлическим аккумулятором и впускным и выпускным клапанами. Форсунка, в самом общем виде, (фиг. 1) содержит корпус 1, в котором размещена камера смешения 2, соединена каналами 3 (могут отсутствовать) с газотопливным трактом 4,который, в свою очередь, примыкает к камере сгорания 5. Камера смешения 2 имеет ввод сжатого газа 6 и ввод топлива 7. После газотопливного тракта 4 установлен газотопливный запорный элемент 8 с приводом 9, а камера смешения 2 снабжена приспособлением 10 для создания инерционного или/и принудительного потока сжатого газа. В частности, ввод топлива 7 снабжен топливным распылителем 11. Газотопливный тракт 4 может быть снабжен распыливающим элементом 12 (типа сопловой пластины). Во вводе сжатого газа 6 может быть установлен пламегаситель 13, а в привод 9 газотопливного запорного элемента 8 обычно входит газотопливная пружина 14. В первом варианте конкретного выполнения форсунки по фиг. 1 с приспособлением 10 для создания инерционного потока сжатого газа приспособление 10 представлено на фиг. 2 и выполнено в виде щелевых газовых сопел 15, установленных тангенциально на 10 13987 1 2011.02.28 цилиндрической стенке тороидальной камеры смешения 2, соединенной каналами 3 с газотопливным трактом 4. Во втором варианте конкретного выполнения форсунки по фиг. 1 со средством 10 для создания инерционного потока сжатого газа средство 10 представлено на фиг. 3. Средство 10 выполнено в виде ротора 16 турбинного типа, снабженного решетчатыми ребрами 17. Ввод сжатого газа 6 переходит в направляющие щели 18 (сопла), а сам ротор 16 установлен на шариковых опорах с регулирующим винтом (позиции не обозначены). Камера смешения 2 соединена каналами 3 с газотопливным трактом 4, который снабжен связанным с ним через каналы 3 а участком 4 а с расположенными в нем направляющими элементами 27, создающими также дополнительную турбулентность газотопливной смеси. В третьем варианте конкретного выполнения форсунки по фиг. 1 со средством 10 для создания принудительного потока сжатого газа средство 10 представлено на фиг. 4. Средство 10 выполнено в виде взаимодействующего с вращающимся магнитным полем полого ротора 19, снабженного решетчатыми ребрами 20. Это поле создается обмоткой 21 и магнитопроводом 22 (например, по аналогии со статором асинхронного электродвигателя). Обмотка 21 соединена через разъем 23 с источником переменного тока заданной частоты(не показан). Камера смешения 2 соединена каналами 3 с газотопливном трактом 4, в конце которого размещен связанный с ним через каналы 3 а участок 4 а с расположенными в нем направляющими элементами 27, создающими также дополнительную турбулентность газотопливной смеси. Одновременно направляющие элементы 27 задают строго линейное перемещение газотопливного запорного элемента 8. В четвертом варианте конкретного выполнения форсунки по фиг. 1 со средством 10 для создания принудительного потока сжатого газа представлено на фиг. 5 фрагментом форсунки, аналогичной фиг. 4. Средство 10 выполнено в виде набора ферритовых сфер 24(диаметром примерно 1 мм), взаимодействующих с вращающимся магнитным полем, создаваемого обмоткой 21 и магнитопроводом 22, аналогичных предыдущему варианту. Обмотка 21 соединена через разъем 23 с источником переменного тока заданной частоты(не показан). Для защиты обмотки 21 и магнитопровода 22 от износа ферритовые сферы 24 помещены в керамический стакан 25. Камера смешения 2 соединена каналами 3 (отверстиями) с газотопливным трактом 4, при этом каналы 3 могут быть прикрыты защитным экраном 26. Все варианты конкретного выполнения форсунок могут быть снабжены направляющими элементами 27, создающими круговое движение готовой газотопливной смеси, обратное круговому движению газотопливной смеси в камере смешения 2, при этом направление каналов 3 должно соответствовать направляющим элементам 27. Варианты конкретного выполнения в форсунке по фиг. 1 приводов 9 газотопливного запорного элемента 8 представлены на фиг. 2, 3, 4. При этом каждый из вариантов привода 9 может быть использован (с соответствующими конструктивными доработками) с любым из четырех рассмотренных выше вариантов выполнения в форсунке по фиг. 1 средства 10 для создания инерционного или/и принудительного потока сжатого газа. Так, например(фиг. 2) в первом конкретном варианте конкретного выполнения форсунки по фиг. 1 привод 9 газотопливного запорного элемента 8 представлен в виде линейного гидравлического двигателя (позиция не обозначена), подвижное звено 28 которого соединено с газотопливным запорным элементом 8, в качестве которого использован тарельчатый клапан 29,подпружиненный газотопливной пружиной 14. Рабочая камера 30 упомянутого двигателя соединена через управляющий канал 31 с управляемым источником давления топлива(фиг. 3) во втором конкретном варианте выполнения форсунки по фиг. 1 привод 9 газотопливного запорного элемента 8 выполнен аналогично представленному на фиг. 2, за исключением того, что газотопливный запорный элемент 8 имеет вид запорной иглы и 13987 1 2011.02.28 снабжен направляющими элементами 27, а усилие газотопливной пружины 14 может устанавливаться при помощи сменных шайб 32(фиг. 4) в третьем конкретном варианте выполнения форсунки по фиг. 1 привод 9 газотопливного запорного элемента 8 представлен в виде электромагнита (позиция не обозначена), подвижное звено которого 33 соединено с газотопливным запорным элементом 8, подпружиненным газотопливной пружиной 14. Электромагнит размещен в области газотопливного тракта 4 и образован магнитопроводом 34 и обмоткой 35, соединенной через разъем 36 с управляемым источником тока (не показан)(фиг. 5) в четвертом конкретном варианте выполнения форсунки по фиг. 1 привод 9 представлен аналогично фиг. 4. Варианты конкретного соединения ввода топлива 7 и топливного распылителя 11(фиг. 1, 2, 3, 4), при управлении процессом ввода топлива в камеру смешения 2 в самой форсунке, представлены на фиг. 5, 6. Так, например(фиг. 5) ввод топлива в камеру смешения 2 выполнен через размещенный в вводе топлива 7 перед топливным распылителем 11 золотник 37, подпружиненный золотниковой пружиной 38. Положение золотника 37 и усилие золотниковой пружины 38 регулируются,соответственно, опорным винтом 39 и нажимным винтом 40(фиг. 6) ввод топлива в камеру смешения 2 выполнен через размещенный во вводе топлива 7 перед топливным распылителем 11 гидравлический аккумулятор (позиция не обозначена), содержащий подвижный разделительный элемент 41 (выполненный в виде сильфона), который разделяет газовую полость 42 и гидравлическую полость 43. Газовая полость соединена газовым каналом 44 с вводом сжатого газа 6, а гидравлическая полость 43 соединена через впускной клапан 45 и впускной канал 46 с рабочей камерой 30 своего линейного гидравлического двигателя привода газотопливного запорного элемента 8 (не показаны), при этом упомянутый двигатель может быть выполнен аналогично представленному на фиг. 2 или фиг. 3. Гидравлическая полость 43 также соединена через переходной канал 47 выпускной клапан 48 и ввод топлива 7 с топливным распылителем 11 (не показан). К разделительному элементу 41 приложено усилие зарядной пружины 49, задаваемое зарядным винтом 50 и установочным винтом 51. Впускной клапан 45 и выпускной клапан 48 соединены между собой (в данном варианте жестко) и подпружинены клапанной пружиной 52 с клапанным винтом 53. Конкретные варианты ввода дополнительной энергии в камеру смешения 2 сравнительно просто могут быть выполнены в форсунках, использующих средство 10 для создания инерционного потока сжатого газа. Так, например(фиг. 2) внутренняя поверхность стенок камеры смешения 2 покрыта тонким хорошо проводящим слоем, например, меди, образующим полуволновой замкнутый на концах коаксиальный резонатор СВЧ 54. Его геометрические размеры конструктивно приемлемы при использовании промышленной частоты 2,45 ГГц (длина резонатора примерно 60 мм). Подводящий от генератора СВЧ (не показан) энергию электромагнитных колебаний коаксиальный кабель 55 связан с резонатором 54 индуктивной связью при помощи петли связи 56,размещенной в области максимума магнитной составляющей электромагнитного поля,при этом резонатор 54 снабжен для настройки на резонансную частоту настроечным винтом 57(фиг. 3) на внутренней стенке камеры смешения 2 размещен нагревательный элемент(позиция не обозначена), выполненный в виде цилиндрической обмотки 58, отделенной слоем теплоизоляции 59 от корпуса 1 форсунки. Обмотка 58 соединена через разъем 60 с источником тока (не показан). Необходимо отметить, что в вариантах форсунок с вращающимся магнитным полем(фиг. 4, 5) дополнительная тепловая энергия поступает от нагрева обмотки и магнитопровода(фиг. 4) на торцевой стенке камеры смешения 2 размещен дисковый пьезокерамический излучатель ультразвуковых колебаний 61, соединенный через разъем 62 с генератором ультразвуковых колебаний (не показан). 12 13987 1 2011.02.28 Работа форсунки, в общем случае, происходит следующим образом (фиг. 1). Камера смешения 2 постоянно соединена через ввод сжатого газа 6 (при необходимости, содержащий пламегаситель 13) с источником сжатого газа (ресивером), поддерживающим давление (6,5-8) МПа. В начальный момент работы привод 9 перемещает газотопливный запорный элемент 8 и соединяет газотопливный тракт 4 с камерой сгорания 5 на установленный период процесса подачи газотопливной смеси. В этот период сжатый газ проходит через камеру смешения 2, каналы 3, газотопливный тракт 4, распылитель 12 в камеру сгорания 5. После окончания подачи в данный период сжатого газа газотопливная пружина 14 перемещает газотопливный запорный элемент 8 в исходное положение и отсоединяет газотопливный тракт 4 от камеры сгорания 5. При этом в камере смешения 2 при помощи средства 10 создается инерционный или принудительный (или и тот, и другой) поток сжатого газа. В этот период в поток сжатого газа через ввод топлива 7 и распылитель топлива 11 вводится топливо под давлением (9-11) МПа, которое через распылитель 11 впрыскивается (например, при помощи гидравлического аккумулятора фиг. 6) в движущийся сжатый газ, при этом происходит их динамическое взаимодействие с образованием предварительной газотопливной смеси. При следующем соединении камеры смешения 4 с камерой сгорания 5 уже движущаяся предварительная газотопливная смесь поступает с большой скоростью через каналы 3 в камеру смешения 4, где дополнительно диспергируется и превращается в готовую газатопливную смесь. Дисперсность готовой газотопливной смеси также увеличивается при прохождении ее через распыливающий элемент 12 (сопловую пластину). Количество сжатого газа должно быть достаточным для продувки топливной полости 2 и камеры смешения 4. При резкой остановке подачи сжатого газа в конце подачи(продувки) возникает в плоскости газотопливного запорного элемента 8 скачек давления,который возвращается в топливную полость через каналы 3 и может быть использован для поддержки движения сжатого газа в топливной полости 2 в период между подачами готовой газотопливной смеси. Особенности работы конкретных вариантов форсунок заключаются в следующем(фиг. 2) в период подачи готовой газотопливной смеси сжатый газ через газопровод 6 и щелевые газовые сопла 15 поступает с большой скоростью в топливную полость 2. Так как сопла 15 установлены тангенциально, то в топливной полости 2 возникает вихревое движение сжатого газа. После окончания подачи газотопливной смеси возникшее вихревое движение сжатого газа сохраняется по инерции, чему способствуют увеличенная плотность (удельная масса) сжатого газа, а также действие упомянутых скачков давления,поступающих в топливную полость через направляющие элементы 27 и согласованные с ними по направлению каналы 3. Для перемещения газотопливного запорного звена в виде тарельчатого клапана 29 подают в заданный момент через управляющий канал 31 в рабочую камеру 30 топливо (в качестве рабочей среды) от, например, ТНВД. Подвижное звено 28,соединенный с тарельчатым клапаном 29 перемещаются и камера смешения 4 соединяется с камерой сгорания 5, а тарелка клапана 29 и его клапанное гнездо образуют кольцевой распылитель готовой газотопливной смеси. Для дополнительной подготовки предварительной газотопливной смеси путем ее объемного нагрева и воздействия на молекулярном уровне подводится электромагнитная энергия СВЧ в топливную полость 2, образующую,как уже отмечалось, коаксиальный полуволновой короткозамкнутый на концах резонатор 54. При подаче в кабель 55 электромагнитной энергии СВЧ в петле связи 56 возникает преимущественно магнитная составляющая электромагнитного поля СВЧ и возбуждает электромагнитное поле в резонатор 54, имеющее максимум электрической составляющей электромагнитного поля в средней области резонатора 54, что способствует более полному взаимодействию электромагнитного поля с предварительной газотопливной смесью,как с диэлектриком, с одновременным уменьшением тепловых потерь. Настроечным винтом 57 резонатор 54 настраивается на резонанс при максимальной подаче топлива в топливную полость 2, т.е. в наиболее проблематичных условиях получения хорошей дисперсности готовой газотопливной смеси 13(фиг. 3) в период подачи готовой газотопливной смеси сжатый газ через газопровод 6 и направляющие щели 18 с большой скоростью поступает в топливную полость 2. Направляющие щели 18 установлены под углом к лопаткам ротора 16 турбинного типа и выходящий из них сжатый газ вращает упомянутый ротор вместе с ребрами 17, создающими в топливной полости 2 вихревое движение сжатого газа. После окончания подачи готовой газотопливной смеси вращение ротора 16 и возникшее вихревое движение сжатого газа сохраняются по инерции, чему способствуют масса ротора 16 и упомянутые ранее увеличенная плотность (удельная масса) сжатого газа, а также действие скачков давления,поступающих в топливную полость 2 из камеры смешения 4 через каналы 3, согласованные по направлению с каналами 3 а и направляющими элементами 27. Для перемещения газотопливного запорного элемента 8 в заданный момент подают через управляющий канал 31 в рабочую камеру 30 импульс давления топлива (в качестве рабочей среды) заданной продолжительности от, например, ТНВД. Подвижное звено 28, соединенное с запорным элементом 8, перемещается, и камера смешения 4 соединяется с камерой сгорания 5. Для дополнительной подготовки предварительной газотопливной смеси путем ее контакта с нагревательным элементом, подключают через разъем 60 цилиндрическую обмотку 58 к источнику тока, величину которого устанавливают в зависимости от подачи топлива и температурных условий(фиг. 4) в период подачи готовой газотопливной смеси сжатый газ через газопровод 6 и полый ротор 19 поступает в топливную полость 2, ограниченную внутренним пространством полого ротора 19. Переменный ток заданной частоты, подаваемый через разъем 23 на обмотку 21, создает при помощи магнитопровода 22 вращающееся магнитное поле, которое принудительно вращает ротор 19 вместе с решетчатыми ребрами 20, создающими в топливной полости 2 вихревое движение сжатого газа. После окончания подачи газотопливной смеси вращение ротора 19 и вихревое движение сжатого газа продолжаются, чему способствует также действие скачков давления, поступающих в топливную полость 2 из камеры смешения 4 через каналы 3, согласованные по направлению с каналами 3 а и направляющими элементами 27. Для перемещения газотопливного запорного элемента 8 подают в обмотку 35 в заданный момент через разъем 36 от управляемого источника тока импульс тока заданной продолжительности. Подвижное звено 33, соединенное с запорным элементом 8, притягивается магнитопроводом 34, и камера смешения 4 соединяется с камерой сгорания 5(фиг. 5) в период подачи готовой газотопливной смеси сжатый газ через газопровод 6 поступает в топливную полость 2, заполненную частично набором ферритовых сфер 24 и ограниченную внутренним пространством керамического стакана 25 и защитного экрана 26. Переменный ток заданной частоты, подаваемый через разъем 23 на обмотку 21, создает при помощи магнитопровода 22 вращающееся магнитное поле, которое принудительно перемещает сферы 24 по стенкам керамического стакана. Движущиеся по окружности сферы 24 создают в топливной полости 2 вихревое движение сжатого газа. В этом варианте выполнения форсунки подаваемое в топливопровод 7 топливо отжимает подпружиненный золотниковой пружиной 38 золотник 37 и распыливается через топливный распылитель 7 в топливную полость 2. В остальном работа форсунки соответствует работе форсунки,представленной на (фиг. 4)(фиг. 6) топливо из своей рабочей камеры 31 одновременно подается во впускной канал 46, отжимает подпружиненный клапанной пружиной 52 впускной клапан 45 и закрывает выпускным клапаном 48 топливопровод 7, ведущий к топливному распылителю 11. При закрытом топливопроводе 7 топливо через переходной канал 47 поступает в гидравлическую полость 43 гидроаккумулятора и перемещает подвижный разделительный элемент (сильфон) 41, сжимая при этом зарядную пружину 49 и вытесняя из газовой полости 42 некоторый объем сжатого газа в газовый канал 44, соединенный с газопроводом 6 (в котором давление поддерживается постоянным). Порция топлива, поступившая в гидравлическую полость 43, пропорциональна продолжительности подачи готовой газотоплив 14 13987 1 2011.02.28 ной смеси и зависит от гидравлического сопротивления открытого клапана 46, т.е. от установленной величины его перемещения, задаваемого клапанным винтом 53. После окончания подачи готовой газотопливной смеси, т.е. сброса давления топлива в своей рабочей камере 31, впускной клапан 45 под действием клапанной пружины 49 закрывает впускной канал 46 и открывает топливопровод 7. Подвижный разделительный элемент 41 под действием зарядной пружины 49 и сжатого газа перемещается в исходное положение и начинает вытеснять порцию топлива через переходной канал 47 в топливопровод 7 и топливный распылитель 11 практически сразу после окончания подачи готовой газотопливной смеси. Сравнение в соизмеримых условиях способов распыливания топлива при помощи сжатого газа с повсеместно применяемым непосредственным впрыском показывает преимущество первого способа, выражающегося в малом влиянии на качество воздушнотопливной смеси в камере сгорания частоты вращения рабочего вала двигателя и вязкости топлива, а также в малой чувствительности форсунки к загрязнению топлива механическими частицами, наличию в нем парафина и процессам коксования. Это обусловлено тем, что площадь рабочего отверстия сопла (нагреваемого до высокой температуры) при одинаковой порции топлива в 40 - 50 раз больше, чем у сопла с непосредственным впрыском топлива, при этом распылитель топлива в смесительной камере работает в благоприятных температурных условиях с относительно малым давлением топлива и увеличенным диаметром распылителя. Эта разница особенно заметна при сравнении с современными системами питания дизелей с давлением топлива в 200 - 300 МПа (что в 25-30 раз превышает давление топлива в системах со сжатым газом) и диаметром отверстий многодырочного распылителя, меньшим 0,1 мм. Широко применяемые сегодня системы питания с непосредственным впрыском топлива в условиях резко возросших требований к экологичности ДВС первоначально существенно более простые по сравнению с исторически более ранними пневматическими системами питания, в настоящее время, не имея преимущества перед последними по качеству распыливания (особенно на малых и средних частотах вращения двигателя), превосходят их по сложности и стоимости, при меньшей надежности, прежде всего в условиях ограниченного сервиса и без выполнения чрезвычайно высоких требований к чистоте и вязкости топлива. Используемый обычно перепад давления в (1,5-2,0) МПа сжатого газа в форсунке относительно давления в момент сжатия в камере сгорания создает запас кинетической энергии потока газотопливной смеси, существенно превышающий запас кинетической энергии топливных струй при непосредственном впрыске топлива. Благодаря большому запасу кинетической энергии потока готовой газотопливной смеси и способности потока к упругому отражению от стенок камеры сгорания достигается гомогенное распределение горючей смеси в камере сгорания даже без вихревого движения сжимаемого в камере сгорания воздуха, зависимого от частоты вращения двигателя и обязательного при непосредственном впрыске топлива. Это дает возможность уменьшить конвекционные тепловые потери. Принято считать основными недостатками большие затраты энергии для производства сжатого газа, кратно превышающие затраты энергии на непосредственный впрыск, а также необходимость в источнике сжатого газа, чаще всего сжатого воздуха, включая системы его хранения. Действительно, не смотря на то, что объем сжатого воздуха, распыливающего газотопливную смесь в камере сгорания одного цилиндра, относительно небольшой и не превышает в нормальных условиях 5 объема этого цилиндра, на распыливание 1 г топлива требуется затратить примерно 90 КДж при давлении сжатого воздуха 6,5 МПа и противодавлении 3,4 МПа. При соизмеримых размерах частиц топлива в камере сгорания непосредственное распыливание требует примерно 24 КДж при давлении топлива 25 МПа 3. Однако затраты энергии при этом растут практически линейно с ростом давления топлива и при используемых сегодня давлениях топлива (200-300) МПа начинают кратно превышать затраты энергии на распыливание сжатым воздухом, что потребовало существенного увеличения мощности ТНВД и механизмов их привода. В качестве источника сжатого газа 15 13987 1 2011.02.28 обычно используется достаточно громоздкий, с одним составным поршнем и ограниченной быстроходностью, двухступенчатый компрессор с системой охлаждения сжатого воздуха. Это обстоятельство ограничило в современном двигателестроении область использования таких систем питания тяжелыми, относительно малооборотными дизельными ДВС. Но в настоящее время существуют технические решения, позволяющие конструировать компрессоры на иной элементной базе, в частности, представленной объемными устройствами типа Машины Голубева 4, на основе которых могут быть созданы поршневые,многокамерные (16-20), предельно компактные и уравновешенные, быстроходные, с близким к изотермическому сжатию газа компрессоры. Тем более что в транспортных средствах широко используется воздух, сжатый до 1 МПа (например, в тормозных системах). В этом случае для создания источника сжатого газа необходимо, фактически увеличить производительность тормозного компрессора и добавить дожимающий компрессор. Отмеченные обстоятельства позволяют сделать вывод об актуальности в современных условиях и перспективности систем питания ДВС с использованием предложенных способа работы и выполнения форсунок, особенно в условиях ограниченного сервиса и при чрезвычайных ситуациях природного или техногенного характера. Источники информации 1. Двигатели внутреннего сгорания Системы поршневых и комбинированных двигателей / Под общей ред. А. С. Орлина, М. Г. Круглова. 3 - изд. перераб.и доп. - М. Машиностроение, 1985. - С. 124-125. 2. Патент США 4,782,809, 1988. 3. Мелькумов Т.М. Теория быстроходного дизеля. - М. Гос. изд. оборонной промышл., 1944. - С. 26 - 27). 4. Евразийский патент 003880, 2001. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 17

МПК / Метки

МПК: F02M 67/00

Метки: осуществления, сгорания, камеру, подачи, форсунка, топлива, способ

Код ссылки

<a href="https://by.patents.su/17-13987-sposob-podachi-topliva-v-kameru-sgoraniya-i-forsunka-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ подачи топлива в камеру сгорания и форсунка для его осуществления</a>

Предыдущий патент: Конструктор из объемных прямоугольных модулей

Следующий патент: Устройство для инъецирования жидкостей (варианты)

Случайный патент: Временная иммобилизирующая шина при переломах челюстей