Устройство для управления механизмом подачи камнерезной машины

Текст

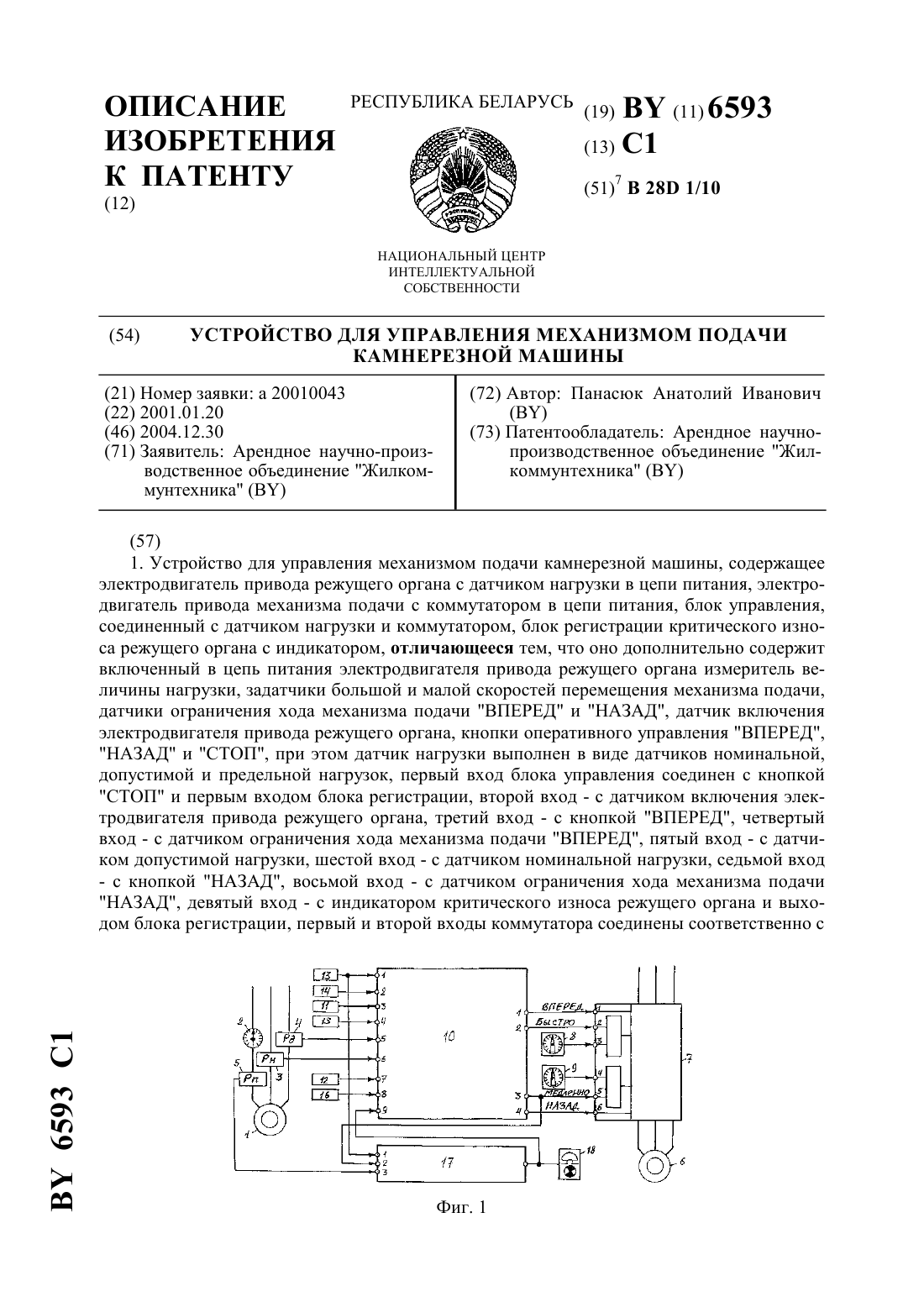

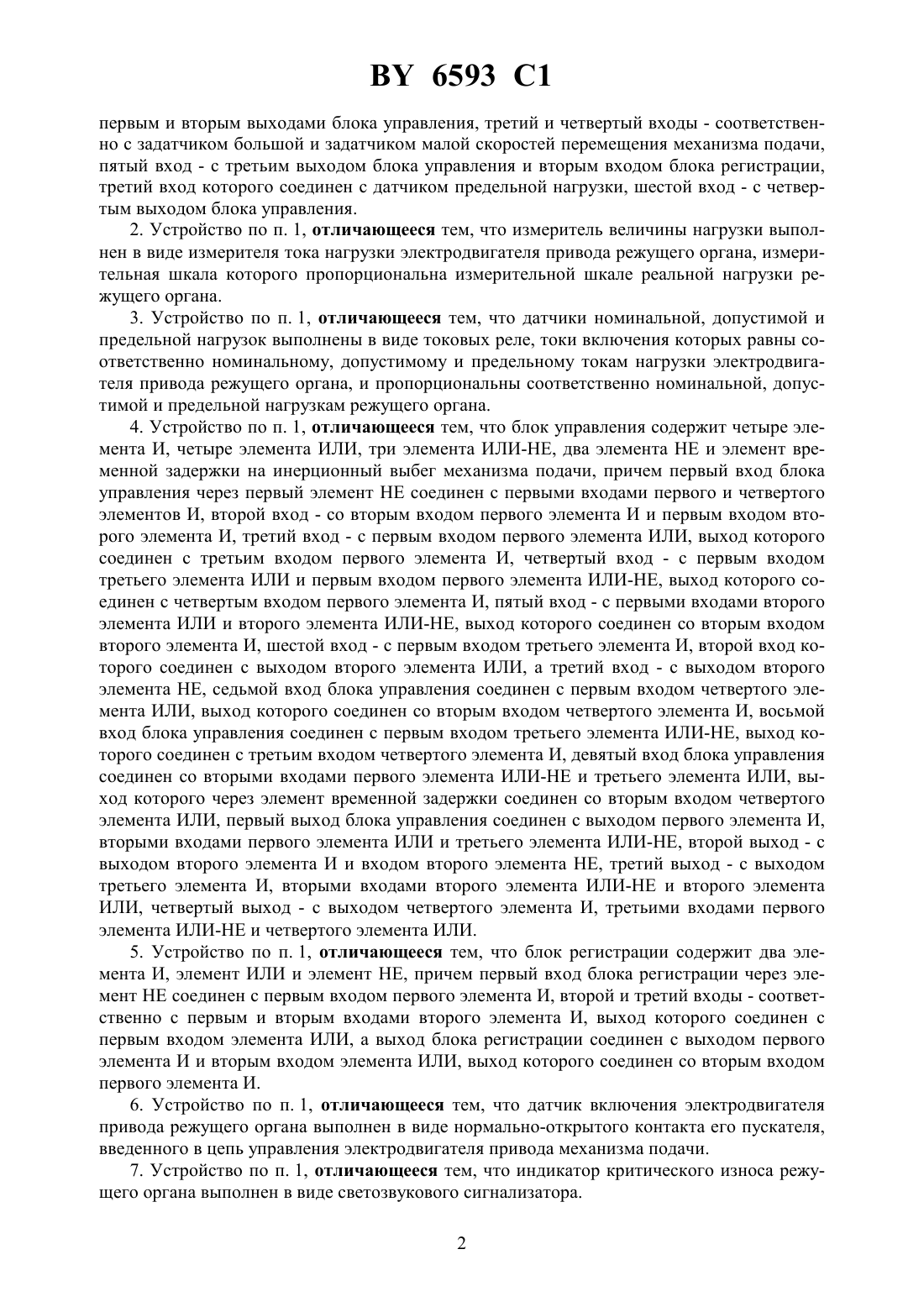

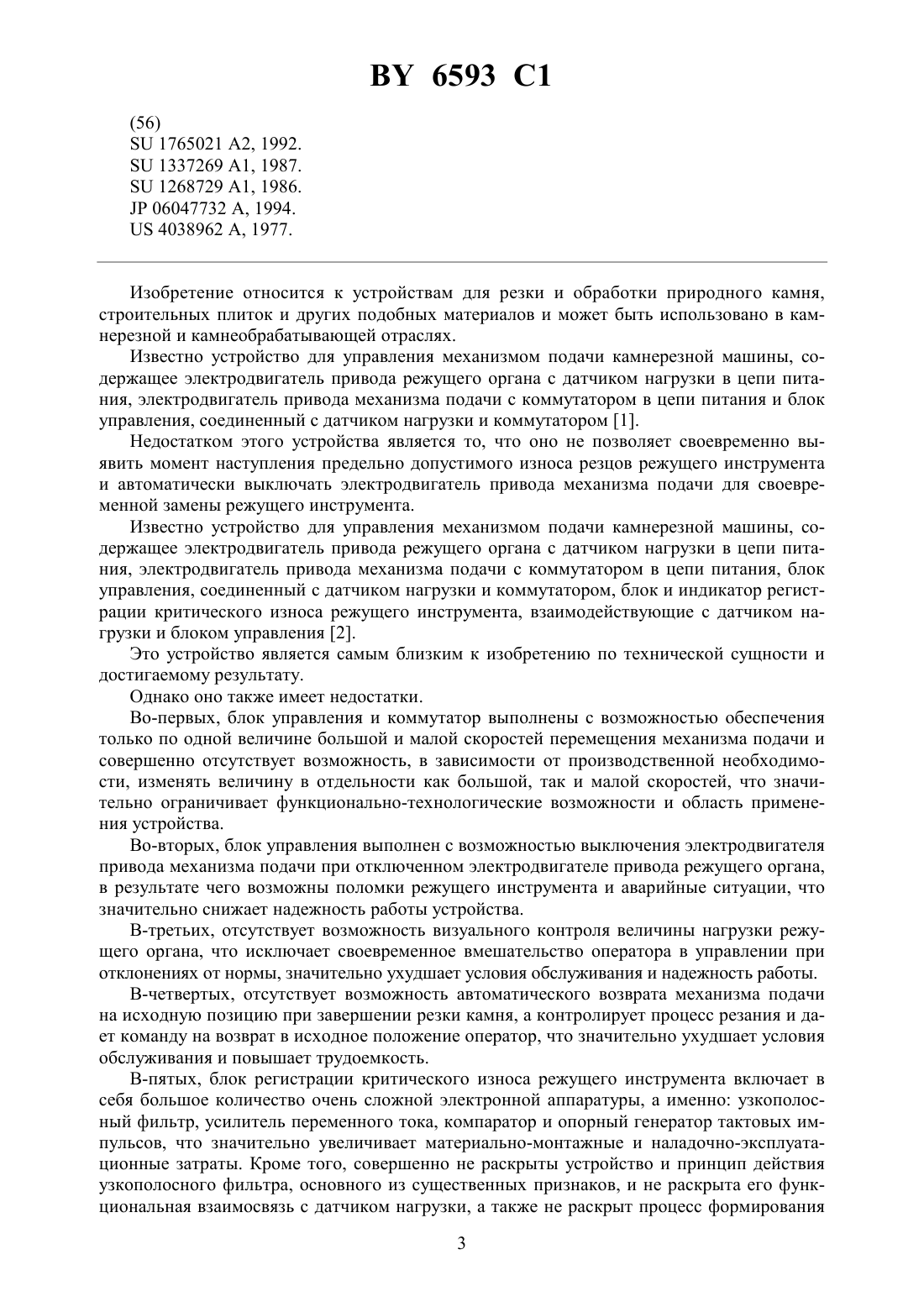

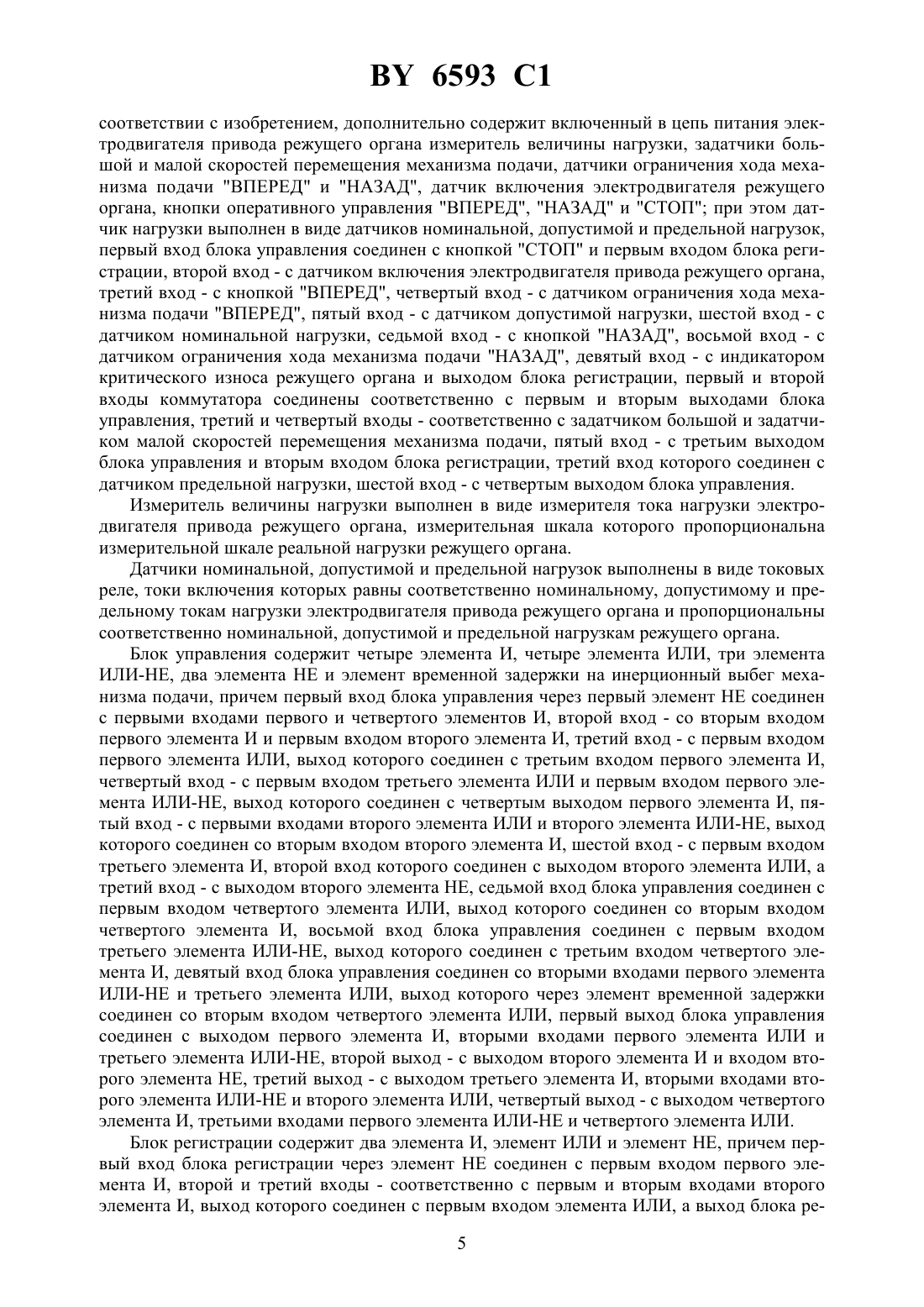

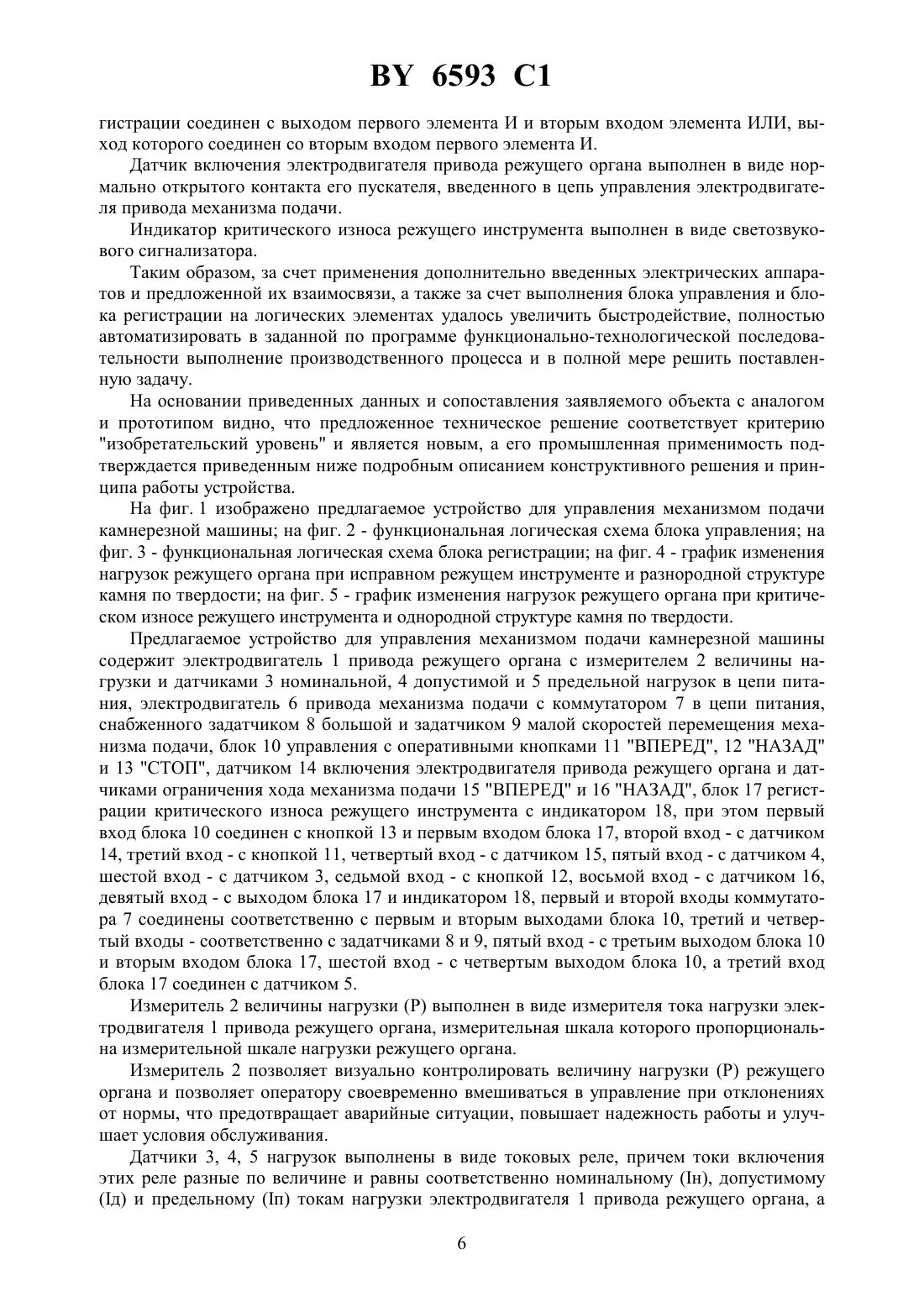

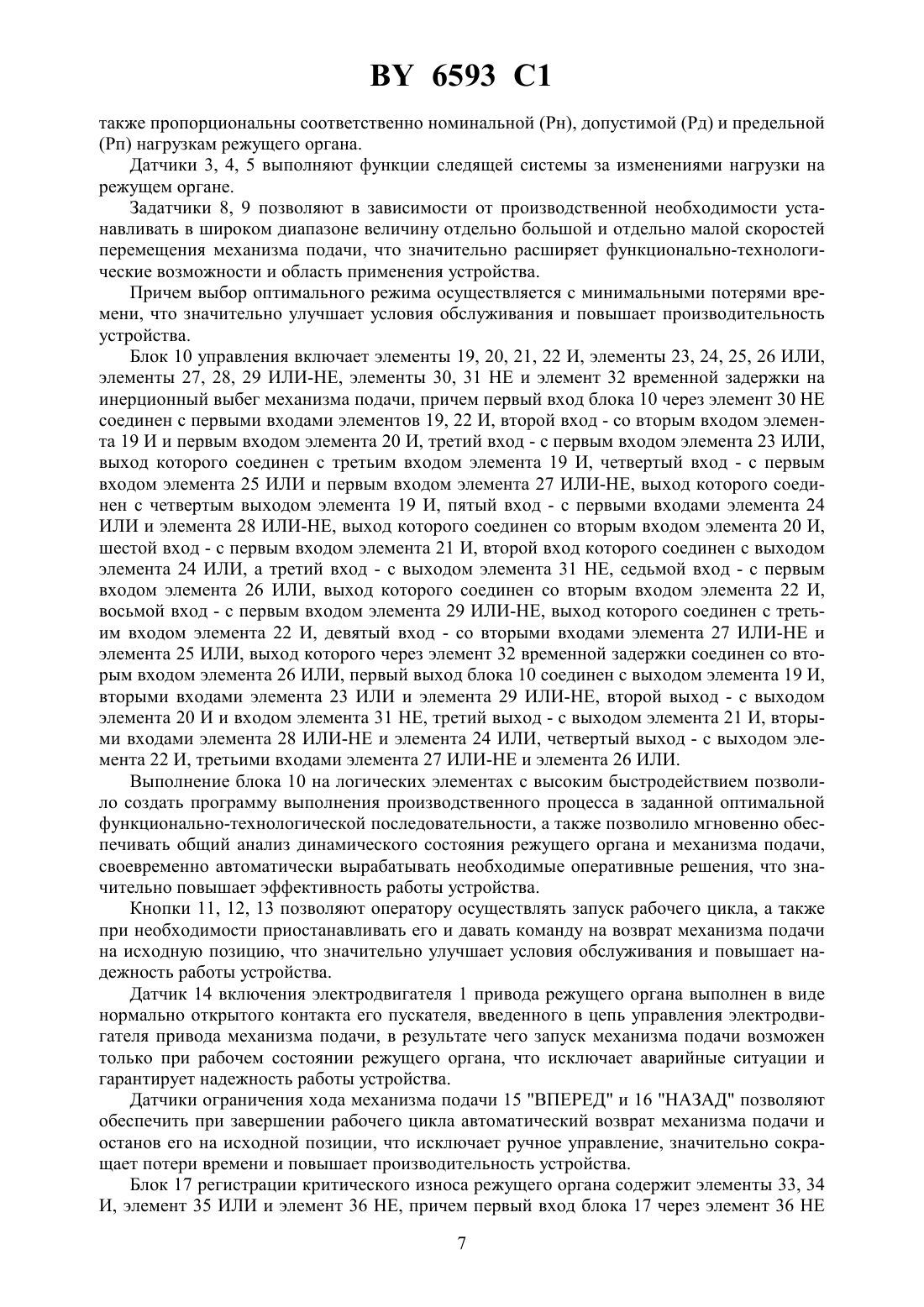

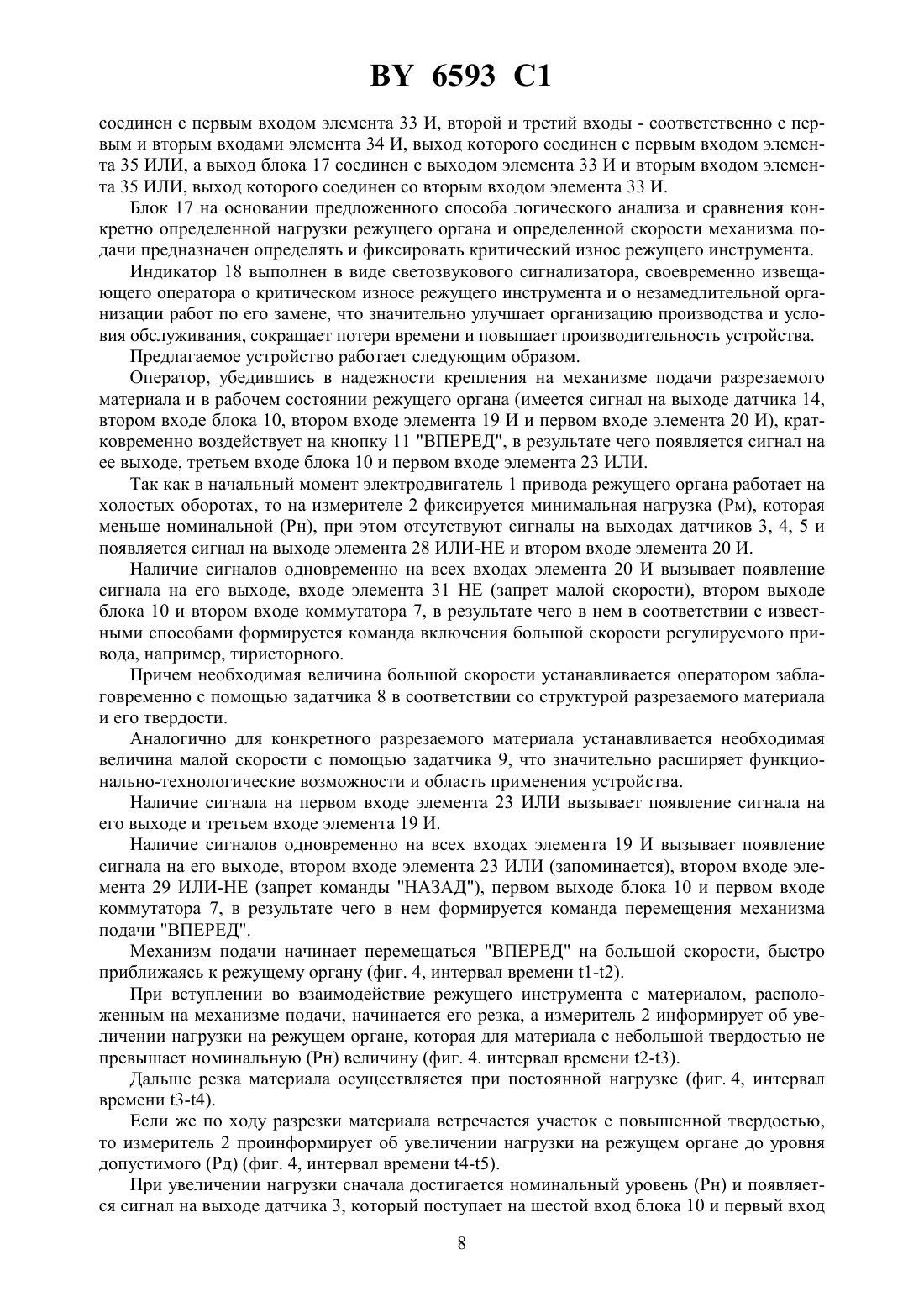

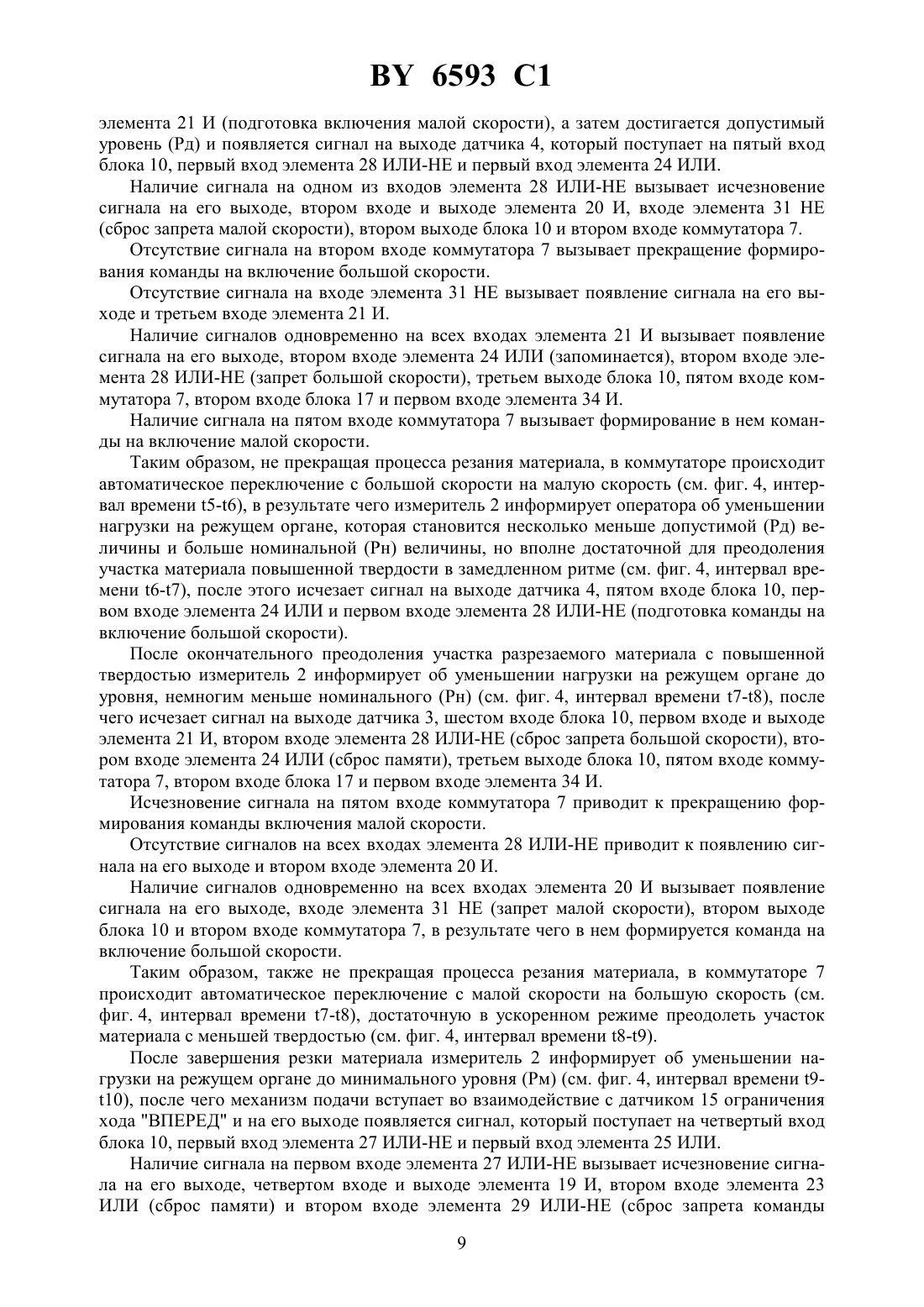

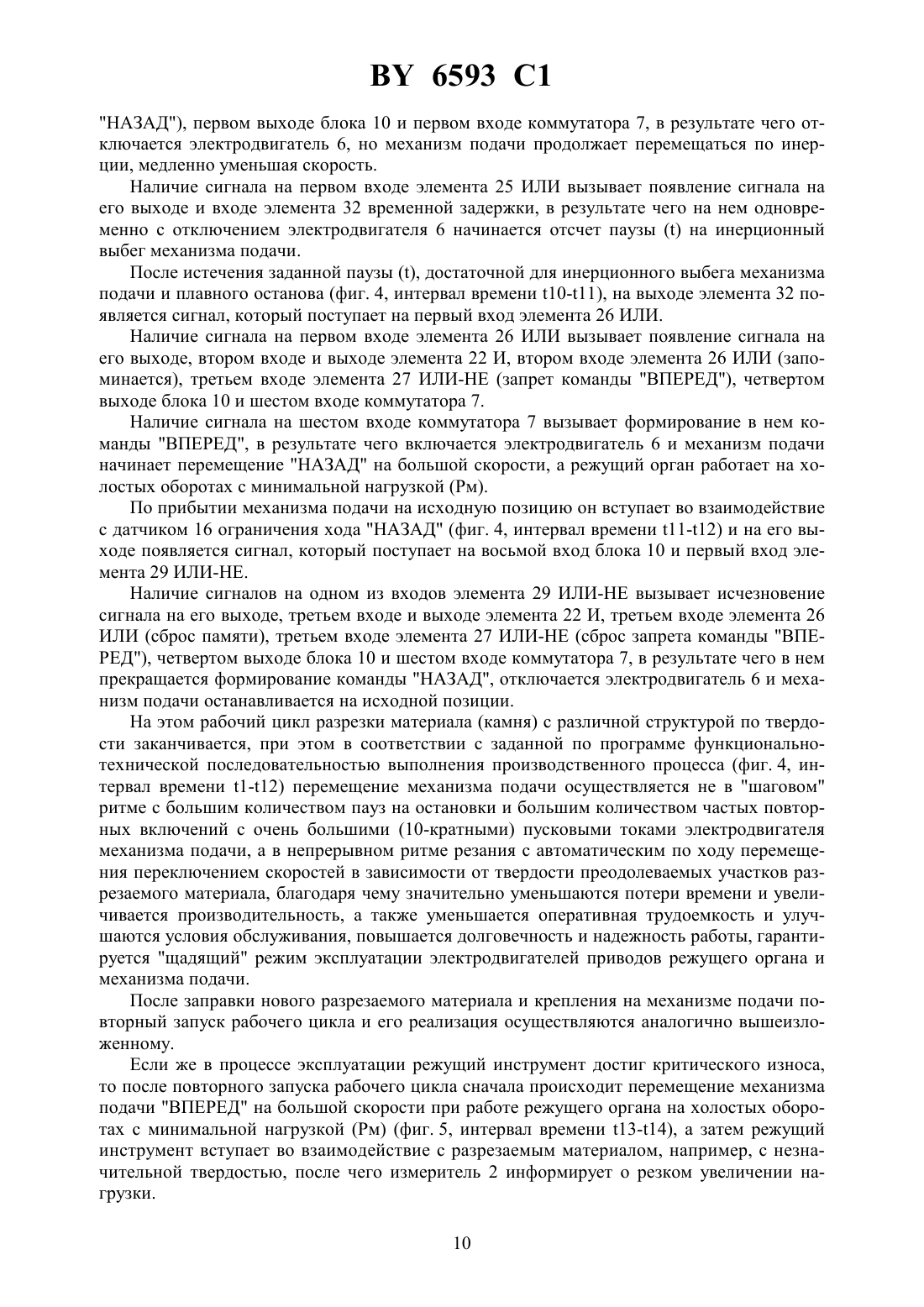

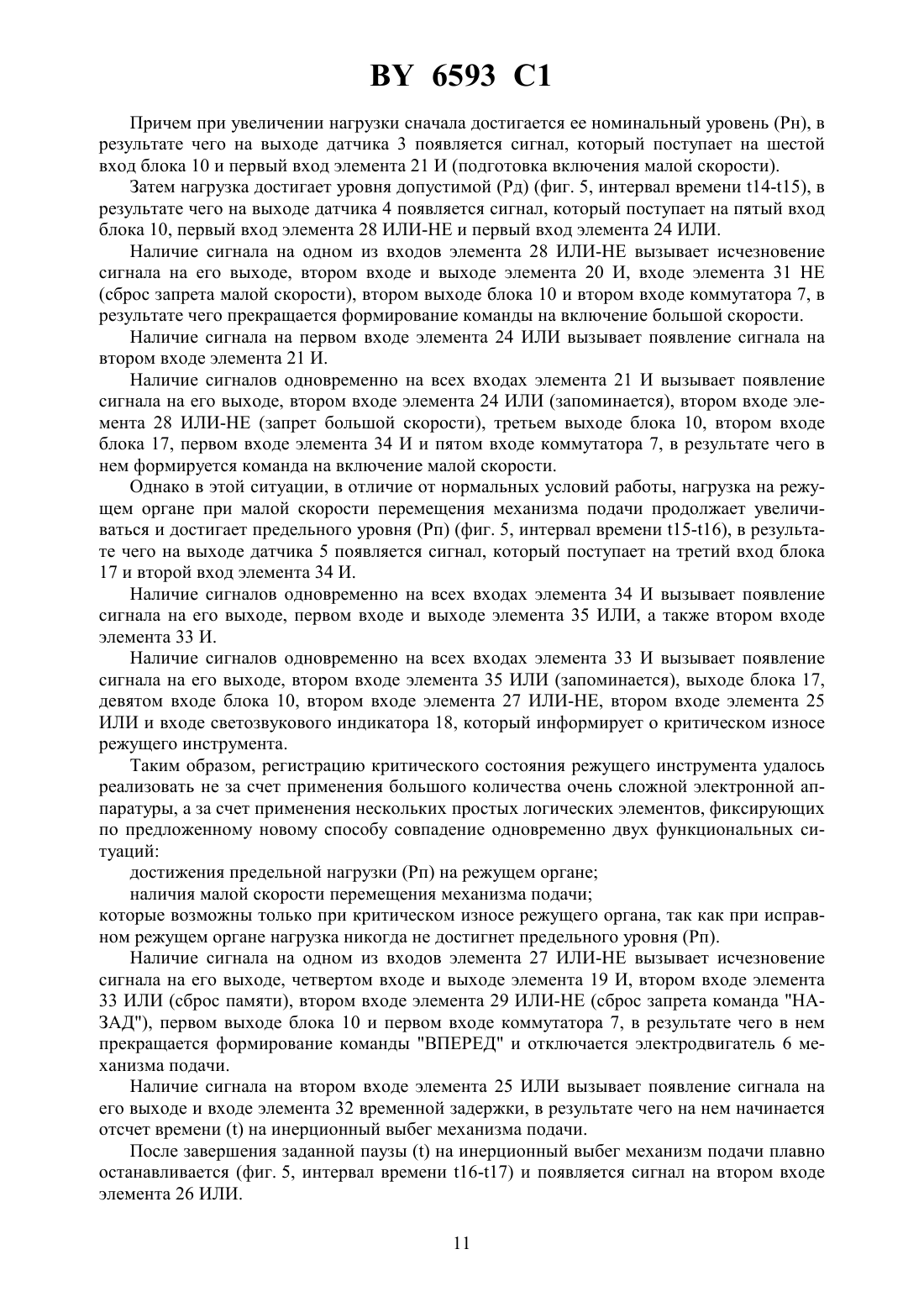

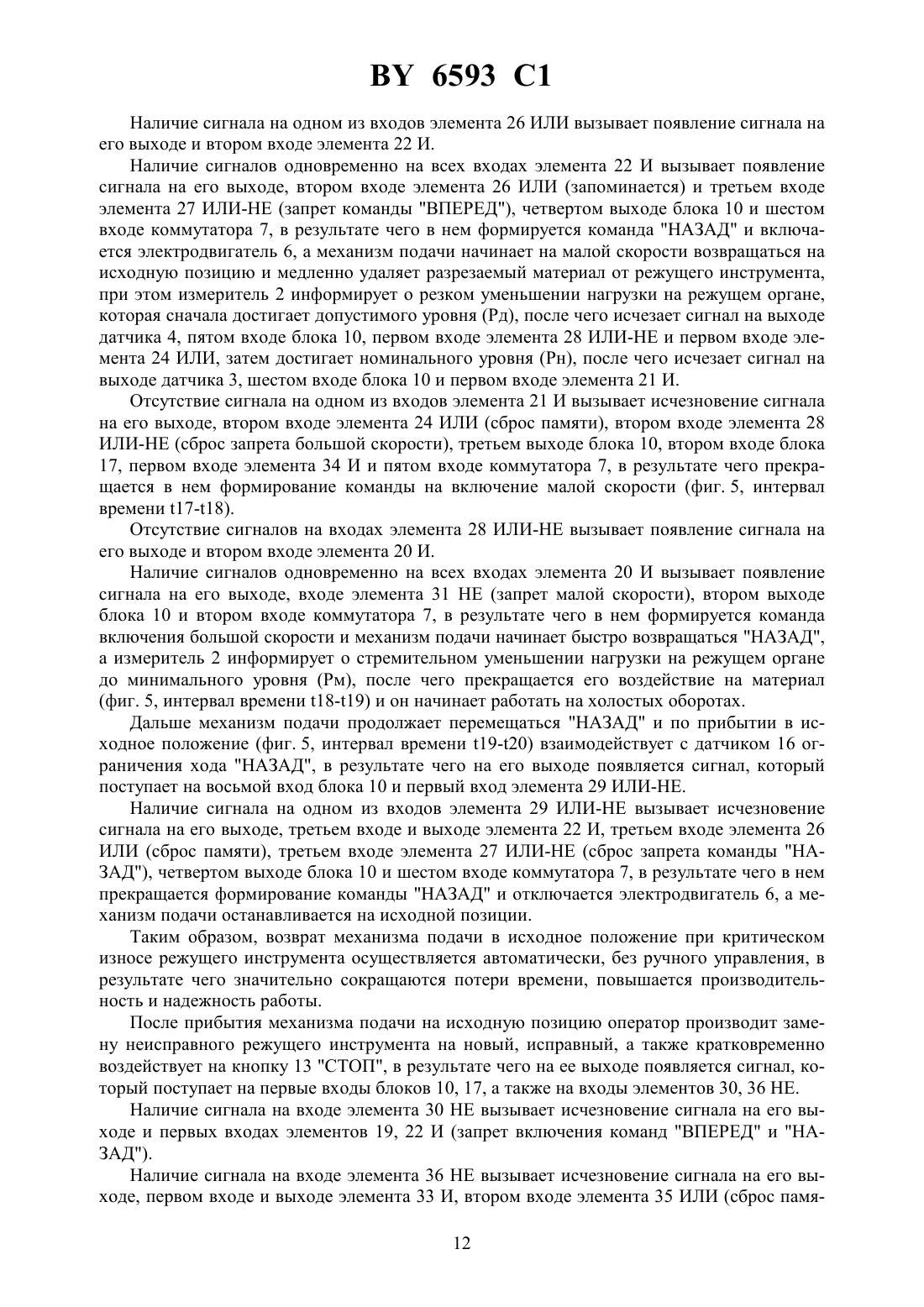

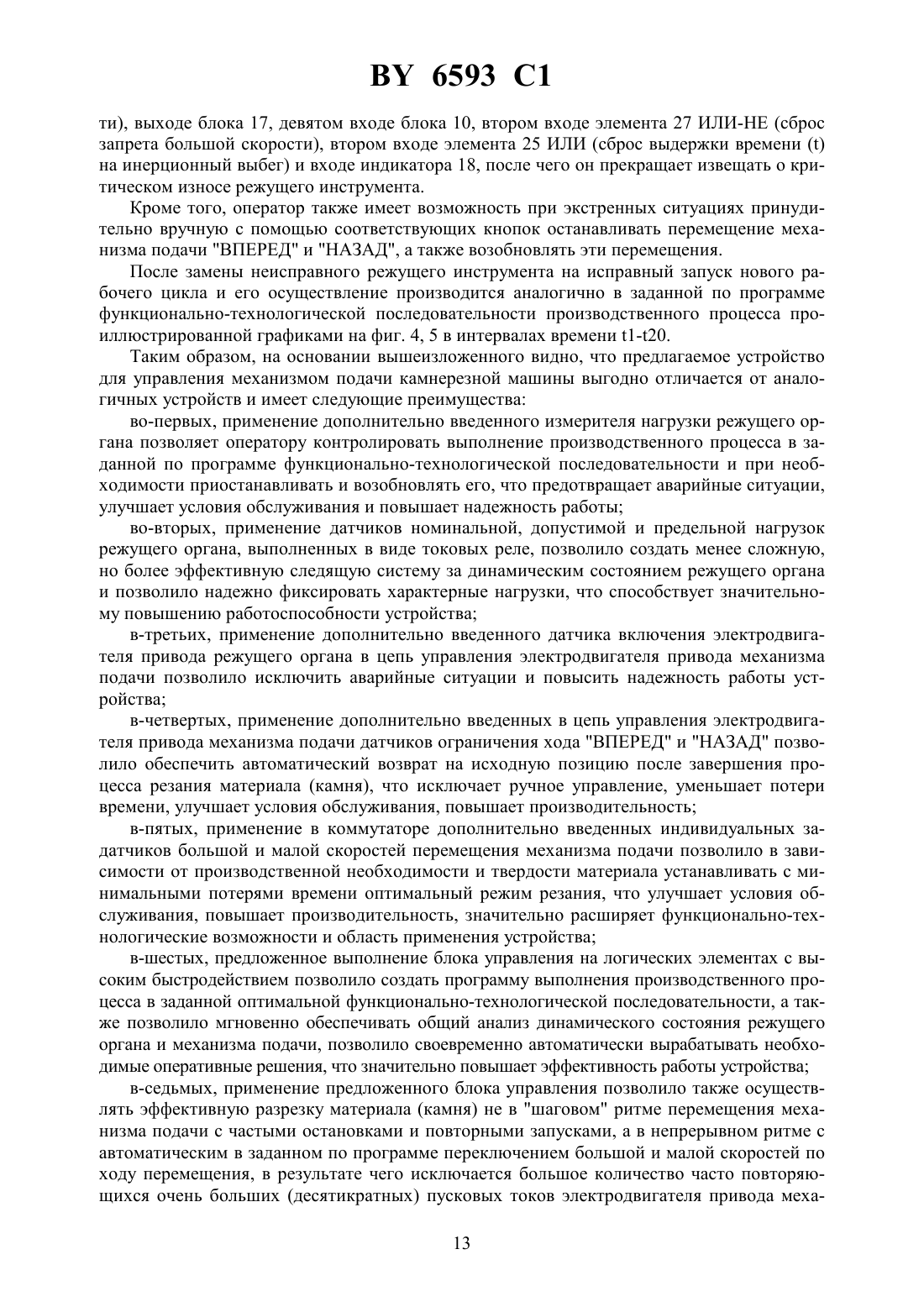

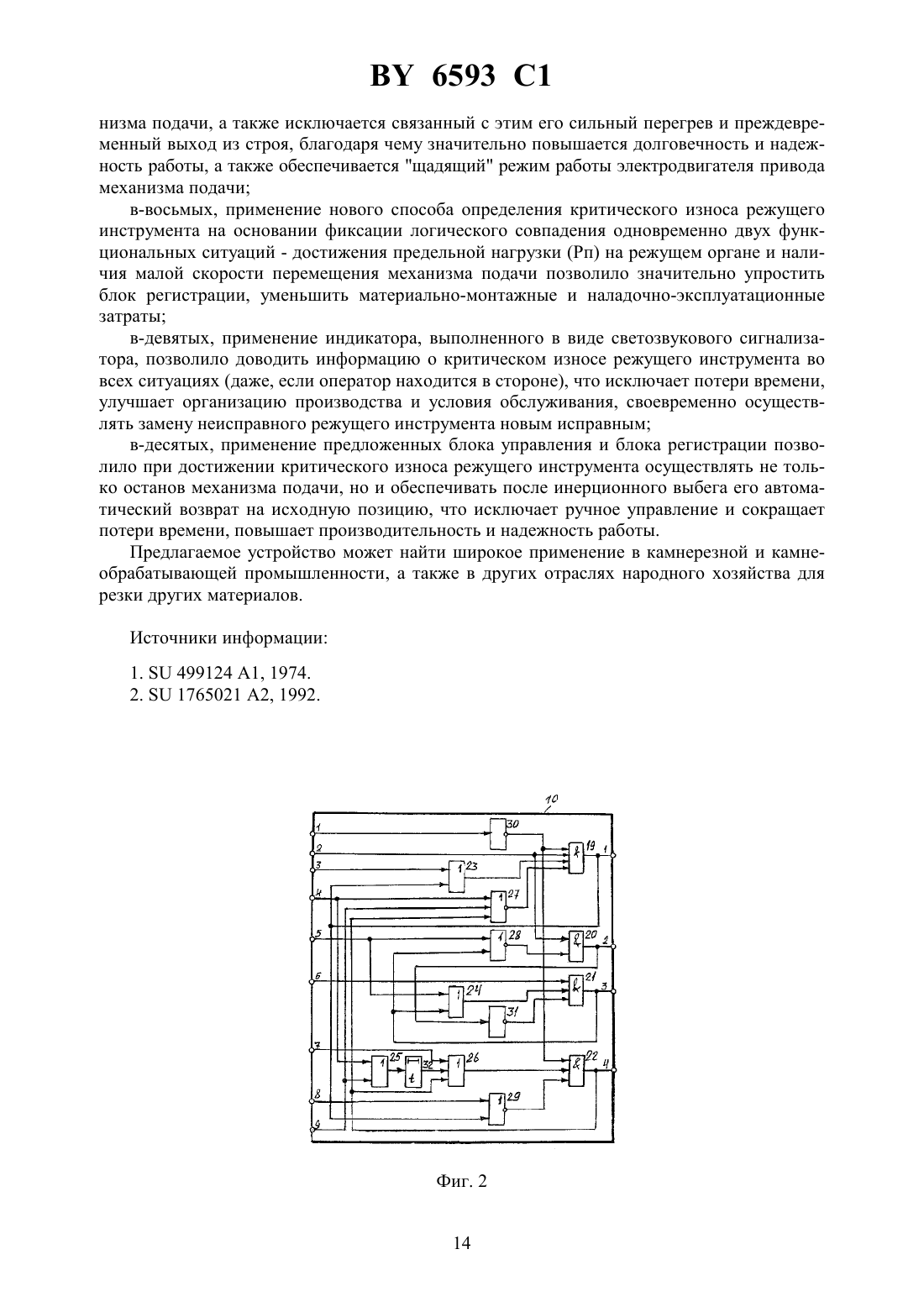

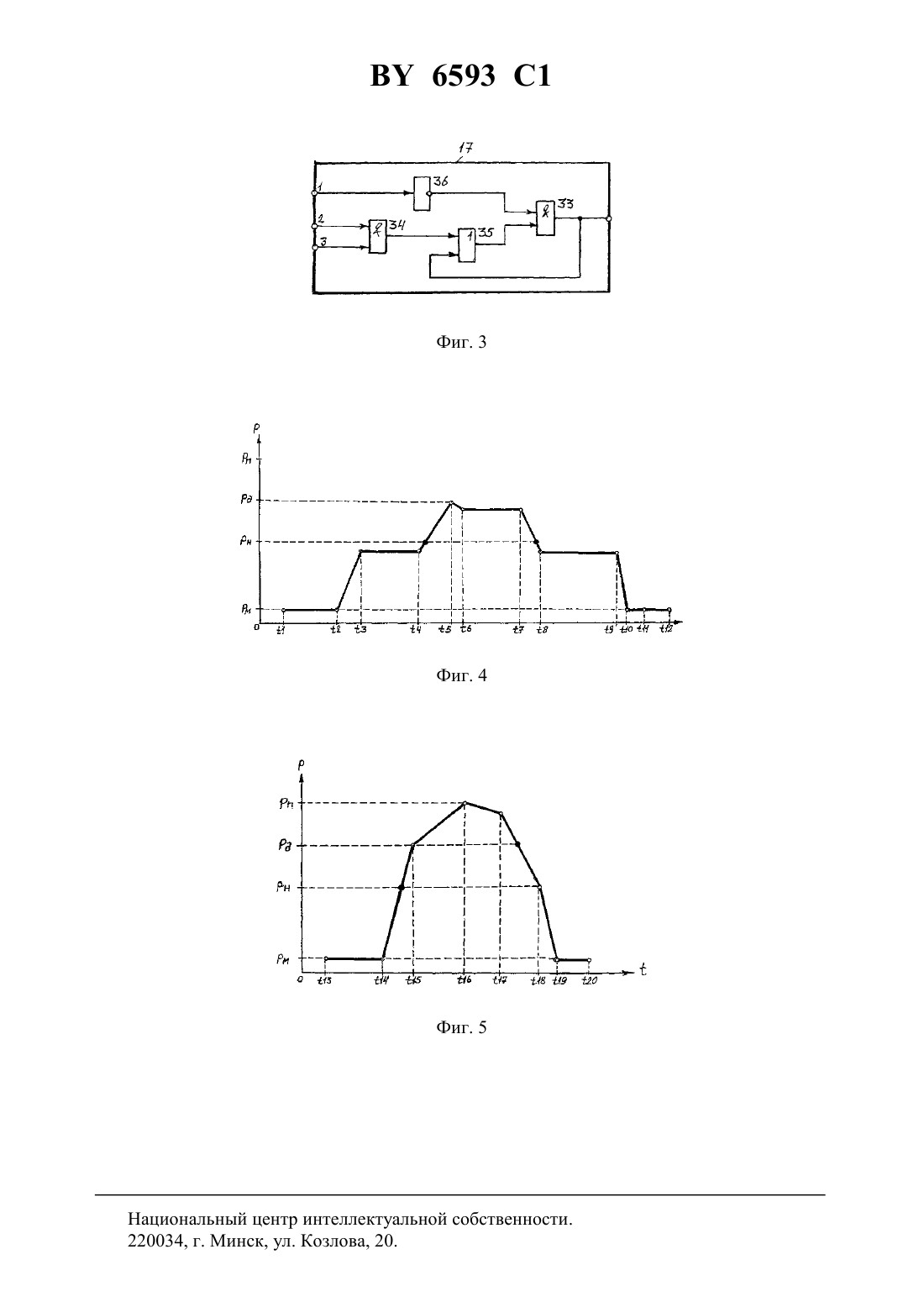

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ МЕХАНИЗМОМ ПОДАЧИ КАМНЕРЕЗНОЙ МАШИНЫ(72) Автор Панасюк Анатолий Иванович(73) Патентообладатель Арендное научнопроизводственное объединение Жилкоммунтехника(57) 1. Устройство для управления механизмом подачи камнерезной машины, содержащее электродвигатель привода режущего органа с датчиком нагрузки в цепи питания, электродвигатель привода механизма подачи с коммутатором в цепи питания, блок управления,соединенный с датчиком нагрузки и коммутатором, блок регистрации критического износа режущего органа с индикатором, отличающееся тем, что оно дополнительно содержит включенный в цепь питания электродвигателя привода режущего органа измеритель величины нагрузки, задатчики большой и малой скоростей перемещения механизма подачи,датчики ограничения хода механизма подачи ВПЕРЕД и НАЗАД, датчик включения электродвигателя привода режущего органа, кнопки оперативного управления ВПЕРЕД,НАЗАД и СТОП, при этом датчик нагрузки выполнен в виде датчиков номинальной,допустимой и предельной нагрузок, первый вход блока управления соединен с кнопкой СТОП и первым входом блока регистрации, второй вход - с датчиком включения электродвигателя привода режущего органа, третий вход - с кнопкой ВПЕРЕД, четвертый вход - с датчиком ограничения хода механизма подачи ВПЕРЕД, пятый вход - с датчиком допустимой нагрузки, шестой вход - с датчиком номинальной нагрузки, седьмой вход- с кнопкой НАЗАД, восьмой вход - с датчиком ограничения хода механизма подачи НАЗАД, девятый вход - с индикатором критического износа режущего органа и выходом блока регистрации, первый и второй входы коммутатора соединены соответственно с 6593 1 первым и вторым выходами блока управления, третий и четвертый входы - соответственно с задатчиком большой и задатчиком малой скоростей перемещения механизма подачи,пятый вход - с третьим выходом блока управления и вторым входом блока регистрации,третий вход которого соединен с датчиком предельной нагрузки, шестой вход - с четвертым выходом блока управления. 2. Устройство по п. 1, отличающееся тем, что измеритель величины нагрузки выполнен в виде измерителя тока нагрузки электродвигателя привода режущего органа, измерительная шкала которого пропорциональна измерительной шкале реальной нагрузки режущего органа. 3. Устройство по п. 1, отличающееся тем, что датчики номинальной, допустимой и предельной нагрузок выполнены в виде токовых реле, токи включения которых равны соответственно номинальному, допустимому и предельному токам нагрузки электродвигателя привода режущего органа, и пропорциональны соответственно номинальной, допустимой и предельной нагрузкам режущего органа. 4. Устройство по п. 1, отличающееся тем, что блок управления содержит четыре элемента И, четыре элемента ИЛИ, три элемента ИЛИ-НЕ, два элемента НЕ и элемент временной задержки на инерционный выбег механизма подачи, причем первый вход блока управления через первый элемент НЕ соединен с первыми входами первого и четвертого элементов И, второй вход - со вторым входом первого элемента И и первым входом второго элемента И, третий вход - с первым входом первого элемента ИЛИ, выход которого соединен с третьим входом первого элемента И, четвертый вход - с первым входом третьего элемента ИЛИ и первым входом первого элемента ИЛИ-НЕ, выход которого соединен с четвертым входом первого элемента И, пятый вход - с первыми входами второго элемента ИЛИ и второго элемента ИЛИ-НЕ, выход которого соединен со вторым входом второго элемента И, шестой вход - с первым входом третьего элемента И, второй вход которого соединен с выходом второго элемента ИЛИ, а третий вход - с выходом второго элемента НЕ, седьмой вход блока управления соединен с первым входом четвертого элемента ИЛИ, выход которого соединен со вторым входом четвертого элемента И, восьмой вход блока управления соединен с первым входом третьего элемента ИЛИ-НЕ, выход которого соединен с третьим входом четвертого элемента И, девятый вход блока управления соединен со вторыми входами первого элемента ИЛИ-НЕ и третьего элемента ИЛИ, выход которого через элемент временной задержки соединен со вторым входом четвертого элемента ИЛИ, первый выход блока управления соединен с выходом первого элемента И,вторыми входами первого элемента ИЛИ и третьего элемента ИЛИ-НЕ, второй выход - с выходом второго элемента И и входом второго элемента НЕ, третий выход - с выходом третьего элемента И, вторыми входами второго элемента ИЛИ-НЕ и второго элемента ИЛИ, четвертый выход - с выходом четвертого элемента И, третьими входами первого элемента ИЛИ-НЕ и четвертого элемента ИЛИ. 5. Устройство по п. 1, отличающееся тем, что блок регистрации содержит два элемента И, элемент ИЛИ и элемент НЕ, причем первый вход блока регистрации через элемент НЕ соединен с первым входом первого элемента И, второй и третий входы - соответственно с первым и вторым входами второго элемента И, выход которого соединен с первым входом элемента ИЛИ, а выход блока регистрации соединен с выходом первого элемента И и вторым входом элемента ИЛИ, выход которого соединен со вторым входом первого элемента И. 6. Устройство по п. 1, отличающееся тем, что датчик включения электродвигателя привода режущего органа выполнен в виде нормально-открытого контакта его пускателя,введенного в цепь управления электродвигателя привода механизма подачи. 7. Устройство по п. 1, отличающееся тем, что индикатор критического износа режущего органа выполнен в виде светозвукового сигнализатора. 2(56)1765021 2, 1992.1337269 1, 1987.1268729 1, 1986.06047732 , 1994.4038962 , 1977. Изобретение относится к устройствам для резки и обработки природного камня,строительных плиток и других подобных материалов и может быть использовано в камнерезной и камнеобрабатывающей отраслях. Известно устройство для управления механизмом подачи камнерезной машины, содержащее электродвигатель привода режущего органа с датчиком нагрузки в цепи питания, электродвигатель привода механизма подачи с коммутатором в цепи питания и блок управления, соединенный с датчиком нагрузки и коммутатором 1. Недостатком этого устройства является то, что оно не позволяет своевременно выявить момент наступления предельно допустимого износа резцов режущего инструмента и автоматически выключать электродвигатель привода механизма подачи для своевременной замены режущего инструмента. Известно устройство для управления механизмом подачи камнерезной машины, содержащее электродвигатель привода режущего органа с датчиком нагрузки в цепи питания, электродвигатель привода механизма подачи с коммутатором в цепи питания, блок управления, соединенный с датчиком нагрузки и коммутатором, блок и индикатор регистрации критического износа режущего инструмента, взаимодействующие с датчиком нагрузки и блоком управления 2. Это устройство является самым близким к изобретению по технической сущности и достигаемому результату. Однако оно также имеет недостатки. Во-первых, блок управления и коммутатор выполнены с возможностью обеспечения только по одной величине большой и малой скоростей перемещения механизма подачи и совершенно отсутствует возможность, в зависимости от производственной необходимости, изменять величину в отдельности как большой, так и малой скоростей, что значительно ограничивает функционально-технологические возможности и область применения устройства. Во-вторых, блок управления выполнен с возможностью выключения электродвигателя привода механизма подачи при отключенном электродвигателе привода режущего органа,в результате чего возможны поломки режущего инструмента и аварийные ситуации, что значительно снижает надежность работы устройства. В-третьих, отсутствует возможность визуального контроля величины нагрузки режущего органа, что исключает своевременное вмешательство оператора в управлении при отклонениях от нормы, значительно ухудшает условия обслуживания и надежность работы. В-четвертых, отсутствует возможность автоматического возврата механизма подачи на исходную позицию при завершении резки камня, а контролирует процесс резания и дает команду на возврат в исходное положение оператор, что значительно ухудшает условия обслуживания и повышает трудоемкость. В-пятых, блок регистрации критического износа режущего инструмента включает в себя большое количество очень сложной электронной аппаратуры, а именно узкополосный фильтр, усилитель переменного тока, компаратор и опорный генератор тактовых импульсов, что значительно увеличивает материально-монтажные и наладочно-эксплуатационные затраты. Кроме того, совершенно не раскрыты устройство и принцип действия узкополосного фильтра, основного из существенных признаков, и не раскрыта его функциональная взаимосвязь с датчиком нагрузки, а также не раскрыт процесс формирования 3 6593 1 сигнала частотой 815 Гц, каким образом этот сигнал обусловливает кинематические и конструктивные особенности режущего инструмента, технологический процесс резания,поэтому трудно судить об информационной работоспособности индикатора, а утверждается это только декларативно, то есть ставится техническая задача, но не дается ее решение. В-шестых, в блоке управления в цепи пороговых элементов включены конденсаторы,которые начинают заряжаться, когда нагрузка электродвигателя привода режущего органа начинает увеличиваться при увеличении твердости разрезаемого камня, или при критическом износе режущего инструмента. Но как известно, конденсаторы заряжаются не мгновенно, а замедленно, поэтому отключение электродвигателя привода механизма подачи произойдет не мгновенно, а с замедлением, то есть только после окончательного завершения зарядки соответствующих конденсаторов, что значительно снижает быстродействие блока управления, а также приводит к неоправданному продлению времени работы электродвигателя привода режущего органа в изнурительном очень тяжелом режиме при чрезмерно большой нагрузке, что приводит к значительному перегреву и преждевременному износу вышеуказанного электродвигателя, уменьшению долговечности и надежности его работы. В-седьмых, блок управления выполнен таким образом, что при возрастании нагрузки до допустимого уровня каждый раз отключается электродвигатель привода механизма подачи, но так как после этого механизм подачи останавливается, то естественно, через некоторое время после этого нагрузка на электродвигателе привода режущего органа нормализуется и повторно возобновляется работа механизма подачи. И так в шаговом ритме продолжается работа механизма подачи до тех пор, пока режущий инструмент не преодолеет в камне участок повышенной твердости, при этом электродвигатель привода режущего органа работает в нежелательном очень тяжелом изнурительном режиме часто повторяющихся больших пусковых токов (в 10 раз больше номинальных), что приводит к его чрезмерному перегреву и преждевременному износу, уменьшению долговечности и надежности работы. В-восьмых, шаговый ритм работы механизма подачи при преодолении участков камня с повышенной твердостью из-за наличия межшаговых пауз создает большие потери времени, что отрицательно сказывается на производительности. В-девятых, блок управления выполнен таким образом, что при достижении нагрузки предельного уровня, в случае критического износа режущего инструмента, отключается электродвигатель привода механизма подачи, при этом работа механизма подачи не возобновляется, а так как резцы режущего инструмента сильно притуплены, то электродвигатель привода режущего органа продолжает работать в тяжелом изнурительном режиме, что также приводит его к чрезмерному перегреву и преждевременному износу,уменьшению долговечности и надежности работы. В-десятых, в блоке управления отсутствует возможность автоматического возврата механизма подачи на исходную позицию при критическом износе режущего инструмента,а осуществляется это по команде оператора, как всегда с опозданием, что снижает производительность и неоправданно увеличивает время работы электродвигателя привода режущего органа в изнурительном режиме, при котором происходит его чрезмерный перегрев и преждевременный износ, уменьшение долговечности и надежности работы. Задачей изобретения является увеличение быстродействия и обеспечение щадящего режима работы электродвигателей приводов исполнительных механизмов, повышение уровня автоматизации и уменьшение ручного управления, сокращение потерь времени и улучшение условий обслуживания, повышение производительности и надежности работы, расширение функционально-технологических возможностей и области применения устройства. Поставленная задача достигается за счет того, что устройство для управления механизмом подачи камнерезной машины, содержащее электродвигатель привода режущего органа с датчиком нагрузки в цепи питания, электродвигатель привода механизма подачи с коммутатором в цепи питания, блок управления, соединенный с датчиком нагрузки и коммутатором, блок регистрации критического износа режущего органа с индикатором, в 4 6593 1 соответствии с изобретением, дополнительно содержит включенный в цепь питания электродвигателя привода режущего органа измеритель величины нагрузки, задатчики большой и малой скоростей перемещения механизма подачи, датчики ограничения хода механизма подачи ВПЕРЕД и НАЗАД, датчик включения электродвигателя режущего органа, кнопки оперативного управления ВПЕРЕД, НАЗАД и СТОП при этом датчик нагрузки выполнен в виде датчиков номинальной, допустимой и предельной нагрузок,первый вход блока управления соединен с кнопкой СТОП и первым входом блока регистрации, второй вход - с датчиком включения электродвигателя привода режущего органа,третий вход - с кнопкой ВПЕРЕД, четвертый вход - с датчиком ограничения хода механизма подачи ВПЕРЕД, пятый вход - с датчиком допустимой нагрузки, шестой вход - с датчиком номинальной нагрузки, седьмой вход - с кнопкой НАЗАД, восьмой вход - с датчиком ограничения хода механизма подачи НАЗАД, девятый вход - с индикатором критического износа режущего органа и выходом блока регистрации, первый и второй входы коммутатора соединены соответственно с первым и вторым выходами блока управления, третий и четвертый входы - соответственно с задатчиком большой и задатчиком малой скоростей перемещения механизма подачи, пятый вход - с третьим выходом блока управления и вторым входом блока регистрации, третий вход которого соединен с датчиком предельной нагрузки, шестой вход - с четвертым выходом блока управления. Измеритель величины нагрузки выполнен в виде измерителя тока нагрузки электродвигателя привода режущего органа, измерительная шкала которого пропорциональна измерительной шкале реальной нагрузки режущего органа. Датчики номинальной, допустимой и предельной нагрузок выполнены в виде токовых реле, токи включения которых равны соответственно номинальному, допустимому и предельному токам нагрузки электродвигателя привода режущего органа и пропорциональны соответственно номинальной, допустимой и предельной нагрузкам режущего органа. Блок управления содержит четыре элемента И, четыре элемента ИЛИ, три элемента ИЛИ-НЕ, два элемента НЕ и элемент временной задержки на инерционный выбег механизма подачи, причем первый вход блока управления через первый элемент НЕ соединен с первыми входами первого и четвертого элементов И, второй вход - со вторым входом первого элемента И и первым входом второго элемента И, третий вход - с первым входом первого элемента ИЛИ, выход которого соединен с третьим входом первого элемента И,четвертый вход - с первым входом третьего элемента ИЛИ и первым входом первого элемента ИЛИ-НЕ, выход которого соединен с четвертым выходом первого элемента И, пятый вход - с первыми входами второго элемента ИЛИ и второго элемента ИЛИ-НЕ, выход которого соединен со вторым входом второго элемента И, шестой вход - с первым входом третьего элемента И, второй вход которого соединен с выходом второго элемента ИЛИ, а третий вход - с выходом второго элемента НЕ, седьмой вход блока управления соединен с первым входом четвертого элемента ИЛИ, выход которого соединен со вторым входом четвертого элемента И, восьмой вход блока управления соединен с первым входом третьего элемента ИЛИ-НЕ, выход которого соединен с третьим входом четвертого элемента И, девятый вход блока управления соединен со вторыми входами первого элемента ИЛИ-НЕ и третьего элемента ИЛИ, выход которого через элемент временной задержки соединен со вторым входом четвертого элемента ИЛИ, первый выход блока управления соединен с выходом первого элемента И, вторыми входами первого элемента ИЛИ и третьего элемента ИЛИ-НЕ, второй выход - с выходом второго элемента И и входом второго элемента НЕ, третий выход - с выходом третьего элемента И, вторыми входами второго элемента ИЛИ-НЕ и второго элемента ИЛИ, четвертый выход - с выходом четвертого элемента И, третьими входами первого элемента ИЛИ-НЕ и четвертого элемента ИЛИ. Блок регистрации содержит два элемента И, элемент ИЛИ и элемент НЕ, причем первый вход блока регистрации через элемент НЕ соединен с первым входом первого элемента И, второй и третий входы - соответственно с первым и вторым входами второго элемента И, выход которого соединен с первым входом элемента ИЛИ, а выход блока ре 5 6593 1 гистрации соединен с выходом первого элемента И и вторым входом элемента ИЛИ, выход которого соединен со вторым входом первого элемента И. Датчик включения электродвигателя привода режущего органа выполнен в виде нормально открытого контакта его пускателя, введенного в цепь управления электродвигателя привода механизма подачи. Индикатор критического износа режущего инструмента выполнен в виде светозвукового сигнализатора. Таким образом, за счет применения дополнительно введенных электрических аппаратов и предложенной их взаимосвязи, а также за счет выполнения блока управления и блока регистрации на логических элементах удалось увеличить быстродействие, полностью автоматизировать в заданной по программе функционально-технологической последовательности выполнение производственного процесса и в полной мере решить поставленную задачу. На основании приведенных данных и сопоставления заявляемого объекта с аналогом и прототипом видно, что предложенное техническое решение соответствует критерию изобретательский уровень и является новым, а его промышленная применимость подтверждается приведенным ниже подробным описанием конструктивного решения и принципа работы устройства. На фиг. 1 изображено предлагаемое устройство для управления механизмом подачи камнерезной машины на фиг. 2 - функциональная логическая схема блока управления на фиг. 3 - функциональная логическая схема блока регистрации на фиг. 4 - график изменения нагрузок режущего органа при исправном режущем инструменте и разнородной структуре камня по твердости на фиг. 5 - график изменения нагрузок режущего органа при критическом износе режущего инструмента и однородной структуре камня по твердости. Предлагаемое устройство для управления механизмом подачи камнерезной машины содержит электродвигатель 1 привода режущего органа с измерителем 2 величины нагрузки и датчиками 3 номинальной, 4 допустимой и 5 предельной нагрузок в цепи питания, электродвигатель 6 привода механизма подачи с коммутатором 7 в цепи питания,снабженного задатчиком 8 большой и задатчиком 9 малой скоростей перемещения механизма подачи, блок 10 управления с оперативными кнопками 11 ВПЕРЕД, 12 НАЗАД и 13 СТОП, датчиком 14 включения электродвигателя привода режущего органа и датчиками ограничения хода механизма подачи 15 ВПЕРЕД и 16 НАЗАД, блок 17 регистрации критического износа режущего инструмента с индикатором 18, при этом первый вход блока 10 соединен с кнопкой 13 и первым входом блока 17, второй вход - с датчиком 14, третий вход - с кнопкой 11, четвертый вход - с датчиком 15, пятый вход - с датчиком 4,шестой вход - с датчиком 3, седьмой вход - с кнопкой 12, восьмой вход - с датчиком 16,девятый вход - с выходом блока 17 и индикатором 18, первый и второй входы коммутатора 7 соединены соответственно с первым и вторым выходами блока 10, третий и четвертый входы - соответственно с задатчиками 8 и 9, пятый вход - с третьим выходом блока 10 и вторым входом блока 17, шестой вход - с четвертым выходом блока 10, а третий вход блока 17 соединен с датчиком 5. Измеритель 2 величины нагрузки (Р) выполнен в виде измерителя тока нагрузки электродвигателя 1 привода режущего органа, измерительная шкала которого пропорциональна измерительной шкале нагрузки режущего органа. Измеритель 2 позволяет визуально контролировать величину нагрузки (Р) режущего органа и позволяет оператору своевременно вмешиваться в управление при отклонениях от нормы, что предотвращает аварийные ситуации, повышает надежность работы и улучшает условия обслуживания. Датчики 3, 4, 5 нагрузок выполнены в виде токовых реле, причем токи включения этих реле разные по величине и равны соответственно номинальному (н), допустимому(д) и предельному (п) токам нагрузки электродвигателя 1 привода режущего органа, а 6 6593 1 также пропорциональны соответственно номинальной (Рн), допустимой (Рд) и предельной(Рп) нагрузкам режущего органа. Датчики 3, 4, 5 выполняют функции следящей системы за изменениями нагрузки на режущем органе. Задатчики 8, 9 позволяют в зависимости от производственной необходимости устанавливать в широком диапазоне величину отдельно большой и отдельно малой скоростей перемещения механизма подачи, что значительно расширяет функционально-технологические возможности и область применения устройства. Причем выбор оптимального режима осуществляется с минимальными потерями времени, что значительно улучшает условия обслуживания и повышает производительность устройства. Блок 10 управления включает элементы 19, 20, 21, 22 И, элементы 23, 24, 25, 26 ИЛИ,элементы 27, 28, 29 ИЛИ-НЕ, элементы 30, 31 НЕ и элемент 32 временной задержки на инерционный выбег механизма подачи, причем первый вход блока 10 через элемент 30 НЕ соединен с первыми входами элементов 19, 22 И, второй вход - со вторым входом элемента 19 И и первым входом элемента 20 И, третий вход - с первым входом элемента 23 ИЛИ,выход которого соединен с третьим входом элемента 19 И, четвертый вход - с первым входом элемента 25 ИЛИ и первым входом элемента 27 ИЛИ-НЕ, выход которого соединен с четвертым выходом элемента 19 И, пятый вход - с первыми входами элемента 24 ИЛИ и элемента 28 ИЛИ-НЕ, выход которого соединен со вторым входом элемента 20 И,шестой вход - с первым входом элемента 21 И, второй вход которого соединен с выходом элемента 24 ИЛИ, а третий вход - с выходом элемента 31 НЕ, седьмой вход - с первым входом элемента 26 ИЛИ, выход которого соединен со вторым входом элемента 22 И,восьмой вход - с первым входом элемента 29 ИЛИ-НЕ, выход которого соединен с третьим входом элемента 22 И, девятый вход - со вторыми входами элемента 27 ИЛИ-НЕ и элемента 25 ИЛИ, выход которого через элемент 32 временной задержки соединен со вторым входом элемента 26 ИЛИ, первый выход блока 10 соединен с выходом элемента 19 И,вторыми входами элемента 23 ИЛИ и элемента 29 ИЛИ-НЕ, второй выход - с выходом элемента 20 И и входом элемента 31 НЕ, третий выход - с выходом элемента 21 И, вторыми входами элемента 28 ИЛИ-НЕ и элемента 24 ИЛИ, четвертый выход - с выходом элемента 22 И, третьими входами элемента 27 ИЛИ-НЕ и элемента 26 ИЛИ. Выполнение блока 10 на логических элементах с высоким быстродействием позволило создать программу выполнения производственного процесса в заданной оптимальной функционально-технологической последовательности, а также позволило мгновенно обеспечивать общий анализ динамического состояния режущего органа и механизма подачи,своевременно автоматически вырабатывать необходимые оперативные решения, что значительно повышает эффективность работы устройства. Кнопки 11, 12, 13 позволяют оператору осуществлять запуск рабочего цикла, а также при необходимости приостанавливать его и давать команду на возврат механизма подачи на исходную позицию, что значительно улучшает условия обслуживания и повышает надежность работы устройства. Датчик 14 включения электродвигателя 1 привода режущего органа выполнен в виде нормально открытого контакта его пускателя, введенного в цепь управления электродвигателя привода механизма подачи, в результате чего запуск механизма подачи возможен только при рабочем состоянии режущего органа, что исключает аварийные ситуации и гарантирует надежность работы устройства. Датчики ограничения хода механизма подачи 15 ВПЕРЕД и 16 НАЗАД позволяют обеспечить при завершении рабочего цикла автоматический возврат механизма подачи и останов его на исходной позиции, что исключает ручное управление, значительно сокращает потери времени и повышает производительность устройства. Блок 17 регистрации критического износа режущего органа содержит элементы 33, 34 И, элемент 35 ИЛИ и элемент 36 НЕ, причем первый вход блока 17 через элемент 36 НЕ 7 6593 1 соединен с первым входом элемента 33 И, второй и третий входы - соответственно с первым и вторым входами элемента 34 И, выход которого соединен с первым входом элемента 35 ИЛИ, а выход блока 17 соединен с выходом элемента 33 И и вторым входом элемента 35 ИЛИ, выход которого соединен со вторым входом элемента 33 И. Блок 17 на основании предложенного способа логического анализа и сравнения конкретно определенной нагрузки режущего органа и определенной скорости механизма подачи предназначен определять и фиксировать критический износ режущего инструмента. Индикатор 18 выполнен в виде светозвукового сигнализатора, своевременно извещающего оператора о критическом износе режущего инструмента и о незамедлительной организации работ по его замене, что значительно улучшает организацию производства и условия обслуживания, сокращает потери времени и повышает производительность устройства. Предлагаемое устройство работает следующим образом. Оператор, убедившись в надежности крепления на механизме подачи разрезаемого материала и в рабочем состоянии режущего органа (имеется сигнал на выходе датчика 14,втором входе блока 10, втором входе элемента 19 И и первом входе элемента 20 И), кратковременно воздействует на кнопку 11 ВПЕРЕД, в результате чего появляется сигнал на ее выходе, третьем входе блока 10 и первом входе элемента 23 ИЛИ. Так как в начальный момент электродвигатель 1 привода режущего органа работает на холостых оборотах, то на измерителе 2 фиксируется минимальная нагрузка (Рм), которая меньше номинальной (Рн), при этом отсутствуют сигналы на выходах датчиков 3, 4, 5 и появляется сигнал на выходе элемента 28 ИЛИ-НЕ и втором входе элемента 20 И. Наличие сигналов одновременно на всех входах элемента 20 И вызывает появление сигнала на его выходе, входе элемента 31 НЕ (запрет малой скорости), втором выходе блока 10 и втором входе коммутатора 7, в результате чего в нем в соответствии с известными способами формируется команда включения большой скорости регулируемого привода, например, тиристорного. Причем необходимая величина большой скорости устанавливается оператором заблаговременно с помощью задатчика 8 в соответствии со структурой разрезаемого материала и его твердости. Аналогично для конкретного разрезаемого материала устанавливается необходимая величина малой скорости с помощью задатчика 9, что значительно расширяет функционально-технологические возможности и область применения устройства. Наличие сигнала на первом входе элемента 23 ИЛИ вызывает появление сигнала на его выходе и третьем входе элемента 19 И. Наличие сигналов одновременно на всех входах элемента 19 И вызывает появление сигнала на его выходе, втором входе элемента 23 ИЛИ (запоминается), втором входе элемента 29 ИЛИ-НЕ (запрет команды НАЗАД), первом выходе блока 10 и первом входе коммутатора 7, в результате чего в нем формируется команда перемещения механизма подачи ВПЕРЕД. Механизм подачи начинает перемещаться ВПЕРЕД на большой скорости, быстро приближаясь к режущему органу (фиг. 4, интервал времени 1-2). При вступлении во взаимодействие режущего инструмента с материалом, расположенным на механизме подачи, начинается его резка, а измеритель 2 информирует об увеличении нагрузки на режущем органе, которая для материала с небольшой твердостью не превышает номинальную (Рн) величину (фиг. 4. интервал времени 2-3). Дальше резка материала осуществляется при постоянной нагрузке (фиг. 4, интервал времени 3-4). Если же по ходу разрезки материала встречается участок с повышенной твердостью,то измеритель 2 проинформирует об увеличении нагрузки на режущем органе до уровня допустимого (Рд) (фиг. 4, интервал времени 4-5). При увеличении нагрузки сначала достигается номинальный уровень (Рн) и появляется сигнал на выходе датчика 3, который поступает на шестой вход блока 10 и первый вход 8 6593 1 элемента 21 И (подготовка включения малой скорости), а затем достигается допустимый уровень (Рд) и появляется сигнал на выходе датчика 4, который поступает на пятый вход блока 10, первый вход элемента 28 ИЛИ-НЕ и первый вход элемента 24 ИЛИ. Наличие сигнала на одном из входов элемента 28 ИЛИ-НЕ вызывает исчезновение сигнала на его выходе, втором входе и выходе элемента 20 И, входе элемента 31 НЕ(сброс запрета малой скорости), втором выходе блока 10 и втором входе коммутатора 7. Отсутствие сигнала на втором входе коммутатора 7 вызывает прекращение формирования команды на включение большой скорости. Отсутствие сигнала на входе элемента 31 НЕ вызывает появление сигнала на его выходе и третьем входе элемента 21 И. Наличие сигналов одновременно на всех входах элемента 21 И вызывает появление сигнала на его выходе, втором входе элемента 24 ИЛИ (запоминается), втором входе элемента 28 ИЛИ-НЕ (запрет большой скорости), третьем выходе блока 10, пятом входе коммутатора 7, втором входе блока 17 и первом входе элемента 34 И. Наличие сигнала на пятом входе коммутатора 7 вызывает формирование в нем команды на включение малой скорости. Таким образом, не прекращая процесса резания материала, в коммутаторе происходит автоматическое переключение с большой скорости на малую скорость (см. фиг. 4, интервал времени 5-6), в результате чего измеритель 2 информирует оператора об уменьшении нагрузки на режущем органе, которая становится несколько меньше допустимой (Рд) величины и больше номинальной (Рн) величины, но вполне достаточной для преодоления участка материала повышенной твердости в замедленном ритме (см. фиг. 4, интервал времени 6-7), после этого исчезает сигнал на выходе датчика 4, пятом входе блока 10, первом входе элемента 24 ИЛИ и первом входе элемента 28 ИЛИ-НЕ (подготовка команды на включение большой скорости). После окончательного преодоления участка разрезаемого материала с повышенной твердостью измеритель 2 информирует об уменьшении нагрузки на режущем органе до уровня, немногим меньше номинального (Рн) (см. фиг. 4, интервал времени 7-8), после чего исчезает сигнал на выходе датчика 3, шестом входе блока 10, первом входе и выходе элемента 21 И, втором входе элемента 28 ИЛИ-НЕ (сброс запрета большой скорости), втором входе элемента 24 ИЛИ (сброс памяти), третьем выходе блока 10, пятом входе коммутатора 7, втором входе блока 17 и первом входе элемента 34 И. Исчезновение сигнала на пятом входе коммутатора 7 приводит к прекращению формирования команды включения малой скорости. Отсутствие сигналов на всех входах элемента 28 ИЛИ-НЕ приводит к появлению сигнала на его выходе и втором входе элемента 20 И. Наличие сигналов одновременно на всех входах элемента 20 И вызывает появление сигнала на его выходе, входе элемента 31 НЕ (запрет малой скорости), втором выходе блока 10 и втором входе коммутатора 7, в результате чего в нем формируется команда на включение большой скорости. Таким образом, также не прекращая процесса резания материала, в коммутаторе 7 происходит автоматическое переключение с малой скорости на большую скорость (см. фиг. 4, интервал времени 7-8), достаточную в ускоренном режиме преодолеть участок материала с меньшей твердостью (см. фиг. 4, интервал времени 8-9). После завершения резки материала измеритель 2 информирует об уменьшении нагрузки на режущем органе до минимального уровня (Рм) (см. фиг. 4, интервал времени 910), после чего механизм подачи вступает во взаимодействие с датчиком 15 ограничения хода ВПЕРЕД и на его выходе появляется сигнал, который поступает на четвертый вход блока 10, первый вход элемента 27 ИЛИ-НЕ и первый вход элемента 25 ИЛИ. Наличие сигнала на первом входе элемента 27 ИЛИ-НЕ вызывает исчезновение сигнала на его выходе, четвертом входе и выходе элемента 19 И, втором входе элемента 23 ИЛИ (сброс памяти) и втором входе элемента 29 ИЛИ-НЕ (сброс запрета команды 9 6593 1 НАЗАД), первом выходе блока 10 и первом входе коммутатора 7, в результате чего отключается электродвигатель 6, но механизм подачи продолжает перемещаться по инерции, медленно уменьшая скорость. Наличие сигнала на первом входе элемента 25 ИЛИ вызывает появление сигнала на его выходе и входе элемента 32 временной задержки, в результате чего на нем одновременно с отключением электродвигателя 6 начинается отсчет паузына инерционный выбег механизма подачи. После истечения заданной паузы , достаточной для инерционного выбега механизма подачи и плавного останова (фиг. 4, интервал времени 10-11), на выходе элемента 32 появляется сигнал, который поступает на первый вход элемента 26 ИЛИ. Наличие сигнала на первом входе элемента 26 ИЛИ вызывает появление сигнала на его выходе, втором входе и выходе элемента 22 И, втором входе элемента 26 ИЛИ (запоминается), третьем входе элемента 27 ИЛИ-НЕ (запрет команды ВПЕРЕД), четвертом выходе блока 10 и шестом входе коммутатора 7. Наличие сигнала на шестом входе коммутатора 7 вызывает формирование в нем команды ВПЕРЕД, в результате чего включается электродвигатель 6 и механизм подачи начинает перемещение НАЗАД на большой скорости, а режущий орган работает на холостых оборотах с минимальной нагрузкой (Рм). По прибытии механизма подачи на исходную позицию он вступает во взаимодействие с датчиком 16 ограничения хода НАЗАД (фиг. 4, интервал времени 11-12) и на его выходе появляется сигнал, который поступает на восьмой вход блока 10 и первый вход элемента 29 ИЛИ-НЕ. Наличие сигналов на одном из входов элемента 29 ИЛИ-НЕ вызывает исчезновение сигнала на его выходе, третьем входе и выходе элемента 22 И, третьем входе элемента 26 ИЛИ (сброс памяти), третьем входе элемента 27 ИЛИ-НЕ (сброс запрета команды ВПЕРЕД), четвертом выходе блока 10 и шестом входе коммутатора 7, в результате чего в нем прекращается формирование команды НАЗАД, отключается электродвигатель 6 и механизм подачи останавливается на исходной позиции. На этом рабочий цикл разрезки материала (камня) с различной структурой по твердости заканчивается, при этом в соответствии с заданной по программе функциональнотехнической последовательностью выполнения производственного процесса (фиг. 4, интервал времени 1-12) перемещение механизма подачи осуществляется не в шаговом ритме с большим количеством пауз на остановки и большим количеством частых повторных включений с очень большими (10-кратными) пусковыми токами электродвигателя механизма подачи, а в непрерывном ритме резания с автоматическим по ходу перемещения переключением скоростей в зависимости от твердости преодолеваемых участков разрезаемого материала, благодаря чему значительно уменьшаются потери времени и увеличивается производительность, а также уменьшается оперативная трудоемкость и улучшаются условия обслуживания, повышается долговечность и надежность работы, гарантируется щадящий режим эксплуатации электродвигателей приводов режущего органа и механизма подачи. После заправки нового разрезаемого материала и крепления на механизме подачи повторный запуск рабочего цикла и его реализация осуществляются аналогично вышеизложенному. Если же в процессе эксплуатации режущий инструмент достиг критического износа,то после повторного запуска рабочего цикла сначала происходит перемещение механизма подачи ВПЕРЕД на большой скорости при работе режущего органа на холостых оборотах с минимальной нагрузкой (Рм) (фиг. 5, интервал времени 13-14), а затем режущий инструмент вступает во взаимодействие с разрезаемым материалом, например, с незначительной твердостью, после чего измеритель 2 информирует о резком увеличении нагрузки. 10 6593 1 Причем при увеличении нагрузки сначала достигается ее номинальный уровень (Рн), в результате чего на выходе датчика 3 появляется сигнал, который поступает на шестой вход блока 10 и первый вход элемента 21 И (подготовка включения малой скорости). Затем нагрузка достигает уровня допустимой (Рд) (фиг. 5, интервал времени 14-15), в результате чего на выходе датчика 4 появляется сигнал, который поступает на пятый вход блока 10, первый вход элемента 28 ИЛИ-НЕ и первый вход элемента 24 ИЛИ. Наличие сигнала на одном из входов элемента 28 ИЛИ-НЕ вызывает исчезновение сигнала на его выходе, втором входе и выходе элемента 20 И, входе элемента 31 НЕ(сброс запрета малой скорости), втором выходе блока 10 и втором входе коммутатора 7, в результате чего прекращается формирование команды на включение большой скорости. Наличие сигнала на первом входе элемента 24 ИЛИ вызывает появление сигнала на втором входе элемента 21 И. Наличие сигналов одновременно на всех входах элемента 21 И вызывает появление сигнала на его выходе, втором входе элемента 24 ИЛИ (запоминается), втором входе элемента 28 ИЛИ-НЕ (запрет большой скорости), третьем выходе блока 10, втором входе блока 17, первом входе элемента 34 И и пятом входе коммутатора 7, в результате чего в нем формируется команда на включение малой скорости. Однако в этой ситуации, в отличие от нормальных условий работы, нагрузка на режущем органе при малой скорости перемещения механизма подачи продолжает увеличиваться и достигает предельного уровня (Рп) (фиг. 5, интервал времени 15-16), в результате чего на выходе датчика 5 появляется сигнал, который поступает на третий вход блока 17 и второй вход элемента 34 И. Наличие сигналов одновременно на всех входах элемента 34 И вызывает появление сигнала на его выходе, первом входе и выходе элемента 35 ИЛИ, а также втором входе элемента 33 И. Наличие сигналов одновременно на всех входах элемента 33 И вызывает появление сигнала на его выходе, втором входе элемента 35 ИЛИ (запоминается), выходе блока 17,девятом входе блока 10, втором входе элемента 27 ИЛИ-НЕ, втором входе элемента 25 ИЛИ и входе светозвукового индикатора 18, который информирует о критическом износе режущего инструмента. Таким образом, регистрацию критического состояния режущего инструмента удалось реализовать не за счет применения большого количества очень сложной электронной аппаратуры, а за счет применения нескольких простых логических элементов, фиксирующих по предложенному новому способу совпадение одновременно двух функциональных ситуаций достижения предельной нагрузки (Рп) на режущем органе наличия малой скорости перемещения механизма подачи которые возможны только при критическом износе режущего органа, так как при исправном режущем органе нагрузка никогда не достигнет предельного уровня (Рп). Наличие сигнала на одном из входов элемента 27 ИЛИ-НЕ вызывает исчезновение сигнала на его выходе, четвертом входе и выходе элемента 19 И, втором входе элемента 33 ИЛИ (сброс памяти), втором входе элемента 29 ИЛИ-НЕ (сброс запрета команда НАЗАД), первом выходе блока 10 и первом входе коммутатора 7, в результате чего в нем прекращается формирование команды ВПЕРЕД и отключается электродвигатель 6 механизма подачи. Наличие сигнала на втором входе элемента 25 ИЛИ вызывает появление сигнала на его выходе и входе элемента 32 временной задержки, в результате чего на нем начинается отсчет временина инерционный выбег механизма подачи. После завершения заданной паузына инерционный выбег механизм подачи плавно останавливается (фиг. 5, интервал времени 16-17) и появляется сигнал на втором входе элемента 26 ИЛИ. 11 6593 1 Наличие сигнала на одном из входов элемента 26 ИЛИ вызывает появление сигнала на его выходе и втором входе элемента 22 И. Наличие сигналов одновременно на всех входах элемента 22 И вызывает появление сигнала на его выходе, втором входе элемента 26 ИЛИ (запоминается) и третьем входе элемента 27 ИЛИ-НЕ (запрет команды ВПЕРЕД), четвертом выходе блока 10 и шестом входе коммутатора 7, в результате чего в нем формируется команда НАЗАД и включается электродвигатель 6, а механизм подачи начинает на малой скорости возвращаться на исходную позицию и медленно удаляет разрезаемый материал от режущего инструмента,при этом измеритель 2 информирует о резком уменьшении нагрузки на режущем органе,которая сначала достигает допустимого уровня (Рд), после чего исчезает сигнал на выходе датчика 4, пятом входе блока 10, первом входе элемента 28 ИЛИ-НЕ и первом входе элемента 24 ИЛИ, затем достигает номинального уровня (Рн), после чего исчезает сигнал на выходе датчика 3, шестом входе блока 10 и первом входе элемента 21 И. Отсутствие сигнала на одном из входов элемента 21 И вызывает исчезновение сигнала на его выходе, втором входе элемента 24 ИЛИ (сброс памяти), втором входе элемента 28 ИЛИ-НЕ (сброс запрета большой скорости), третьем выходе блока 10, втором входе блока 17, первом входе элемента 34 И и пятом входе коммутатора 7, в результате чего прекращается в нем формирование команды на включение малой скорости (фиг. 5, интервал времени 17-18). Отсутствие сигналов на входах элемента 28 ИЛИ-НЕ вызывает появление сигнала на его выходе и втором входе элемента 20 И. Наличие сигналов одновременно на всех входах элемента 20 И вызывает появление сигнала на его выходе, входе элемента 31 НЕ (запрет малой скорости), втором выходе блока 10 и втором входе коммутатора 7, в результате чего в нем формируется команда включения большой скорости и механизм подачи начинает быстро возвращаться НАЗАД,а измеритель 2 информирует о стремительном уменьшении нагрузки на режущем органе до минимального уровня (Рм), после чего прекращается его воздействие на материал(фиг. 5, интервал времени 18-19) и он начинает работать на холостых оборотах. Дальше механизм подачи продолжает перемещаться НАЗАД и по прибытии в исходное положение (фиг. 5, интервал времени 19-20) взаимодействует с датчиком 16 ограничения хода НАЗАД, в результате чего на его выходе появляется сигнал, который поступает на восьмой вход блока 10 и первый вход элемента 29 ИЛИ-НЕ. Наличие сигнала на одном из входов элемента 29 ИЛИ-НЕ вызывает исчезновение сигнала на его выходе, третьем входе и выходе элемента 22 И, третьем входе элемента 26 ИЛИ (сброс памяти), третьем входе элемента 27 ИЛИ-НЕ (сброс запрета команды НАЗАД), четвертом выходе блока 10 и шестом входе коммутатора 7, в результате чего в нем прекращается формирование команды НАЗАД и отключается электродвигатель 6, а механизм подачи останавливается на исходной позиции. Таким образом, возврат механизма подачи в исходное положение при критическом износе режущего инструмента осуществляется автоматически, без ручного управления, в результате чего значительно сокращаются потери времени, повышается производительность и надежность работы. После прибытия механизма подачи на исходную позицию оператор производит замену неисправного режущего инструмента на новый, исправный, а также кратковременно воздействует на кнопку 13 СТОП, в результате чего на ее выходе появляется сигнал, который поступает на первые входы блоков 10, 17, а также на входы элементов 30, 36 НЕ. Наличие сигнала на входе элемента 30 НЕ вызывает исчезновение сигнала на его выходе и первых входах элементов 19, 22 И (запрет включения команд ВПЕРЕД и НАЗАД). Наличие сигнала на входе элемента 36 НЕ вызывает исчезновение сигнала на его выходе, первом входе и выходе элемента 33 И, втором входе элемента 35 ИЛИ (сброс памя 12 6593 1 ти), выходе блока 17, девятом входе блока 10, втором входе элемента 27 ИЛИ-НЕ (сброс запрета большой скорости), втором входе элемента 25 ИЛИ (сброс выдержки временина инерционный выбег) и входе индикатора 18, после чего он прекращает извещать о критическом износе режущего инструмента. Кроме того, оператор также имеет возможность при экстренных ситуациях принудительно вручную с помощью соответствующих кнопок останавливать перемещение механизма подачи ВПЕРЕД и НАЗАД, а также возобновлять эти перемещения. После замены неисправного режущего инструмента на исправный запуск нового рабочего цикла и его осуществление производится аналогично в заданной по программе функционально-технологической последовательности производственного процесса проиллюстрированной графиками на фиг. 4, 5 в интервалах времени 1-20. Таким образом, на основании вышеизложенного видно, что предлагаемое устройство для управления механизмом подачи камнерезной машины выгодно отличается от аналогичных устройств и имеет следующие преимущества во-первых, применение дополнительно введенного измерителя нагрузки режущего органа позволяет оператору контролировать выполнение производственного процесса в заданной по программе функционально-технологической последовательности и при необходимости приостанавливать и возобновлять его, что предотвращает аварийные ситуации,улучшает условия обслуживания и повышает надежность работы во-вторых, применение датчиков номинальной, допустимой и предельной нагрузок режущего органа, выполненных в виде токовых реле, позволило создать менее сложную,но более эффективную следящую систему за динамическим состоянием режущего органа и позволило надежно фиксировать характерные нагрузки, что способствует значительному повышению работоспособности устройства в-третьих, применение дополнительно введенного датчика включения электродвигателя привода режущего органа в цепь управления электродвигателя привода механизма подачи позволило исключить аварийные ситуации и повысить надежность работы устройства в-четвертых, применение дополнительно введенных в цепь управления электродвигателя привода механизма подачи датчиков ограничения хода ВПЕРЕД и НАЗАД позволило обеспечить автоматический возврат на исходную позицию после завершения процесса резания материала (камня), что исключает ручное управление, уменьшает потери времени, улучшает условия обслуживания, повышает производительность в-пятых, применение в коммутаторе дополнительно введенных индивидуальных задатчиков большой и малой скоростей перемещения механизма подачи позволило в зависимости от производственной необходимости и твердости материала устанавливать с минимальными потерями времени оптимальный режим резания, что улучшает условия обслуживания, повышает производительность, значительно расширяет функционально-технологические возможности и область применения устройства в-шестых, предложенное выполнение блока управления на логических элементах с высоким быстродействием позволило создать программу выполнения производственного процесса в заданной оптимальной функционально-технологической последовательности, а также позволило мгновенно обеспечивать общий анализ динамического состояния режущего органа и механизма подачи, позволило своевременно автоматически вырабатывать необходимые оперативные решения, что значительно повышает эффективность работы устройства в-седьмых, применение предложенного блока управления позволило также осуществлять эффективную разрезку материала (камня) не в шаговом ритме перемещения механизма подачи с частыми остановками и повторными запусками, а в непрерывном ритме с автоматическим в заданном по программе переключением большой и малой скоростей по ходу перемещения, в результате чего исключается большое количество часто повторяющихся очень больших (десятикратных) пусковых токов электродвигателя привода меха 13 6593 1 низма подачи, а также исключается связанный с этим его сильный перегрев и преждевременный выход из строя, благодаря чему значительно повышается долговечность и надежность работы, а также обеспечивается щадящий режим работы электродвигателя привода механизма подачи в-восьмых, применение нового способа определения критического износа режущего инструмента на основании фиксации логического совпадения одновременно двух функциональных ситуаций - достижения предельной нагрузки (Рп) на режущем органе и наличия малой скорости перемещения механизма подачи позволило значительно упростить блок регистрации, уменьшить материально-монтажные и наладочно-эксплуатационные затраты в-девятых, применение индикатора, выполненного в виде светозвукового сигнализатора, позволило доводить информацию о критическом износе режущего инструмента во всех ситуациях (даже, если оператор находится в стороне), что исключает потери времени,улучшает организацию производства и условия обслуживания, своевременно осуществлять замену неисправного режущего инструмента новым исправным в-десятых, применение предложенных блока управления и блока регистрации позволило при достижении критического износа режущего инструмента осуществлять не только останов механизма подачи, но и обеспечивать после инерционного выбега его автоматический возврат на исходную позицию, что исключает ручное управление и сокращает потери времени, повышает производительность и надежность работы. Предлагаемое устройство может найти широкое применение в камнерезной и камнеобрабатывающей промышленности, а также в других отраслях народного хозяйства для резки других материалов. Источники информации 1.499124 1, 1974. 2.1765021 А 2, 1992. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B28D 1/10

Метки: камнерезной, машины, механизмом, управления, подачи, устройство

Код ссылки

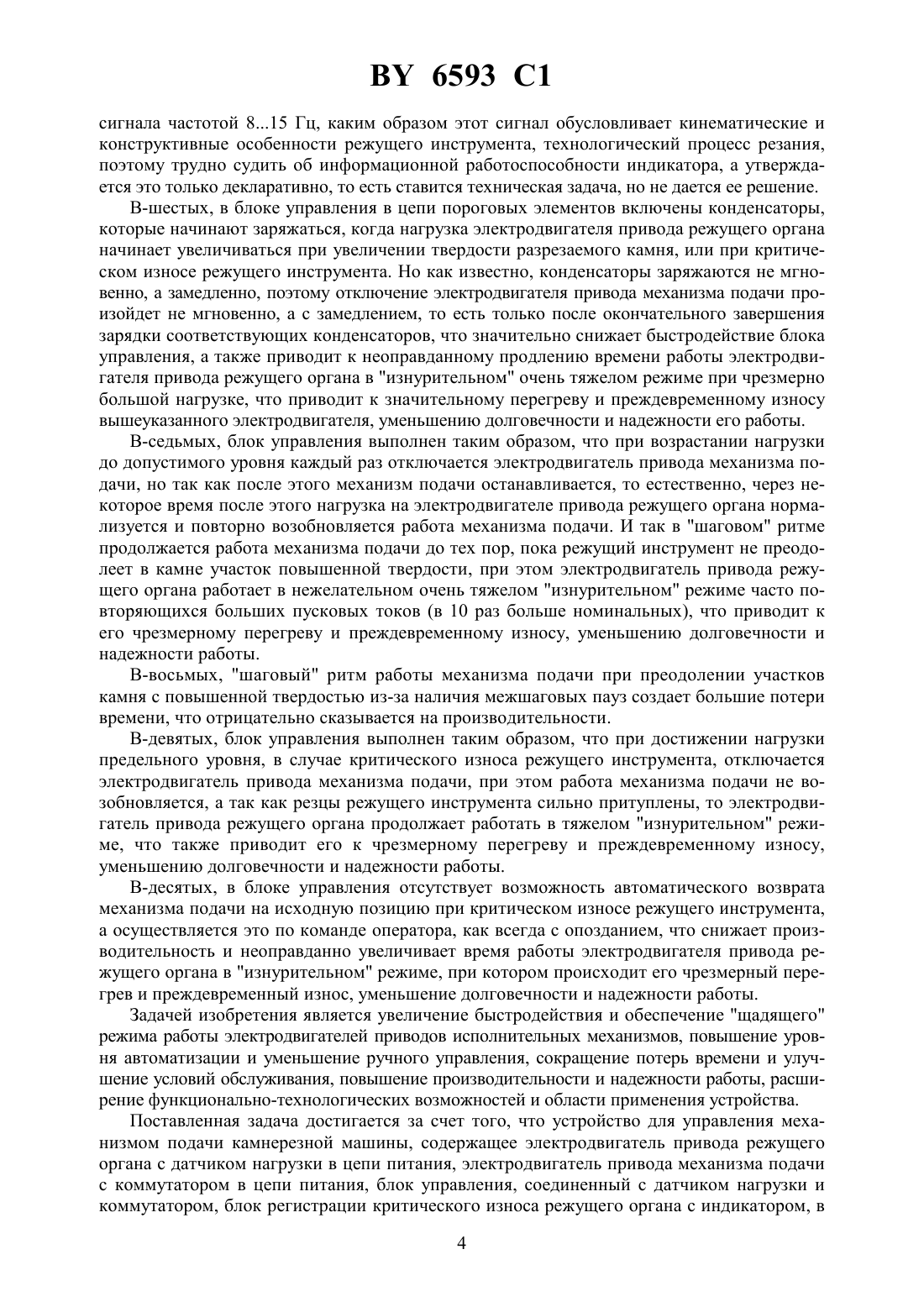

<a href="https://by.patents.su/15-6593-ustrojjstvo-dlya-upravleniya-mehanizmom-podachi-kamnereznojj-mashiny.html" rel="bookmark" title="База патентов Беларуси">Устройство для управления механизмом подачи камнерезной машины</a>

Предыдущий патент: Устройство для измерения влажности веществ

Следующий патент: Устройство для вспашки почвы и рыхления подпахотного слоя

Случайный патент: Способ диагностики нарушения локомоторной функции у человека