Палец штампосварной для режущего аппарата (варианты)

Номер патента: U 7526

Опубликовано: 30.08.2011

Авторы: Белокопытов Борис Александрович, Пекшев Петр Иванович

Текст

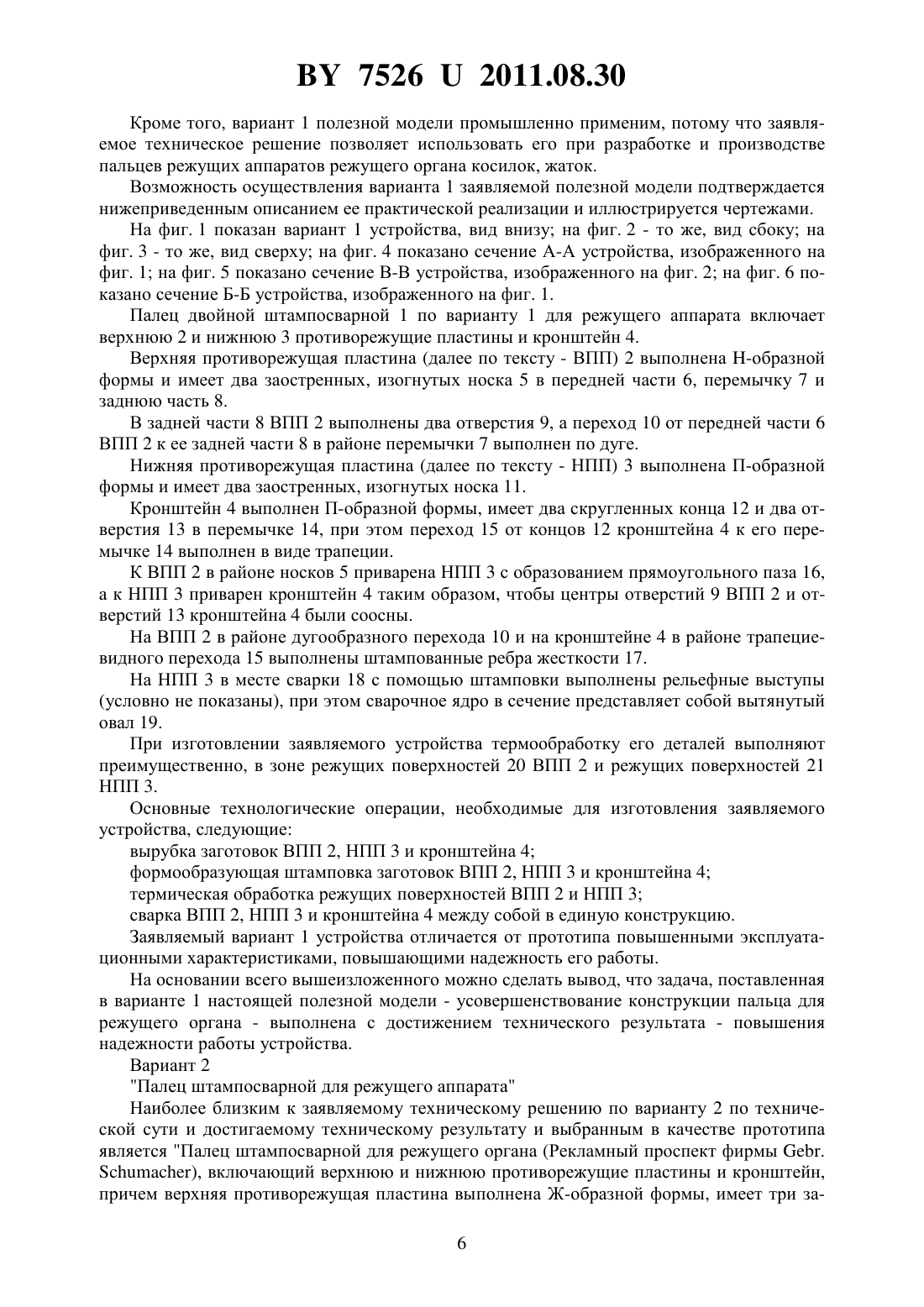

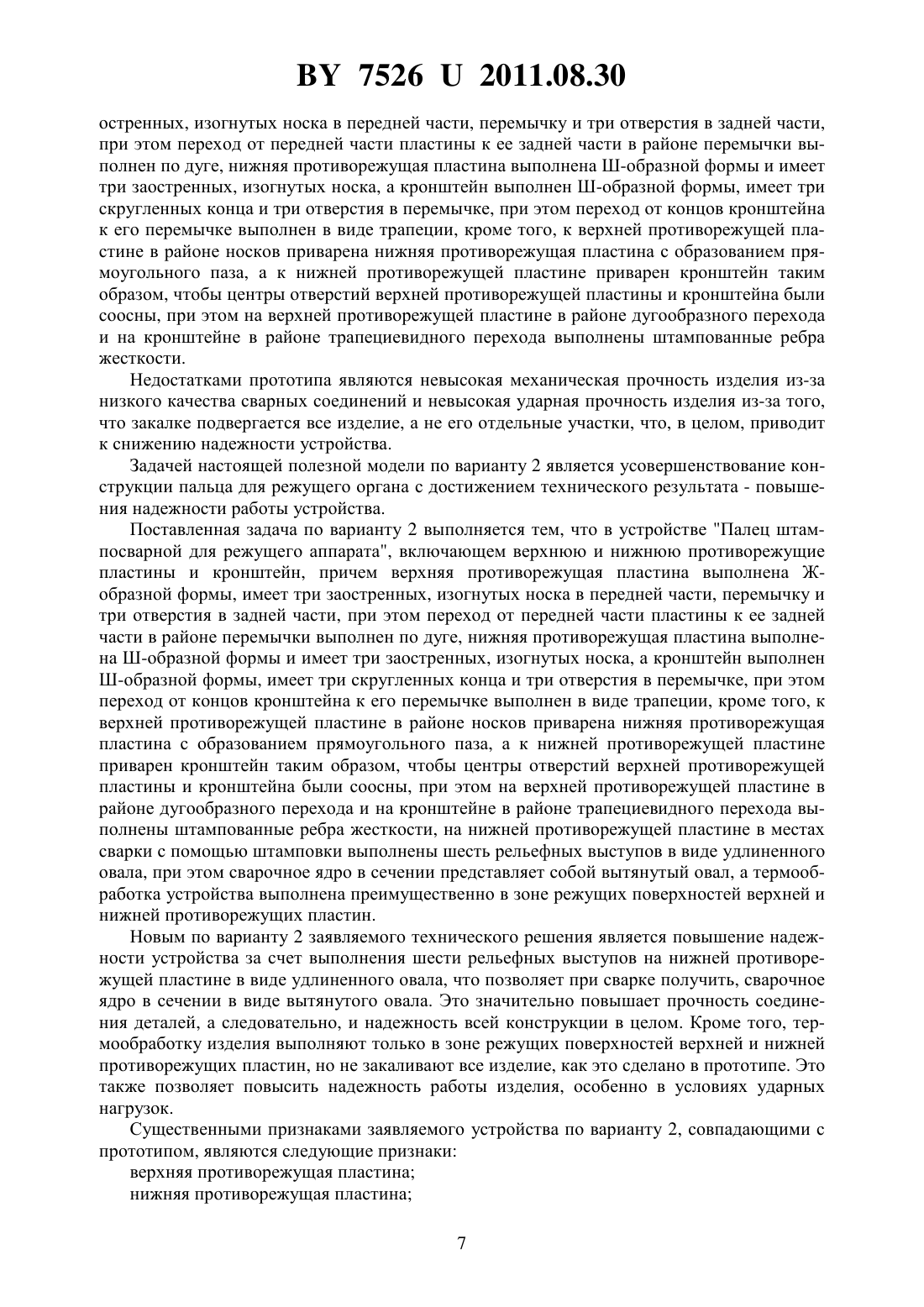

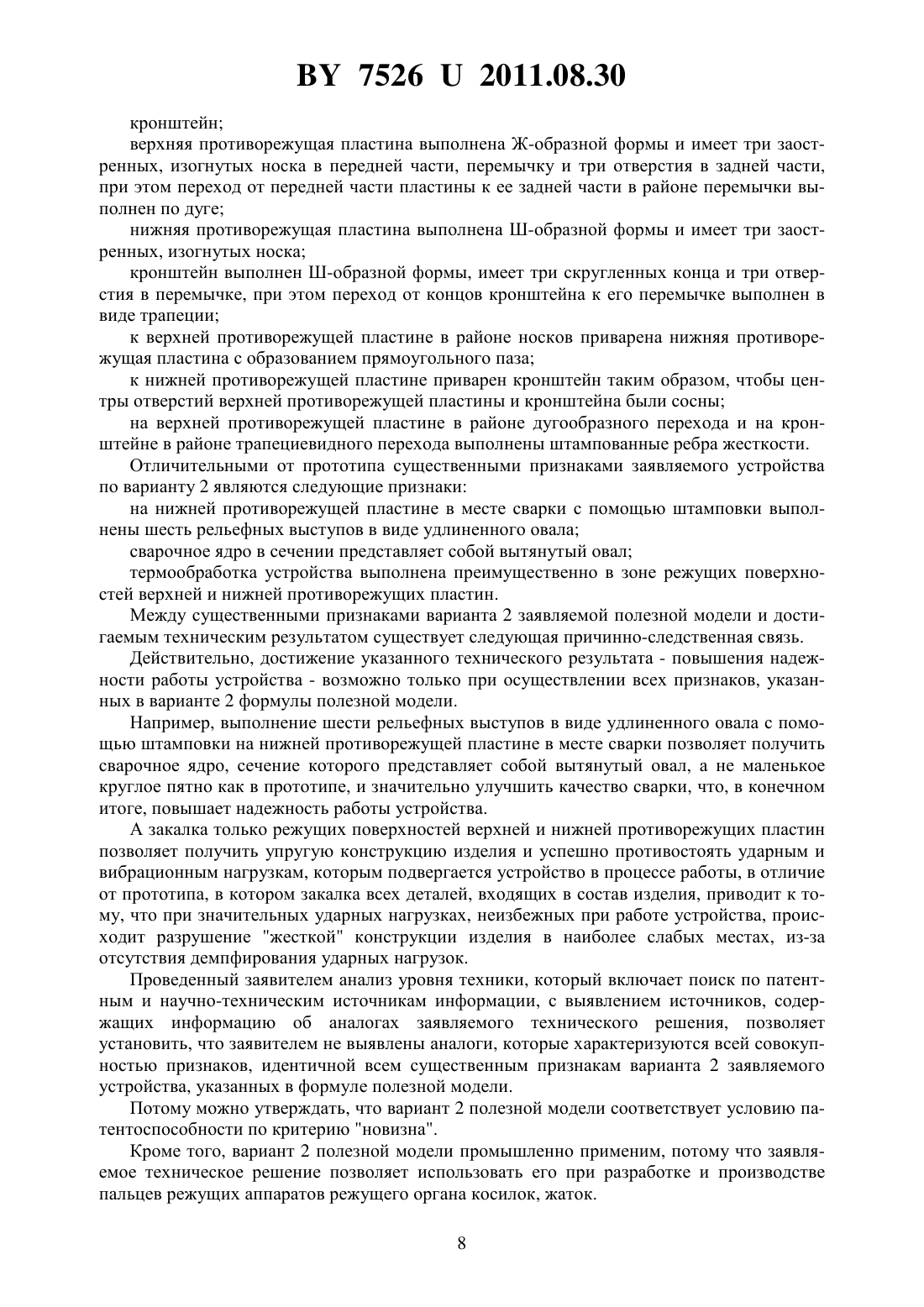

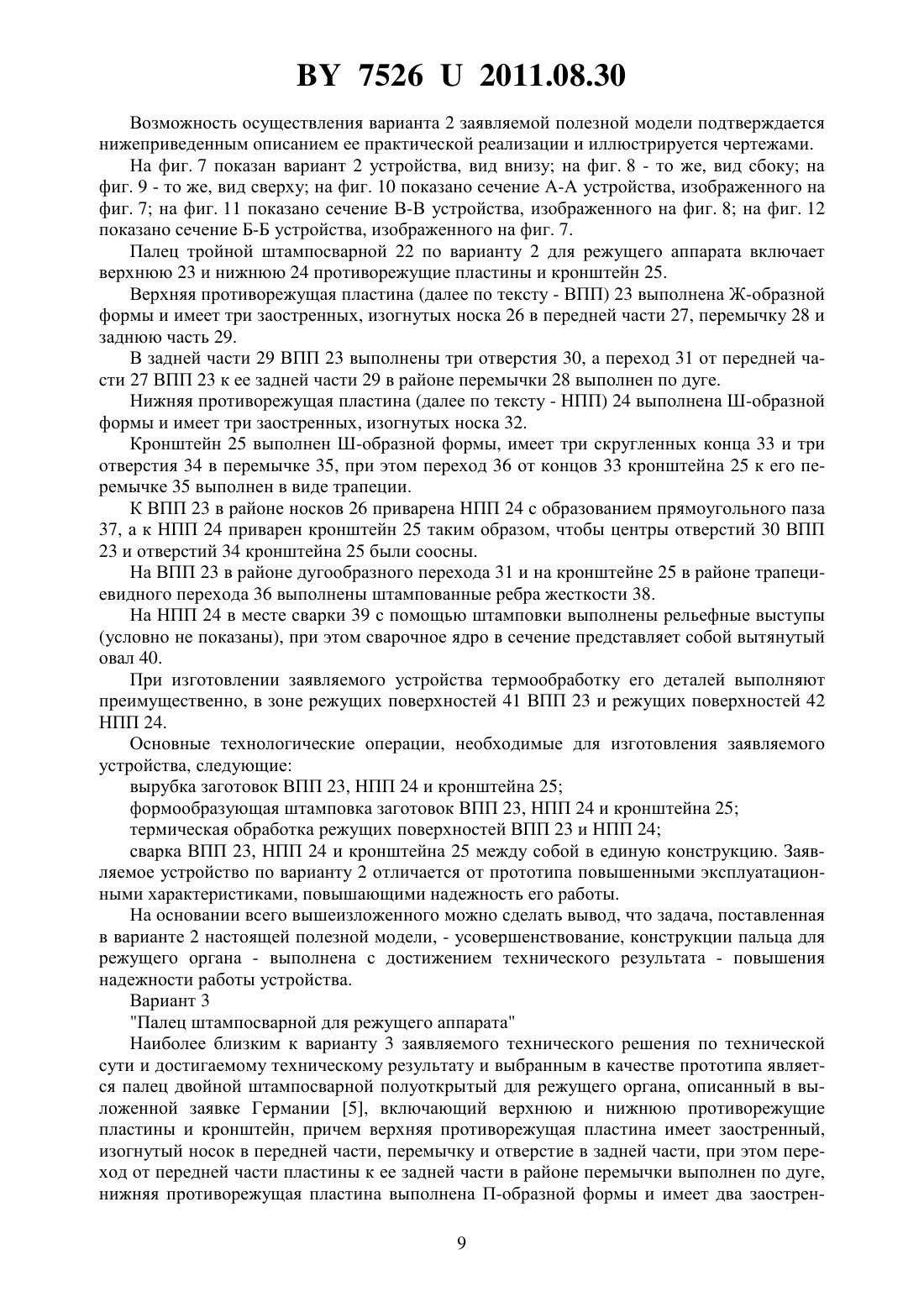

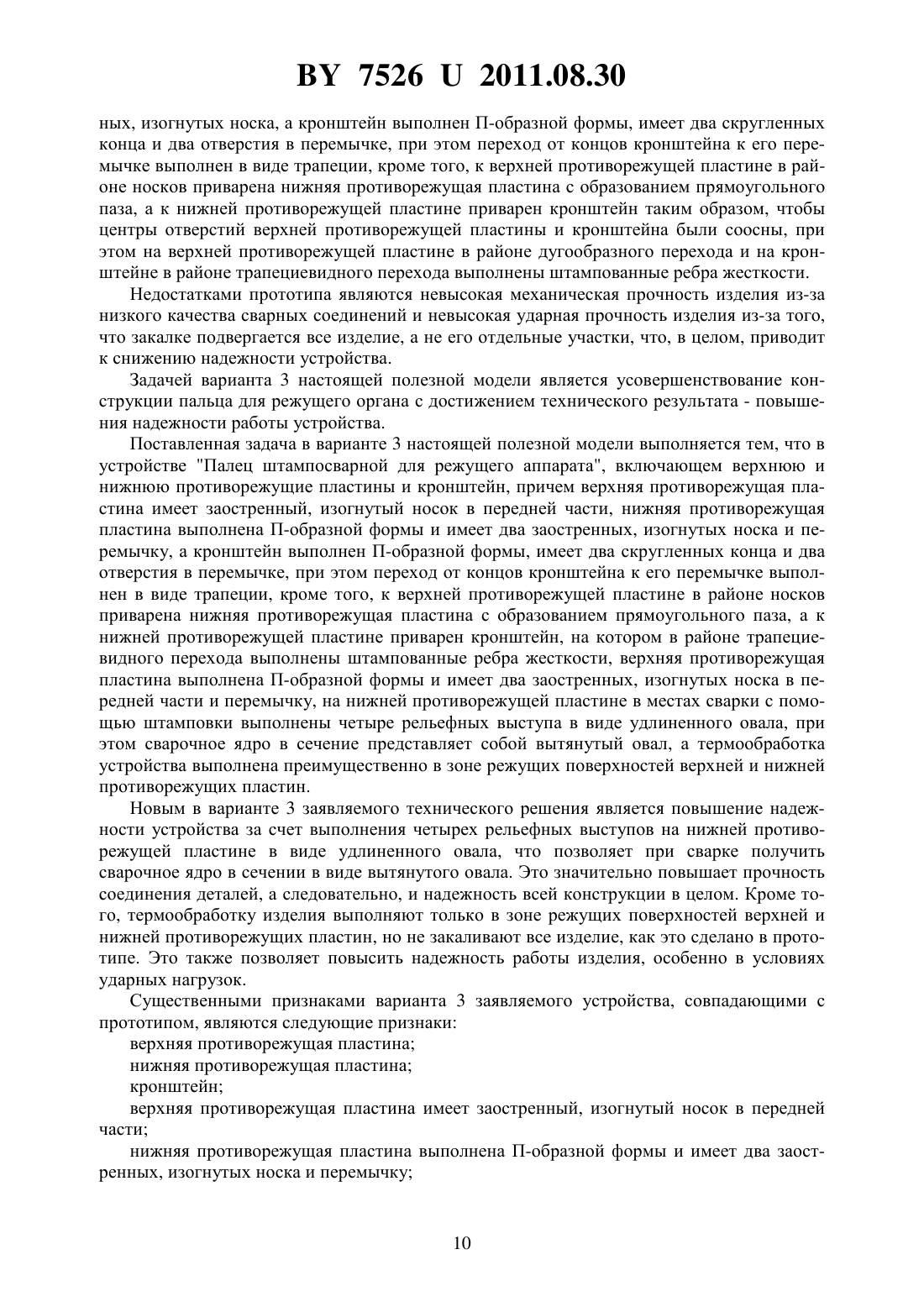

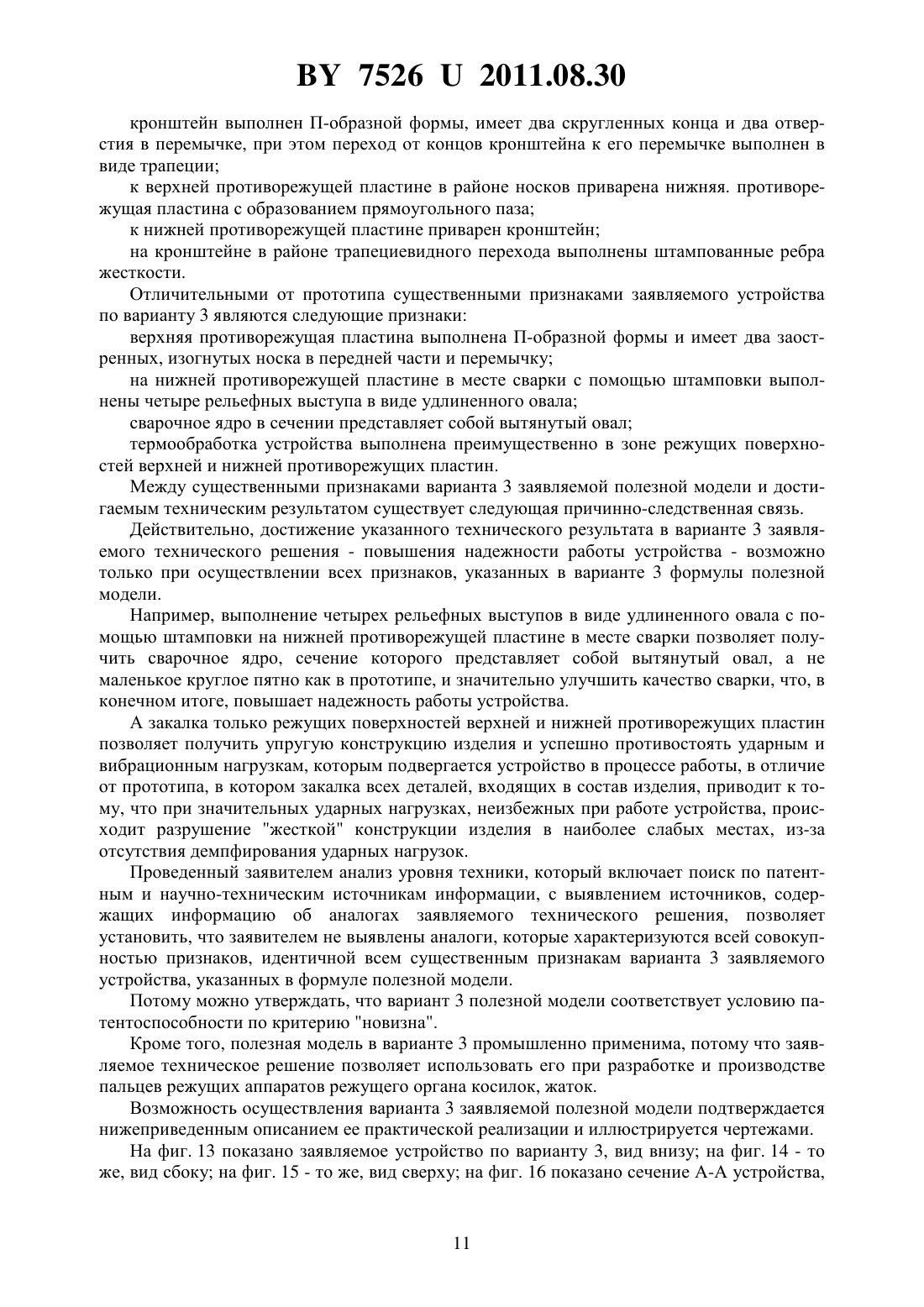

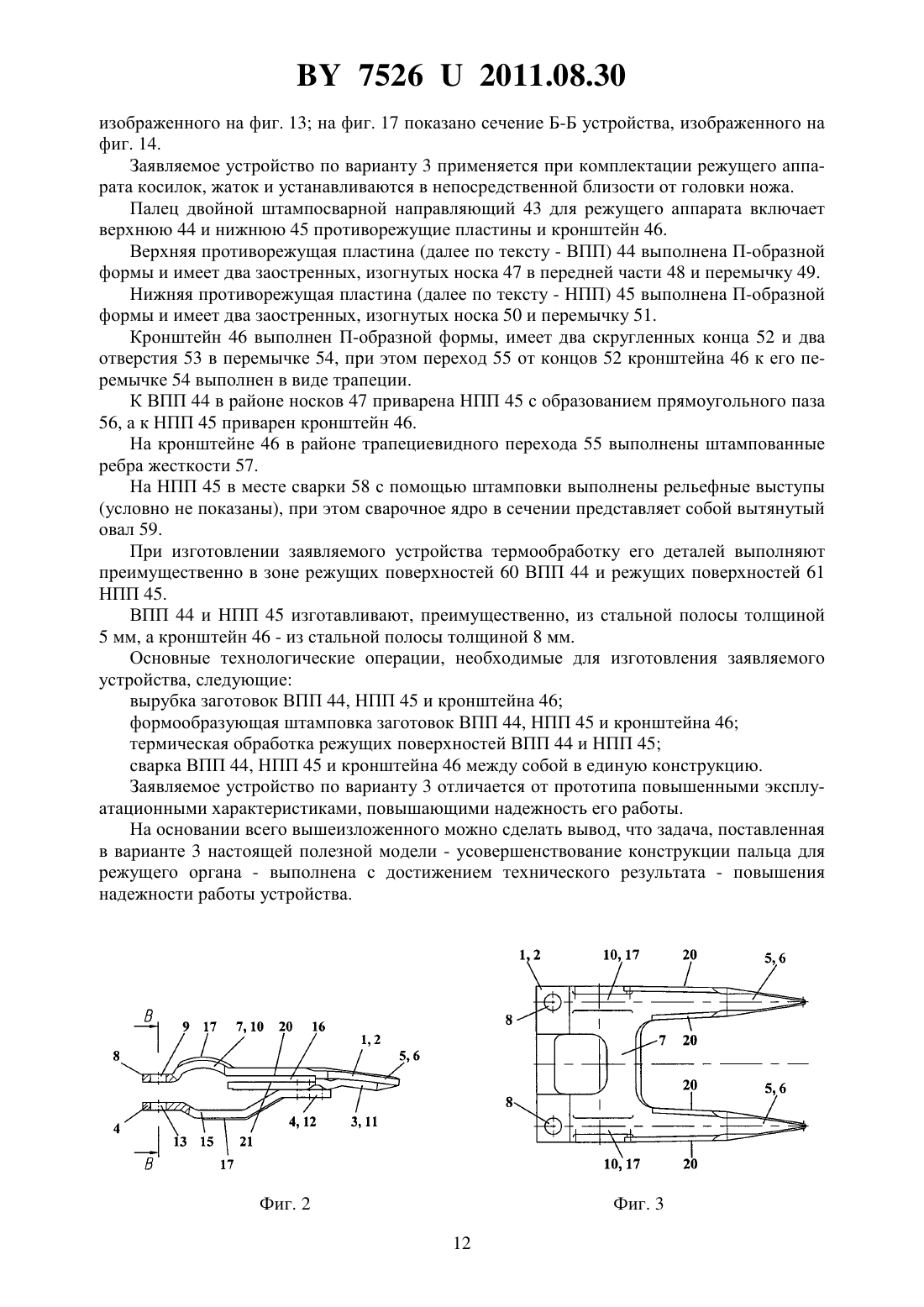

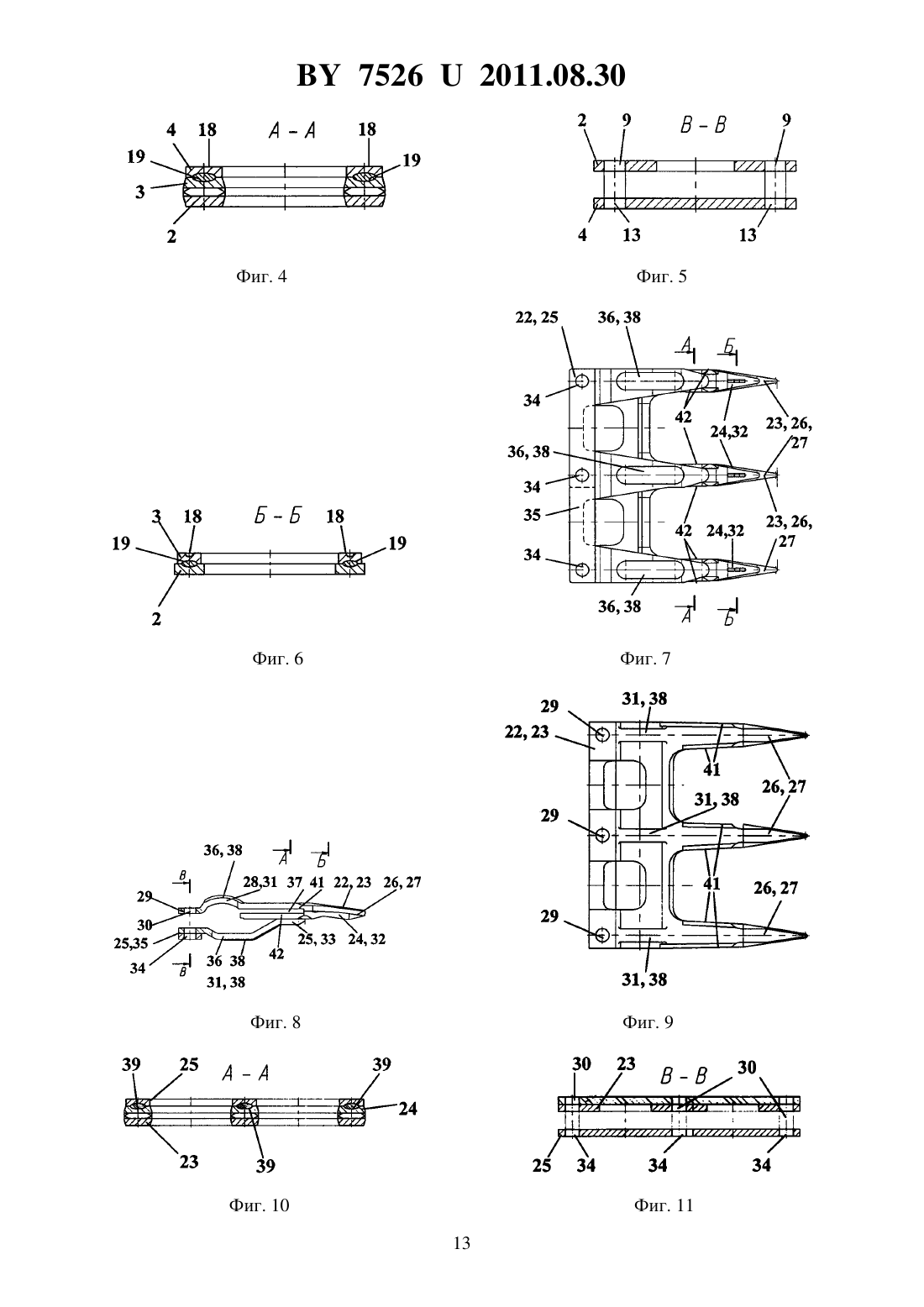

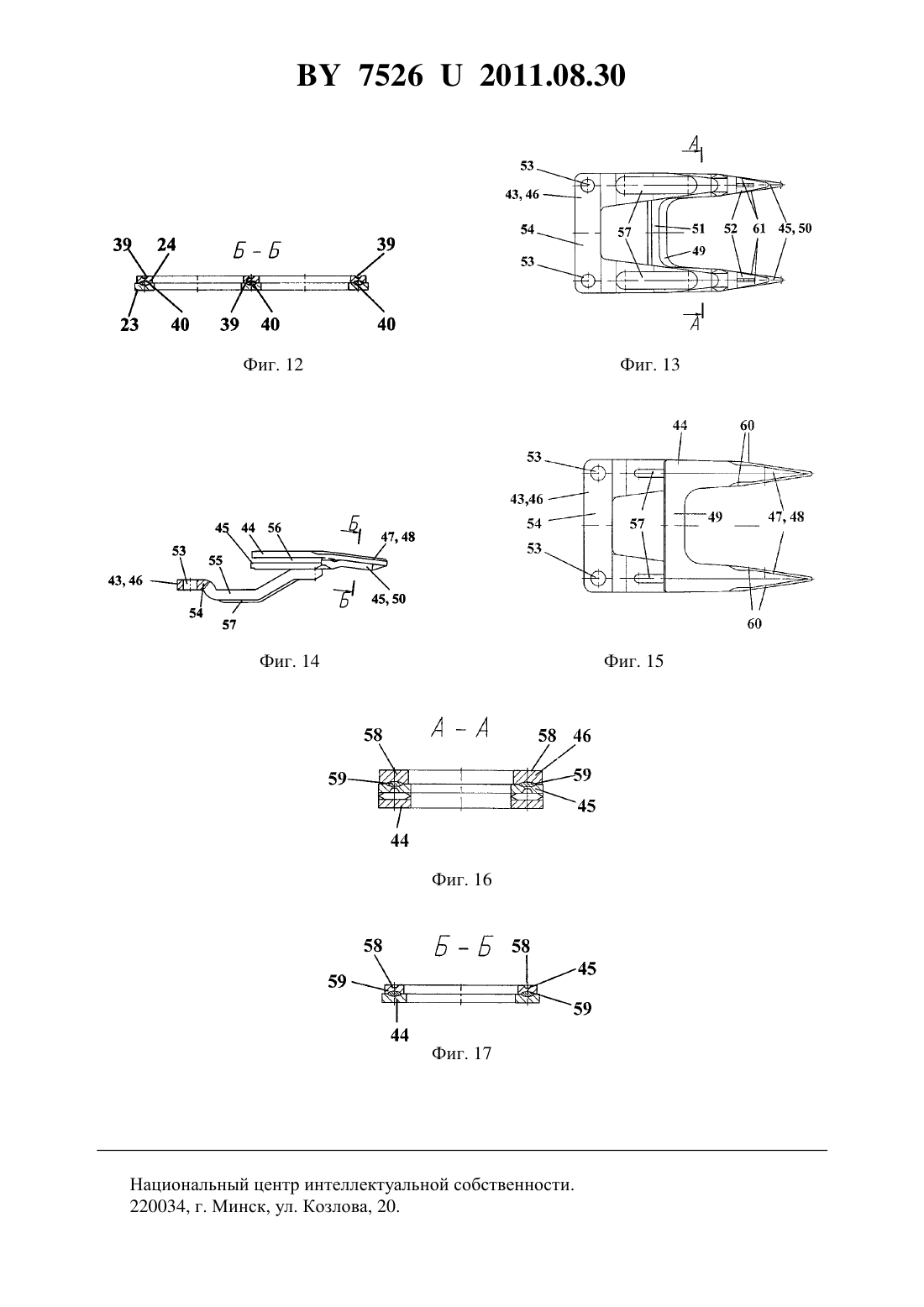

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ПАЛЕЦ ШТАМПОСВАРНОЙ ДЛЯ РЕЖУЩЕГО АППАРАТА (ВАРИАНТЫ)(71) Заявитель Открытое акционерное общество Завод Симферопольсельмаш(72) Авторы Белокопытов Борис Александрович Пекшев Петр Иванович(73) Патентообладатель Открытое акционерное общество Завод Симферопольсельмаш(57) 1. Палец штампосварной для режущего аппарата, включающий верхнюю и нижнюю противорежущие пластины и кронштейн, причем верхняя противорежущая пластина выполнена Н-образной формы, имеет два заостренных, изогнутых носка в передней части, перемычку и два отверстия в задней части, при этом переход от передней части пластины к ее задней части в районе перемычки выполнен по дуге, нижняя противорежущая пластина выполнена П-образной формы и имеет два заостренных, изогнутых носка, а кронштейн выполнен П-образной формы, имеет два скругленных конца и два отверстия в перемычке, при этом переход от концов кронштейна к его перемычке выполнен в виде трапеции, кроме того, к верхней противорежущей пластине в районе носков приварена нижняя противорежущая пластина с образованием прямоугольного паза, а к нижней противорежущей пластине приварен кронштейн таким образом, чтобы центры отверстий верхней противорежущей пластины и кронштейна были соосны, при этом на верхней противорежущей пластине в районе дугообразного перехода и на кронштейне в районе трапециевидного перехода выполнены штампованные ребра жесткости, отличающийся тем, что на нижней противорежущей пластине в местах сварки с помощью штамповки выполнены четыре рельефных выступа в виде удлиненного овала, при этом сварочное ядро в сечении представляет собой вытянутый овал, а термообработка устройства выполнена преимущественно в зоне режущих поверхностей верхней и нижней противорежущих пластин. 75262011.08.30 2. Палец штампосварной для режущего аппарата, включающий верхнюю и нижнюю противорежущие пластины и кронштейн, причем верхняя противорежущая пластина выполнена Ж-образной формы, имеет три заостренных, изогнутых носка в передней части,перемычку и три отверстия в задней части, при этом переход от передней части пластины к ее задней части в районе перемычки выполнен по дуге, нижняя противорежущая пластина выполнена Ш-образной формы и имеет три заостренных, изогнутых носка, а кронштейн выполнен Ш-образной формы, имеет три скругленных конца и три отверстия в перемычке, при этом переход от концов кронштейна к его перемычке выполнен в виде трапеции, кроме того, к верхней противорежущей пластине в районе носков приварена нижняя противорежущая пластина с образованием прямоугольного паза, а к нижней противорежущей пластине приварен кронштейн таким образом, чтобы центры отверстий верхней противорежущей пластины и кронштейна были соосны, при этом на верхней противорежущей пластине в районе дугообразного перехода и на кронштейне в районе трапециевидного перехода выполнены штампованные ребра жесткости, отличающийся тем,что на нижней противорежущей пластине в месте сварки с помощью штамповки выполнены шесть рельефных выступов в виде удлиненного овала, при этом сварочное ядро в сечении представляет собой вытянутый овал, а термообработка устройства выполнена преимущественно в зоне режущих поверхностей верхней и нижней противорежущих пластин. 3. Палец штампосварной для режущего аппарата, включающий верхнюю и нижнюю противорежущие пластины и кронштейн, причем верхняя противорежущая пластина имеет заостренный, изогнутый носок в передней части, нижняя противорежущая пластина выполнена П-образной формы и имеет два заостренных, изогнутых носка, а кронштейн выполнен П-образной формы, имеет два скругленных конца и два отверстия в перемычке,при этом переход от концов кронштейна к его перемычке выполнен в виде трапеции, кроме того, к верхней противорежущей пластине в районе носков приварена нижняя противорежущая пластина с образованием прямоугольного паза, а к нижней противорежущей пластине приварен кронштейн, на котором в районе трапециевидного перехода выполнены штампованные ребра жесткости, отличающийся тем, что верхняя противорежущая пластина выполнена П-образной формы и имеет два заостренных, изогнутых носка в передней части и перемычку, на нижней противорежущей пластине в местах сварки с помощью штамповки выполнены четыре рельефных выступа в виде удлиненного овала, при этом сварочное ядро в сечении представляет собой вытянутый овал, а термообработка устройства выполнена преимущественно в зоне режущих поверхностей верхней и нижней противорежущих пластин.(56) 1. Патент США 2 226 583. 2. Патент Германии 29 45 960 1. 3. Заявка Германии 198 50 261 , МПК 701 34/17, 1998. 4. Патент Германии 101 23 248 1, МПК 701 65/02, 2001. 5. Заявка Германии 197 34 337, МПК 701 34/18,1998. Полезная модель относится к сельскохозяйственной технике, конкретно к узлам и деталям режущего аппарата косилок, жаток, а именно к пальцам режущих аппаратов, и может быть использована при конструировании и изготовлении узлов и деталей режущих аппаратов. К режущему аппарату косилки или жатки предъявляются весьма высокие требования по конструкции и технологии изготовления, т.к. этот элемент с/х техники работает в очень сложных и тяжелых условиях. 2 75262011.08.30 Функции, выполняемые пальцем режущего аппарата, весьма разнообразны - это опорная поверхность для сегментов ножей режущего аппарата направляющая для перемещения ножа режущего аппарата опорная, неподвижная, противорежущая кромка для срезания стеблей сегментами ножа защита, хоть и не полная, от попадания в режущий орган случайных предметов - камней, проволоки направляющая для объекта срезания - травы, стеблей зерновых культур и пр. возможность удобного монтажа и демонтажа пальцев на режущем аппарате. В связи с этим пальцы режущего аппарата должны иметь жесткую конструкцию, способную противодействовать изгибающим и вращающим нагрузкам, противорежущие кромки пальцев должны иметь специальную термическую обработку, а носки пальцев не должны быть слишком острыми, чтобы толстостеблевые культуры, такие как рапс, не накалывались на них, при этом общая масса пальцев, установленных на режущем аппарате, не должна быть слишком большой. В 1 описана режущая балка, в которой два косилочных пальца объединены в единую двухпальцевую конструкцию, и в ней один палец короче другого, при этом длинный косилочный палец возвышается своим концом над концом лезвия ножа и охватывает часть верхней поверхности лезвия ножа своей верхней частью, а косилочные пальцы находятся в нижнем районе лезвия, т.е. той части, которая лежит под косилочными лезвиями ножей,и соединены между собой перекладиной, и с ее же помощью закреплены на пальцевой балке. В 2 описаны двойные косилочные пальцы, состоящие из нескольких деталей, у которых верхняя и нижняя части идут до пальцевого бруса с соединением, предпочтительно,одними и теми же болтами к брусу, причем и верхняя и нижняя части идут к концу острия косилочного пальца и неразъемно соединены друг с другом, кроме того, обе части имеют по торцам лезвие. Эти косилочные пальцы имеют высокую вертикальную стабильность конструкции, а наличие на них двух лезвий - верхнего и нижнего - позволяет поочередно срезать косилочными лезвиями ножей стебли - то верхним, то нижним. Однако близкое расположение косилочных пальцев друг возле друга приводит к тому, что сбившийся урожай накапливается перед концами пальцев и происходит ухудшение режущего эффекта, либо происходит засорение. Известна выложенная заявка 3, в которой описан палец штампосварной, имеющий соединенные между собой с помощью сварки верхнюю и нижнюю противорежущие пластины и кронштейн, при этом между нижней и верхней противорежущими пластинами имеется прямоугольный паз для прохода режущих сегментов косилочного ножа, а верхней противорежущей пластине и на кронштейне выполнен соосные отверстия, при этом палец крепится в планке с помощью двух болтов с гайками. Аналогичное техническое решение описано в 4, в котором в составе режущего органа со стеблеподъемником описан палец штампосварной, имеющий соединенные между собой с помощью сварки верхнюю и нижнюю противорежущие пластины и кронштейн,при этом между нижней и верхней противорежущими пластинами имеется прямоугольный паз для прохода режущих сегментов косилочного ножа, а на верхней противорежущей пластине и на кронштейне выполнены соосные отверстия, при этом палец крепится в планке с помощью двух болтов с гайками. Вариант 1 Палец штампосварной для режущего аппарата Наиболее близким к заявляемому техническому решению по варианту 1 по технической сути и достигаемому техническому результату и выбранным в качестве прототипа является Палец штампосварной для режущего органа (Рекламный проспект фирмы . 3), включающий верхнюю и нижнюю противорежущие пластины и кронштейн,причем верхняя противорежущая пластина выполнена Н-образной формы, имеет два заостренных, изогнутых носка в передней части, перемычку и два отверстия в задней части,при этом переход от передней части пластины к ее задней части в районе перемычки выполнен по дуге, нижняя противорежущая пластина выполнена П-образной формы и имеет два заостренных, изогнутых носка, а кронштейн выполнен П-образной формы, имеет два скругленных конца и два отверстия в перемычке, при этом переход от концов кронштейна к его перемычке выполнен в виде трапеции, кроме того, к верхней противорежущей пластине в районе носков приварена нижняя противорежущая пластина с образованием прямоугольного паза, а к нижней противорежущей пластине приварен кронштейн таким образом, чтобы центры отверстий верхней противорежущей пластины и кронштейна были соосны, при этом на верхней противорежущей пластине в районе дугообразного перехода и на кронштейне в районе трапециевидного перехода выполнены штампованные ребра жесткости. Недостатками прототипа являются невысокая механическая прочность изделия из-за низкого качества сварных соединений и невысокая ударная прочность изделия из-за того,что закалке подвергается все изделие, а не его отдельные участки, что, в целом, приводит к снижению надежности устройства. Задачей варианта 1 настоящей полезной модели является усовершенствование конструкции пальца для режущего органа с достижением технического результата - повышения надежности работы устройства. Поставленная задача в варианте 1 выполняется тем, что в устройстве Палец штампосварной для режущего аппарата, включающем верхнюю и нижнюю противорежущие пластины и кронштейн, причем верхняя противорежущая пластина выполнена Н-образной формы, имеет два заостренных, изогнутых носка в передней части, перемычку и два отверстия в задней части, при этом переход от передней части пластины к ее задней части в районе перемычки выполнен по дуге, нижняя противорежущая пластина выполнена Побразной формы и имеет два заостренных, изогнутых носка, а кронштейн выполнен Побразной формы, имеет два скругленных конца и два отверстия в перемычке, при этом переход от концов кронштейна к его перемычке выполнен в виде трапеции, кроме того, к верхней противорежущей пластине в районе носков приварена нижняя противорежущая пластина с образованием прямоугольного паза, а к нижней противорежущей пластине приварен кронштейн таким образом, чтобы центры отверстий верхней противорежущей пластины и кронштейна были соосны, при этом на верхней противорежущей пластине в районе дугообразного перехода и на кронштейне в районе трапециевидного перехода выполнены штампованные ребра жесткости, на нижней противорежущей пластине в местах сварки с помощью штамповки выполнены четыре рельефных выступа в виде удлиненного овала, при этом сварочное ядро в сечение представляет собой вытянутый овал, а термообработка устройства выполнена преимущественно в зоне режущих поверхностей верхней и нижней противорежущих пластин. Новым в заявляемом варианте 1 технического решения является повышение надежности устройства за счет выполнения четырех рельефных выступов на нижней противорежущей пластине в виде удлиненного овала, что позволяет при сварке получить сварочное ядро в сечении в виде вытянутого овала. Это значительно повышает прочность соединения деталей, а следовательно, и надежность всей конструкции в целом. Кроме того, термообработку изделия выполняют только в зоне режущих поверхностей верхней и нижней противорежущих пластин, но не закаливают все изделие, как это сделано в прототипе. Это также позволяет повысить надежность работы изделия, особенно в условиях ударных нагрузок. Существенными признаками варианта 1 заявляемого устройства, совпадающими с прототипом, являются следующие признаки 4 75262011.08.30 верхняя противорежущая пластина нижняя противорежущая пластина кронштейн верхняя противорежущая пластина выполнена Н-образной формы и имеет два заостренных, изогнутых носка в передней части, перемычку и два отверстия в задней части,при этом переход от передней части пластины к ее задней части в районе перемычки выполнен по дуге нижняя противорежущая пластина выполнена П-образной формы и имеет два заостренных, изогнутых носка кронштейн выполнен П-образной формы, имеет два скругленных конца и два отверстия в перемычке, при этом переход от концов кронштейна к его перемычке выполнен в виде трапеции кверхней противорежущей пластине в районе носков приварена нижняя противорежущая пластина с образованием прямоугольного паза к нижней противорежущей пластине приварен кронштейн таким образом, чтобы центры отверстий верхней противорежущей пластины и кронштейна были сосны на верхней противорежущей пластине в районе дугообразного перехода и на кронштейне в районе трапециевидного перехода выполнены штампованные ребра жесткости. Отличительными от прототипа существенными признаками варианта 1 заявляемого устройства являются следующие признаки на нижней противорежущей пластине в месте сварки с помощью штамповки выполнены четыре рельефных выступа в виде удлиненного овала сварочное ядро в сечение представляет собой вытянутый овал термообработка устройства выполнена преимущественно в зоне режущих поверхностей верхней и нижней противорежущих пластин. Между существенными признаками варианта 1 заявляемой полезной модели и достигаемым техническим результатом существует следующая причинно-следственная связь. Действительно, достижение указанного технического результата - повышения надежности работы устройства возможно только при осуществлении всех признаков, указанных в варианте 1 формулы полезной модели. Например, выполнение четырех рельефных выступов в виде удлиненного овала с помощью штамповки на нижней противорежущей пластине в месте сварки позволяет получить сварочное ядро, сечение которого представляет собой вытянутый овал, а не маленькое круглое пятно как в прототипе, и значительно улучшить качество сварки, что, в конечном итоге, повышает надежность работы устройства. А закалка только режущих поверхностей верхней и нижней противорежущих пластин позволяет получить упругую конструкцию изделия и успешно противостоять ударным и вибрационным нагрузкам, которым подвергается устройство в процессе работы, в отличие от прототипа, в котором закалка всех деталей, входящих в состав изделия, приводит к тому, что при значительных ударных нагрузках, неизбежных при работе устройства, происходит разрушение жесткой конструкции изделия в наиболее слабых местах, из-за отсутствия демпфирования ударных нагрузок. Проведенный заявителем анализ уровня техники, который включает поиск по патентным и научно-техническим источникам информации, с выявлением источников, содержащих информацию об аналогах заявляемого технического решения, позволяет установить, что заявителем не выявлены аналоги, которые характеризуются всей совокупностью признаков, идентичной всем существенным признакам варианта 1 заявляемого устройства, указанных в формуле полезной модели. Потому можно утверждать, что вариант 1 полезной модели соответствует условию патентоспособности по критерию новизна. 75262011.08.30 Кроме того, вариант 1 полезной модели промышленно применим, потому что заявляемое техническое решение позволяет использовать его при разработке и производстве пальцев режущих аппаратов режущего органа косилок, жаток. Возможность осуществления варианта 1 заявляемой полезной модели подтверждается нижеприведенным описанием ее практической реализации и иллюстрируется чертежами. На фиг. 1 показан вариант 1 устройства, вид внизу на фиг. 2 - то же, вид сбоку на фиг. 3 - то же, вид сверху на фиг. 4 показано сечение А-А устройства, изображенного на фиг. 1 на фиг. 5 показано сечение В-В устройства, изображенного на фиг. 2 на фиг. 6 показано сечение Б-Б устройства, изображенного на фиг. 1. Палец двойной штампосварной 1 по варианту 1 для режущего аппарата включает верхнюю 2 и нижнюю 3 противорежущие пластины и кронштейн 4. Верхняя противорежущая пластина (далее по тексту - ВПП) 2 выполнена -образной формы и имеет два заостренных, изогнутых носка 5 в передней части 6, перемычку 7 и заднюю часть 8. В задней части 8 ВПП 2 выполнены два отверстия 9, а переход 10 от передней части 6 ВПП 2 к ее задней части 8 в районе перемычки 7 выполнен по дуге. Нижняя противорежущая пластина (далее по тексту - НПП) 3 выполнена П-образной формы и имеет два заостренных, изогнутых носка 11. Кронштейн 4 выполнен П-образной формы, имеет два скругленных конца 12 и два отверстия 13 в перемычке 14, при этом переход 15 от концов 12 кронштейна 4 к его перемычке 14 выполнен в виде трапеции. К ВПП 2 в районе носков 5 приварена НПП 3 с образованием прямоугольного паза 16,а к НПП 3 приварен кронштейн 4 таким образом, чтобы центры отверстий 9 ВПП 2 и отверстий 13 кронштейна 4 были соосны. На ВПП 2 в районе дугообразного перехода 10 и на кронштейне 4 в районе трапециевидного перехода 15 выполнены штампованные ребра жесткости 17. На НПП 3 в месте сварки 18 с помощью штамповки выполнены рельефные выступы(условно не показаны), при этом сварочное ядро в сечение представляет собой вытянутый овал 19. При изготовлении заявляемого устройства термообработку его деталей выполняют преимущественно, в зоне режущих поверхностей 20 ВПП 2 и режущих поверхностей 21 НПП 3. Основные технологические операции, необходимые для изготовления заявляемого устройства, следующие вырубка заготовок ВПП 2, НПП 3 и кронштейна 4 формообразующая штамповка заготовок ВПП 2, НПП 3 и кронштейна 4 термическая обработка режущих поверхностей ВПП 2 и НПП 3 сварка ВПП 2, НПП 3 и кронштейна 4 между собой в единую конструкцию. Заявляемый вариант 1 устройства отличается от прототипа повышенными эксплуатационными характеристиками, повышающими надежность его работы. На основании всего вышеизложенного можно сделать вывод, что задача, поставленная в варианте 1 настоящей полезной модели - усовершенствование конструкции пальца для режущего органа - выполнена с достижением технического результата - повышения надежности работы устройства. Вариант 2 Палец штампосварной для режущего аппарата Наиболее близким к заявляемому техническому решению по варианту 2 по технической сути и достигаемому техническому результату и выбранным в качестве прототипа является Палец штампосварной для режущего органа (Рекламный проспект фирмы .), включающий верхнюю и нижнюю противорежущие пластины и кронштейн,причем верхняя противорежущая пластина выполнена Ж-образной формы, имеет три за 6 75262011.08.30 остренных, изогнутых носка в передней части, перемычку и три отверстия в задней части,при этом переход от передней части пластины к ее задней части в районе перемычки выполнен по дуге, нижняя противорежущая пластина выполнена Ш-образной формы и имеет три заостренных, изогнутых носка, а кронштейн выполнен Ш-образной формы, имеет три скругленных конца и три отверстия в перемычке, при этом переход от концов кронштейна к его перемычке выполнен в виде трапеции, кроме того, к верхней противорежущей пластине в районе носков приварена нижняя противорежущая пластина с образованием прямоугольного паза, а к нижней противорежущей пластине приварен кронштейн таким образом, чтобы центры отверстий верхней противорежущей пластины и кронштейна были соосны, при этом на верхней противорежущей пластине в районе дугообразного перехода и на кронштейне в районе трапециевидного перехода выполнены штампованные ребра жесткости. Недостатками прототипа являются невысокая механическая прочность изделия из-за низкого качества сварных соединений и невысокая ударная прочность изделия из-за того,что закалке подвергается все изделие, а не его отдельные участки, что, в целом, приводит к снижению надежности устройства. Задачей настоящей полезной модели по варианту 2 является усовершенствование конструкции пальца для режущего органа с достижением технического результата - повышения надежности работы устройства. Поставленная задача по варианту 2 выполняется тем, что в устройстве Палец штампосварной для режущего аппарата, включающем верхнюю и нижнюю противорежущие пластины и кронштейн, причем верхняя противорежущая пластина выполнена Жобразной формы, имеет три заостренных, изогнутых носка в передней части, перемычку и три отверстия в задней части, при этом переход от передней части пластины к ее задней части в районе перемычки выполнен по дуге, нижняя противорежущая пластина выполнена Ш-образной формы и имеет три заостренных, изогнутых носка, а кронштейн выполнен Ш-образной формы, имеет три скругленных конца и три отверстия в перемычке, при этом переход от концов кронштейна к его перемычке выполнен в виде трапеции, кроме того, к верхней противорежущей пластине в районе носков приварена нижняя противорежущая пластина с образованием прямоугольного паза, а к нижней противорежущей пластине приварен кронштейн таким образом, чтобы центры отверстий верхней противорежущей пластины и кронштейна были соосны, при этом на верхней противорежущей пластине в районе дугообразного перехода и на кронштейне в районе трапециевидного перехода выполнены штампованные ребра жесткости, на нижней противорежущей пластине в местах сварки с помощью штамповки выполнены шесть рельефных выступов в виде удлиненного овала, при этом сварочное ядро в сечении представляет собой вытянутый овал, а термообработка устройства выполнена преимущественно в зоне режущих поверхностей верхней и нижней противорежущих пластин. Новым по варианту 2 заявляемого технического решения является повышение надежности устройства за счет выполнения шести рельефных выступов на нижней противорежущей пластине в виде удлиненного овала, что позволяет при сварке получить, сварочное ядро в сечении в виде вытянутого овала. Это значительно повышает прочность соединения деталей, а следовательно, и надежность всей конструкции в целом. Кроме того, термообработку изделия выполняют только в зоне режущих поверхностей верхней и нижней противорежущих пластин, но не закаливают все изделие, как это сделано в прототипе. Это также позволяет повысить надежность работы изделия, особенно в условиях ударных нагрузок. Существенными признаками заявляемого устройства по варианту 2, совпадающими с прототипом, являются следующие признаки верхняя противорежущая пластина нижняя противорежущая пластина 7 75262011.08.30 кронштейн верхняя противорежущая пластина выполнена Ж-образной формы и имеет три заостренных, изогнутых носка в передней части, перемычку и три отверстия в задней части,при этом переход от передней части пластины к ее задней части в районе перемычки выполнен по дуге нижняя противорежущая пластина выполнена Ш-образной формы и имеет три заостренных, изогнутых носка кронштейн выполнен Ш-образной формы, имеет три скругленных конца и три отверстия в перемычке, при этом переход от концов кронштейна к его перемычке выполненв виде трапеции к верхней противорежущей пластине в районе носков приварена нижняя противорежущая пластина с образованием прямоугольного паза к нижней противорежущей пластине приварен кронштейн таким образом, чтобы центры отверстий верхней противорежущей пластины и кронштейна были сосны на верхней противорежущей пластине в районе дугообразного перехода и на кронштейне в районе трапециевидного перехода выполнены штампованные ребра жесткости. Отличительными от прототипа существенными признаками заявляемого устройства по варианту 2 являются следующие признаки на нижней противорежущей пластине в месте сварки с помощью штамповки выполнены шесть рельефных выступов в виде удлиненного овала сварочное ядро в сечении представляет собой вытянутый овал термообработка устройства выполнена преимущественно в зоне режущих поверхностей верхней и нижней противорежущих пластин. Между существенными признаками варианта 2 заявляемой полезной модели и достигаемым техническим результатом существует следующая причинно-следственная связь. Действительно, достижение указанного технического результата - повышения надежности работы устройства - возможно только при осуществлении всех признаков, указанных в варианте 2 формулы полезной модели. Например, выполнение шести рельефных выступов в виде удлиненного овала с помощью штамповки на нижней противорежущей пластине в месте сварки позволяет получить сварочное ядро, сечение которого представляет собой вытянутый овал, а не маленькое круглое пятно как в прототипе, и значительно улучшить качество сварки, что, в конечном итоге, повышает надежность работы устройства. А закалка только режущих поверхностей верхней и нижней противорежущих пластин позволяет получить упругую конструкцию изделия и успешно противостоять ударным и вибрационным нагрузкам, которым подвергается устройство в процессе работы, в отличие от прототипа, в котором закалка всех деталей, входящих в состав изделия, приводит к тому, что при значительных ударных нагрузках, неизбежных при работе устройства, происходит разрушение жесткой конструкции изделия в наиболее слабых местах, из-за отсутствия демпфирования ударных нагрузок. Проведенный заявителем анализ уровня техники, который включает поиск по патентным и научно-техническим источникам информации, с выявлением источников, содержащих информацию об аналогах заявляемого технического решения, позволяет установить, что заявителем не выявлены аналоги, которые характеризуются всей совокупностью признаков, идентичной всем существенным признакам варианта 2 заявляемого устройства, указанных в формуле полезной модели. Потому можно утверждать, что вариант 2 полезной модели соответствует условию патентоспособности по критерию новизна. Кроме того, вариант 2 полезной модели промышленно применим, потому что заявляемое техническое решение позволяет использовать его при разработке и производстве пальцев режущих аппаратов режущего органа косилок, жаток. 8 75262011.08.30 Возможность осуществления варианта 2 заявляемой полезной модели подтверждается нижеприведенным описанием ее практической реализации и иллюстрируется чертежами. На фиг. 7 показан вариант 2 устройства, вид внизу на фиг. 8 - то же, вид сбоку на фиг. 9 - то же, вид сверху на фиг. 10 показано сечение А-А устройства, изображенного на фиг. 7 на фиг. 11 показано сечение В-В устройства, изображенного на фиг. 8 на фиг. 12 показано сечение Б-Б устройства, изображенного на фиг. 7. Палец тройной штампосварной 22 по варианту 2 для режущего аппарата включает верхнюю 23 и нижнюю 24 противорежущие пластины и кронштейн 25. Верхняя противорежущая пластина (далее по тексту - ВПП) 23 выполнена Ж-образной формы и имеет три заостренных, изогнутых носка 26 в передней части 27, перемычку 28 и заднюю часть 29. В задней части 29 ВПП 23 выполнены три отверстия 30, а переход 31 от передней части 27 ВПП 23 к ее задней части 29 в районе перемычки 28 выполнен по дуге. Нижняя противорежущая пластина (далее по тексту - НПП) 24 выполнена Ш-образной формы и имеет три заостренных, изогнутых носка 32. Кронштейн 25 выполнен Ш-образной формы, имеет три скругленных конца 33 и три отверстия 34 в перемычке 35, при этом переход 36 от концов 33 кронштейна 25 к его перемычке 35 выполнен в виде трапеции. К ВПП 23 в районе носков 26 приварена НПП 24 с образованием прямоугольного паза 37, а к НПП 24 приварен кронштейн 25 таким образом, чтобы центры отверстий 30 ВПП 23 и отверстий 34 кронштейна 25 были соосны. На ВПП 23 в районе дугообразного перехода 31 и на кронштейне 25 в районе трапециевидного перехода 36 выполнены штампованные ребра жесткости 38. На НПП 24 в месте сварки 39 с помощью штамповки выполнены рельефные выступы(условно не показаны), при этом сварочное ядро в сечение представляет собой вытянутый овал 40. При изготовлении заявляемого устройства термообработку его деталей выполняют преимущественно, в зоне режущих поверхностей 41 ВПП 23 и режущих поверхностей 42 НПП 24. Основные технологические операции, необходимые для изготовления заявляемого устройства, следующие вырубка заготовок ВПП 23, НПП 24 и кронштейна 25 формообразующая штамповка заготовок ВПП 23, НПП 24 и кронштейна 25 термическая обработка режущих поверхностей ВПП 23 и НПП 24 сварка ВПП 23, НПП 24 и кронштейна 25 между собой в единую конструкцию. Заявляемое устройство по варианту 2 отличается от прототипа повышенными эксплуатационными характеристиками, повышающими надежность его работы. На основании всего вышеизложенного можно сделать вывод, что задача, поставленная в варианте 2 настоящей полезной модели, - усовершенствование, конструкции пальца для режущего органа - выполнена с достижением технического результата - повышения надежности работы устройства. Вариант 3 Палец штампосварной для режущего аппарата Наиболее близким к варианту 3 заявляемого технического решения по технической сути и достигаемому техническому результату и выбранным в качестве прототипа является палец двойной штампосварной полуоткрытый для режущего органа, описанный в выложенной заявке Германии 5, включающий верхнюю и нижнюю противорежущие пластины и кронштейн, причем верхняя противорежущая пластина имеет заостренный,изогнутый носок в передней части, перемычку и отверстие в задней части, при этом переход от передней части пластины к ее задней части в районе перемычки выполнен по дуге,нижняя противорежущая пластина выполнена П-образной формы и имеет два заострен 9 75262011.08.30 ных, изогнутых носка, а кронштейн выполнен П-образной формы, имеет два скругленных конца и два отверстия в перемычке, при этом переход от концов кронштейна к его перемычке выполнен в виде трапеции, кроме того, к верхней противорежущей пластине в районе носков приварена нижняя противорежущая пластина с образованием прямоугольного паза, а к нижней противорежущей пластине приварен кронштейн таким образом, чтобы центры отверстий верхней противорежущей пластины и кронштейна были соосны, при этом на верхней противорежущей пластине в районе дугообразного перехода и на кронштейне в районе трапециевидного перехода выполнены штампованные ребра жесткости. Недостатками прототипа являются невысокая механическая прочность изделия из-за низкого качества сварных соединений и невысокая ударная прочность изделия из-за того,что закалке подвергается все изделие, а не его отдельные участки, что, в целом, приводит к снижению надежности устройства. Задачей варианта 3 настоящей полезной модели является усовершенствование конструкции пальца для режущего органа с достижением технического результата - повышения надежности работы устройства. Поставленная задача в варианте 3 настоящей полезной модели выполняется тем, что в устройстве Палец штампосварной для режущего аппарата, включающем верхнюю и нижнюю противорежущие пластины и кронштейн, причем верхняя противорежущая пластина имеет заостренный, изогнутый носок в передней части, нижняя противорежущая пластина выполнена П-образной формы и имеет два заостренных, изогнутых носка и перемычку, а кронштейн выполнен П-образной формы, имеет два скругленных конца и два отверстия в перемычке, при этом переход от концов кронштейна к его перемычке выполнен в виде трапеции, кроме того, к верхней противорежущей пластине в районе носков приварена нижняя противорежущая пластина с образованием прямоугольного паза, а к нижней противорежущей пластине приварен кронштейн, на котором в районе трапециевидного перехода выполнены штампованные ребра жесткости, верхняя противорежущая пластина выполнена П-образной формы и имеет два заостренных, изогнутых носка в передней части и перемычку, на нижней противорежущей пластине в местах сварки с помощью штамповки выполнены четыре рельефных выступа в виде удлиненного овала, при этом сварочное ядро в сечение представляет собой вытянутый овал, а термообработка устройства выполнена преимущественно в зоне режущих поверхностей верхней и нижней противорежущих пластин. Новым в варианте 3 заявляемого технического решения является повышение надежности устройства за счет выполнения четырех рельефных выступов на нижней противорежущей пластине в виде удлиненного овала, что позволяет при сварке получить сварочное ядро в сечении в виде вытянутого овала. Это значительно повышает прочность соединения деталей, а следовательно, и надежность всей конструкции в целом. Кроме того, термообработку изделия выполняют только в зоне режущих поверхностей верхней и нижней противорежущих пластин, но не закаливают все изделие, как это сделано в прототипе. Это также позволяет повысить надежность работы изделия, особенно в условиях ударных нагрузок. Существенными признаками варианта 3 заявляемого устройства, совпадающими с прототипом, являются следующие признаки верхняя противорежущая пластина нижняя противорежущая пластина кронштейн верхняя противорежущая пластина имеет заостренный, изогнутый носок в передней части нижняя противорежущая пластина выполнена П-образной формы и имеет два заостренных, изогнутых носка и перемычку 75262011.08.30 кронштейн выполнен П-образной формы, имеет два скругленных конца и два отверстия в перемычке, при этом переход от концов кронштейна к его перемычке выполнен в виде трапеции к верхней противорежущей пластине в районе носков приварена нижняя. противорежущая пластина с образованием прямоугольного паза к нижней противорежущей пластине приварен кронштейн на кронштейне в районе трапециевидного перехода выполнены штампованные ребра жесткости. Отличительными от прототипа существенными признаками заявляемого устройства по варианту 3 являются следующие признаки верхняя противорежущая пластина выполнена П-образной формы и имеет два заостренных, изогнутых носка в передней части и перемычку на нижней противорежущей пластине в месте сварки с помощью штамповки выполнены четыре рельефных выступа в виде удлиненного овала сварочное ядро в сечении представляет собой вытянутый овал термообработка устройства выполнена преимущественно в зоне режущих поверхностей верхней и нижней противорежущих пластин. Между существенными признаками варианта 3 заявляемой полезной модели и достигаемым техническим результатом существует следующая причинно-следственная связь. Действительно, достижение указанного технического результата в варианте 3 заявляемого технического решения - повышения надежности работы устройства - возможно только при осуществлении всех признаков, указанных в варианте 3 формулы полезной модели. Например, выполнение четырех рельефных выступов в виде удлиненного овала с помощью штамповки на нижней противорежущей пластине в месте сварки позволяет получить сварочное ядро, сечение которого представляет собой вытянутый овал, а не маленькое круглое пятно как в прототипе, и значительно улучшить качество сварки, что, в конечном итоге, повышает надежность работы устройства. А закалка только режущих поверхностей верхней и нижней противорежущих пластин позволяет получить упругую конструкцию изделия и успешно противостоять ударным и вибрационным нагрузкам, которым подвергается устройство в процессе работы, в отличие от прототипа, в котором закалка всех деталей, входящих в состав изделия, приводит к тому, что при значительных ударных нагрузках, неизбежных при работе устройства, происходит разрушение жесткой конструкции изделия в наиболее слабых местах, из-за отсутствия демпфирования ударных нагрузок. Проведенный заявителем анализ уровня техники, который включает поиск по патентным и научно-техническим источникам информации, с выявлением источников, содержащих информацию об аналогах заявляемого технического решения, позволяет установить, что заявителем не выявлены аналоги, которые характеризуются всей совокупностью признаков, идентичной всем существенным признакам варианта 3 заявляемого устройства, указанных в формуле полезной модели. Потому можно утверждать, что вариант 3 полезной модели соответствует условию патентоспособности по критерию новизна. Кроме того, полезная модель в варианте 3 промышленно применима, потому что заявляемое техническое решение позволяет использовать его при разработке и производстве пальцев режущих аппаратов режущего органа косилок, жаток. Возможность осуществления варианта 3 заявляемой полезной модели подтверждается нижеприведенным описанием ее практической реализации и иллюстрируется чертежами. На фиг. 13 показано заявляемое устройство по варианту 3, вид внизу на фиг. 14 - то же, вид сбоку на фиг. 15 - то же, вид сверху на фиг. 16 показано сечение А-А устройства, 11 75262011.08.30 изображенного на фиг. 13 на фиг. 17 показано сечение Б-Б устройства, изображенного на фиг. 14. Заявляемое устройство по варианту 3 применяется при комплектации режущего аппарата косилок, жаток и устанавливаютсяв непосредственной близости от головки ножа. Палец двойной штампосварной направляющий 43 для режущего аппарата включает верхнюю 44 и нижнюю 45 противорежущие пластины и кронштейн 46. Верхняя противорежущая пластина (далее по тексту - ВПП) 44 выполнена П-образной формы и имеет два заостренных, изогнутых носка 47 в передней части 48 и перемычку 49. Нижняя противорежущая пластина (далее по тексту - НПП) 45 выполнена П-образной формы и имеет два заостренных, изогнутых носка 50 и перемычку 51. Кронштейн 46 выполнен П-образной формы, имеет два скругленных конца 52 и два отверстия 53 в перемычке 54, при этом переход 55 от концов 52 кронштейна 46 к его перемычке 54 выполнен в виде трапеции. К ВПП 44 в районе носков 47 приварена НПП 45 с образованием прямоугольного паза 56, а к НПП 45 приварен кронштейн 46. На кронштейне 46 в районе трапециевидного перехода 55 выполнены штампованные ребра жесткости 57. На НПП 45 в месте сварки 58 с помощью штамповки выполнены рельефные выступы(условно не показаны), при этом сварочное ядро в сечении представляет собой вытянутый овал 59. При изготовлении заявляемого устройства термообработку его деталей выполняют преимущественно в зоне режущих поверхностей 60 ВПП 44 и режущих поверхностей 61 НПП 45. ВПП 44 и НПП 45 изготавливают, преимущественно, из стальной полосы толщиной 5 мм, а кронштейн 46 - из стальной полосы толщиной 8 мм. Основные технологические операции, необходимые для изготовления заявляемого устройства, следующие вырубка заготовок ВПП 44, НПП 45 и кронштейна 46 формообразующая штамповка заготовок ВПП 44, НПП 45 и кронштейна 46 термическая обработка режущих поверхностей ВПП 44 и НПП 45 сварка ВПП 44, НПП 45 и кронштейна 46 между собой в единую конструкцию. Заявляемое устройство по варианту 3 отличается от прототипа повышенными эксплуатационными характеристиками, повышающими надежность его работы. На основании всего вышеизложенного можно сделать вывод, что задача, поставленная в варианте 3 настоящей полезной модели - усовершенствование конструкции пальца для режущего органа - выполнена с достижением технического результата - повышения надежности работы устройства. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 14

МПК / Метки

МПК: A01D 34/18

Метки: режущего, штампосварной, аппарата, варианты, палец

Код ссылки

<a href="https://by.patents.su/14-u7526-palec-shtamposvarnojj-dlya-rezhushhego-apparata-varianty.html" rel="bookmark" title="База патентов Беларуси">Палец штампосварной для режущего аппарата (варианты)</a>

Предыдущий патент: Контрольный образец для ультразвукового структуроскопа

Следующий патент: Сегмент косилочного ножа

Случайный патент: Способ разделения перегонкой сырого сложного эфира, получаемого в производстве диметилтерефталата и терефталевой кислоты.