Контейнер аппарата для создания высокого давления и температуры (варианты)

Номер патента: 2963

Опубликовано: 30.09.1999

Авторы: Сороченко Татьяна Антоновна, Боримский Александр Иванович, Нагорный Петр Арсеньевич

Текст

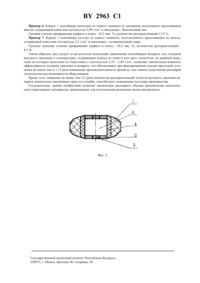

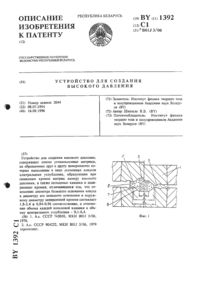

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ КОНТЕЙНЕР АППАРАТА ДЛЯ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ (ВАРИАНТЫ)(71) Заявитель Институт сверхтвердых материалов им. В.Н. Бакуля НАН Украины(73) Патентообладатель Институт сверхтвердых материалов им. В.Н. Бакуля НАН Украины(57) 1. Контейнер аппарата для создания высокого давления и температуры, содержащий корпус, выполненный из материала на основе известняка и имеющий центральное отверстие для размещения реакционной шихты, отличающийся тем, что в качестве материала использован известняк с плотностью 2,55-2,85 г/см 3. 2. Контейнер по п. 1, отличающийся тем, что корпус выполнен из материала, содержащего, по крайней мере, два известняка различной плотности, усредненная плотность которых составляет 2,55-2,85 г/см 3. 3. Контейнер аппарата для создания высокого давления и температуры, содержащий корпус, выполненный из материала на основе известняка и имеющий центральное отверстие для размещения реакционной шихты, отличающийся тем, что корпус выполнен составным из двух охватывающих друг друга элементов,при этом, по крайней мере, один из них выполнен из известняка с плотностью 2,55-2,85 г/см 3. Фиг. 1 Изобретение относится к технике высоких давлений и может быть использовано в технологических процессах в качестве средства для получения моно- и поликристаллических сверхтвердых материалов различного назначения, а также при физико-химических исследованиях при высоких термодинамических параметрах. Известен контейнер аппарата для создания высокого давления и температуры, который изготовлен из природной глыбы талька или из порошка талька с фосфатной связкой или поливиниловым спиртом (ПВС) 1. 2963 1 Указанный контейнер обладает свойством эффективной передачи гидростатического давления, высокими диэлектрическими свойствами. Существенным недостатком указанного контейнера является низкое напряжение сдвига материала, из которого он изготовлен, что ощутимо ограничивает интервал создаваемых в аппарате типа наковальни с углублениями давлений. Указанный недостаток устраняется в случае применения контейнера, изготовленного из твердого обоженного глинозема или твердых обожженных окисло металлов 2. В этом случае значительно расширяется диапазон давлений на обрабатываемый образец, предотвращается деформация элементов сборки, в том числе образца. Однако очень высокие значения напряжений сдвига для материала контейнера, в том числе и при нагреве образца, способствует образованию в теле контейнера значительных локальных максимумов напряжений,следствием чего является низкая надежность работы аппарата типа наковальни с углублениями, особенно при нагреве образца, что проявляется в значительном количестве разгерметизаций полости высокого давления под давлением, указанный фактор значительно ухудшает показатели работы аппарата и является следствием недостатка контейнера. Наиболее близким по технической сущности к заявляемому изобретению является контейнер аппарата для создания высокого давления и температуры, содержащий, по крайней мере, один элемент, а именно цилиндрический корпус контейнера, выполненный на основе известняка - катленита (другое название - литографский камень), а вертикальные вкладыши в корпусе, например, из поваренной соли 3. Применение контейнера, корпус которого выполнен из материала на основе указанного известняка с плотностью порядка 2,50 г/см 3 и величиной напряжения сдвига, занимающей промежуточное значение между аналогичными величинами для талька и спеченных окислов, позволяет расширить диапазон достигаемых давлений, с некоторым одновременным повышением надежности работы аппарата при нагреве образца, т.е. указанный контейнер соединяет в себе преимущества талька и керамики на основе окислов (по аналогам). Однако для контейнеров на основе известняков указанной плотности в сочетании, с их достаточно значительной пористостью эффективность создания давления в наиболее широко применяемых аппаратах высокого давления типа наковальни с углублениями в силу специфики их конструкции и характера истечения материала контейнера при его деформации в процессе создания давления достаточно низкой, что ухудшает технико-экономические показатели процессов, в которых применяются указанные контейнеры. Кроме того, напряжения сдвига остаются еще достаточно низкими, что в сочетании с естественными неоднородностями природного минерала обеспечивает достаточно значительную неоднородность напряженного состояния контейнера. Следствием этого является все еще значительное количество случаев разгерметизации полости высокого давления под давлением, особенно в процессе нагрева. Следствием указанных недостатков контейнера является снижение технико-экономических показателей применения аппарата высокого давления и эффективности применения сложного и дорогого технологического оборудования. В основу изобретения поставлена задача такого совершенствования контейнера аппарата, для создания высокого давления и температуры, при котором за счет выбора свойств материала, который является основой по крайней мере одного элемента контейнера, обеспечивается схема наиболее оптимального напряженного состояния контейнера в процессе создания и поддержания давления в аппарате, снижение локальных экстремумов напряжений в контейнере, т.е. снижение неоднородности напряженного состояния, и, как следствие, повышение эффективности создания давления, расширение диапазона достигаемых давлений, что в итоге приводит к повышению надежности работы аппарата, снижению количества разгерметизаций полости высокого давления как при создании давления, так и при нагреве образца. Это влечет за собой повышение технико-экономической эффективности применения оборудования и расширение его технологических возможностей. Эта задача решается тем, что в контейнере аппарата для создания высокого давления и температуры, содержащем корпус, выполненный из материала на основе известняка и имеющий центральное отверстие для размещения реакционной шихты, согласно изобретению, в качестве материала использован известняк с плотностью 2,55 - 2,85 г/см 3. В контейнере аппарата для создания высокого давления и температуры корпус может быть выполнен из материала, содержащего, по крайней мере, два известняка различной плотности, усредненная плотность которых составляет 2,55-2,85 г/см 3. Кроме того, контейнер аппарата для создания высокого давления и температуры может иметь составной корпус из двух охватывающих друг друга элементов, при этом, по крайней мере, один из них выполнен из известняка с плотностью 2,55 - 2,85 г/см 3. Научной основой предлагаемого изобретения являются выполненные нами моделирование и экспериментальные испытания аппарата для создания высокого давления и температуры с контейнерами различных конструкций, элементы которых были изготовлены из различных известняков. Природные и искусственные известняки характеризуются очень широким разбросом своих физико 2 2963 1 механических характеристик. В частности, нами испытывались материалы, имеющие плотность в диапазоне от 1,95 до 2,95 г/см 3. С плотностью очень тесно взаимосвязаны и такие характеристики материала, как пористость, напряжения сдвига (пластичность), предел прочности и др., причем в процессе проведенных исследований было установлено, что основополагающей характеристикой можно считать плотность материала,при этом наилучшие результаты достигаются при использовании для изготовления корпуса контейнера или по крайней мере одного его элемента, известняков с плотностью от 2,55 до 2,85 г/см 3. При этом достигается наиболее широкий диапазон получаемых давлений, наиболее равномерное ( с минимальными экстремумами) напряженное состояние контейнера, следствием чего является более высокая надежность работы аппарата для создания высокого давления и температуры и значительное повышение его технико-экономических показателей. При этом указанные элементы корпуса контейнера могут быть изготовлены как токарной обработкой из блоков природного минерала, в качестве которого использовали, например, известняк Галущинского месторождения (Подволжский район Тернопольской области, Украина), так и прессованием шихты, содержащей в качестве наполнителя, по крайней мере, один измельченный известняк с плотностью 2,55-2,85 г/см 3 и связующее, при следующем соотношении компонентов шихты, мас. наполнитель 75,0- 99,5 связующее 0,5 - 25,0. причем в качестве связующего можно использовать бакелитовый лак, поливиниловый спирт, жидкое стекло и другие. В этом случае шихта может дополнительно содержать термостабилизирующие добавки - окислы металлов, выбранных из группы кремний, алюминий, магний, цирконий или их смеси. Являясь очень устойчивыми при высоких температурах, эти окислы повышают устойчивость контейнера при длительных процессах нагрева образца. Количественное содержание термостабилизирующей добавки определяется условиями эксперимента. В случае изготовления элементов корпуса контейнера прессованием, они могут изготавливаться из смеси,по крайней мере, двух известняков различной плотности, в том числе менее 2,55 г/см 3 и более 2,85 г/см 3, при условии, что усредненная плотность материала, определяемая как Экспериментально было установлено, что при плотности менее 2,55 г/см 3 получали материал, которому были свойственны недостатки прототипа, а при плотности более 2,85 г/см 3 - очень значительные напряжения сдвига (низкая пластичность) и крайне низкую надежность работы аппарата при нагреве, причем указанные явления наблюдались как для одного известняка, так и для смеси, по крайней мере, двух известняков как в случае элементов корпуса контейнера, изготовленных из блочного материала, так и изготовленных прессованием шихты. На чертежах фиг.1 и фиг.2 показан общий вид контейнеров, наиболее широко применяемых на практике. На фиг. 1 показан контейнер, корпус 1 которого состоит из одного элемента, хотя выполнен разъемным,состоящим из двух одинаковых по всем показателям частей для удобства помещение в центральное отверстие 2 реакционной шихты (обрабатываемого материала). Токоподводы 3 служат для нагрева реакционной шихты. Корпус 1 контейнера изготовлен токарной обработкой или прессованием. На фиг. 2 показан контейнер, корпус которого выполнен из двух элементов 1 и 4, охватывающих друг друга. Они образуют центральное отверстие 2 для размещения реакционной шихты, нагрев которой обеспечивается токоподводами 3, установленными в кольцевых шайбах 5. Вид и свойства материала, из которого изготавливаются элементы 1 и 4 корпуса контейнера зависят от поставленной задачи. Необходимо отметить, что доля объема корпуса контейнера, занимаемая элементами, выполненными из материала на основе, по крайней мере, одного известняка с плотностью 2,55-2,85 г/см 3, может колебаться в широких пределах в зависимости от требований решаемой задачи, так же как и форма и взаимное расположение элементов контейнера, обладающих различными свойствами. Так, при массовом синтезе алмазов низкопрочных марок АС 2-АС 6, а также монокристаллов марок АС 50 АС 80 и кубического нитрида бора предпочтительным и наиболее технологичным является изготовление корпуса контейнера, состоящим из одного элемента прессованием шихты, содержащей один или два известняка, хотя вполне допустимо использование контейнера, корпус которого состоит из двух элементов - внутренней и внешней втулок, объемы которых соизмеримы, причем внутренняя втулка выполнена согласно данному изобретению (точеная из блока или прессованная из шихты), а внешняя может быть изготовлена из известняка с меньшей плотностью. Для синтеза крупных высокопрочных монокристаллов предпочтительным и оправданным является кон 3 2963 1 тейнер с корпусом из двух элементов, как и в предыдущем случае, причем желательным является выполнение внутренней втулки точеной из известняка с плотностью 2,55- 2,85 г/см 3, а внешней - прессованной из шихты, в которой содержится или такой же известняк, либо материал с меньшей плотностью, причем соотношение объемов элементов составляет от 15 до 51. В физико-химических экспериментах при высоких давлениях возможна широкая гамма других конструкций с применением для изготовления отдельных элементов корпуса контейнера таких материалов, как тальк,пирофиллит, поваренная соль и различными соотношениями объемов и взаимным расположением этих элементов корпуса контейнера. Все указанные факторы определяются в каждом случае строго индивидуально в зависимости от требований и особенностей конкретного планируемого эксперимента. Работа заявляемого контейнера состоит в следующем. Корпус 1 контейнера (фиг. 1) или его элементы 1,4, охватывающие друг друга (фиг. 2) вместе с токоподводами 3 (фиг. 1) или токоподводами 3, установленными в кольцевых шайбах 5, помещают в углубления аппарата высокого давления типа наковальни (на чертеже не показан), устанавливают под пресс и нагружают осевым усилием до достижения требуемого давления. После этого осуществляют нагрев реакционной шихты, предварительно помещенной в центральное отверстие 2, в течение заданного времени. После отключения нагрева и охлаждения реакционной шихты давление в аппарате снижают и извлекают контейнер, после разрушения которого получают спеченный образец. Во всех приводимых ниже примерах для изготовления корпуса контейнера использовали природный известняк украинских месторождений, а также материалы, получаемые химическим путем. Часть элементов корпуса контейнера изготавливали токарной обработкой из глыб природного минерала. Другую часть элементов корпуса контейнера изготавливали прессованием из шихты, которую готовили следующим образом. Природный известняк с заявляемой плотностью, которую контролировали методом гидростатического взвешивания кусков породы с линейными размерами 50-70 мм (значения плотности горных пород, измеренные таким способом с точностью, необходимой и достаточной для геофизических, инженерных и геологических целей, соответствуют объемной массе агрегатных фаз пород), дробили в щековой дробилке до получения частиц с размером менее 1 мм, затем полученный порошок (или смесь порошков, как указывалось выше) смешивали со связующим, полученную смесь сушили при комнатной температуре. Из подготовленной таким способом шихты прессовали элементы корпуса контейнера, которые затем термообрабатывали при 140 С в течение 1 часа. Применяли шихту следующего состава, мас. а) известняк (известняки) - 90,0 связующее (бакелитовый лак) - 10,0 б) известняк- 99,5 связующее (поливиниловый спирт) - 0,5. Контейнеры, корпуса которых содержали элементы из известняков указанной плотности, испытывали при синтезе алмазов марки АС 6. При испытаниях оценивали эффективность создания давления по степени превращения графита в алмаз при фиксированном усилии прессовой установки, а также надежность работы аппарата по процентному количеству разгерметизаций волости высокого давления под давлением в процессе нагрева. Пример 1. Корпус 1 контейнера состоит из одного элемента и выполнен токарной обработкой из блочного известняка плотностью 2,55 г/см 3. Среднее значение степени превращения графита в алмаз - 39,5 мас., количество разгерметизаций 3,5 . Пример 2. Корпус 1 контейнера состоит из одного элемента и выполнен прессованием из шихты, содержащей один известняк плотностью 2,65 г/см 3 и связующее - поливиниловый спирт. Среднее значение степени превращения графита в алмаз - 40,2 мас. количество разгерметизаций - 3,1. Пример 3. Корпус 1 контейнера выполнен прессованием из шихты, содержащей один известняк плотностью 2,85 г/см 3 и связующее - бакелитовый лак. Среднее значение степени превращения графита в алмаз - 39,7 мас., количество разгерметизаций 3,8 . Пример 4. Корпус 1 контейнера выполнен из материала, полученного прессованием шихты, содержащей смесь двух известняков - одного с плотностью 2,90 г/см 3 (50 мас.) и другого с плотностью 2,20 г/см 3(50 мас.) - с усредненной плотностью по приведенной выше схеме - 2,55 г/см 3. Среднее значение степени превращения графита в алмаз - 39,4 мас., количество разгерметизаций - 3,5 . Пример 5. Корпус контейнера выполнен из двух элементов 1,4 - внутренней втулки из точеного известняка с плотностью 2,72 г/см 3 и внешней, изготовленной прессованием из шихты, содержащей известняк плотностью 2,50 г/см 3 и связующее - бакелитовый лак (соотношение объемов элементов ). Среднее значение степени превращения графита в алмаз - 41,2 мас. , количество разгерметизаций 3,8 . 4 2963 1 Пример 6. Корпус 1 контейнера выполнен из одного элемента из материала полученного прессованием шихты, содержащей известняк плотностью 2,90 г/см 3 и связующее - бакелитовый лак. Средняя степень превращения графита в алмаз - 34,2 мас. , количество разгерметизаций-11,9 . Пример 7. Корпус 1 контейнера состоит из одного элемента, изготовленного прессованием из шихты,содержащей известняк плотностью 2,3 г/см 3 и связующее - поливиниловый спирт. Среднее значение степени превращения графита в алмаз - 30,3 мас. , количество разгерметизаций 8,5. Таким образом, как следует из результатов испытаний, применение контейнеров аппарата для создания высокого давления и температуры, содержащих корпус из одного или двух элементов, по крайней мере,один из которых выполнен из известняка с плотностью 2,55 - 2,85 г/см 3, позволяет значительно повысить эффективность создания давления в аппарате, что обеспечивает при фиксированном усилии прессовой установки не менее чем в 1,15 раза повышение производительности процесса, тем самым существенно расширяя технологические возможности оборудования. Кроме того, снижение не менее чем 2,2 раза количества разгерметизаций полости высокого давления аппарата значительно увеличивает срок его службы, способствует повышению культуры производства. Следовательно, данное изобретение позволит значительно расширить объемы производства синтетических сверхтвердых материалов, применяемых для изготовления различных видов инструмента. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 5

МПК / Метки

МПК: B01J 3/06

Метки: создания, контейнер, давления, аппарата, варианты, высокого, температуры

Код ссылки

<a href="https://by.patents.su/5-2963-kontejjner-apparata-dlya-sozdaniya-vysokogo-davleniya-i-temperatury-varianty.html" rel="bookmark" title="База патентов Беларуси">Контейнер аппарата для создания высокого давления и температуры (варианты)</a>

Предыдущий патент: Наполнитель шихты для изготовления контейнеров аппаратов высокого давления и температуры

Следующий патент: Способ селективной разработки пластов полезного ископаемого с породными прослоями комбайном с двумя исполнительными органами

Случайный патент: Кодек аэрокосмических изображений с кадровой компенсацией движения по фотоплану