Металлорежущий станок

Номер патента: 17072

Опубликовано: 30.04.2013

Авторы: Игнатович Владимир Сергеевич, Батян Андрей Иванович, Сосновский Владимир Викторович, Резник Сергей Васильевич

Текст

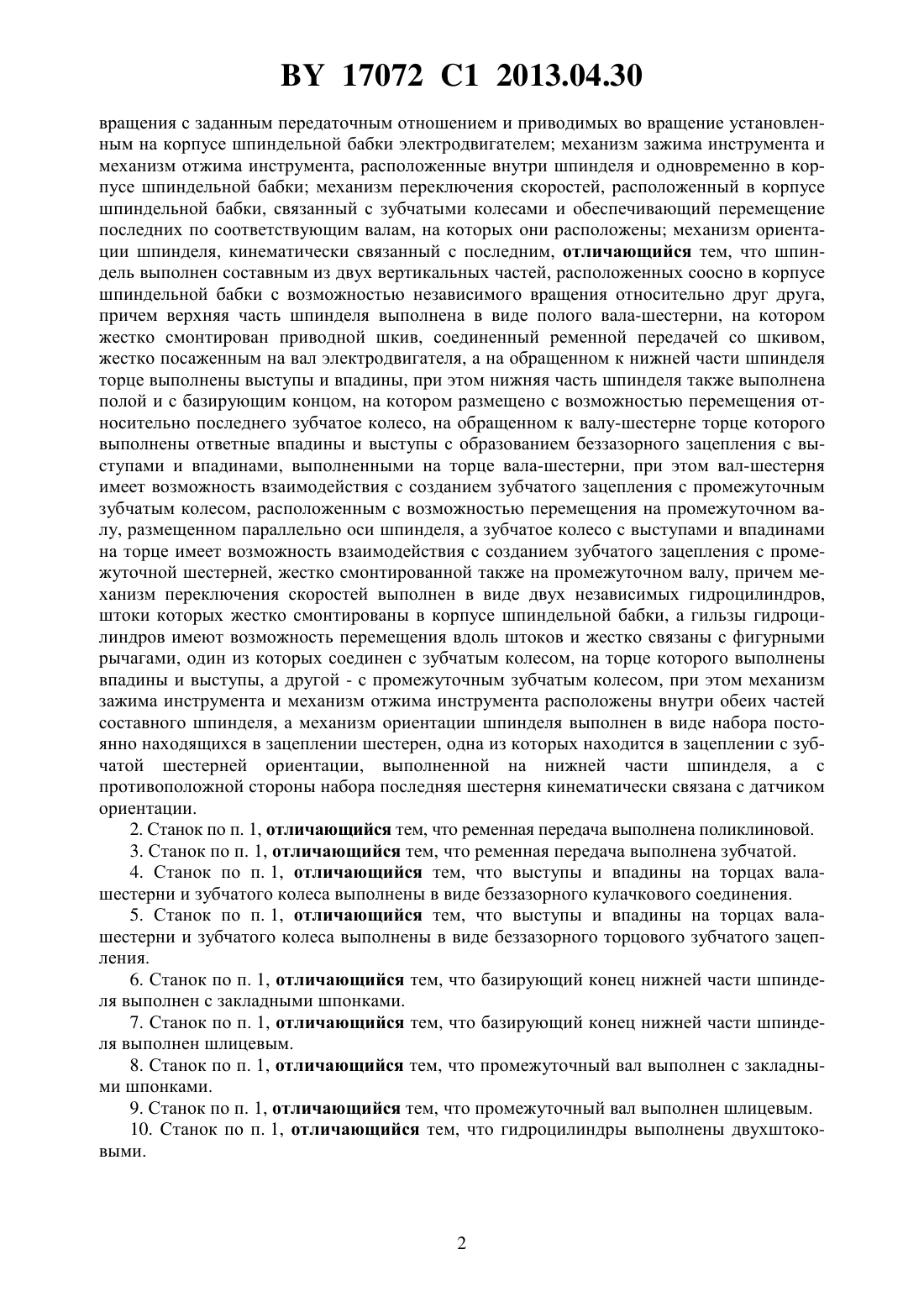

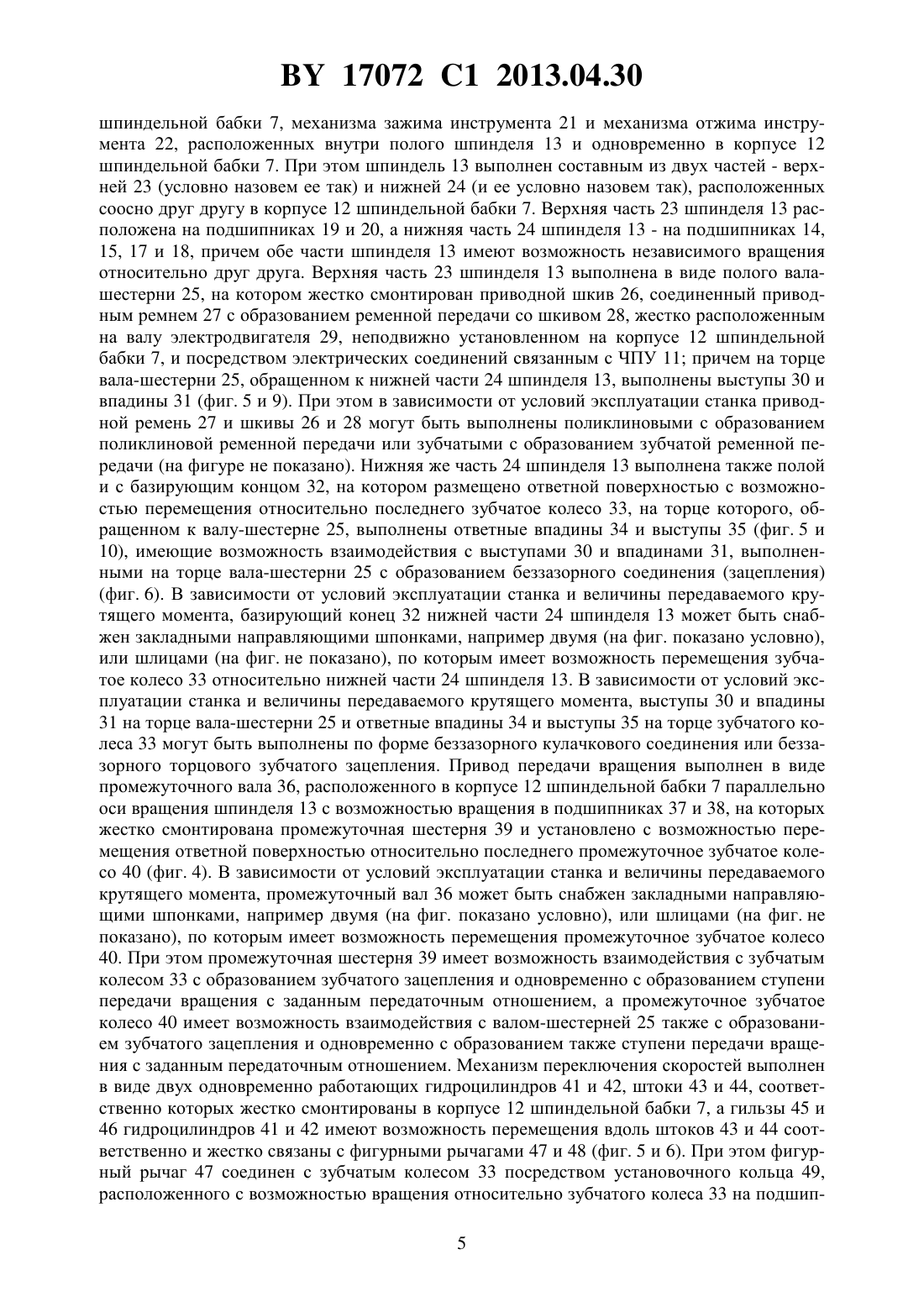

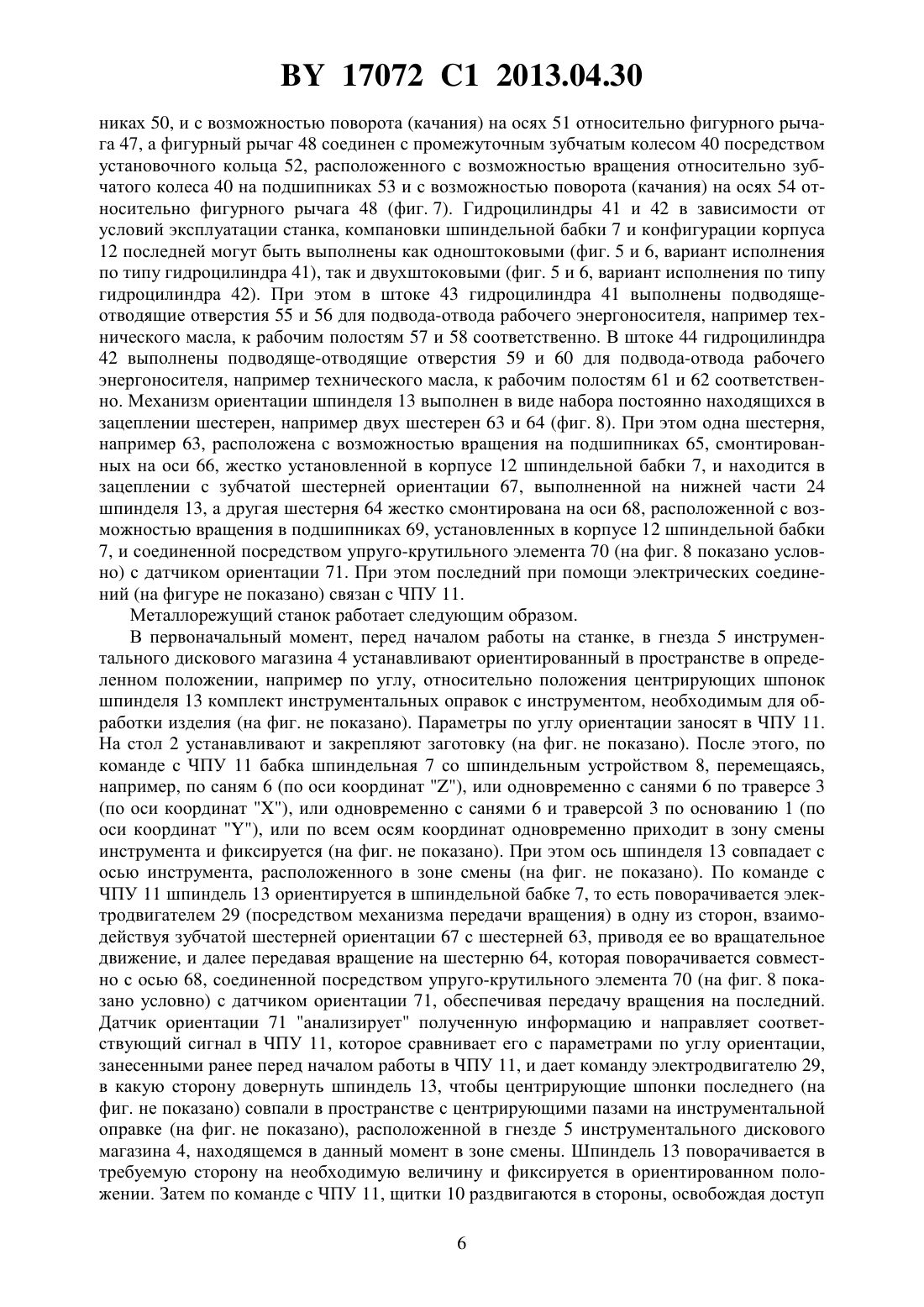

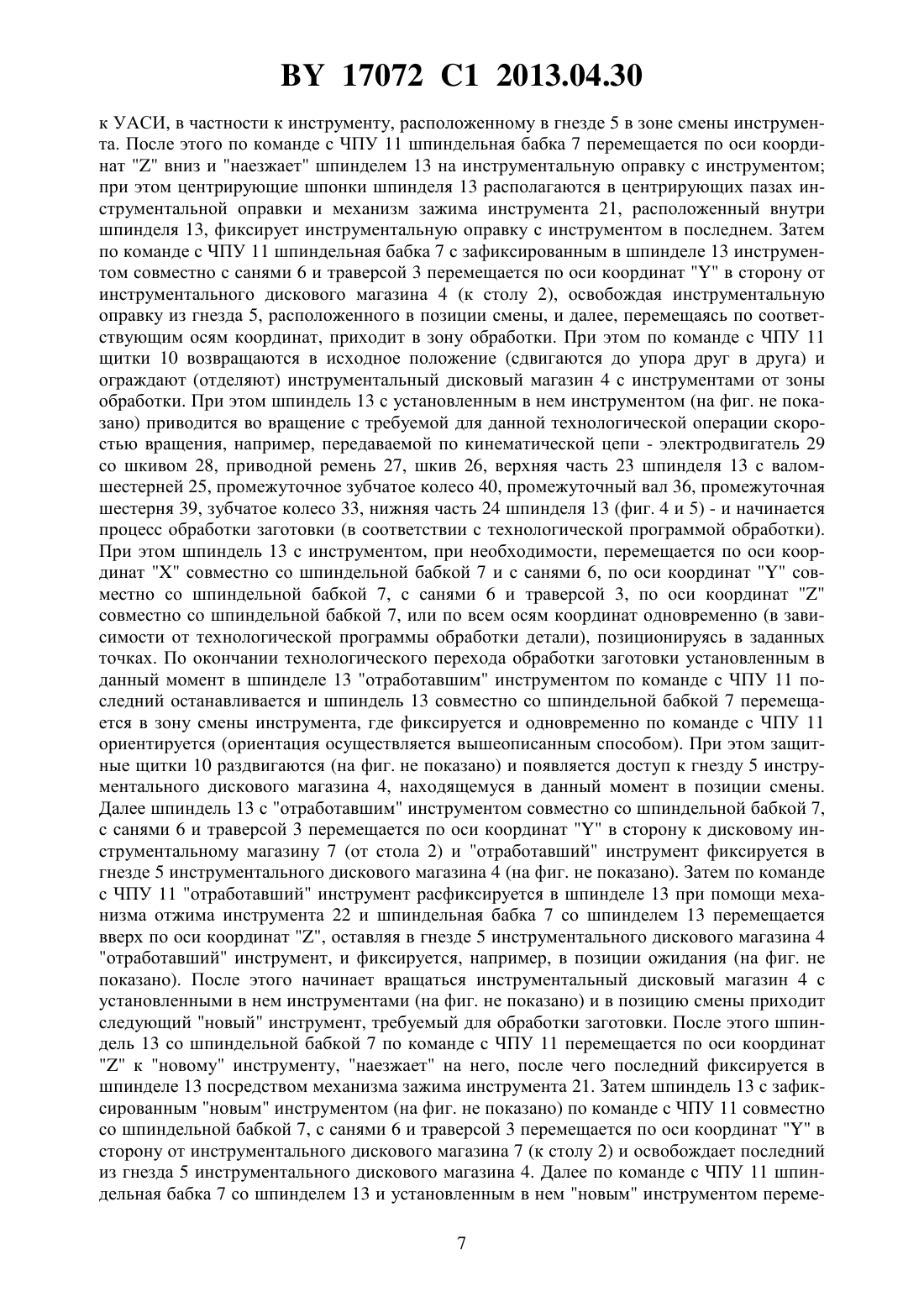

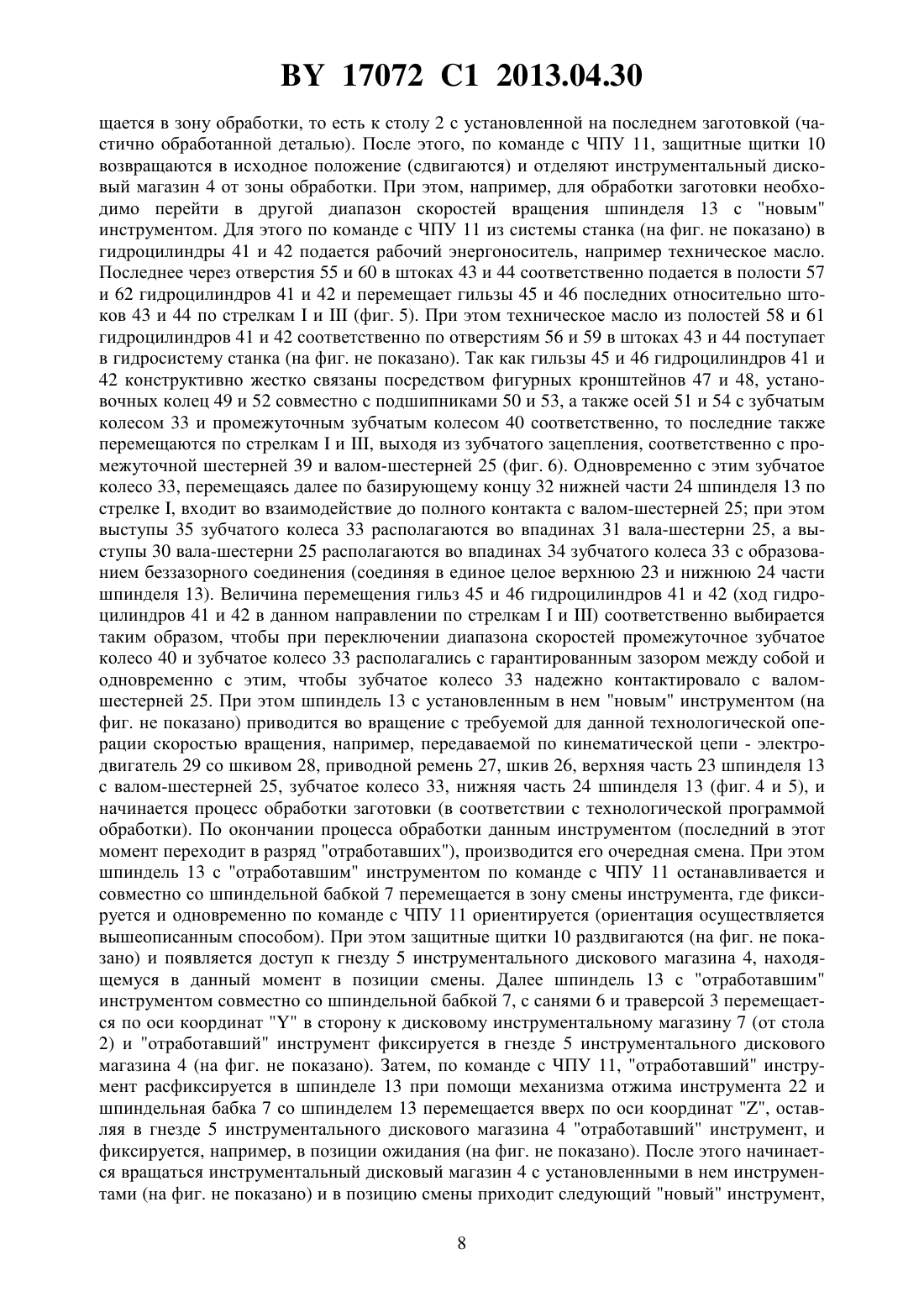

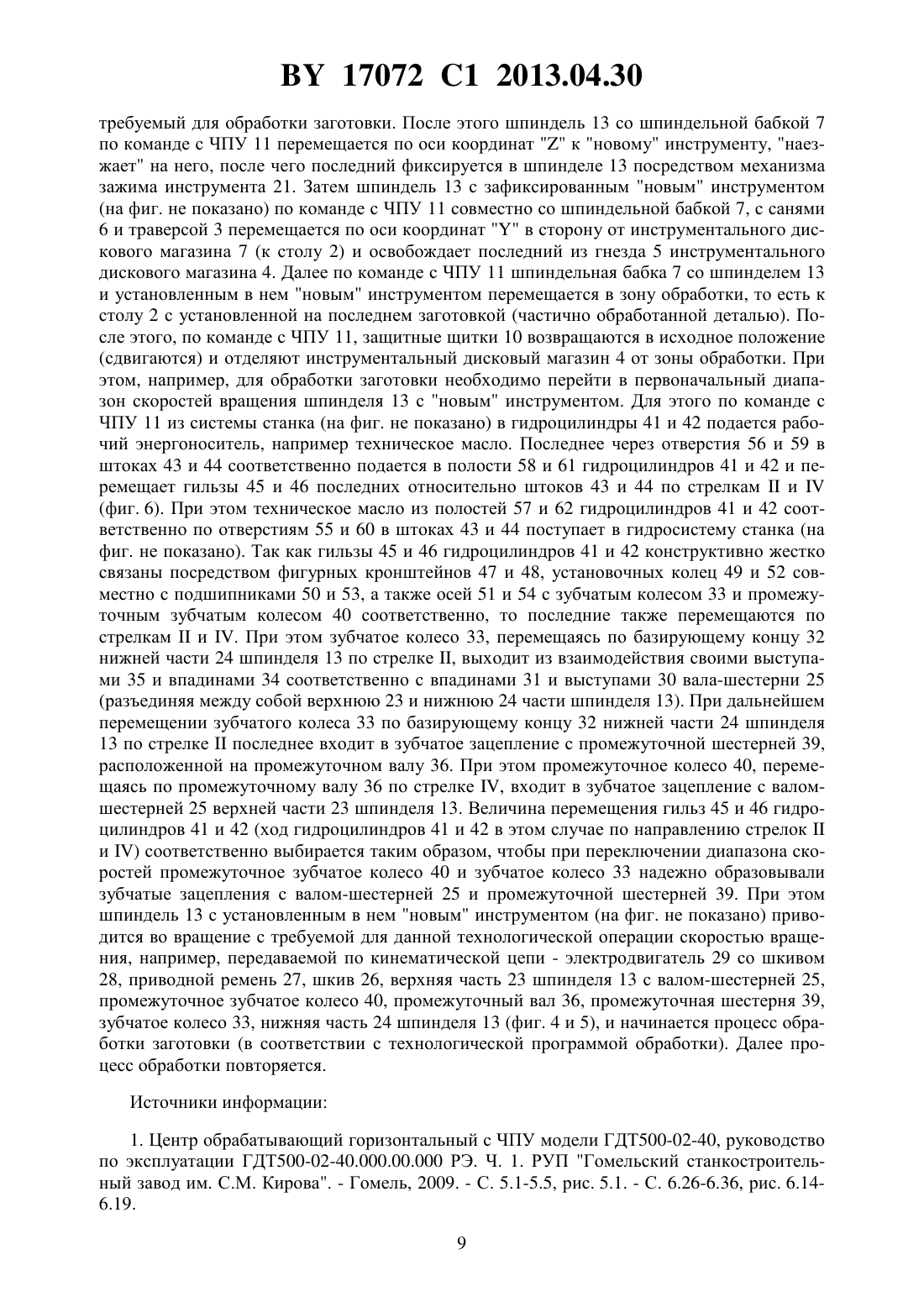

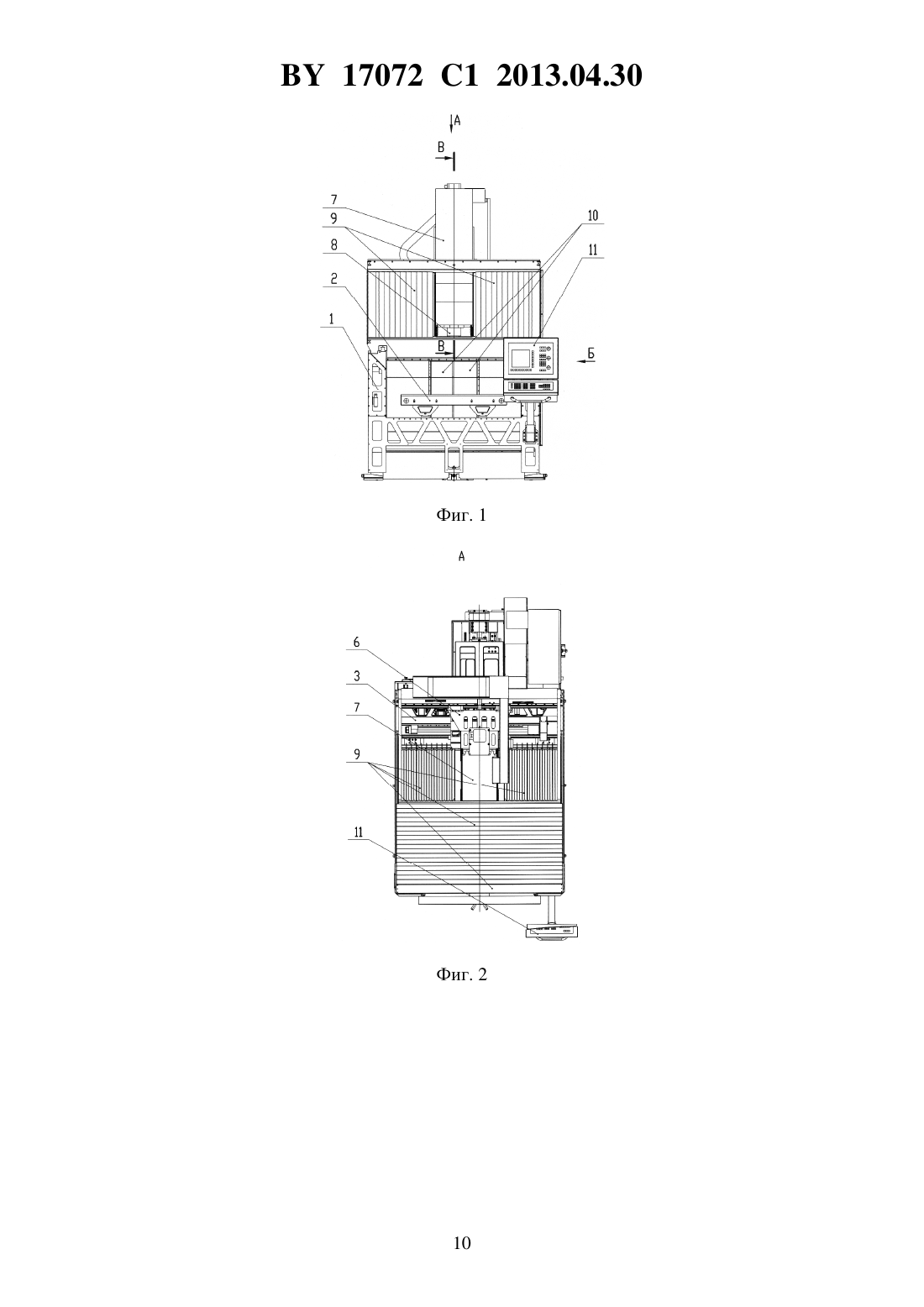

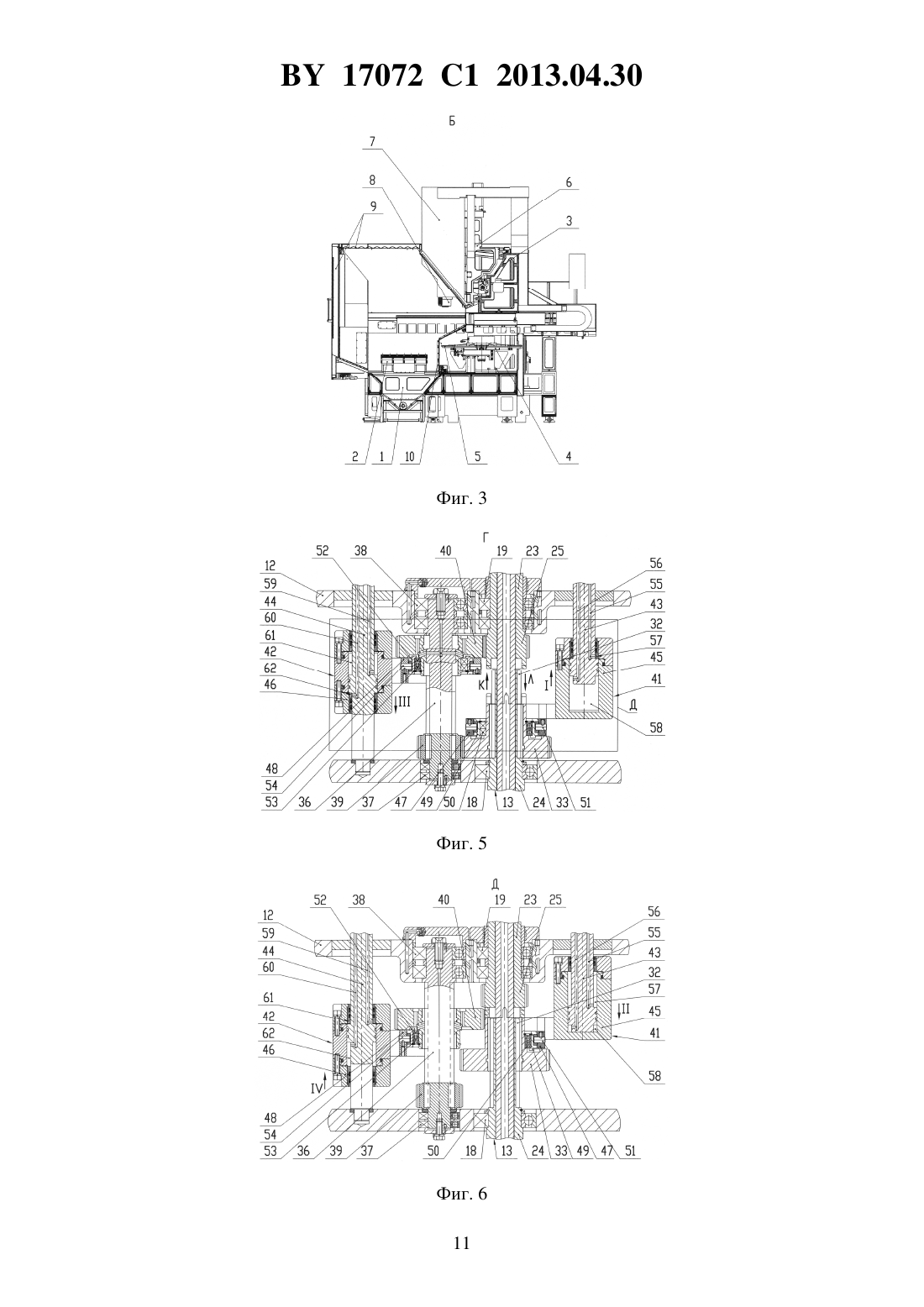

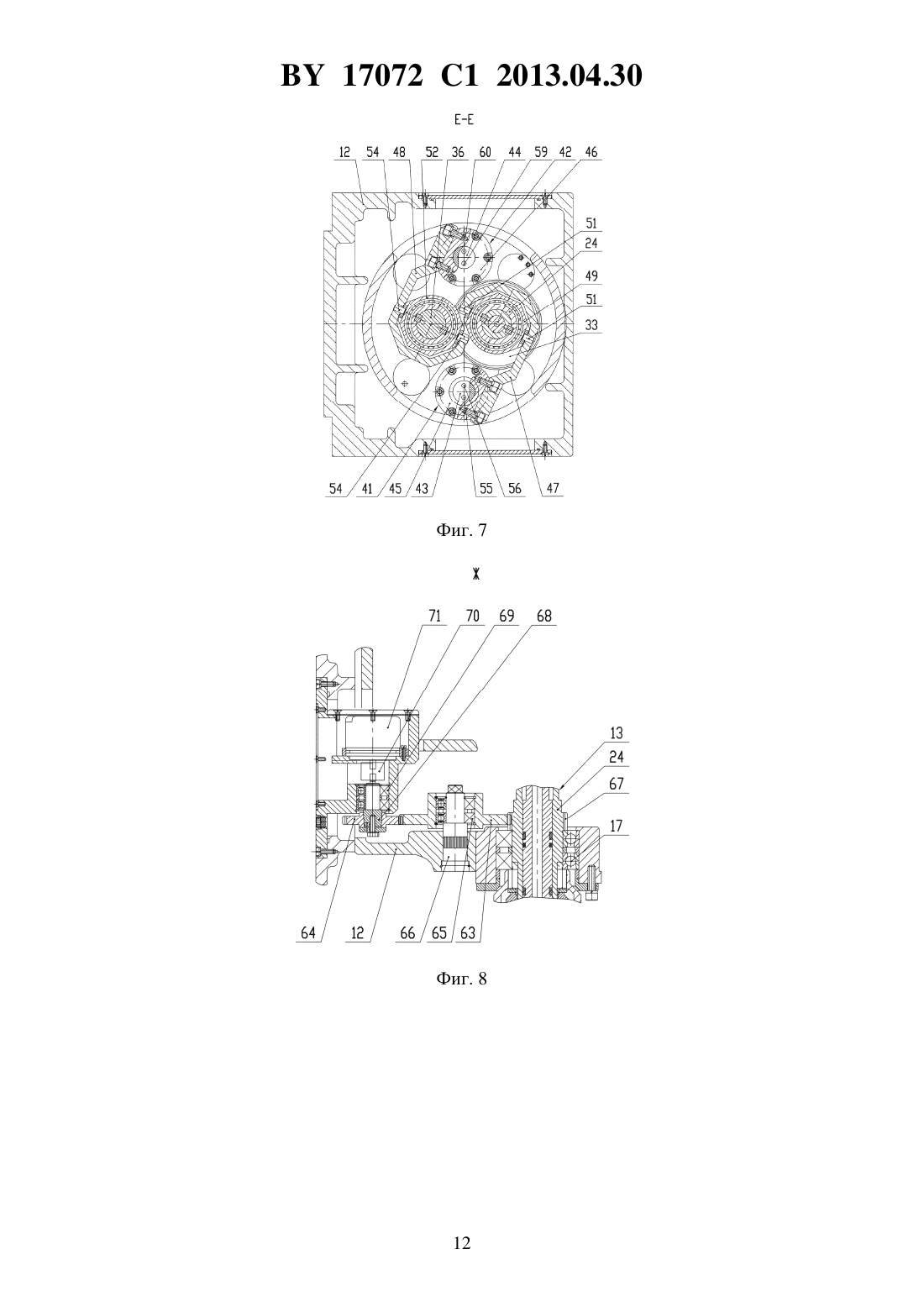

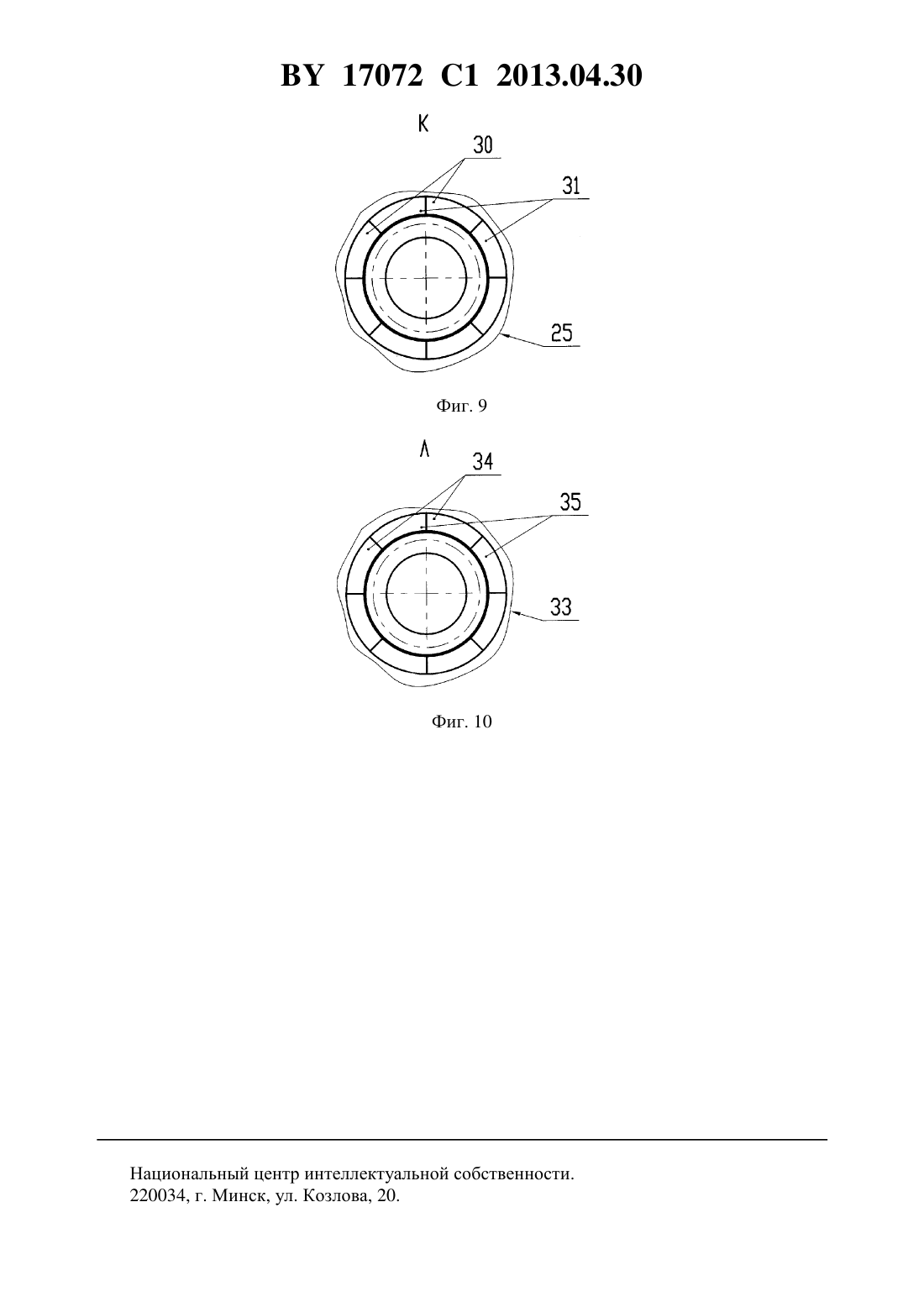

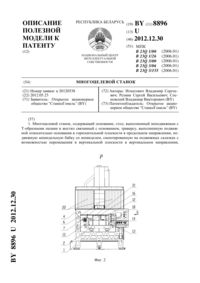

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Открытое акционерное общество СтанкоГомель(72) Авторы Батян Андрей Иванович Игнатович Владимир Сергеевич Резник Сергей Васильевич Сосновский Владимир Викторович(73) Патентообладатель Открытое акционерное общество СтанкоГомель(56) Центр обрабатывающий горизонтальный с ЧПУ модели ГДТ 500-02-40. Руководство по эксплуатации. Ч. 1. РУП Гомельский станкостроительный завод им. С.М. Кирова. - Гомель, 2009. С. 5.1-5.5, рис. 5.1. - С. 6.26-6.36,рис. 6.14-6.19.1292 , 2004.770738, 1980.95102162 1, 1996.4008647, 1977.58159693 , 1983.19622060 1, 1998.(57) 1. Металлорежущий станок, содержащий основание, на котором расположены подвижная траверса, стол, устройство автоматической смены инструмента, подвижная шпиндельная бабка, в корпусе которой смонтировано шпиндельное устройство, шпиндель которого связан с приводом его вращения, выполненным в виде набора зубчатых колес,размещенных на параллельно расположенных в корпусе шпиндельной бабки валах с возможностью вращения совместно с ними и перемещения вдоль последних, а также зацепления между собой в определенных положениях с образованием ступеней передач 17072 1 2013.04.30 вращения с заданным передаточным отношением и приводимых во вращение установленным на корпусе шпиндельной бабки электродвигателем механизм зажима инструмента и механизм отжима инструмента, расположенные внутри шпинделя и одновременно в корпусе шпиндельной бабки механизм переключения скоростей, расположенный в корпусе шпиндельной бабки, связанный с зубчатыми колесами и обеспечивающий перемещение последних по соответствующим валам, на которых они расположены механизм ориентации шпинделя, кинематически связанный с последним, отличающийся тем, что шпиндель выполнен составным из двух вертикальных частей, расположенных соосно в корпусе шпиндельной бабки с возможностью независимого вращения относительно друг друга,причем верхняя часть шпинделя выполнена в виде полого вала-шестерни, на котором жестко смонтирован приводной шкив, соединенный ременной передачей со шкивом,жестко посаженным на вал электродвигателя, а на обращенном к нижней части шпинделя торце выполнены выступы и впадины, при этом нижняя часть шпинделя также выполнена полой и с базирующим концом, на котором размещено с возможностью перемещения относительно последнего зубчатое колесо, на обращенном к валу-шестерне торце которого выполнены ответные впадины и выступы с образованием беззазорного зацепления с выступами и впадинами, выполненными на торце вала-шестерни, при этом вал-шестерня имеет возможность взаимодействия с созданием зубчатого зацепления с промежуточным зубчатым колесом, расположенным с возможностью перемещения на промежуточном валу, размещенном параллельно оси шпинделя, а зубчатое колесо с выступами и впадинами на торце имеет возможность взаимодействия с созданием зубчатого зацепления с промежуточной шестерней, жестко смонтированной также на промежуточном валу, причем механизм переключения скоростей выполнен в виде двух независимых гидроцилиндров,штоки которых жестко смонтированы в корпусе шпиндельной бабки, а гильзы гидроцилиндров имеют возможность перемещения вдоль штоков и жестко связаны с фигурными рычагами, один из которых соединен с зубчатым колесом, на торце которого выполнены впадины и выступы, а другой - с промежуточным зубчатым колесом, при этом механизм зажима инструмента и механизм отжима инструмента расположены внутри обеих частей составного шпинделя, а механизм ориентации шпинделя выполнен в виде набора постоянно находящихся в зацеплении шестерен, одна из которых находится в зацеплении с зубчатой шестерней ориентации, выполненной на нижней части шпинделя, а с противоположной стороны набора последняя шестерня кинематически связана с датчиком ориентации. 2. Станок по п. 1, отличающийся тем, что ременная передача выполнена поликлиновой. 3. Станок по п. 1, отличающийся тем, что ременная передача выполнена зубчатой. 4. Станок по п. 1, отличающийся тем, что выступы и впадины на торцах валашестерни и зубчатого колеса выполнены в виде беззазорного кулачкового соединения. 5. Станок по п. 1, отличающийся тем, что выступы и впадины на торцах валашестерни и зубчатого колеса выполнены в виде беззазорного торцового зубчатого зацепления. 6. Станок по п. 1, отличающийся тем, что базирующий конец нижней части шпинделя выполнен с закладными шпонками. 7. Станок по п. 1, отличающийся тем, что базирующий конец нижней части шпинделя выполнен шлицевым. 8. Станок по п. 1, отличающийся тем, что промежуточный вал выполнен с закладными шпонками. 9. Станок по п. 1, отличающийся тем, что промежуточный вал выполнен шлицевым. 10. Станок по п. 1, отличающийся тем, что гидроцилиндры выполнены двухштоковыми. 17072 1 2013.04.30 Изобретение относится к области машиностроения, в частности к станкостроению, и может быть использовано в металлорежущих станках с силовыми шпиндельными бабками, обеспечивающими передачу вращения на шпиндель посредством ступеней передач с определенным передаточным отношением. Недостатками известного многоцелевого станка являются значительные габариты шпиндельной бабки, сложность ее конструкции, повышенный шум и вибрации при работе. Наиболее близким по технической сущности является центр обрабатывающий горизонтальный, содержащий основание, подвижную стойку (траверсу), подвижный поворотный стол, столы-спутники, устройство автоматической смены столов-спутников(заготовок), устройство автоматической смены инструмента, подвижную шпиндельную бабку, в корпусе которой смонтировано шпиндельное устройство, шпиндель которого связан с приводом его вращения, выполненным в виде набора зубчатых колес, приводимых во вращение электродвигателем, установленным на корпусе шпиндельной бабки, и размещенных на двух параллельно расположенных в корпусе шпиндельной бабки валах с возможностью вращения совместно с ними и перемещения вдоль последних, а также зацепления между собой в определенных положениях с образованием ступеней передач вращения с заданным передаточным отношением, механизм зажима инструмента и механизм отжима инструмента, расположенные внутри шпинделя и одновременно в корпусе шпиндельной бабки, механизм переключения скоростей, расположенный в корпусе шпиндельной бабки, связанный с зубчатыми колесами и обеспечивающий перемещение последних по соответствующим валам, на которых они расположены, и механизм ориентации шпинделя, кинематически связанный с последним 1. Недостатками такого обрабатывающего центра являются недостаточная компактность шпиндельной бабки, сложность ее конструкции, повышенный шум и вибрации при работе. Задачей изобретения является обеспечение повышения компактности шпиндельной бабки, упрощение ее конструкции, снижение шума и вибраций при работе. Решение указанной задачи достигается тем, что в металлорежущем станке, содержащем основание, на котором расположены подвижная траверса, стол, устройство автоматической смены инструмента, подвижная шпиндельная бабка, в корпусе которой смонтировано шпиндельное устройство, шпиндель которого связан с приводом его вращения, выполненным в виде набора зубчатых колес, размещенных на параллельно расположенных в корпусе шпиндельной бабки валах с возможностью вращения совместно с ними и перемещения вдоль последних, а также зацепления между собой в определенных положениях с образованием ступеней передач вращения с заданным передаточным отношением и приводимых во вращение установленным на корпусе шпиндельной бабки электродвигателем механизм зажима инструмента и механизм отжима инструмента,расположенные внутри шпинделя и одновременно в корпусе шпиндельной бабки механизм переключения скоростей, расположенный в корпусе шпиндельной бабки, связанный с зубчатыми колесами и обеспечивающий перемещение последних по соответствующим валам, на которых они расположены механизм ориентации шпинделя, кинематически связанный с последним, шпиндель выполнен составным из двух частей, расположенных соосно в корпусе шпиндельной бабки с возможностью независимого вращения относительно друг друга, причем верхняя часть шпинделя выполнена в виде полого валашестерни, на котором жестко смонтирован приводной шкив, соединенный ремнем со шкивом, жестко посаженным на вал электродвигателя, а на обращенном к нижней части шпинделя торце выполнены выступы и впадины, при этом нижняя часть шпинделя также выполнена полой и с базирующим концом, на котором размещено с возможностью перемещения относительно последнего зубчатое колесо, на обращенном к валу-шестерне торце которого выполнены ответные впадины и выступы с образованием беззазорного соединения с выступами и впадинами, выполненными на торце вала-шестерни, при этом вал-шестерня имеет возможность взаимодействия с созданием зубчатого зацепления с 3 17072 1 2013.04.30 промежуточным зубчатым колесом, расположенным с возможностью перемещения на промежуточном валу, размещенном параллельно оси шпинделя, а зубчатое колесо с выступами и впадинами на торце имеет возможность взаимодействия с созданием зубчатого зацепления с промежуточной шестерней, жестко смонтированной также на промежуточном валу, причем механизм переключения скоростей выполнен в виде двух независимых гидроцилиндров, штоки которых жестко смонтированы в корпусе шпиндельной бабки, а гильзы гидроцилиндров имеют возможность перемещения вдоль штоков и жестко связаны с фигурными рычагами, один из которых соединен с зубчатым колесом, на торце которого выполнены впадины и выступы, а другой - с промежуточным зубчатым колесом, при этом механизм зажима инструмента и механизм отжима инструмента расположены внутри обеих частей составного шпинделя, а механизм ориентации шпинделя выполнен в виде набора постоянно находящихся в зацеплении шестерен, одна из которых находится в зацеплении с зубчатой шестерней ориентации, выполненной на нижней части шпинделя, а с противоположной стороны набора последняя шестерня кинематически связана с датчиком ориентации. Решение задачи достигается также тем, что ременная передача выполнена поликлиновой. Решение задачи достигается также и тем, что ременная передача выполнена зубчатой. Решение задачи достигается и тем, что выступы и впадины на торцах валашестерни и зубчатого колеса выполнены по форме беззазорного кулачкового соединения. Решение задачи достигается и тем, что выступы и впадины на торцах вала-шестерни и зубчатого колеса выполнены по форме беззазорного торцового зубчатого зацепления. Решение задачи достигается тем, что базирующий конец нижней части шпинделя и промежуточный вал выполнены с закладными шпонками или шлицевыми. Решение задачи достигается также тем, что гидроцилиндры выполнены двухштоковыми. На фиг. 1 изображен предлагаемый металлорежущий станок, общий вид спереди (передняя часть ограждения станка условно не показана) на фиг. 2 - вид А на фиг.1 (вид сверху на станок) на фиг. 3 - вид Б на фиг.1 (вид сбоку на станок, боковая часть ограждения и ЧПУ условно не показаны) на фиг. 4 - разрез В-В на фиг. 1 на фиг. 5 - выносной элемент Г на фиг. 4 (передача вращения через промежуточный развертка по осям шпинделя, промежуточного вала и штоков гидроцилиндров механизма переключения скоростей) на фиг. 6 - выносной элемент Д на фиг. 5 (вариант передачи вращения напрямую развертка по осям шпинделя, промежуточного вала и штоков гидроцилиндров механизма переключения скоростей) на фиг. 7 - разрез Е-Е на фиг. 4 на фиг. 8 - выносной элемент Ж на фиг. 4 (развертка по осям шпинделя и валов набора шестерен механизма ориентации) на фиг. 9 - вид К на фиг. 5 на фиг. 10 - вид Л на фиг. 5. Металлорежущий станок (фиг. 1, 2 и 3) содержит основание 1 со столом 2, например,неподвижным, расположенную на основании 1 с возможностью перемещения относительно последнего подвижную траверсу 3 (ось координат ), устройство автоматической смены инструментов (УАСИ), выполненное в виде жестко смонтированного на основании 1 с возможностью вращения вокруг своей оси инструментального дискового магазина 4 с гнездами 5 под инструмент, расположенными по периметру последнего, расположенные на траверсе 3 с возможностью перемещения относительно последней подвижные сани 6 (ось координат ), расположенную на санях 6 с возможностью перемещения относительно последних подвижную шпиндельную бабку 7 со шпиндельным устройством 8 (ось координат ), ограждение станка 9, жестко установленное на основании 1 и обеспечивающее предохранение работающего персонала от вылетающей из зоны резания стружки и смазочно-охлаждающей жидкости (СОЖ), ограждение УАСИ,выполненное в виде раздвижных щитков 10, предохраняющее УАСИ от попадания на него стружки и СОЖ, и ЧПУ 11. Шпиндельное устройство 8 расположено в корпусе 12 шпиндельной бабки 7 (фиг. 4). Шпиндельное устройство 8 состоит из полого шпинделя 13, расположенного с возможностью вращения в подшипниках 14 и 15 в корпусе 16 шпиндельного устройства 8 и одновременно на подшипниках 17, 18, 19 и 20 в корпусе 12 4 17072 1 2013.04.30 шпиндельной бабки 7, механизма зажима инструмента 21 и механизма отжима инструмента 22, расположенных внутри полого шпинделя 13 и одновременно в корпусе 12 шпиндельной бабки 7. При этом шпиндель 13 выполнен составным из двух частей - верхней 23 (условно назовем ее так) и нижней 24 (и ее условно назовем так), расположенных соосно друг другу в корпусе 12 шпиндельной бабки 7. Верхняя часть 23 шпинделя 13 расположена на подшипниках 19 и 20, а нижняя часть 24 шпинделя 13 - на подшипниках 14,15, 17 и 18, причем обе части шпинделя 13 имеют возможность независимого вращения относительно друг друга. Верхняя часть 23 шпинделя 13 выполнена в виде полого валашестерни 25, на котором жестко смонтирован приводной шкив 26, соединенный приводным ремнем 27 с образованием ременной передачи со шкивом 28, жестко расположенным на валу электродвигателя 29, неподвижно установленном на корпусе 12 шпиндельной бабки 7, и посредством электрических соединений связанным с ЧПУ 11 причем на торце вала-шестерни 25, обращенном к нижней части 24 шпинделя 13, выполнены выступы 30 и впадины 31 (фиг. 5 и 9). При этом в зависимости от условий эксплуатации станка приводной ремень 27 и шкивы 26 и 28 могут быть выполнены поликлиновыми с образованием поликлиновой ременной передачи или зубчатыми с образованием зубчатой ременной передачи (на фигуре не показано). Нижняя же часть 24 шпинделя 13 выполнена также полой и с базирующим концом 32, на котором размещено ответной поверхностью с возможностью перемещения относительно последнего зубчатое колесо 33, на торце которого, обращенном к валу-шестерне 25, выполнены ответные впадины 34 и выступы 35 (фиг. 5 и 10), имеющие возможность взаимодействия с выступами 30 и впадинами 31, выполненными на торце вала-шестерни 25 с образованием беззазорного соединения (зацепления)(фиг. 6). В зависимости от условий эксплуатации станка и величины передаваемого крутящего момента, базирующий конец 32 нижней части 24 шпинделя 13 может быть снабжен закладными направляющими шпонками, например двумя (на фиг. показано условно),или шлицами (на фиг. не показано), по которым имеет возможность перемещения зубчатое колесо 33 относительно нижней части 24 шпинделя 13. В зависимости от условий эксплуатации станка и величины передаваемого крутящего момента, выступы 30 и впадины 31 на торце вала-шестерни 25 и ответные впадины 34 и выступы 35 на торце зубчатого колеса 33 могут быть выполнены по форме беззазорного кулачкового соединения или беззазорного торцового зубчатого зацепления. Привод передачи вращения выполнен в виде промежуточного вала 36, расположенного в корпусе 12 шпиндельной бабки 7 параллельно оси вращения шпинделя 13 с возможностью вращения в подшипниках 37 и 38, на которых жестко смонтирована промежуточная шестерня 39 и установлено с возможностью перемещения ответной поверхностью относительно последнего промежуточное зубчатое колесо 40 (фиг. 4). В зависимости от условий эксплуатации станка и величины передаваемого крутящего момента, промежуточный вал 36 может быть снабжен закладными направляющими шпонками, например двумя (на фиг. показано условно), или шлицами (на фиг. не показано), по которым имеет возможность перемещения промежуточное зубчатое колесо 40. При этом промежуточная шестерня 39 имеет возможность взаимодействия с зубчатым колесом 33 с образованием зубчатого зацепления и одновременно с образованием ступени передачи вращения с заданным передаточным отношением, а промежуточное зубчатое колесо 40 имеет возможность взаимодействия с валом-шестерней 25 также с образованием зубчатого зацепления и одновременно с образованием также ступени передачи вращения с заданным передаточным отношением. Механизм переключения скоростей выполнен в виде двух одновременно работающих гидроцилиндров 41 и 42, штоки 43 и 44, соответственно которых жестко смонтированы в корпусе 12 шпиндельной бабки 7, а гильзы 45 и 46 гидроцилиндров 41 и 42 имеют возможность перемещения вдоль штоков 43 и 44 соответственно и жестко связаны с фигурными рычагами 47 и 48 (фиг. 5 и 6). При этом фигурный рычаг 47 соединен с зубчатым колесом 33 посредством установочного кольца 49,расположенного с возможностью вращения относительно зубчатого колеса 33 на подшип 5 17072 1 2013.04.30 никах 50, и с возможностью поворота (качания) на осях 51 относительно фигурного рычага 47, а фигурный рычаг 48 соединен с промежуточным зубчатым колесом 40 посредством установочного кольца 52, расположенного с возможностью вращения относительно зубчатого колеса 40 на подшипниках 53 и с возможностью поворота (качания) на осях 54 относительно фигурного рычага 48 (фиг. 7). Гидроцилиндры 41 и 42 в зависимости от условий эксплуатации станка, компановки шпиндельной бабки 7 и конфигурации корпуса 12 последней могут быть выполнены как одноштоковыми (фиг. 5 и 6, вариант исполнения по типу гидроцилиндра 41), так и двухштоковыми (фиг. 5 и 6, вариант исполнения по типу гидроцилиндра 42). При этом в штоке 43 гидроцилиндра 41 выполнены подводящеотводящие отверстия 55 и 56 для подвода-отвода рабочего энергоносителя, например технического масла, к рабочим полостям 57 и 58 соответственно. В штоке 44 гидроцилиндра 42 выполнены подводяще-отводящие отверстия 59 и 60 для подвода-отвода рабочего энергоносителя, например технического масла, к рабочим полостям 61 и 62 соответственно. Механизм ориентации шпинделя 13 выполнен в виде набора постоянно находящихся в зацеплении шестерен, например двух шестерен 63 и 64 (фиг. 8). При этом одна шестерня,например 63, расположена с возможностью вращения на подшипниках 65, смонтированных на оси 66, жестко установленной в корпусе 12 шпиндельной бабки 7, и находится в зацеплении с зубчатой шестерней ориентации 67, выполненной на нижней части 24 шпинделя 13, а другая шестерня 64 жестко смонтирована на оси 68, расположенной с возможностью вращения в подшипниках 69, установленных в корпусе 12 шпиндельной бабки 7, и соединенной посредством упруго-крутильного элемента 70 (на фиг. 8 показано условно) с датчиком ориентации 71. При этом последний при помощи электрических соединений (на фигуре не показано) связан с ЧПУ 11. Металлорежущий станок работает следующим образом. В первоначальный момент, перед началом работы на станке, в гнезда 5 инструментального дискового магазина 4 устанавливают ориентированный в пространстве в определенном положении, например по углу, относительно положения центрирующих шпонок шпинделя 13 комплект инструментальных оправок с инструментом, необходимым для обработки изделия (на фиг. не показано). Параметры по углу ориентации заносят в ЧПУ 11. На стол 2 устанавливают и закрепляют заготовку (на фиг. не показано). После этого, по команде с ЧПУ 11 бабка шпиндельная 7 со шпиндельным устройством 8, перемещаясь,например, по саням 6 (по оси координат ), или одновременно с санями 6 по траверсе 3(по оси координат ), или одновременно с санями 6 и траверсой 3 по основанию 1 (по оси координат ), или по всем осям координат одновременно приходит в зону смены инструмента и фиксируется (на фиг. не показано). При этом ось шпинделя 13 совпадает с осью инструмента, расположенного в зоне смены (на фиг. не показано). По команде с ЧПУ 11 шпиндель 13 ориентируется в шпиндельной бабке 7, то есть поворачивается электродвигателем 29 (посредством механизма передачи вращения) в одну из сторон, взаимодействуя зубчатой шестерней ориентации 67 с шестерней 63, приводя ее во вращательное движение, и далее передавая вращение на шестерню 64, которая поворачивается совместно с осью 68, соединенной посредством упруго-крутильного элемента 70 (на фиг. 8 показано условно) с датчиком ориентации 71, обеспечивая передачу вращения на последний. Датчик ориентации 71 анализирует полученную информацию и направляет соответствующий сигнал в ЧПУ 11, которое сравнивает его с параметрами по углу ориентации,занесенными ранее перед началом работы в ЧПУ 11, и дает команду электродвигателю 29,в какую сторону довернуть шпиндель 13, чтобы центрирующие шпонки последнего (на фиг. не показано) совпали в пространстве с центрирующими пазами на инструментальной оправке (на фиг. не показано), расположенной в гнезде 5 инструментального дискового магазина 4, находящемся в данный момент в зоне смены. Шпиндель 13 поворачивается в требуемую сторону на необходимую величину и фиксируется в ориентированном положении. Затем по команде с ЧПУ 11, щитки 10 раздвигаются в стороны, освобождая доступ 6 17072 1 2013.04.30 к УАСИ, в частности к инструменту, расположенному в гнезде 5 в зоне смены инструмента. После этого по команде с ЧПУ 11 шпиндельная бабка 7 перемещается по оси координатвниз и наезжает шпинделем 13 на инструментальную оправку с инструментом при этом центрирующие шпонки шпинделя 13 располагаются в центрирующих пазах инструментальной оправки и механизм зажима инструмента 21, расположенный внутри шпинделя 13, фиксирует инструментальную оправку с инструментом в последнем. Затем по команде с ЧПУ 11 шпиндельная бабка 7 с зафиксированным в шпинделе 13 инструментом совместно с санями 6 и траверсой 3 перемещается по оси координатв сторону от инструментального дискового магазина 4 (к столу 2), освобождая инструментальную оправку из гнезда 5, расположенного в позиции смены, и далее, перемещаясь по соответствующим осям координат, приходит в зону обработки. При этом по команде с ЧПУ 11 щитки 10 возвращаются в исходное положение (сдвигаются до упора друг в друга) и ограждают (отделяют) инструментальный дисковый магазин 4 с инструментами от зоны обработки. При этом шпиндель 13 с установленным в нем инструментом (на фиг. не показано) приводится во вращение с требуемой для данной технологической операции скоростью вращения, например, передаваемой по кинематической цепи - электродвигатель 29 со шкивом 28, приводной ремень 27, шкив 26, верхняя часть 23 шпинделя 13 с валомшестерней 25, промежуточное зубчатое колесо 40, промежуточный вал 36, промежуточная шестерня 39, зубчатое колесо 33, нижняя часть 24 шпинделя 13 (фиг. 4 и 5) - и начинается процесс обработки заготовки (в соответствии с технологической программой обработки). При этом шпиндель 13 с инструментом, при необходимости, перемещается по оси координатсовместно со шпиндельной бабкой 7 и с санями 6, по оси координатсовместно со шпиндельной бабкой 7, с санями 6 и траверсой 3, по оси координатсовместно со шпиндельной бабкой 7, или по всем осям координат одновременно (в зависимости от технологической программы обработки детали), позиционируясь в заданных точках. По окончании технологического перехода обработки заготовки установленным в данный момент в шпинделе 13 отработавшим инструментом по команде с ЧПУ 11 последний останавливается и шпиндель 13 совместно со шпиндельной бабкой 7 перемещается в зону смены инструмента, где фиксируется и одновременно по команде с ЧПУ 11 ориентируется (ориентация осуществляется вышеописанным способом). При этом защитные щитки 10 раздвигаются (на фиг. не показано) и появляется доступ к гнезду 5 инструментального дискового магазина 4, находящемуся в данный момент в позиции смены. Далее шпиндель 13 с отработавшим инструментом совместно со шпиндельной бабкой 7,с санями 6 и траверсой 3 перемещается по оси координатв сторону к дисковому инструментальному магазину 7 (от стола 2) и отработавший инструмент фиксируется в гнезде 5 инструментального дискового магазина 4 (на фиг. не показано). Затем по команде с ЧПУ 11 отработавший инструмент расфиксируется в шпинделе 13 при помощи механизма отжима инструмента 22 и шпиндельная бабка 7 со шпинделем 13 перемещается вверх по оси координат , оставляя в гнезде 5 инструментального дискового магазина 4 отработавший инструмент, и фиксируется, например, в позиции ожидания (на фиг. не показано). После этого начинает вращаться инструментальный дисковый магазин 4 с установленными в нем инструментами (на фиг. не показано) и в позицию смены приходит следующий новый инструмент, требуемый для обработки заготовки. После этого шпиндель 13 со шпиндельной бабкой 7 по команде с ЧПУ 11 перемещается по оси координатк новому инструменту, наезжает на него, после чего последний фиксируется в шпинделе 13 посредством механизма зажима инструмента 21. Затем шпиндель 13 с зафиксированным новым инструментом (на фиг. не показано) по команде с ЧПУ 11 совместно со шпиндельной бабкой 7, с санями 6 и траверсой 3 перемещается по оси координатв сторону от инструментального дискового магазина 7 (к столу 2) и освобождает последний из гнезда 5 инструментального дискового магазина 4. Далее по команде с ЧПУ 11 шпиндельная бабка 7 со шпинделем 13 и установленным в нем новым инструментом переме 7 17072 1 2013.04.30 щается в зону обработки, то есть к столу 2 с установленной на последнем заготовкой (частично обработанной деталью). После этого, по команде с ЧПУ 11, защитные щитки 10 возвращаются в исходное положение (сдвигаются) и отделяют инструментальный дисковый магазин 4 от зоны обработки. При этом, например, для обработки заготовки необходимо перейти в другой диапазон скоростей вращения шпинделя 13 с новым инструментом. Для этого по команде с ЧПУ 11 из системы станка (на фиг. не показано) в гидроцилиндры 41 и 42 подается рабочий энергоноситель, например техническое масло. Последнее через отверстия 55 и 60 в штоках 43 и 44 соответственно подается в полости 57 и 62 гидроцилиндров 41 и 42 и перемещает гильзы 45 и 46 последних относительно штоков 43 и 44 по стрелками(фиг. 5). При этом техническое масло из полостей 58 и 61 гидроцилиндров 41 и 42 соответственно по отверстиям 56 и 59 в штоках 43 и 44 поступает в гидросистему станка (на фиг. не показано). Так как гильзы 45 и 46 гидроцилиндров 41 и 42 конструктивно жестко связаны посредством фигурных кронштейнов 47 и 48, установочных колец 49 и 52 совместно с подшипниками 50 и 53, а также осей 51 и 54 с зубчатым колесом 33 и промежуточным зубчатым колесом 40 соответственно, то последние также перемещаются по стрелками , выходя из зубчатого зацепления, соответственно с промежуточной шестерней 39 и валом-шестерней 25 (фиг. 6). Одновременно с этим зубчатое колесо 33, перемещаясь далее по базирующему концу 32 нижней части 24 шпинделя 13 по стрелке , входит во взаимодействие до полного контакта с валом-шестерней 25 при этом выступы 35 зубчатого колеса 33 располагаются во впадинах 31 вала-шестерни 25, а выступы 30 вала-шестерни 25 располагаются во впадинах 34 зубчатого колеса 33 с образованием беззазорного соединения (соединяя в единое целое верхнюю 23 и нижнюю 24 части шпинделя 13). Величина перемещения гильз 45 и 46 гидроцилиндров 41 и 42 (ход гидроцилиндров 41 и 42 в данном направлении по стрелками ) соответственно выбирается таким образом, чтобы при переключении диапазона скоростей промежуточное зубчатое колесо 40 и зубчатое колесо 33 располагались с гарантированным зазором между собой и одновременно с этим, чтобы зубчатое колесо 33 надежно контактировало с валомшестерней 25. При этом шпиндель 13 с установленным в нем новым инструментом (на фиг. не показано) приводится во вращение с требуемой для данной технологической операции скоростью вращения, например, передаваемой по кинематической цепи - электродвигатель 29 со шкивом 28, приводной ремень 27, шкив 26, верхняя часть 23 шпинделя 13 с валом-шестерней 25, зубчатое колесо 33, нижняя часть 24 шпинделя 13 (фиг. 4 и 5), и начинается процесс обработки заготовки (в соответствии с технологической программой обработки). По окончании процесса обработки данным инструментом (последний в этот момент переходит в разряд отработавших), производится его очередная смена. При этом шпиндель 13 с отработавшим инструментом по команде с ЧПУ 11 останавливается и совместно со шпиндельной бабкой 7 перемещается в зону смены инструмента, где фиксируется и одновременно по команде с ЧПУ 11 ориентируется (ориентация осуществляется вышеописанным способом). При этом защитные щитки 10 раздвигаются (на фиг. не показано) и появляется доступ к гнезду 5 инструментального дискового магазина 4, находящемуся в данный момент в позиции смены. Далее шпиндель 13 с отработавшим инструментом совместно со шпиндельной бабкой 7, с санями 6 и траверсой 3 перемещается по оси координатв сторону к дисковому инструментальному магазину 7 (от стола 2) и отработавший инструмент фиксируется в гнезде 5 инструментального дискового магазина 4 (на фиг. не показано). Затем, по команде с ЧПУ 11, отработавший инструмент расфиксируется в шпинделе 13 при помощи механизма отжима инструмента 22 и шпиндельная бабка 7 со шпинделем 13 перемещается вверх по оси координат , оставляя в гнезде 5 инструментального дискового магазина 4 отработавший инструмент, и фиксируется, например, в позиции ожидания (на фиг. не показано). После этого начинается вращаться инструментальный дисковый магазин 4 с установленными в нем инструментами (на фиг. не показано) и в позицию смены приходит следующий новый инструмент,8 17072 1 2013.04.30 требуемый для обработки заготовки. После этого шпиндель 13 со шпиндельной бабкой 7 по команде с ЧПУ 11 перемещается по оси координатк новому инструменту, наезжает на него, после чего последний фиксируется в шпинделе 13 посредством механизма зажима инструмента 21. Затем шпиндель 13 с зафиксированным новым инструментом(на фиг. не показано) по команде с ЧПУ 11 совместно со шпиндельной бабкой 7, с санями 6 и траверсой 3 перемещается по оси координатв сторону от инструментального дискового магазина 7 (к столу 2) и освобождает последний из гнезда 5 инструментального дискового магазина 4. Далее по команде с ЧПУ 11 шпиндельная бабка 7 со шпинделем 13 и установленным в нем новым инструментом перемещается в зону обработки, то есть к столу 2 с установленной на последнем заготовкой (частично обработанной деталью). После этого, по команде с ЧПУ 11, защитные щитки 10 возвращаются в исходное положение(сдвигаются) и отделяют инструментальный дисковый магазин 4 от зоны обработки. При этом, например, для обработки заготовки необходимо перейти в первоначальный диапазон скоростей вращения шпинделя 13 с новым инструментом. Для этого по команде с ЧПУ 11 из системы станка (на фиг. не показано) в гидроцилиндры 41 и 42 подается рабочий энергоноситель, например техническое масло. Последнее через отверстия 56 и 59 в штоках 43 и 44 соответственно подается в полости 58 и 61 гидроцилиндров 41 и 42 и перемещает гильзы 45 и 46 последних относительно штоков 43 и 44 по стрелками(фиг. 6). При этом техническое масло из полостей 57 и 62 гидроцилиндров 41 и 42 соответственно по отверстиям 55 и 60 в штоках 43 и 44 поступает в гидросистему станка (на фиг. не показано). Так как гильзы 45 и 46 гидроцилиндров 41 и 42 конструктивно жестко связаны посредством фигурных кронштейнов 47 и 48, установочных колец 49 и 52 совместно с подшипниками 50 и 53, а также осей 51 и 54 с зубчатым колесом 33 и промежуточным зубчатым колесом 40 соответственно, то последние также перемещаются по стрелками . При этом зубчатое колесо 33, перемещаясь по базирующему концу 32 нижней части 24 шпинделя 13 по стрелке , выходит из взаимодействия своими выступами 35 и впадинами 34 соответственно с впадинами 31 и выступами 30 вала-шестерни 25(разъединяя между собой верхнюю 23 и нижнюю 24 части шпинделя 13). При дальнейшем перемещении зубчатого колеса 33 по базирующему концу 32 нижней части 24 шпинделя 13 по стрелкепоследнее входит в зубчатое зацепление с промежуточной шестерней 39,расположенной на промежуточном валу 36. При этом промежуточное колесо 40, перемещаясь по промежуточному валу 36 по стрелке , входит в зубчатое зацепление с валомшестерней 25 верхней части 23 шпинделя 13. Величина перемещения гильз 45 и 46 гидроцилиндров 41 и 42 (ход гидроцилиндров 41 и 42 в этом случае по направлению стрелоки ) соответственно выбирается таким образом, чтобы при переключении диапазона скоростей промежуточное зубчатое колесо 40 и зубчатое колесо 33 надежно образовывали зубчатые зацепления с валом-шестерней 25 и промежуточной шестерней 39. При этом шпиндель 13 с установленным в нем новым инструментом (на фиг. не показано) приводится во вращение с требуемой для данной технологической операции скоростью вращения, например, передаваемой по кинематической цепи - электродвигатель 29 со шкивом 28, приводной ремень 27, шкив 26, верхняя часть 23 шпинделя 13 с валом-шестерней 25,промежуточное зубчатое колесо 40, промежуточный вал 36, промежуточная шестерня 39,зубчатое колесо 33, нижняя часть 24 шпинделя 13 (фиг. 4 и 5), и начинается процесс обработки заготовки (в соответствии с технологической программой обработки). Далее процесс обработки повторяется. Источники информации 1. Центр обрабатывающий горизонтальный с ЧПУ модели ГДТ 500-02-40, руководство по эксплуатации ГДТ 500-02-40.000.00.000 РЭ. Ч. 1. РУП Гомельский станкостроительный завод им. С.М. Кирова. - Гомель, 2009. - С. 5.1-5.5, рис. 5.1. - С. 6.26-6.36, рис. 6.146.19. 9 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 13

МПК / Метки

Метки: металлорежущий, станок

Код ссылки

<a href="https://by.patents.su/13-17072-metallorezhushhijj-stanok.html" rel="bookmark" title="База патентов Беларуси">Металлорежущий станок</a>

Предыдущий патент: Стеблеподъемник

Следующий патент: Способ производства D-(-)-N,N-диэтил-2-(?-нафтокси)пропионамида высокой степени чистоты

Случайный патент: Каплеуловитель установки для вентиляции и кондиционирования воздуха