Устройство для контроля качества поверхности изделий

Номер патента: 7255

Опубликовано: 30.09.2005

Авторы: Сенько Сергей Федорович, Белоус Анатолий Иванович, Сенько Александр Сергеевич, Емельянов Виктор Андреевич

Текст

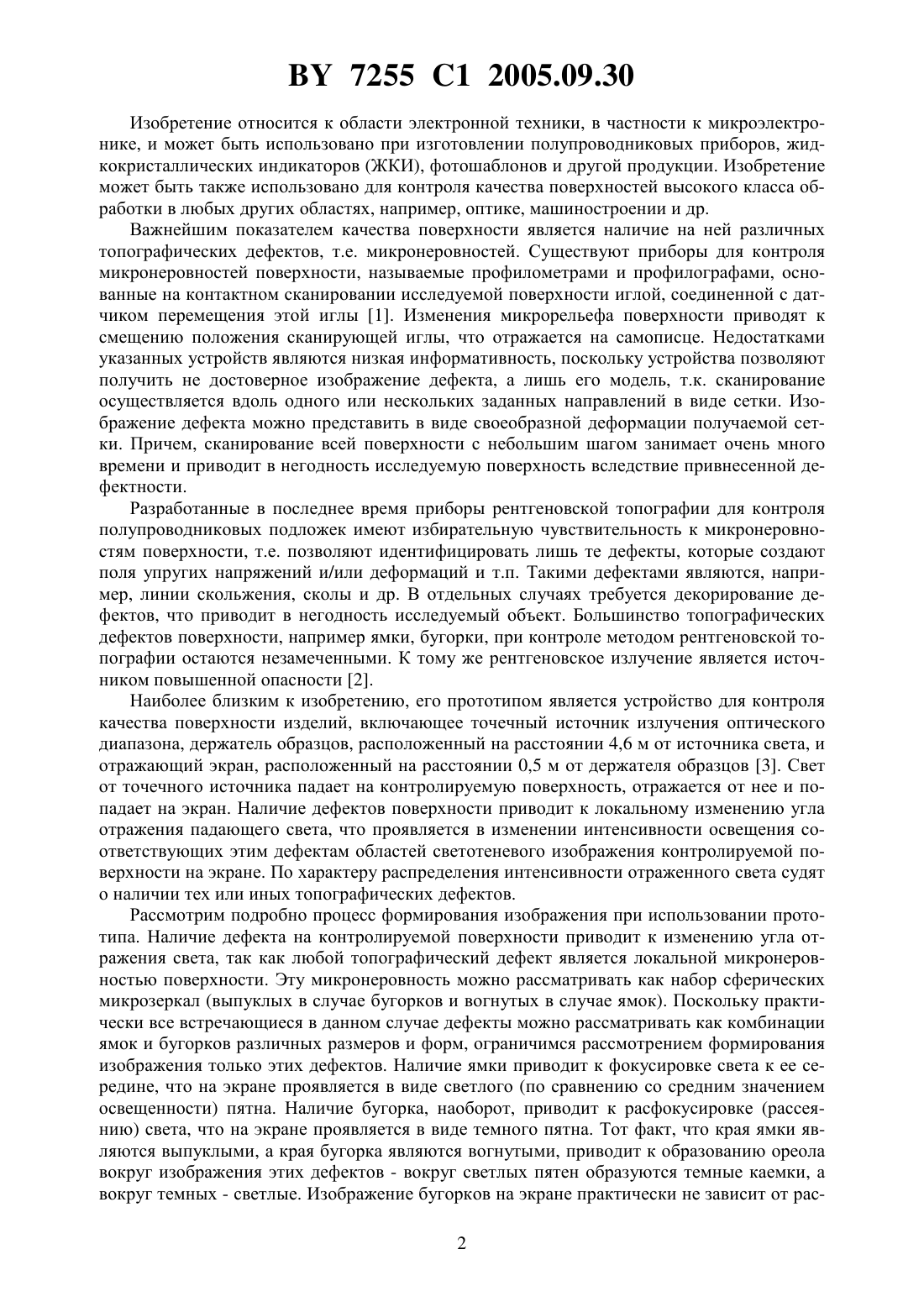

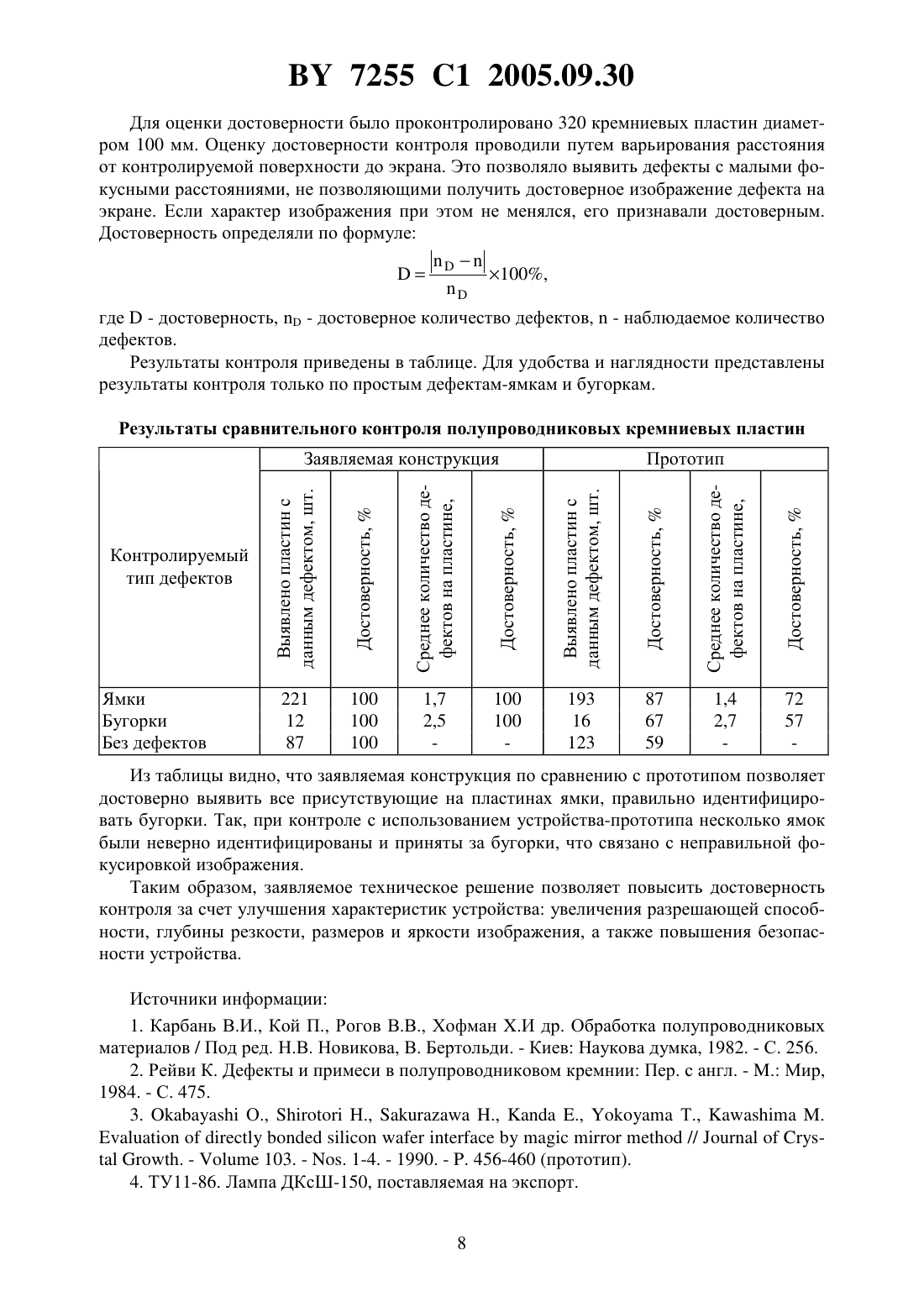

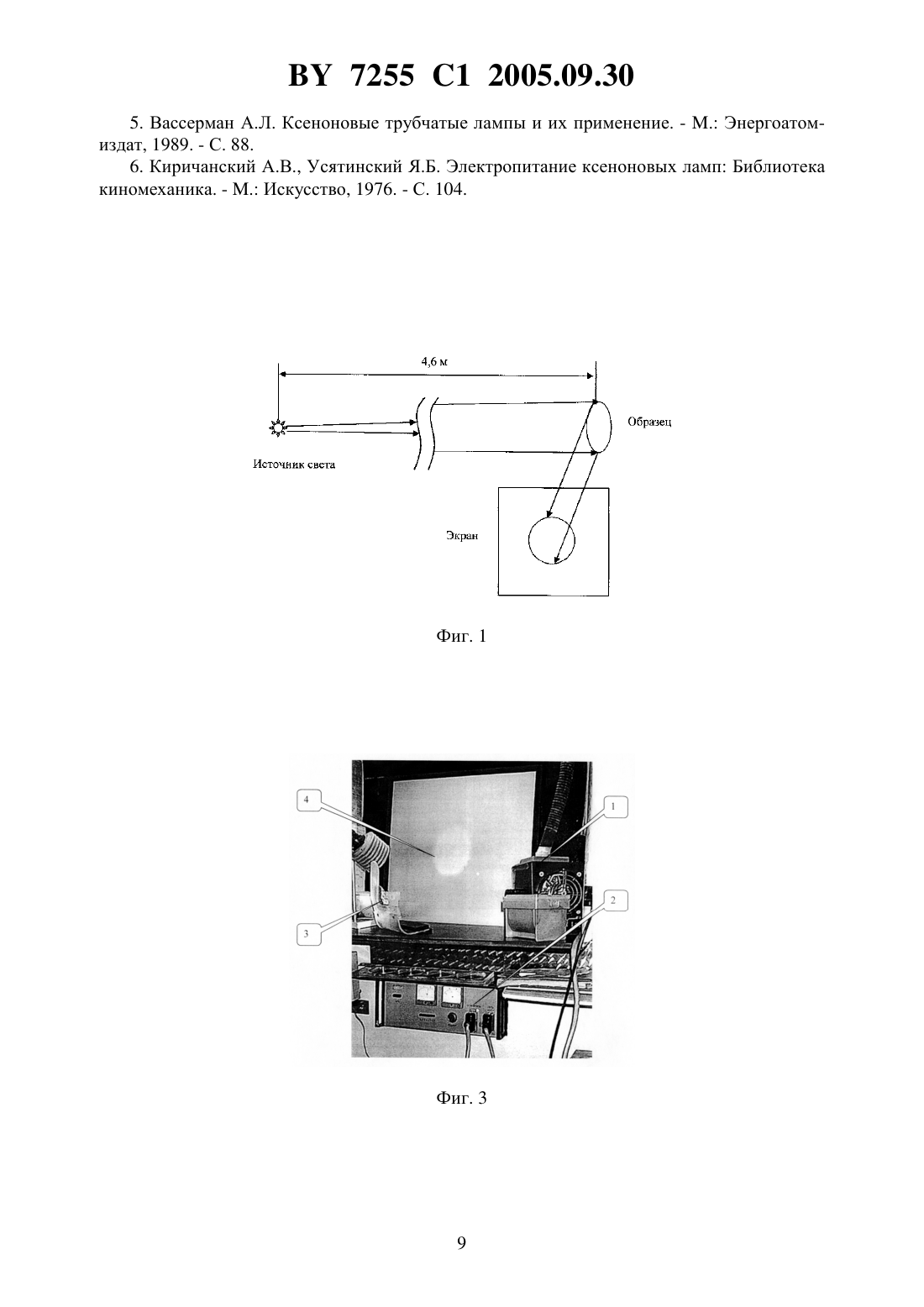

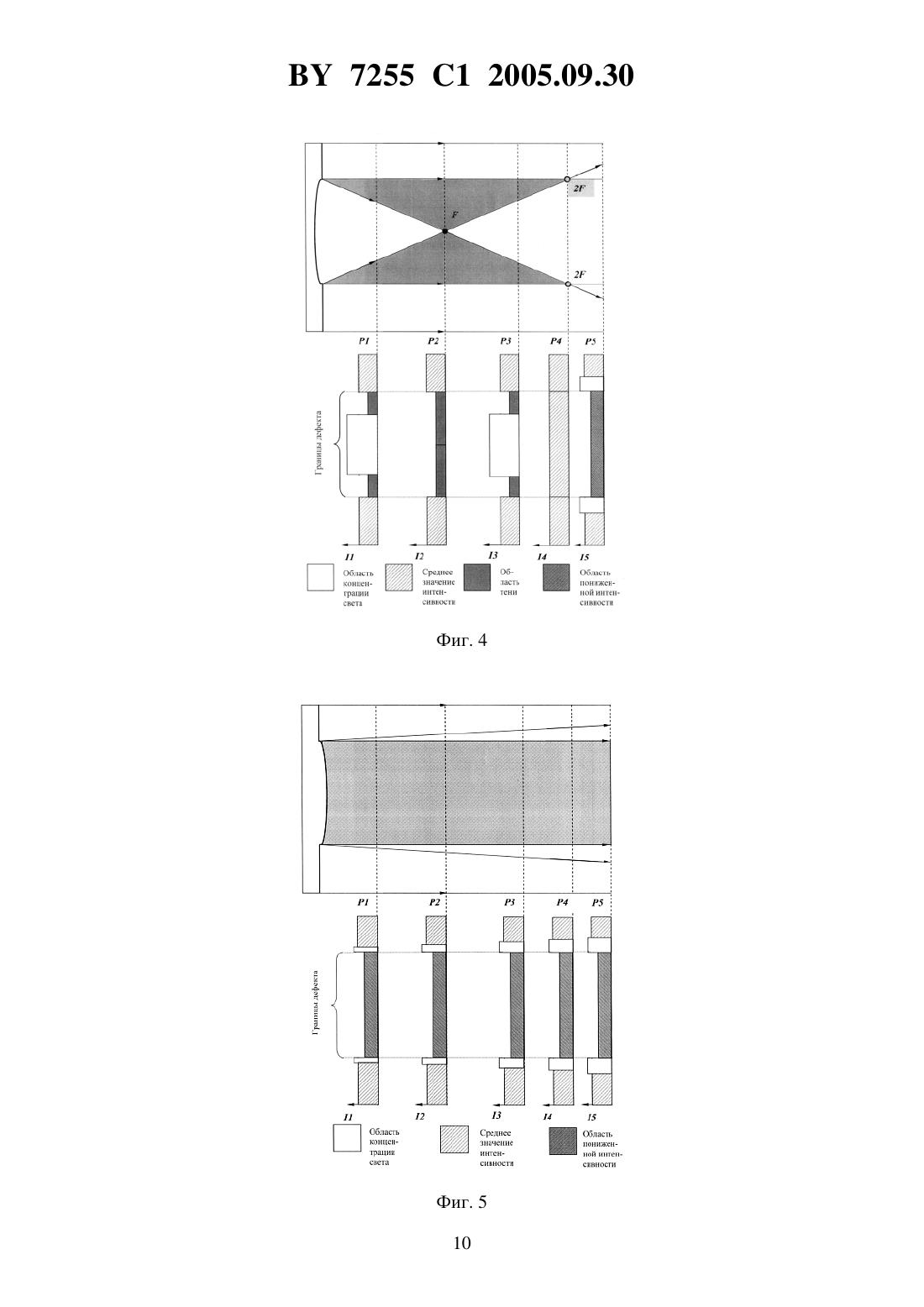

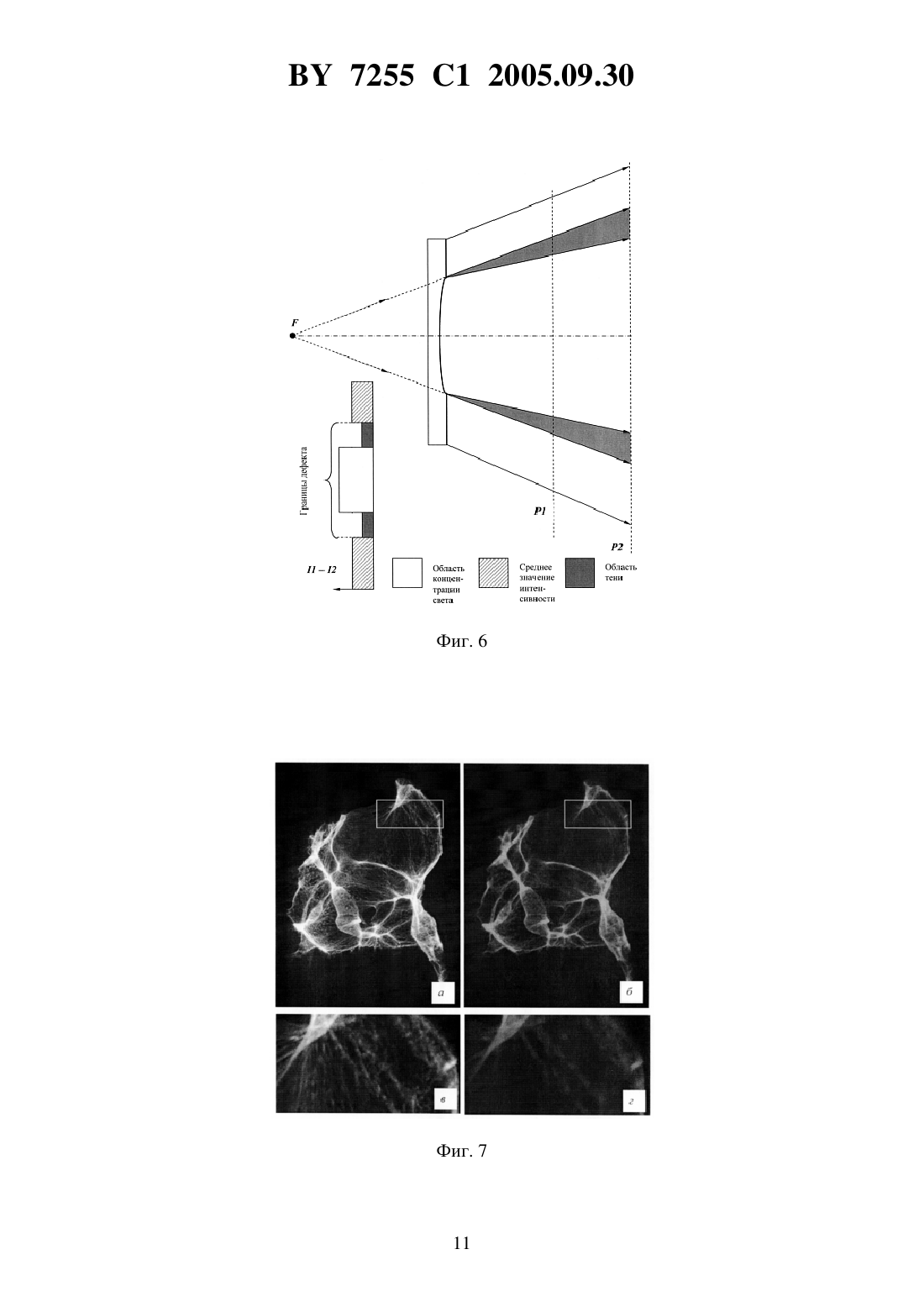

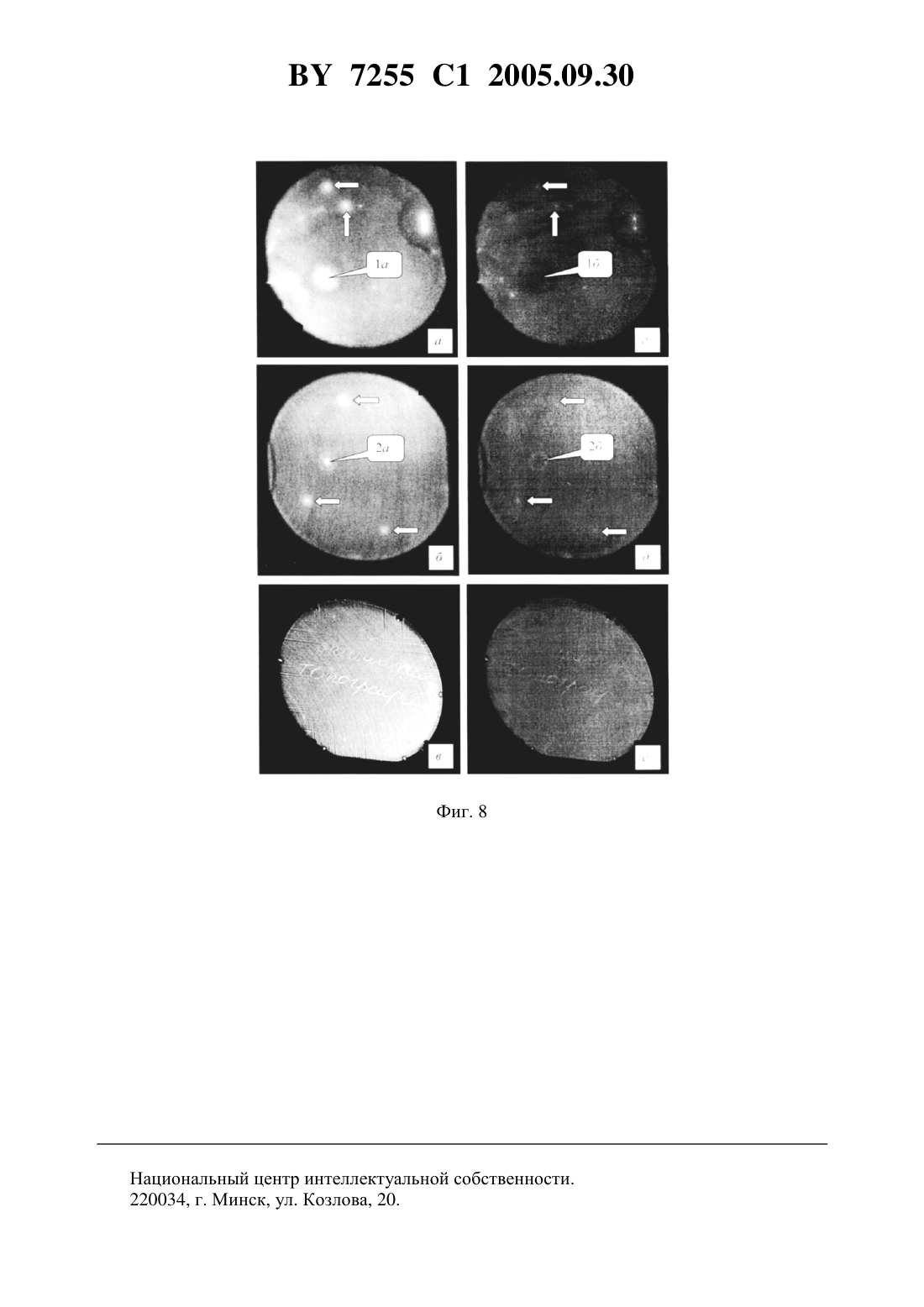

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТИ ИЗДЕЛИЙ(71) Заявитель Научно-исследовательское конструкторско-технологическое республиканское унитарное предприятие Белмикросистемы(72) Авторы Белоус Анатолий Иванович Емельянов Виктор Андреевич Сенько Сергей Федорович Сенько Александр Сергеевич(73) Патентообладатель Научно-исследовательское конструкторско-технологическое республиканское унитарное предприятие Белмикросистемы(57) Устройство для контроля качества поверхности изделий, включающее точечный источник света, держатель образцов изделий и экран, отличающееся тем, что содержит выпуклое зеркало, расположенное между точечным источником света и держателем образцов изделий. 7255 1 2005.09.30 Изобретение относится к области электронной техники, в частности к микроэлектронике, и может быть использовано при изготовлении полупроводниковых приборов, жидкокристаллических индикаторов (ЖКИ), фотошаблонов и другой продукции. Изобретение может быть также использовано для контроля качества поверхностей высокого класса обработки в любых других областях, например, оптике, машиностроении и др. Важнейшим показателем качества поверхности является наличие на ней различных топографических дефектов, т.е. микронеровностей. Существуют приборы для контроля микронеровностей поверхности, называемые профилометрами и профилографами, основанные на контактном сканировании исследуемой поверхности иглой, соединенной с датчиком перемещения этой иглы 1. Изменения микрорельефа поверхности приводят к смещению положения сканирующей иглы, что отражается на самописце. Недостатками указанных устройств являются низкая информативность, поскольку устройства позволяют получить не достоверное изображение дефекта, а лишь его модель, т.к. сканирование осуществляется вдоль одного или нескольких заданных направлений в виде сетки. Изображение дефекта можно представить в виде своеобразной деформации получаемой сетки. Причем, сканирование всей поверхности с небольшим шагом занимает очень много времени и приводит в негодность исследуемую поверхность вследствие привнесенной дефектности. Разработанные в последнее время приборы рентгеновской топографии для контроля полупроводниковых подложек имеют избирательную чувствительность к микронеровностям поверхности, т.е. позволяют идентифицировать лишь те дефекты, которые создают поля упругих напряжений и/или деформаций и т.п. Такими дефектами являются, например, линии скольжения, сколы и др. В отдельных случаях требуется декорирование дефектов, что приводит в негодность исследуемый объект. Большинство топографических дефектов поверхности, например ямки, бугорки, при контроле методом рентгеновской топографии остаются незамеченными. К тому же рентгеновское излучение является источником повышенной опасности 2. Наиболее близким к изобретению, его прототипом является устройство для контроля качества поверхности изделий, включающее точечный источник излучения оптического диапазона, держатель образцов, расположенный на расстоянии 4,6 м от источника света, и отражающий экран, расположенный на расстоянии 0,5 м от держателя образцов 3. Свет от точечного источника падает на контролируемую поверхность, отражается от нее и попадает на экран. Наличие дефектов поверхности приводит к локальному изменению угла отражения падающего света, что проявляется в изменении интенсивности освещения соответствующих этим дефектам областей светотеневого изображения контролируемой поверхности на экране. По характеру распределения интенсивности отраженного света судят о наличии тех или иных топографических дефектов. Рассмотрим подробно процесс формирования изображения при использовании прототипа. Наличие дефекта на контролируемой поверхности приводит к изменению угла отражения света, так как любой топографический дефект является локальной микронеровностью поверхности. Эту микронеровность можно рассматривать как набор сферических микрозеркал (выпуклых в случае бугорков и вогнутых в случае ямок). Поскольку практически все встречающиеся в данном случае дефекты можно рассматривать как комбинации ямок и бугорков различных размеров и форм, ограничимся рассмотрением формирования изображения только этих дефектов. Наличие ямки приводит к фокусировке света к ее середине, что на экране проявляется в виде светлого (по сравнению со средним значением освещенности) пятна. Наличие бугорка, наоборот, приводит к расфокусировке (рассеянию) света, что на экране проявляется в виде темного пятна. Тот факт, что края ямки являются выпуклыми, а края бугорка являются вогнутыми, приводит к образованию ореола вокруг изображения этих дефектов - вокруг светлых пятен образуются темные каемки, а вокруг темных - светлые. Изображение бугорков на экране практически не зависит от рас 2 7255 1 2005.09.30 стояния экрана до контролируемой поверхности. В любом случае изображение бугорка представляет собой темное пятно со светлой каемкой. От расстояния зависит только размер каемки. Совершенно иная картина при формировании изображения ямок. При наблюдении топограмм использование плоскопараллельного излучения приводит к тому, что вследствие различного фокусного расстояния у различных дефектов не все ямки на контролируемой поверхности хорошо различимы. При контроле экран, как видно из описания прототипа, должен располагаться между контролируемой поверхностью и фокусом дефектов. Именно в этом случае устройство обеспечивает получение достоверного изображения дефектов. Дефекты с фокусами, расположенными между экраном и контролируемой поверхностью, различимы на такой топограмме слабо или совсем не видны вследствие размазывания их изображения. Если экран находится вблизи фокуса или в фокусе ямки, то происходит смыкание темного ореола вокруг светлого пятна, и ямку можно ошибочно принять за бугорок. А если экран находится на расстоянии двух фокусных расстояний, происходит смешивание ореола и пятна, и ямка при этом не видна совсем. При расстояниях до экрана более двух фокусных расстояний изображение ямки выглядит темным пятном, как и бугорка. Поскольку контролируемые поверхности содержат дефекты со всевозможными фокусными расстояниями, при контроле часть дефектов остается незамеченными, а часть идентифицирована неправильно. Идентифицировать изображения сложных дефектов в этом случае очень трудно, поскольку изображение дефекта не соответствует форме самого дефекта. Уменьшение расстояния между экраном и контролируемой поверхностью приводит к снижению контраста изображения дефектов из-за очень малых различий в изменении интенсивности изображения дефектов. Из приведенных рассуждений видно, что причиной неадекватного изображения дефекта на экране является низкая глубина резкости получаемого изображения. В итоге это часто приводит к грубым ошибкам при контроле. Первопричиной же указанных недостатков является формирование изображения дефектов в режиме действительного фокуса, т.е. таким образом, что фокусы дефектов (ямок) и экран находятся по одну сторону от контролируемой поверхности. Фокусы дефектов при этом расположены перед, на и позади плоскости экрана, т.е. могут быть спроектированы на экран. Характер изображения дефекта зависит от его фокусного расстояния. Достоверное изображение дефекта достигается здесь только в случае расположения фокуса позади экрана, т.е. значительная часть дефектов идентифицируется недостоверно. Таким образом, первым недостатком прототипа является низкая глубина резкости изображения. Это значительно снижает достоверность контроля дефектов. При использовании коллинеарного излучения размер светотеневого пятна на экране равен размеру контролируемого объекта. Вследствие большого расстояния от источника света до контролируемой поверхности яркость получаемого изображения очень мала. Его можно наблюдать только в темном помещении. При контроле объектов небольших размеров, какими являются, например, подложки из полупроводниковых материалов диаметром от 20 до 200 мм, это сильно затрудняет наблюдение картины дефектов. Для повышения яркости можно использовать источник света большей мощности. Однако более мощные источники освещения имеют больший размер светящейся точки, что приводит к снижению разрешающей способности способа из-за увеличения области так называемой полутени и размывания картины дефектов. Поэтому их использование является нежелательным. Применение коллиматора (собирающей линзы или вогнутого зеркала) для получения плоскопараллельного излучения положительного эффекта не дает, потому что приводит к увеличению эффективного размера светящейся точки, что равносильно увеличению мощности источника света и также снижает разрешающую способность устройства. Таким образом, вторым недостатком прототипа является низкое качество изображения из-за его небольших размеров, низкого уровня освещенности и низкой разрешающей способности. Это также существенно снижает достоверность контроля. 3 7255 1 2005.09.30 Кроме того, точечные источники света, которые могут быть использованы в рассматриваемом устройстве, как правило, находятся в рабочем режиме при сверхвысоком давлении 4-6. Поэтому всегда существует опасность их взрыва. Использование защитных приспособлений в виде оптической системы или просто прозрачной пластины приводят либо к значительному ухудшению наблюдаемой картины вследствие оптических аббераций, либо к наложению картины дефектов защитного приспособления на наблюдаемую картину.В основу изобретения положена задача повышения достоверности контроля за счет улучшения характеристик устройства увеличения разрешающей способности, глубины резкости, размеров и яркости изображения, а также повышения безопасности устройства. Поставленная задача решается тем, что устройство для контроля качества поверхности изделий, включающее точечный источник света, держатель образцов изделий и экран, содержит выпуклое зеркало, расположенное между точечным источником света и держателем образцов изделий. Сущность заявляемой конструкции заключается в формировании изображения контролируемой поверхности в режиме мнимого фокуса за счет использования расходящегося пучка света. Выпуклое зеркало приводит к увеличению угла расхождения света от точечного источника и уменьшению эффективного размера светящейся области источника света. Фокусы дефектов при этом расположены позади контролируемой поверхности и не могут быть спроектированы на экран. Это приводит к независимости изображения дефекта от его фокусного расстояния. Изобретение поясняется чертежами. На фиг. 1 приведена оптическая схема устройства-прототипа. На фиг. 2 приведена оптическая схема заявляемого устройства с использованием выпуклого зеркала. На фиг. 3 приведена фотография заявляемого устройства, используемого в составе технологической линии Лада для контроля полупроводниковых пластин кремния. На фиг. 4 приведена схема образования изображения ямки при использовании устройства-прототипа и диаграммы распределения интенсивности получаемого изображения дефекта в зависимости от положения экрана. На фиг. 5 приведена схема образования изображения бугорка при использовании устройства-прототипа и диаграммы распределения интенсивности получаемого изображения дефекта в зависимости от положения экрана. На фиг. 6 приведена схема образования изображения ямки при использовании заявляемого устройства и диаграмма распределения интенсивности получаемого изображения дефекта в зависимости от положения экрана. На фиг. 7, а-г приведены фотоснимки полученных изображений поверхности слюды для заявляемого устройства (а, в) и прототипа (б, г). На фиг. 8, а-е приведены фотоснимки изображений контролируемых поверхностей полупроводниковых пластин кремния, полученные с использованием устройства-прототипа (а, в, д) и заявляемого устройства (б, г, е). На фиг. 4-6 во избежание загромождения чертежей приведен ход только отраженных лучей. На чертежах приняты следующие обозначения.- фокусное расстояние ямки 2 - двойное фокусное расстояние ямки 1-Р 5 - одно из пяти возможных положений экрана 1 - вариант изображения ямки с фокусом, расположенным после экрана 2 - вариант изображения ямки с фокусом, расположенным на экране 3 - вариант изображения ямки с фокусом, расположенным до экрана 4 - вариант изображения ямки в случае, когда экран расположен на расстоянии двух фокусных расстояний дефекта 5 - вариант изображения ямки в случае, когда экран расположен на расстоянии более двух фокусных расстояний дефекта Из фиг. 1-2 видно, что заявляемое устройство отличается от прототипа наличием выпуклого зеркала. Свет от точечного источника сначала отражается от выпуклого зеркала. 4 7255 1 2005.09.30 При этом угол расхождения лучей увеличивается, а видимый (эффективный) размер источника света уменьшается. Далее свет направляется на контролируемую поверхность. Отраженный контролируемой поверхностью световой поток попадает на экран устройства. Использование выпуклого зеркала позволяет повысить безопасность устройства за счет изменения направления хода лучей от точечного источника. Это позволяет изолировать источник света в случае его взрыва от прямолинейного распространения осколков и попадания их в область расположения контролируемой поверхности. На фотографии, приведенной на фиг. 3, показано заявляемое устройство, включающее точечный источник света, помещенный в корпус 1, внутри которого установлено выпуклое зеркало. Источник света питается от блока питания 2, установленного вне рабочей зоны контроля. Свет от точечного источника после отражения от выпуклого зеркала попадает на предметный столик 3 с установленной на нем контролируемой пластиной. Отраженный пучок света направляется на экран 4. Светлое пятно в середине экрана представляет собой полученное светотеневое изображение контролируемой поверхности. Фотосъемка проведена в условиях хорошего освещения. Несмотря на это, изображение контролируемой поверхности на экране установки хорошо различимо. Наиболее благоприятными условиями для проведения контроля являются выключенное местное освещение и включенное общее. Этим достигаются отличная видимость изображения контролируемой поверхности на экране устройства и отсутствие зрительного напряжения при контроле. В случае прототипа наблюдение полученных изображений необходимо проводить в темноте вследствие очень низкой яркости изображения из-за удаленности источника света. Рассмотрим принципиальные отличия процессов формирования изображения дефектов при использовании прототипа и предлагаемого устройства. Схема образования светотеневого изображения бугорков, приведенная на фиг. 5, свидетельствует о том, что отличий в режиме формирования изображений данного типа дефектов между прототипом и заявляемым техническим решением нет, поскольку фокус бугорков в обоих случаях является мнимым, т.е. расположен с обратной стороны контролируемой поверхности. Изображение бугорка 1- 5 на экране в обоих случаях выглядит темным пятном со светлой каемкой независимо от положения экрана 1-Р 5. Среди отличий следует отметить лишь тот факт, что в случае использования заявляемого устройства изображение бугорка будет увеличенным и более контрастным. Увеличение достигается за счет использования расходящегося пучка света, а повышение контраста изображения за счет повышения общей яркости изображения в целом из-за небольшого расстояния от источника света до контролируемой поверхности. Кратность увеличения изображения любого отдельного дефекта равна кратности увеличения контролируемой поверхности в целом. Различия в разрешающей способности устройства по отношению к прототипу обеспечиваются за счет уменьшения эффективного размера источника света вследствие применения выпуклого зеркала. Это обеспечивает меньший размер полутени и увеличение размера тени в изображении дефекта, что делает устройство более чувствительным к более мелким бугоркам. Таким образом, положительный эффект при контроле бугорков при использовании заявляемого технического решения слагается из следующих составляющих повышение разрешающей способности, повышение яркости и размеров изображения, что облегчает их идентификацию. Схемы образования светотеневых изображений ямок при использовании прототипа(фиг. 4) и заявляемого устройства (фиг. 7) свидетельствуют о том, что режим формирования изображений данного вида дефектов у них принципиально разный. В случае использования прототипа характер изображения дефекта 1- 5 зависит от положения экрана 1 Р 5. Достоверную идентификацию дефекта можно осуществить только в положениях 1 и Р 3. В положениях Р 2, Р 4 и 5 изображение дефекта является неопределенным. Его можно 5 7255 1 2005.09.30 не обнаружить совсем (положения Р 2 и Р 4), или идентифицировать ямку как бугорок (положение Р 5), т.е. ошибочно. Совершенно иная картина формирования изображения ямки при использовании заявляемого устройства. При падении расходящегося пучка света от точечного источника на контролируемую поверхность отраженный пучок также является расходящимся. Наличие ямки на контролируемой поверхности приводит к концентрации света к центру ямки с образованием светлого пятна в середине и темного ореола вокруг пятна. Однако в связи с тем, что пучок является расходящимся, отраженный от ямки свет не фокусируется в точку, а лишь концентрируется в пучок, соответствующий по размеру размерам ямки. Изображение дефекта при этом, как видно из диаграммы, аналогично изображению при использовании прототипа, т.е. ямка выглядит светлым пятном с темным ореолом. Но отраженный от ямки пучок, хотя и сконцентрирован к центру, является расходящимся, но в меньшей степени, чем первичное излучение, поэтому фокусэтого пучка находится с обратной стороны контролируемой поверхности и является мнимым. При контроле же с использованием прототипа фокус от дефекта является действительным и располагается перед контролируемой поверхностью. Таким образом, заявляемая конструкция формирует изображение дефектов в режиме мнимого фокуса. Отсутствие действительного фокуса контролируемых дефектов позволяет получать качественную топограмму при расстояниях от контролируемой поверхности до экрана от нескольких сантиметров до десятков метров, т.е. глубина резкости изображения значительно возрастает. Изображение дефектов не изменяется, как это имеет место при использовании прототипа. Из фиг. 6 видно, что расположение экрана от 1 до Р 5 не влияет на характер изображения дефектов. При любых положениях экрана изображение дефекта выглядит одинаково. Различие только в размерах, т.к. заявляемый способ предполагает получение увеличенного изображения контролируемой поверхности. Естественно, что проведение контроля при расстояниях в несколько десятков метров от контролируемого образца до экрана вряд ли является целесообразным, тем не менее, это является подтверждением высокой глубины резкости получаемого изображения при использовании заявляемого устройства. Изображение бугорков на экране также не подвержено изменениям в зависимости от расстояния между контролируемой поверхностью и экраном. Размер их изображения прямо пропорционален размеру изображения всей контролируемой поверхности. Использование расходящегося пучка света позволяет значительно сократить расстояние от источника света до контролируемого объекта. Если в случае прототипа это расстояние составляет не менее нескольких метров, то при использовании предлагаемой конструкции высококачественное изображение можно наблюдать при расстояниях от нескольких сантиметров и более. Это позволяет использовать маломощные источники света,имеющие маленький размер светящейся точки. Использование выпуклого зеркала позволяет уменьшить эффективный размер светящейся точки, повышая тем самым чувствительность устройства к более мелким дефектам. Небольшое расстояние от источника света до контролируемого объекта и расходящийся пучок света позволяют получать яркое и увеличенное за счет расхождения пучка изображение. Это, в свою очередь, позволяет легко и быстро осуществлять идентификацию дефектов, что очень важно при большом объеме контроля в условиях серийного производства. Необходимо также отметить, что значительное уменьшение расстояний от источника света до контролируемой поверхности и от контролируемой поверхности до экрана за счет использования расходящегося пучка света позволяет изготовить компактные устройства, которые хорошо согласуются с серийным оборудованием для изготовления полупроводниковых приборов. Таким образом, использование расходящегося пучка света от точечного источника позволяет а) повысить разрешающую способность способа за счет использования источников света с малым размером светящейся области,6 7255 1 2005.09.30 б) повысить глубину резкости изображения за счет наблюдения топограмм в режиме мнимого фокуса,в) повысить яркость и размер получаемых изображений за счет уменьшения расстояния от источника света до контролируемого объекта,г) повысить безопасность устройства за счет использования выпуклого зеркала, которое является преградой на пути от взрывоопасного источника света до контролируемого образца или оператора. Контроль характеристик разработанного устройства проводили путем исследования различных поверхностей, в том числе контрольных партий полупроводниковых кремниевых пластин, содержащих различные топографические дефекты. В качестве точечного источника оптического излучения использована ксеноновая лампа сверхвысокого давления ДКсШ-150 с блоком питания, собранным по стандартной схеме. Для получения расходящегося пучка света использованы выпуклые зеркала с различными радиусами кривизны. Экран выполнен из листового металла и оклеен белой матовой непрозрачной пленкой . Устройство было смонтировано на столе стандартной установки контроля промышленной линии Лада, используемой для изготовления ИС на кремнии. В качестве прототипа использовали тот же источник света без применения выпуклого зеркала, помещенный в отдельную темную комнату. Оценку разрешающей способности проводили на основании четкости воспроизведения мелких дефектов поверхности. Наиболее подходящим объектом контроля для этих целей послужили пластинки слюды размером 1015 см и толщиной около 0,5 мм, содержащие множество как крупных, так и мелких дефектов. На фиг. 7 представлены фотографии изображений поверхности контролируемой пластинки, полученных с использованием заявляемого устройства (а, в) и прототипа (б, г). На снимках в и г представлены увеличенные фрагменты изображений а и б, выделенные прямоугольником, соответственно. Из представленных снимков видно, что заявляемое устройство позволяет получать изображения контролируемых поверхностей с более тщательной проработкой мелких деталей, а также более контрастные (для удобства сравнения фотоснимки приведены к одинаковому размеру). Устройство-прототип не позволяет получать изображения мелких деталей поверхности - они получаются размытыми. Это связано с относительно большим эффективным размером применяемого источника света. Резкость изображения, получаемого с помощью заявляемого устройства, заметно выше. На фиг. 8 представлены фотографии изображений полупроводниковых пластин кремния диаметром 100 мм, полученные с помощью заявляемого устройства (а-в) и прототипа(г-е). Представленные в данном случае фотоснимки, полученные с помощью устройствапрототипа, уменьшены в 2 раза, а полученные с помощью заявляемого устройства - в 5 раз. Это свидетельствует о том, что заявляемое устройство позволяет получать увеличенные изображения контролируемых поверхностей. Яркость и контрастность изображений, получаемых с помощью заявляемого устройства, как видно из снимков, значительно выше. Попарный анализ изображений, представленных на снимках 8 и 8 г, 8 б и 8 д показывает, что в случае прототипа дефекты, указанные выносками 1 б и 2 б, могут быть идентифицированы как бугорки, а в случае использования заявляемого устройства - как ямки 1 и 2 а. Варьирование расстояния от контролируемой поверхности до экрана позволяет однозначно идентифицировать данный дефект как ямку. Это связано с небольшим фокусным расстоянием данного дефекта (значительно меньше расстояния от контролируемой поверхности до экрана). Сравнение других дефектов, указанных стрелками, показывает,что заявляемая конструкция позволяет получать их изображения более четкие и однозначные. На снимках 8 в и 8 представлены изображения пластины с надписью на обратной стороне оптическая топография. Использование заявляемого устройства позволяет получить более резкое изображение как самой надписи, так и линий скольжения со следами резки слитка на пластины. 7 7255 1 2005.09.30 Для оценки достоверности было проконтролировано 320 кремниевых пластин диаметром 100 мм. Оценку достоверности контроля проводили путем варьирования расстояния от контролируемой поверхности до экрана. Это позволяло выявить дефекты с малыми фокусными расстояниями, не позволяющими получить достоверное изображение дефекта на экране. Если характер изображения при этом не менялся, его признавали достоверным. Достоверность определяли по формуле 100, где- достоверность,- достоверное количество дефектов,- наблюдаемое количество дефектов. Результаты контроля приведены в таблице. Для удобства и наглядности представлены результаты контроля только по простым дефектам-ямкам и бугоркам. Результаты сравнительного контроля полупроводниковых кремниевых пластин Среднее количество дефектов на пластине, Достоверность,Среднее количество дефектов на пластине, Достоверность,Ямки Бугорки Без дефектов Из таблицы видно, что заявляемая конструкция по сравнению с прототипом позволяет достоверно выявить все присутствующие на пластинах ямки, правильно идентифицировать бугорки. Так, при контроле с использованием устройства-прототипа несколько ямок были неверно идентифицированы и приняты за бугорки, что связано с неправильной фокусировкой изображения. Таким образом, заявляемое техническое решение позволяет повысить достоверность контроля за счет улучшения характеристик устройства увеличения разрешающей способности, глубины резкости, размеров и яркости изображения, а также повышения безопасности устройства. Источники информации 1. Карбань В.И., Кой П., Рогов В.В., Хофман .И др. Обработка полупроводниковых материалов / Под ред. Н.В. Новикова, В. Бертольди. - Киев Наукова думка, 1982. - С. 256. 2. Рейви К. Дефекты и примеси в полупроводниковом кремнии Пер. с англ. - . Мир,1984. - С. 475. 3.О.,.,.,.,Т.,.//. -103. - . 1-4. - 1990. - . 456-460 (прототип). 4. ТУ 11-86. Лампа ДКсШ-150, поставляемая на экспорт. 8 7255 1 2005.09.30 5. Вассерман А.Л. Ксеноновые трубчатые лампы и их применение. - . Энергоатомиздат, 1989. - С. 88. 6. Киричанский А.В., Усятинский Я.Б. Электропитание ксеноновых ламп Библиотека киномеханика. - . Искусство, 1976. - С. 104. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: H01L 21/66, G01B 11/30

Метки: поверхности, качества, контроля, изделий, устройство

Код ссылки

<a href="https://by.patents.su/12-7255-ustrojjstvo-dlya-kontrolya-kachestva-poverhnosti-izdelijj.html" rel="bookmark" title="База патентов Беларуси">Устройство для контроля качества поверхности изделий</a>

Предыдущий патент: Травитель для анизотропного травления кремния ориентации (100)

Следующий патент: Способ измерения диаметра протяженных отверстий

Случайный патент: Котельная установка