Способ магнитографического контроля изделий из ферромагнитных материалов и устройство для его осуществления

Номер патента: 6102

Опубликовано: 30.06.2004

Авторы: Новиков Владимир Алексеевич, Кушнер Андрей Валерьевич

Текст

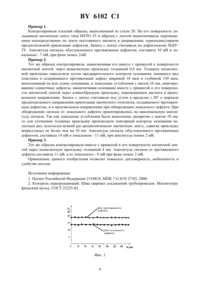

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(72) Автор Кушнер Андрей Валерьевич Новиков Владимир Алексеевич(57) 1. Способ магнитографического контроля изделий из ферромагнитных материалов, заключающийся в том, что изделие намагничивают вместе с прижатой к его поверхности магнитной лентой магнитом, перемещаемым над поверхностью магнитной ленты, считывают запись с магнитной ленты для получения информации о магнитном рельефе, по которой судят о наличии дефектов в изделии, отличающийся тем, что намагничивание осуществляют через уложенную на магнитную ленту немагнитную прокладку или воздушный зазор, толщину которых подбирают экспериментально до проведения намагничивания при выполнении условия обеспечения наибольшего отношения амплитуд сигнал/шум для дефекта минимального браковочного уровня в соответствии с предварительно построенной зависимостью, перемещение магнита над поверхностью магнитной ленты осуществляют в произвольном направлении, а считывание записи с магнитной ленты производят под углом от -20 до 20 к нормали к предполагаемому направлению распространения магнитного отпечатка на ленте при обнаружении протяженного дефекта или в произвольном направлении при обнаружении локального дефекта. 2. Устройство для магнитографического контроля изделий из ферромагнитных материалов, включающее намагничивающее устройство с магнитом, дефектоскоп для считывания записи с намагниченной магнитной ленты и устройство для выбора оптимального расстояния от магнита до контролируемого изделия, выполненное в виде ферромагнитной 6102 1 основы в виде части контролируемого изделия с одинаковыми или близкими ему магнитными свойствами, содержащей по меньшей мере один дефект, соответствующий минимальному браковочному уровню, с уложенной вдоль длины магнитной лентой, отличающееся тем, что устройство для выбора оптимального расстояния содержит немагнитную прокладку клинообразной или ступенчатой формы, установленную над магнитной лентой с возможностью перемещения относительно края основания ферромагнитной основы. Изобретение относится к области магнитографической дефектоскопии и может быть использовано при контроле качества изделий из ферромагнитных материалов, например,гибов труб, лопаток турбин, колесных пар вагонов, бурового оборудования, осевых каналов роторов турбин, различных фасонных изделий, несущих конструкций и т. д. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ магнитографического контроля ферромагнитных изделий на наличие дефектов сплошности, заключающийся в том, что намагничивание изделия осуществляют путем перемещения полюса постоянного магнита или электромагнита непосредственно по поверхности магнитной ленты, уложенной на объект контроля, ориентируя магнит таким образом, чтобы обеспечивался линейный контакт между полюсом магнита и лентой, а меньший из углов, образованных поверхностью изделия и гранями полюса, не превышал 35. Цепь магнит-изделие выполняют, п-возможности, замкнутой 1. Устройство для осуществления данного способа представляет собой часть контролируемого изделия с одинаковыми или близкими магнитными свойствами, содержащее один или несколько дефектов, соответствующих минимальному браковочному уровню 2. Недостатками известного способа и устройства для его осуществления являются низкая достоверность контроля изделий на наличие дефектов сплошности и не всегда высокая мобильность метода. Кроме того, способ не всегда удобен при его реализации. Указанные недостатки обусловлены тем, что чувствительность метода зависит от режима намагничивания изделия, а также от других условий выполнения контрольных операций,определяющих режим контроля. Объекты, подвергаемые магнитографическому контролю, могут быть выполнены из материалов с сильно отличающимися магнитными свойствами, имеющими различное состояние поверхности (различная шероховатость, наличие лакокрасочных или слабомагнитных покрытий, окалины), ярко выраженную текстуру и структурную неоднородность,неоднородность химического состава, наклепанные участки и места с концентрацией внутренних напряжений. Поэтому величина поля дефекта и уровень полей-помех сильно зависят от режима намагничивания и могут значительно отличаться при контроле различных объектов. Амплитуда сигнала на экране дефектоскопа зависит и от положения рабочей точки характеристики магнитной ленты, которая определяется режимом намагничивания. Задачей настоящего изобретения является оптимизация условий контроля. Решение поставленной задачи позволит достигнуть более высокой достоверности, мобильности и удобства контроля. 2 6102 1 Указанная задача решается тем, что в способе магнитографического контроля изделий из ферромагнитных материалов, включающем намагничивание изделия вместе с прижатой к его поверхности магнитной лентой магнитом, перемещаемым над поверхностью магнитной ленты, считывание записи с магнитной ленты для получения информации о магнитном рельефе, по которой судят о наличии дефектов в изделии, согласно изобретению, намагничивание осуществляют через уложенную магнитную ленту, немагнитную прокладку или воздушный зазор, толщину которых подбирают экспериментально до проведения намагничивания при выполнении условия обеспечения наибольшего отношения амплитуд сигнал/шум для дефекта минимального браковочного уровня в соответствии с предварительно построенной зависимостью, перемещение магнита над поверхностью магнитной ленты осуществляют в произвольном направлении, а считывание записи с магнитной ленты производят под углом от -20 до 20 к нормали к предполагаемому направлению распространения магнитного отпечатка на ленте при обнаружении протяженного дефекта или в произвольном направлении при обнаружении локального дефекта. Указанная задача достигается тем, что в устройстве для магнитографического контроля изделий из ферромагнитных материалов, включающем намагничивающее устройство с магнитом, дефектоскоп для считывания записи с намагниченной магнитной ленты и устройство для выбора оптимального расстояния от магнита до контролируемого изделия,выполненное в виде ферромагнитной основы в виде части контролируемого изделия с одинаковыми или близкими ему магнитными свойствами, содержащей по меньшей мере один дефект, соответствующий минимальному браковочному уровню, с уложенной вдоль длины магнитной лентой, согласно изобретению, устройство для выбора оптимального расстояния содержит немагнитную прокладку клинообразной или ступенчатой формы,установленную над магнитной лентой с возможностью перемещения относительно края основания ферромагнитной основы. Сущность изобретения поясняется чертежами. На фиг. 1 показан график зависимости амплитуды сигнала, обусловленного локальным и протяженным дефектом от направления перемещения магнита, при намагничивании объекта контроля на фиг. 2 - зависимость амплитуды сигнала, обусловленного локальным дефектом, от направления считывания записи с ленты, на фиг. 3 - зависимость амплитуды сигнала, обусловленного протяженным дефектом, от направления считывания записи с ленты на фиг. 4 показано одно из возможных устройств для реализации способа на фиг. 5 - второе устройство для осуществления способа. Устройство для осуществления способа содержит ферромагнитную основу 1, имеющую один или несколько дефектов 2, и немагнитную прокладку 3 клинообразной или ступенчатой формы (фиг. 4 и 5), между которыми располагается магнитная лента 4. Устройство работает следующим образом. На поверхность ферромагнитной основы 1 укладывают размагниченную магнитную ленту 4 вдоль длины основы, затем укладывают на ленту 4 немагнитную прокладку 3 и основу намагничивают рабочим магнитом путем перемещения полюса магнита по поверхности прокладки 3 в произвольном направлении независимо от направления распространения дефекта 2. Затем считывают запись с ленты 4 и по предварительно произведенной привязке ленты определяют толщину прокладки 3,при которой амплитуда сигнала будет наибольшей, считая эту толщину оптимальной. При контроле реального изделия на его поверхность накладывают немагнитную прокладку оптимальной толщины (набирают, например, пакет оптимальной толщины) и осуществляют через эту прокладку намагничивание изделия. Зависимость амплитуды сигнала, обусловленного дефектом, от толщины прокладки объясняется влиянием на амплитуду сигнала от дефекта не только величины поля дефекта, но и положением рабочей точки характеристики магнитной ленты, которая зависит от напряженности намагничивающего поля, т.е. от расстояния от ленты 4 до магнита, перемещаемого по прокладке 3. 3 6102 1 Пример 1. Контролировали плоский образец, выполненный из стали 20. На его поверхность укладывали магнитную ленту типа И 4701-35 и образец с лентой намагничивали перемещением непосредственно по ленте постоянного магнита в направлении, перпендикулярном предполагаемой ориентации дефектов. Запись с ленты считывали на дефектоскопе МДУ 2 У. Амплитуда сигнала, обусловленного протяженным дефектом, составила 10 мВ и локальным - 7 мВ, при фоне помех 2 мВ. Пример 2. Тот же образец контролировали, намагничивая его вместе с прижатой к поверхности магнитной лентой, через немагнитную прокладку толщиной 0,8 мм. Толщину немагнитной прокладки определяли путем предварительного контроля основания, имевшего вид пластины и содержавшего протяженный дефект шириной 18 мкм и глубиной 150 мкм,выполненный на всю длину основания, и локальные углубления с шагом 10 мм, имитировавшие одиночные дефекты, намагничивая основание вместе с прижатой к его поверхности магнитной лентой через клинообразную прокладку, перемещением магнита в произвольном направлении. Запись с ленты считывали под углом в пределах 20 к нормали предполагаемого направления ориентации магнитного отпечатка, создаваемого протяженным дефектом, и в произвольном направлении при обнаружении локального дефекта. При обнаружении сигнала от локального дефекта ориентировались на максимальную амплитуду сигнала. Так как локальные углубления были выполнены дискретно с шагом 10 мм,то для уточнения толщины прокладки производили повторный контроль основания несколько раз, используя всякий раз размагниченную магнитную ленту, сдвигая прокладку вперед-назад не более чем на 10 мм. Амплитуда сигнала, обусловленного протяженным дефектом, составила 14 мВ и локальным - 11 мВ, при амплитуде помех 2 мВ. Пример 3. Тот же образец контролировали вместе с прижатой к его поверхности магнитной лентой через немагнитную прокладку толщиной 4 мм. Амплитуда сигнала от протяженного дефекта составила 11 мВ, а от локального - 8 мВ при фоне помех 2 мВ. Применение данного изобретения позволит повысить достоверность, мобильность и удобство метода. Источники информации 1. Патент Российской Федерации 2154818, МПК 701 27/85, 2000. 2. Контроль неразрушающий. Швы сварных соединений трубопроводов. Магнитографический метод. ГОСТ 25225-82. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: G01N 27/85

Метки: способ, изделий, контроля, магнитографического, материалов, устройство, ферромагнитных, осуществления

Код ссылки

<a href="https://by.patents.su/5-6102-sposob-magnitograficheskogo-kontrolya-izdelijj-iz-ferromagnitnyh-materialov-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ магнитографического контроля изделий из ферромагнитных материалов и устройство для его осуществления</a>

Предыдущий патент: Патрон для автоматического стрелкового оружия безгильзового исполнения

Следующий патент: Прецизионный лазерный дальномер

Случайный патент: Ротор косилки