Устройство для диагностики подшипника качения (варианты)

Номер патента: 17709

Опубликовано: 30.12.2013

Авторы: Янчилик Антон Владимирович, Кравченко Владимир Владимирович, Холодилов Олег Викторович, Короткевич Сергей Васильевич

Текст

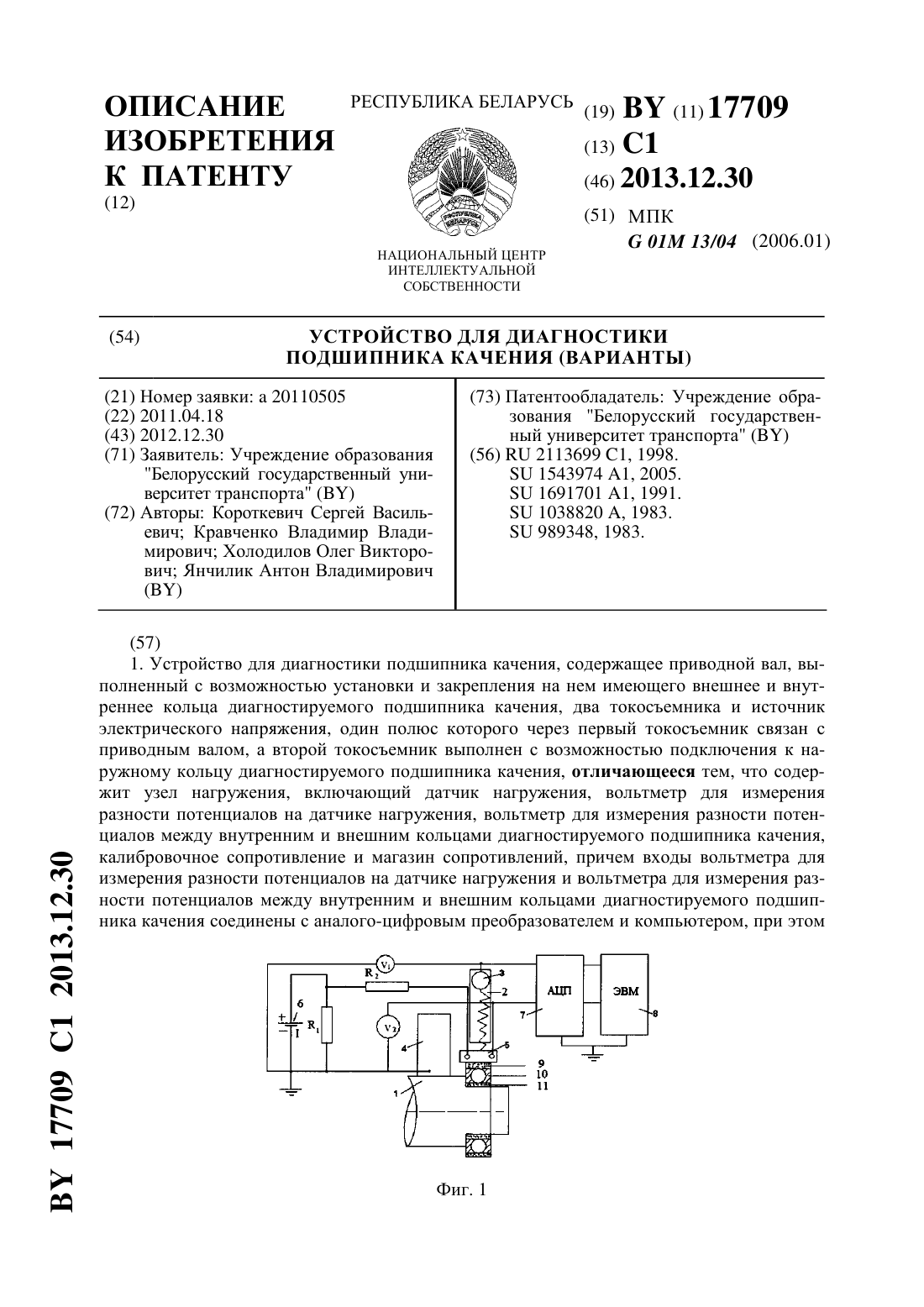

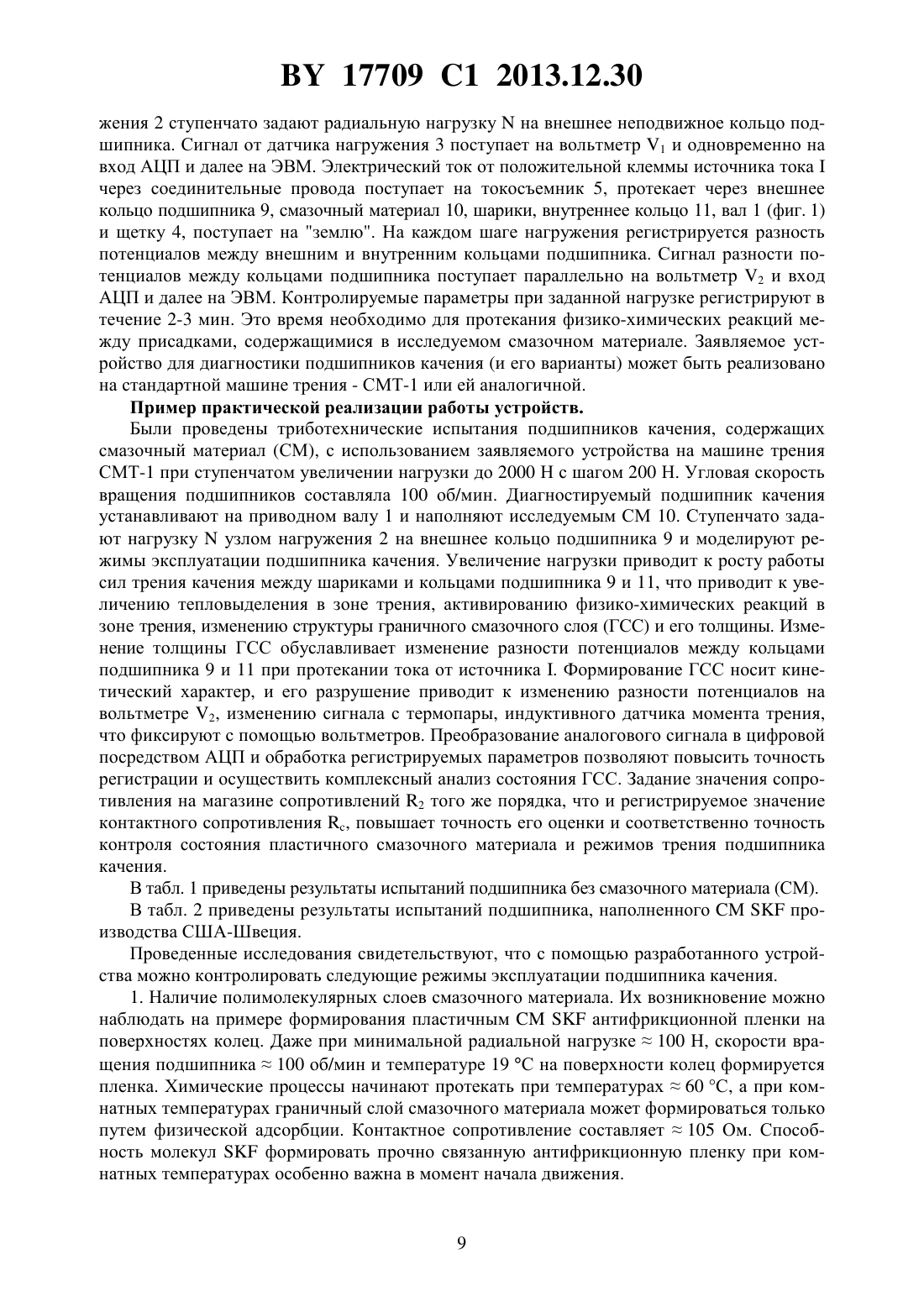

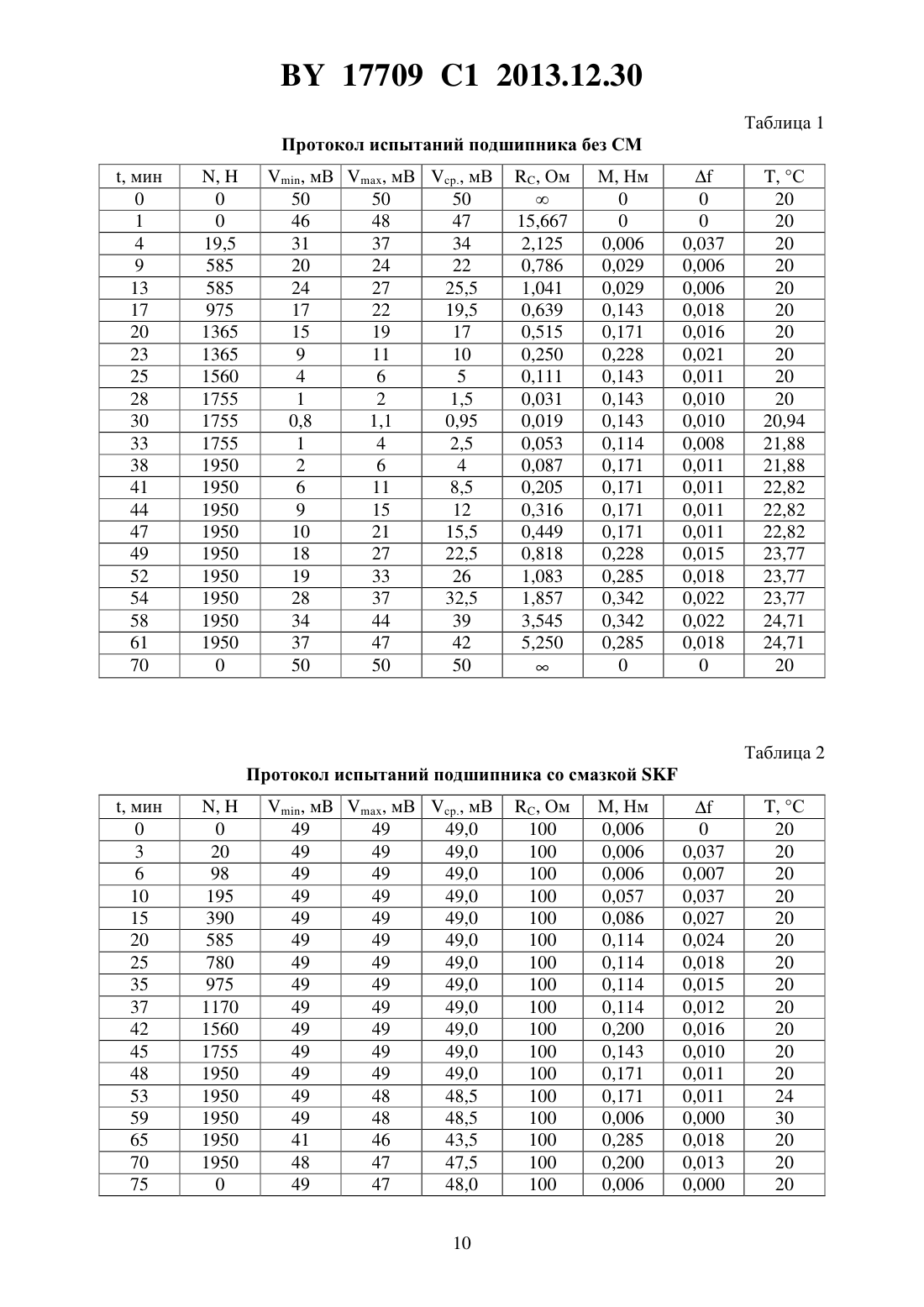

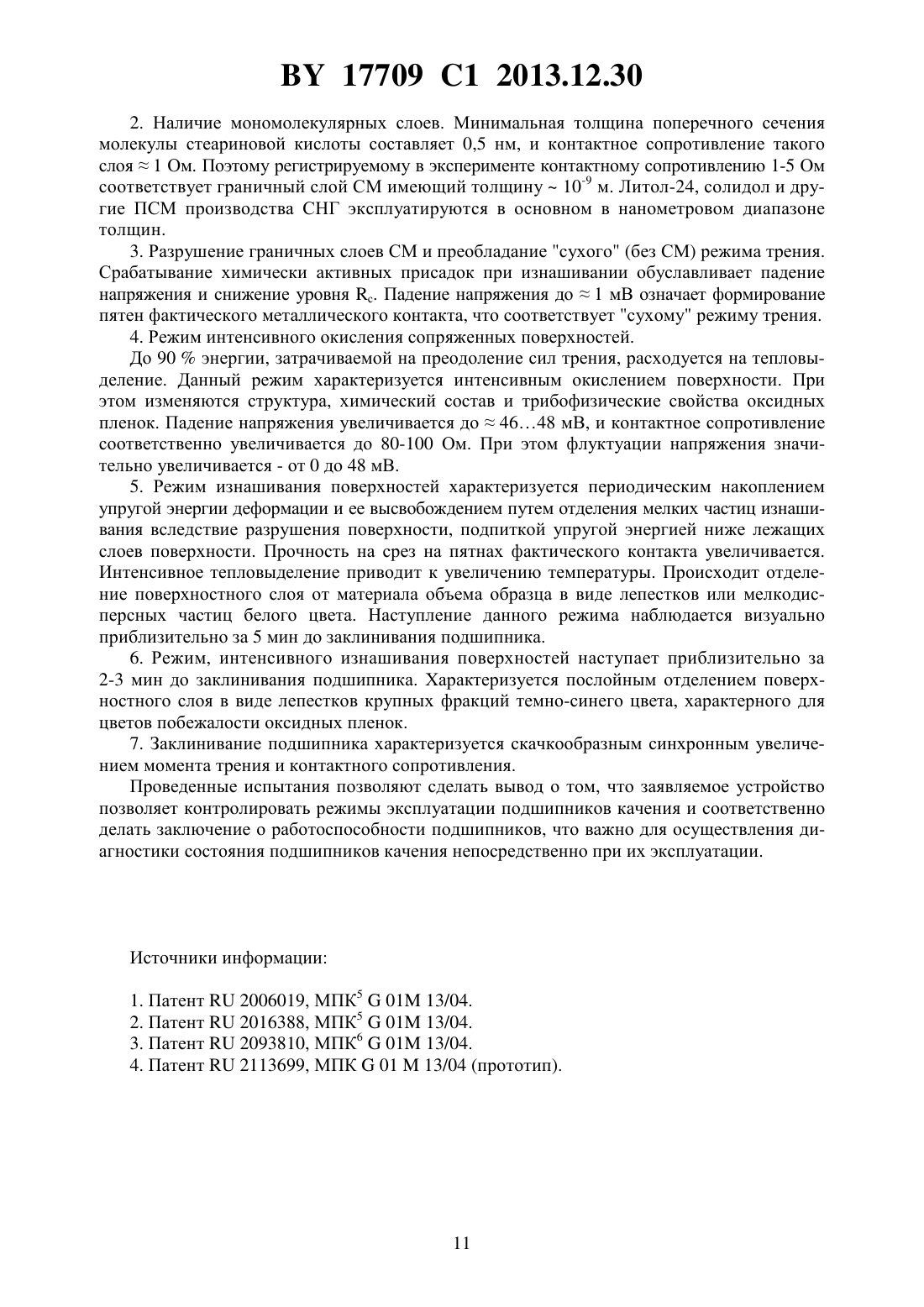

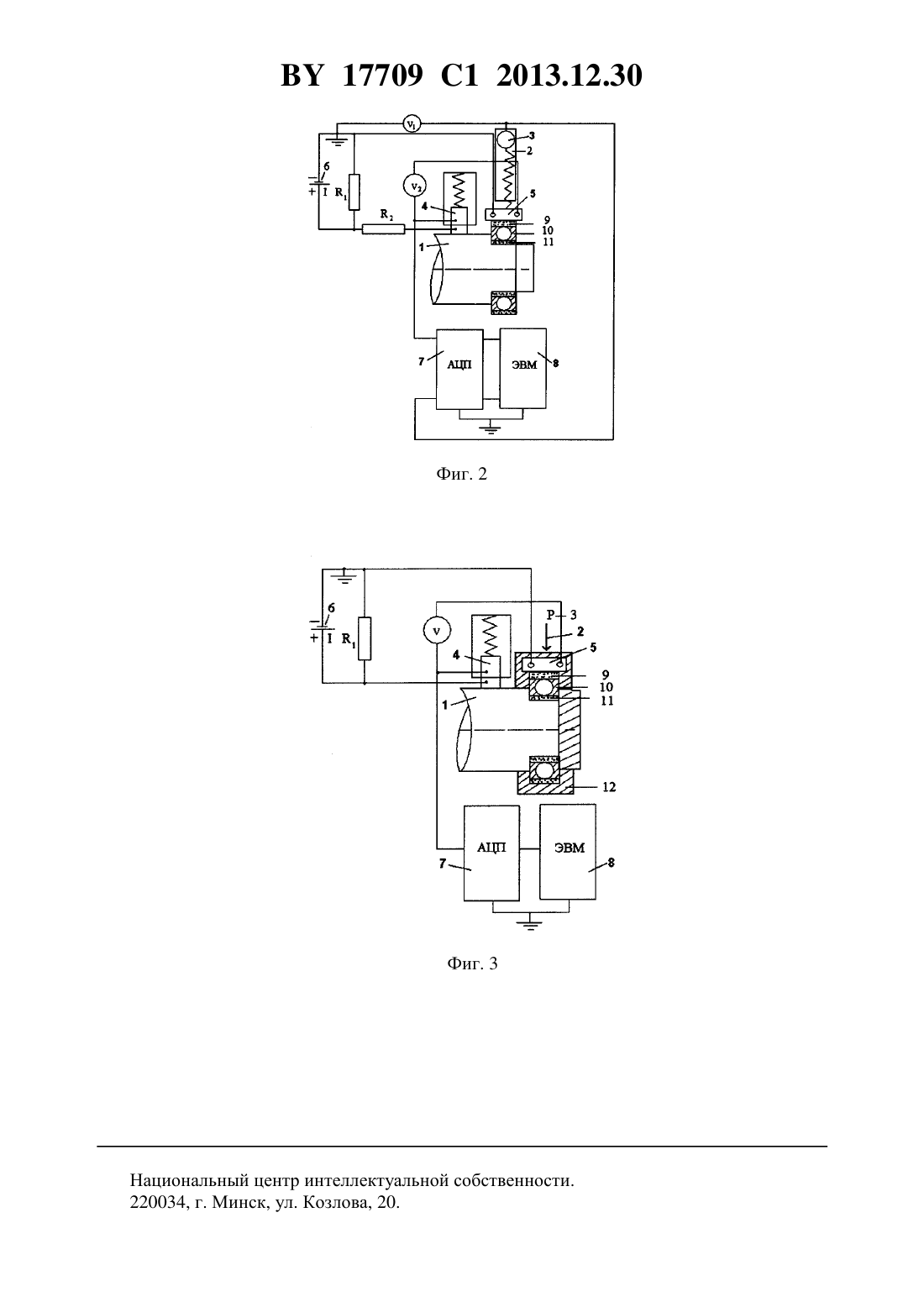

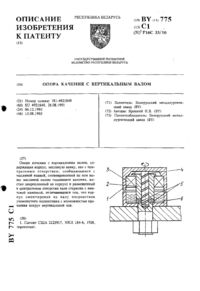

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПОДШИПНИКА КАЧЕНИЯ (ВАРИАНТЫ)(71) Заявитель Учреждение образования Белорусский государственный университет транспорта(72) Авторы Короткевич Сергей Васильевич Кравченко Владимир Владимирович Холодилов Олег Викторович Янчилик Антон Владимирович(73) Патентообладатель Учреждение образования Белорусский государственный университет транспорта(57) 1. Устройство для диагностики подшипника качения, содержащее приводной вал, выполненный с возможностью установки и закрепления на нем имеющего внешнее и внутреннее кольца диагностируемого подшипника качения, два токосъемника и источник электрического напряжения, один полюс которого через первый токосъемник связан с приводным валом, а второй токосъемник выполнен с возможностью подключения к наружному кольцу диагностируемого подшипника качения, отличающееся тем, что содержит узел нагружения, включающий датчик нагружения, вольтметр для измерения разности потенциалов на датчике нагружения, вольтметр для измерения разности потенциалов между внутренним и внешним кольцами диагностируемого подшипника качения,калибровочное сопротивление и магазин сопротивлений, причем входы вольтметра для измерения разности потенциалов на датчике нагружения и вольтметра для измерения разности потенциалов между внутренним и внешним кольцами диагностируемого подшипника качения соединены с аналого-цифровым преобразователем и компьютером, при этом 17709 1 2013.12.30 источник электрического напряжения выполнен в виде источника постоянного тока, к которому параллельно подключено калибровочное сопротивление, один полюс источника тока через первый токосъемник соединен с приводным валом, второй полюс источника тока выполнен с возможностью соединения через второй токосъемник с внешним кольцом диагностируемого подшипника качения и вольтметром для измерения разности потенциалов между внутренним и внешним кольцами диагностируемого подшипника качения, причем магазин сопротивлений выполнен с возможностью соединения с плюсом источника постоянного тока и через первый токосъемник с приводным валом или через второй токосъемник с внешним кольцом диагностируемого подшипника качения. 2. Устройство по п. 1, отличающееся тем, что первый токосъемник выполнен в виде притертой медно-графитовой щетки, прижатой к приводному валу, второй токосъемник выполнен с возможностью жесткого закрепления на внешнем кольце диагностируемого подшипника качения. 3. Устройство для диагностики подшипника качения, содержащее приводной вал, выполненный с возможностью установки и закрепления на нем имеющего внешнее и внутреннее кольца диагностируемого подшипника качения, два токосъемника и источник электрического напряжения, один полюс которого через первый токосъемник связан с приводным валом, а второй токосъемник выполнен с возможностью подключения к наружному кольцу диагностируемого подшипника качения, отличающееся тем, что содержит калибровочное сопротивление, вольтметр для измерения разности потенциалов между внутренним и внешним кольцами диагностируемого подшипника качения, вход которого соединен с аналого-цифровым преобразователем и компьютером, при этом источник электрического напряжения выполнен в виде источника постоянного тока, к которому параллельно подключено калибровочное сопротивление, корпус, выполненный с возможностью неподвижного закрепления в нем внешнего кольца диагностируемого подшипника качения, первый токосъемник выполнен в виде притертой медно-графитовой щетки, прижатой к приводному валу, который соединен с плюсом источника постоянного тока, вольтметром для измерения разности потенциалов между внутренним и внешним кольцами диагностируемого подшипника качения, аналого-цифровым преобразователем и компьютером, а второй токосъемник выполнен в виде заземленного электрода, жестко закрепленного на корпусе и соединенного с минусом источника постоянного тока. Изобретение относится к измерительной технике в машиностроении и может быть использовано для диагностики подшипников качения в процессе их испытаний и эксплуатации, а также для оценки наличия и состояния смазочного материала в закрытом подшипнике качения и его триботехнической эффективности, что определяет работоспособность и эксплуатационные характеристики подшипника качения. Известно устройство для оценки работоспособности подшипника качения, содержащее корпус, приводной вал, на котором закрепляют контролируемый подшипник, источник электрического напряжения, токосъемник, формирователь импульсов, датчик прохождения тел качения, соединенный через первый электронный ключ с первым входом первого счетчика, второй электронный ключ, выход которого соединен с первым входом второго счетчика, генератор импульсов и таймер, снабженное двумя электронными ключами, тремя счетчиками, микропроцессором, блоком индикации, блоком ввода информации, кнопкой СБРОС и установленным на приводном валу диском с метками, датчиком меток,выход которого соединен с первым входом второго ключа, входы формирователя импульсов подсоединены к источнику электрического напряжения и соответственно к корпусу подшипника и токосъемнику, контактирующему с валом, а выход - к первым входам третьего и четвертого ключей, вторые входы ключей подсоединены к выходу таймера и первому входу микропроцессора, первый вход таймера соединен с выходом генератора 2 17709 1 2013.12.30 импульсов и с третьим входом третьего ключа, выход третьего ключа соединен с первыми входами третьего и четвертого счетчиков, выход четвертого ключа подсоединен к первому входу пятого счетчика, вторые входы счетчиков соединены с первым выходом микропроцессора и со вторым входом таймера, третьи входы счетчиков подсоединены ко второму входу микропроцессора, к третьему и четвертому входам которого подсоединены кнопка СБРОС и блок ввода информации, к третьему выходу микропроцессора подсоединен блок индикации 1. Недостатком устройства является то, что оно содержит ртутные токосъемники (один),использование которых ограничивает нагрузочно-скоростные режимы испытания. Так,даже малая несоосность вращающегося объекта, с которого снимают напряжение, и токосъемника, вызывает несинхронность вращения, что приводит к его скручиванию. Кроме того, ступенчатое изменение нагрузки или скорости при оценке работоспособности подшипника также приводит к скручиванию токосъемника из-за наличия у него собственного момента инерции. Известно устройство для диагностики подшипников качения, содержащее последовательно соединенные широкополосный датчик акустических шумов, предусилитель, широкополосный фильтр (диапазон частот 20-300 кГц), аттенюатор, вход которого соединен с широкополосным фильтром, масштабный усилитель, вход которого соединен с выходом аттенюатора, прецизионный выпрямитель, вход которого соединен с масштабным усилителем, интегрирующий аналого-цифровой преобразователь (АЦП), вход которого соединен с прецизионным выпрямителем, жидкокристаллический индикатор (ЖКИ), вход которого соединен с АЦП, источник питания, соединенную с ним схему контроля питания, выход которой соединен с ЖКИ, а также схему управления запятой, выходы которой соединены с ЖКИ и с аттенюатором, и соединенную со схемой управления запятой схему выбора пределов, вход которой соединен с АЦП 2. Недостатком данного устройства является то, что диагностирование подшипника основано на сопоставлении фактического уровня акустических шумов подшипника с допустимым уровнем для данного типа подшипника, который является индивидуальной характеристикой, и его необходимо знать до испытаний. Источником акустического сигнала являются разрушающиеся фрикционные связи и микротрещины, развивающиеся в подповерхностном слое, которые возникают уже после разрушения граничного слоя смазочного материала. Фактически сигнал регистрируется после того, как началось разрушение поверхности, что не позволяет контролировать кинетику формирования и разрушения граничных слоев смазочного материала до начала возникновения сухого металлического контакта поверхностей трения (шариков с внутренним и внешним кольцами подшипника) и их окисления. Таким образом, оценка работоспособности подшипника качения по параметрам акустического сигнала не позволяет на ранних стадиях разрушения рабочих поверхностей подшипника контролировать кинетику изменения состояния граничных слоев смазочного материала, т.е. точность метода, реализуемого с помощью данного устройства, ограничена его физической сущностью. Известно устройство для контроля подшипников качения, содержащее привод и связанный с ним преобразователь углового положения вала, последовательно соединенные первый токосъемник, источник электрического напряжения, формирователь импульсов и второй токосъемник, подключенные к выходу формирователя импульсов интегратор и элемент дискретного счета, а также дифференциальный усилитель, к одному входу которого подключен выход интегратора, к другому входу - компенсатор напряжения, а к выходу первый вход 2-координатного регистрирующего устройства, дополнительно снабжено устройством циркуляционного радиального нагружения подшипника, связанным с ним преобразователем углового положения вектора нагрузки, преобразователем разности фаз и переключателем режимов, выход которого подключен ко второму входу 2-коорди 3 17709 1 2013.12.30 натного регистрирующего устройства, один из входов связан с выходом преобразователя углового положения вектора нагрузки, а другой вход связан с выходом преобразователя разности фаз, входами подключенного к выходам преобразователей углового положения вала и углового положения вектора нагрузки. Токосъемники выполнены с возможностью электрического контактирования с кольцами контролируемого в узле подшипника, вал привода - с возможностью кинематической связи с вращающимся кольцом подшипника, а устройство циркуляционного радиального нагружения подшипника выполнено в виде четырех идентичных электромагнитов постоянного тока, создающих радиальные усилия по взаимно перпендикулярным диаметральным осям в плоскости, перпендикулярной оси подшипника 3. Недостатком устройства является сложность технической реализации, затрудняющая его использование непосредственно в реальных устройствах, содержащих подшипники качения, т.к. требует установки ртутных токосъемников, что зачастую невозможно осуществить из-за конструкционных особенностей этих устройств. Использование источника переменного напряжения приводит к появлению погрешности при регистрации разности потенциалов, связанной с выпрямляющим действием граничного смазочного слоя (эффект Фивега). Наиболее близким по сущности к заявляемым устройствам является устройство для диагностики подшипника качения, содержащее приводной вал, выполненный с возможностью установки и закрепления на нем контролируемого подшипника, имеющего внешнее и внутреннее кольца, два токосъемника и источник электрического напряжения, один полюс которого через первый токосъемник связан с приводным валом, а второй токосъемник выполнен с возможностью подключения к наружному кольцу контролируемого подшипника 4. Кроме того, устройство для диагностики подшипников качения содержит регистрирующую аппаратуру, интегратор и степенный преобразователь, один вход которого соединен со вторым полюсом источника напряжения, второй вход подключен ко второму токосъемнику, а выход связан с входом интегратора, к выходу которого подключена регистрирующая аппаратура. Известное устройство используется для контроля и прогнозирования состояния подшипников качения в условиях, когда известен вид изнашивания. Сущность работы известного устройства состоит в регистрации импульсов тока в цепи, длительность которых равняется времени микроконтактирования колец сухого(несмазанного) подшипника, а амплитуда импульсов тока определяется условиями контактирования, в частности величиной действительной площади контакта. Недостатком устройства является наличие ртутных токосъемников, что затрудняет его использование в широком нагрузочно-скоростном диапазоне режимов испытаний. В описании устройства не приводятся конкретные абсолютные значения параметров, по которым осуществляют оценку работоспособности подшипников качения, а именно установление момента возникновения сухого металлического контакта, при котором начинается разрушение поверхностей колец подшипника. Не показана взаимосвязь этих параметров и их абсолютных значений с видами изнашивания на примере функционирования устройства. Используемая для диагностики интегральная характеристика время контактирования металлического контакта весьма условна, не имеет четких значений, что не позволяет определить интервал времени, по истечении которого использование подшипника нецелесообразно. Определение работоспособности подшипников по фрикционному износу колец подшипника как среднему значению куба тока не совсем корректно, т.к. в зависимости от вида изнашивания и режимов эксплуатации подшипников функциональная зависимость изнашивания может приобретать иной вид, например параболический. В узлах, эксплуатирующихся в реальных условиях, как правило, реализуется смешанный вид изнашивания. Кроме того, интенсивное изнашивание колец подшипника означает фактически уже разрушение подшипника, поэтому диагностика состояния или оценка работоспособности подшипника невозможна. 4 17709 1 2013.12.30 Задачей заявляемых технических решений является повышение надежности и продление срока эксплуатации подшипника качения путем повышения точности его диагностики как в лабораторных условиях, так и в условиях реальной эксплуатации, при варьировании режимов и условий трения в широких пределах, а именно при формировании и разрушении граничных слоев смазочного материала и преобладании сухого (без смазочного материала) режима трения при интенсивном окислении поверхностей колец подшипника при изнашивании поверхностей составных элементов подшипника (внутреннее и внешнее кольца, шарики, сепаратор и т.д.) при заклинивании подшипника. Для решения поставленной задачи и достижения указанных технических результатов предлагаются два варианта устройств для диагностики подшипников качения. В первом варианте технический результат достигается тем, что устройство для диагностики подшипников качения содержит приводной вал, выполненный с возможностью установки и закрепления на нем имеющего внешнее и внутреннее кольца диагностируемого подшипника качения, два токосъемника и источник электрического напряжения,один полюс которого через первый токосъемник связан с приводным валом, а второй токосъемник выполнен с возможностью подключения к наружному кольцу диагностируемого подшипника качения. Устройство для диагностики подшипников качения содержит узел нагружения, включающий датчик нагружения, вольтметр для измерения разности потенциалов на датчике нагружения, вольтметр для измерения разности потенциалов между внутренним и внешним кольцами диагностируемого подшипника качения, калибровочное сопротивление и магазин сопротивлений. Входы вольтметра для измерения разности потенциалов на датчике нагружения и вольтметра для измерения разности потенциалов между внутренним и внешним кольцами диагностируемого подшипника качения соединены с аналого-цифровым преобразователем и компьютером. Источник электрического напряжения выполнен в виде источника постоянного тока, к которому параллельно подключено калибровочное сопротивление, один полюс источника постоянного тока через первый токосъемник соединен с приводным валом, второй полюс источника тока выполнен с возможностью соединения через второй токосъемник с внешним кольцом диагностируемого подшипника качения и вольтметром для измерения разности потенциалов между внутренним и внешним кольцами диагностируемого подшипника качения. При этом магазин сопротивлений выполнен с возможностью соединения с плюсом источника постоянного тока и через первый токосъемник с приводным валом или через второй токосъемник с внешним кольцом диагностируемого подшипника качения. Кроме того, первый токосъемник выполнен в виде притертой медно-графитовой щетки, прижатой к приводному валу,второй токосъемник выполнен с возможностью жесткого закрепления на внешнем кольце диагностируемого подшипника качения. Во втором варианте устройство для диагностики подшипников качения содержит приводной вал, выполненный с возможностью установки и закрепления на нем имеющего внешнее и внутреннее кольца диагностируемого подшипника качения, два токосъемника и источник электрического напряжения, один полюс которого через первый токосъемник связан с приводным валом, а второй токосъемник выполнен с возможностью подключения к наружному кольцу диагностируемого подшипника качения. Устройство для диагностики подшипника качения содержит калибровочное сопротивление, вольтметр для измерения разности потенциалов между внутренним и внешним кольцами подшипника качения. Вход вольтметра соединен с аналого-цифровым преобразователем и компьютером. При этом источник электрического напряжения выполнен в виде источника постоянного тока, к которому параллельно подключено калибровочное сопротивление. Устройство для диагностики подшипника качения содержит корпус, выполненный с возможностью неподвижного закрепления в нем внешнего кольца диагностируемого подшипника каче 5 17709 1 2013.12.30 ния, первый токосъемник выполнен в виде притертой медно-графитовой щетки, прижатой к приводному валу, который соединен с плюсом источника постоянного тока, вольтметром для измерения разности потенциалов между внутренним и внешним кольцами диагностируемого подшипника качения, аналого-цифровым преобразователем и компьютером, а второй токосъемник выполнен в виде заземленного электрода, жестко закрепленного на корпусе и соединенного с минусом источника постоянного тока. Сущность изобретения заключается в регистрации падения напряжения между внешним и внутренним кольцами подшипника качения, по значению которого судят о наличии и состоянии граничного смазочного слоя на кольцах подшипника, а также о состоянии(окисление, изнашивание, заклинивание) поверхности колец и других элементов подшипника. Анализ полученных зависимостей регистрируемого падения напряжения от приложенной радиальной нагрузки на подшипник позволяет осуществлять его диагностирование в целом или контролировать состояние его элементов внутреннего и внешнего колец, шариков сепаратора, смазочного материала. В отличие от прототипа оснащение устройства для диагностики подшипника качения в первом варианте узлом нагружения, содержащим датчик нагружения, соединенным с вольтметром для измерения разности потенциалов на датчике нагружения, обеспечивает возможность изучения кинетики формирования и разрушения граничных слоев смазочного материала, а также окисления и изнашивания поверхностей элементов подшипника. Источник постоянного тока с заданным значением силы тока 50 мА, к которому параллельно подключено калибровочное сопротивление 1 Ом выполняет функции источника стабилизированного постоянного напряжения 50 мВ. Данное значение напряжения не приводит к пробою граничного смазочного слоя или изменению его физико-химических свойств. Использование магазина сопротивлений позволяет повысить точность определения падения напряжения (или пересчитываемого по соответствующей формуле контактного сопротивления), измеряемого между внешним и внутренним кольцами подшипника. Порядок значений контактного сопротивления между кольцами подшипника должен соответствовать выставляемому значению сопротивления на магазине сопротивлений, что повышает точность измерений. Один из токосъемников представляет собой притертую и прижатую к валу медно-графитовую щетку, которая обеспечивает наличие стабильного электрического контакта с валом, что необходимо для прохождения тока и съема потенциала с внутреннего подвижного кольца подшипника. Известно, что любая электрическая цепь должна быть замкнутой, поэтому второй токосъемник необходим для замыкания электрической цепи и одновременно для съема потенциала с наружного неподвижного кольца подшипника. Второй токосъемник представляет собой два винта, вкручиваемых в сегмент, к которым припаяны провода, один из которых служит для прохождения тока, а второй - для съема потенциала с наружного неподвижного кольца подшипника. Для обеспечения стабильного электрического контакта между вторым токосъемником и неподвижным кольцом подшипника сегмент прижимается к кольцу нагрузкой, величина которой прямо пропорциональна величине падения напряжения, регистрируемого вольтметром 1 с датчика нагружения 3. Величина падения напряжения между внешним и внутренним кольцами подшипника регистрируется вольтметром 2. Регистрируемые сигналы падений напряжений подаются на вольтметры 1 и 2 и на аналогов-цифровой преобразователь (АЦП). Аналоговый сигнал преобразуется в цифровую форму и обрабатывается на компьютере. Предлагаемый вариант устройства для диагностики подшипника качения обеспечивает расширение диапазона нагрузочно-скоростных режимов испытаний, что расширяет функциональные возможности разработанного устройства и упрощает техническую его реализацию для натурных подшипниковых узлов. Расширение нагрузочно-скоростных режимов происходит за счет того, что натурные подшипниковые узлы обладают большими,по сравнению со стендовыми испытаниями, возможностями изменений данных параметров. 6 17709 1 2013.12.30 Предлагаемый вариант устройства можно реализовать на всех натурных узлах, где возможно закрепить щетку, прижатую к приводному валу. Так как внешнее кольцо подшипника, как правило, неподвижно закреплено в корпусе реального устройства, который заземлен, то на корпусе можно жестко закрепить электрод, являющийся вторым токосъемником. Радиальная нагрузка на подшипник задается массой устройства (узла трения,в котором находится подшипник). Например, букса железнодорожного вагона, в которой основным элементом является подшипник качения, нагружается массой вагона. Роль источника постоянного напряжения может выполнять источник постоянного тока, к которому параллельно подключено калибровочное сопротивление 1 Ом. Отсутствие магазина сопротивлений упрощает электрическую схему, т.к. основной задачей, которую выполняет данное устройство, является регистрация сухого контакта. Снижение падения напряжения между кольцами до 1 мВ означает наличие металлической проводимости, дальнейшее увеличение падения напряжения характерно для интенсивного окисления поверхностей колец и шариков с последующим интенсивным изнашиванием, разрушением и заклиниванием подшипника качения. Сопоставительный анализ заявляемого устройства с прототипом показывает, что заявляемое устройство отличается от известного следующими техническими признаками наличием новых элементов устройства - источник постоянного тока, калибровочное сопротивление, магазин сопротивлений, токосъемник в виде медно-графитовой щетки,токосъемник в виде ввинчиваемого в корпус электрода, узел нагружения, аналогоцифровой преобразователь (АЦП) и компьютер (ЭВМ) использованием упрощенной электрической схемы, позволяющей снизить влияние электромагнитных помех в соединительных проводах и повысить точность измерения падения напряжения между внутренним и внешним кольцами подшипника качения. Кроме того, вариант устройства для диагностики подшипника качения позволяет осуществлять диагностику подшипника качения непосредственно в реальном узле. Таким образом, заявляемое устройство для диагностики подшипника качения соответствует критерию патентоспособности изобретения новизна. Анализ научно-технической и патентной литературы не выявил в известных технических решениях заявляемой совокупности существенных признаков и изобретение явным образом не следует из уровня техники, что позволяет сделать вывод устройство для диагностики подшипника качения соответствует критерию патентоспособности изобретения изобретательский уровень. Устройство для диагностики подшипника качения является промышленно применимым, поскольку обеспечивает решение поставленной технической задачи и достижение заявленного технического результата. На фигурах представлены варианты устройства для диагностики подшипника качения. На фиг. 1 и 2 - блок-схема устройства для диагностики подшипника качения по первому варианту на фиг. 3 - блок-схема устройства для диагностики подшипника качения по второму варианту. Устройство для диагностики подшипника качения по первому варианту содержит приводной вал 1, узел нагружения 2, датчик нагружения 3, первый токосъемник 4, второй токосъемник 5, источник постоянного тока 6, АЦП 7 и ЭВМ 8. Диагностируемый подшипник качения содержит внешнее кольцо 9, смазочный материал 10, внутреннее кольцо 11. В электрическую схему включены вольтметр для измерения разности потенциалов 1 на датчике нагружения 3, вольтметр для измерения разности потенциалов 2 между внутренним 11 и внешним 9 кольцами диагностируемого подшипника качения, калибровочное сопротивление 1 и магазин сопротивлений 2. Датчик нагружения 3 соединен с вольтметром для измерения разности потенциалов на датчике нагружения 1. К источнику постоянного тока (50 мА) 6 параллельно подключено калибровочное сопротивление 11 Ом. Один полюс источника тока 6 через магазин сопротивлений 2 и первый токосъемник 4 соединен с приводным валом 1. Второй полюс источника тока через второй 7 17709 1 2013.12.30 токосъемник 5 соединен с внешним кольцом подшипника качения 9, вольтметром для измерения разности потенциалов между внутренним и внешним кольцами подшипника качения 2, АЦП 7 и ЭВМ 8. Устройство для диагностики подшипника качения (фиг. 2) содержит приводной вал 1,узел нагружения 2, датчик нагружения 3, первый токосъемник 4, второй токосъемник 5,источник постоянного тока 6, АЦП 7 и ЭВМ 8. Диагностируемый подшипник качения содержит внешнее кольцо 9, смазочный материал 10, внутреннее кольцо 11. В электрическую схему включены вольтметр для измерения разности потенциалов 1 на датчике нагружения 3, вольтметр для измерения разности потенциалов 2 между внутренним 11 и внешним 9 кольцами диагностируемого подшипника качения, калибровочное сопротивление 1 и магазин сопротивлений 2. Датчик нагружения 3 соединен с вольтметром для измерения разности потенциалов на датчике нагружения 1. К источнику постоянного тока (50 мА) 6 параллельно подключено калибровочное сопротивление 11 Ом. Один полюс источника тока 6 через магазин сопротивлений 2 и первый токосъемник 4 соединен с приводным валом 1. Второй полюс источника тока через второй токосъемник 5 соединен с внешним кольцом подшипника 9, вольтметром для измерения разности потенциалов между внутренним и внешним кольцами подшипника 2, АЦП 7 и ЭВМ 8. Кроме того, первый токосъемник 4 выполнен в виде медно-графитовой щетки, прижатой к валу 1, второй токосьемник 5 выполнен с возможностью жесткого закрепления с внешним кольцом диагностируемого подшипника качения 9. При этом магазин сопротивлений 2 соединен с плюсом источника тока 6 и через первый токосъемник 4 с приводным валом 1 или через второй токосъемник 5 с внешним кольцом подшипника качения 9 (фиг. 1). Устройство для диагностики подшипника качения по второму варианту (фиг. 3) содержит приводной вал 1, первый токосъемник 4, выполненный в виде медно-графитовой щетки, прижатой к валу, второй токосъемник 5, выполненный в виде электрода, жестко закрепленного на корпусе 12 устройства, источник постоянного напряжения (его роль выполняет источник постоянного тока 6, к которому параллельно подключено калибровочное сопротивление 1), АЦП 7 и ЭВМ 8. Диагностируемый подшипник качения,содержащий внешнее кольцо 9, неподвижно закрепленное в корпусе 12 устройства, смазочный материал 10 и внутреннее кольцо 11 закреплены на приводном валу 1. В электрическую схему включены вольтметр для измерения разности потенциаловмежду внутренним 11 и внешним 9 кольцами диагностируемого подшипника качения, калибровочное сопротивление 1. Первый токосъемник 4 соединен с плюсом источника постоянного тока 6, АЦП 7 и ЭВМ 8. Второй токосъемник 5 соединен с минусом источника постоянного тока 6 и землей. Устройство для диагностики подшипника качения (по первому варианту) работает следующим образом. Очищают подшипник качения от смазочного материала, промывая в растворителях (керосин, толуол). Затем подшипник сушат и заполняют исследуемым СМ(или не заполняют при исследовании подшипника без СМ). Заземляют источник постоянного тока, АЦП и ЭВМ. Закрепляют подшипник качения на валу 1. Собирают электрическую схему (фиг. 1), включают источник постоянного тока , ЭВМ, АЦП, вольтметры 1,2. Проверяют правильность работы собранной электрической схемы. Включают источник тока, вольтметры, запускают программу регистрации и обработки данных на ЭВМ. Разность потенциалов между разомкнутым (для этого между сегментом, в котором жестко закреплены два электрода, и подшипником можно поместить какой-либо диэлектрик, например лист бумаги) токосъемником 5 и внешним кольцом подшипника 9 качения должна составлять 50 мВ. Необходимо убедиться, что при незначительном надавливании рукой имеет место электрический контакт токосъемника 5 и внешнего кольца подшипника 9 и наблюдается резкое снижение падения напряжения. Включают привод, на валу которого закреплен подшипник, и задают скорость вращения подшипника. Посредством узла нагру 8 17709 1 2013.12.30 жения 2 ступенчато задают радиальную нагрузкуна внешнее неподвижное кольцо подшипника. Сигнал от датчика нагружения 3 поступает на вольтметр 1 и одновременно на вход АЦП и далее на ЭВМ. Электрический ток от положительной клеммы источника токачерез соединительные провода поступает на токосъемник 5, протекает через внешнее кольцо подшипника 9, смазочный материал 10, шарики, внутреннее кольцо 11, вал 1 (фиг. 1) и щетку 4, поступает на землю. На каждом шаге нагружения регистрируется разность потенциалов между внешним и внутренним кольцами подшипника. Сигнал разности потенциалов между кольцами подшипника поступает параллельно на вольтметр 2 и вход АЦП и далее на ЭВМ. Контролируемые параметры при заданной нагрузке регистрируют в течение 2-3 мин. Это время необходимо для протекания физико-химических реакций между присадками, содержащимися в исследуемом смазочном материале. Заявляемое устройство для диагностики подшипников качения (и его варианты) может быть реализовано на стандартной машине трения - СМТ-1 или ей аналогичной. Пример практической реализации работы устройств. Были проведены триботехнические испытания подшипников качения, содержащих смазочный материал (СМ), с использованием заявляемого устройства на машине трения СМТ-1 при ступенчатом увеличении нагрузки до 2000 Н с шагом 200 Н. Угловая скорость вращения подшипников составляла 100 об/мин. Диагностируемый подшипник качения устанавливают на приводном валу 1 и наполняют исследуемым СМ 10. Ступенчато задают нагрузкуузлом нагружения 2 на внешнее кольцо подшипника 9 и моделируют режимы эксплуатации подшипника качения. Увеличение нагрузки приводит к росту работы сил трения качения между шариками и кольцами подшипника 9 и 11, что приводит к увеличению тепловыделения в зоне трения, активированию физико-химических реакций в зоне трения, изменению структуры граничного смазочного слоя (ГСС) и его толщины. Изменение толщины ГСС обуславливает изменение разности потенциалов между кольцами подшипника 9 и 11 при протекании тока от источника . Формирование ГСС носит кинетический характер, и его разрушение приводит к изменению разности потенциалов на вольтметре 2, изменению сигнала с термопары, индуктивного датчика момента трения,что фиксируют с помощью вольтметров. Преобразование аналогового сигнала в цифровой посредством АЦП и обработка регистрируемых параметров позволяют повысить точность регистрации и осуществить комплексный анализ состояния ГСС. Задание значения сопротивления на магазине сопротивлений 2 того же порядка, что и регистрируемое значение контактного сопротивления , повышает точность его оценки и соответственно точность контроля состояния пластичного смазочного материала и режимов трения подшипника качения. В табл. 1 приведены результаты испытаний подшипника без смазочного материала (СМ). В табл. 2 приведены результаты испытаний подшипника, наполненногопроизводства США-Швеция. Проведенные исследования свидетельствуют, что с помощью разработанного устройства можно контролировать следующие режимы эксплуатации подшипника качения. 1. Наличие полимолекулярных слоев смазочного материала. Их возникновение можно наблюдать на примере формирования пластичнымантифрикционной пленки на поверхностях колец. Даже при минимальной радиальной нагрузке 100 Н, скорости вращения подшипника 100 об/мин и температуре 19 С на поверхности колец формируется пленка. Химические процессы начинают протекать при температурах 60 С, а при комнатных температурах граничный слой смазочного материала может формироваться только путем физической адсорбции. Контактное сопротивление составляет 105 Ом. Способность молекулформировать прочно связанную антифрикционную пленку при комнатных температурах особенно важна в момент начала движения. 17709 1 2013.12.30 Таблица 1 Протокол испытаний подшипника без СМ Таблица 2 Протокол испытаний подшипника со смазкой 17709 1 2013.12.30 2. Наличие мономолекулярных слоев. Минимальная толщина поперечного сечения молекулы стеариновой кислоты составляет 0,5 нм, и контактное сопротивление такого слоя 1 Ом. Поэтому регистрируемому в эксперименте контактному сопротивлению 1-5 Ом соответствует граничный слой СМ имеющий толщину 10-9 м. Литол-24, солидол и другие ПСМ производства СНГ эксплуатируются в основном в нанометровом диапазоне толщин. 3. Разрушение граничных слоев СМ и преобладание сухого (без СМ) режима трения. Срабатывание химически активных присадок при изнашивании обуславливает падение напряжения и снижение уровня с. Падение напряжения до 1 мВ означает формирование пятен фактического металлического контакта, что соответствует сухому режиму трения. 4. Режим интенсивного окисления сопряженных поверхностей. До 90 энергии, затрачиваемой на преодоление сил трения, расходуется на тепловыделение. Данный режим характеризуется интенсивным окислением поверхности. При этом изменяются структура, химический состав и трибофизические свойства оксидных пленок. Падение напряжения увеличивается до 4648 мВ, и контактное сопротивление соответственно увеличивается до 80-100 Ом. При этом флуктуации напряжения значительно увеличивается - от 0 до 48 мВ. 5. Режим изнашивания поверхностей характеризуется периодическим накоплением упругой энергии деформации и ее высвобождением путем отделения мелких частиц изнашивания вследствие разрушения поверхности, подпиткой упругой энергией ниже лежащих слоев поверхности. Прочность на срез на пятнах фактического контакта увеличивается. Интенсивное тепловыделение приводит к увеличению температуры. Происходит отделение поверхностного слоя от материала объема образца в виде лепестков или мелкодисперсных частиц белого цвета. Наступление данного режима наблюдается визуально приблизительно за 5 мин до заклинивания подшипника. 6. Режим, интенсивного изнашивания поверхностей наступает приблизительно за 2-3 мин до заклинивания подшипника. Характеризуется послойным отделением поверхностного слоя в виде лепестков крупных фракций темно-синего цвета, характерного для цветов побежалости оксидных пленок. 7. Заклинивание подшипника характеризуется скачкообразным синхронным увеличением момента трения и контактного сопротивления. Проведенные испытания позволяют сделать вывод о том, что заявляемое устройство позволяет контролировать режимы эксплуатации подшипников качения и соответственно делать заключение о работоспособности подшипников, что важно для осуществления диагностики состояния подшипников качения непосредственно при их эксплуатации. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 12

МПК / Метки

МПК: G01M 13/04

Метки: качения, устройство, подшипника, диагностики, варианты

Код ссылки

<a href="https://by.patents.su/12-17709-ustrojjstvo-dlya-diagnostiki-podshipnika-kacheniya-varianty.html" rel="bookmark" title="База патентов Беларуси">Устройство для диагностики подшипника качения (варианты)</a>

Предыдущий патент: Композиция для получения биологически активной добавки к пище и способ получения биологически активной добавки

Следующий патент: Способ двухслоевой селективной выемки сближенными лавами мощного калийного пласта сложного строения

Случайный патент: Способ проведения рубки ухода в насаждении сосны