Кремниевая эпитаксиальная структура ориентации (001)

Текст

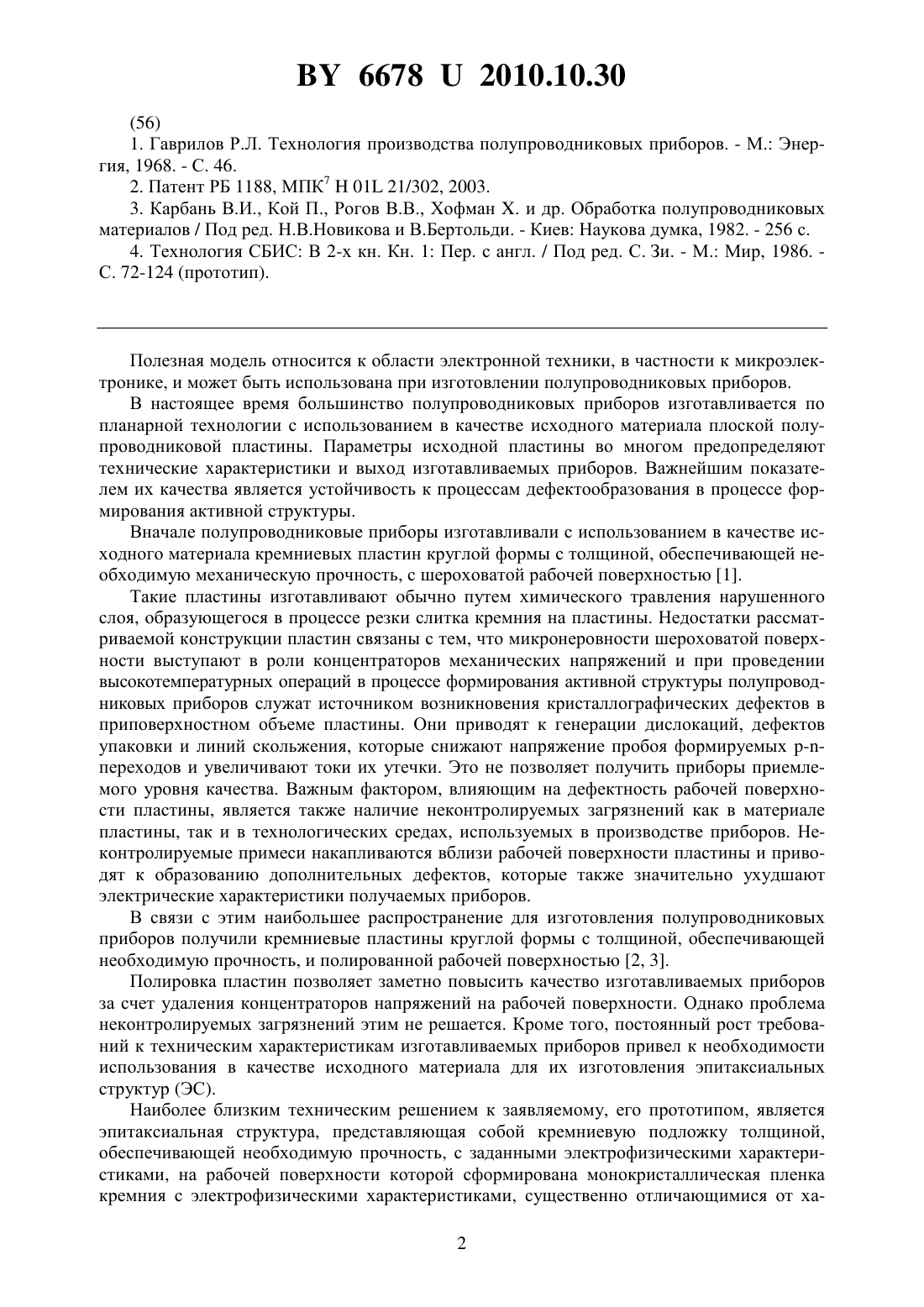

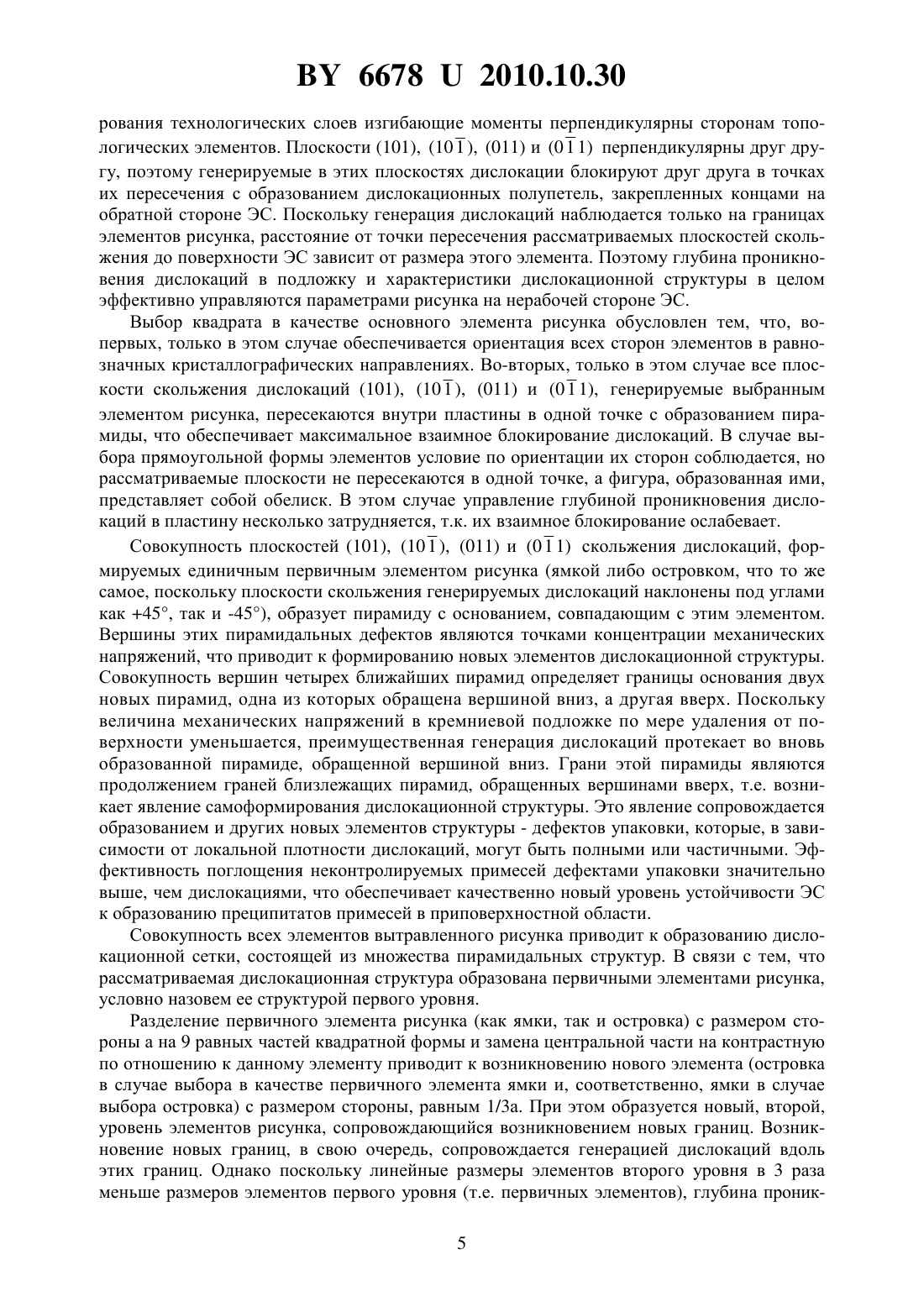

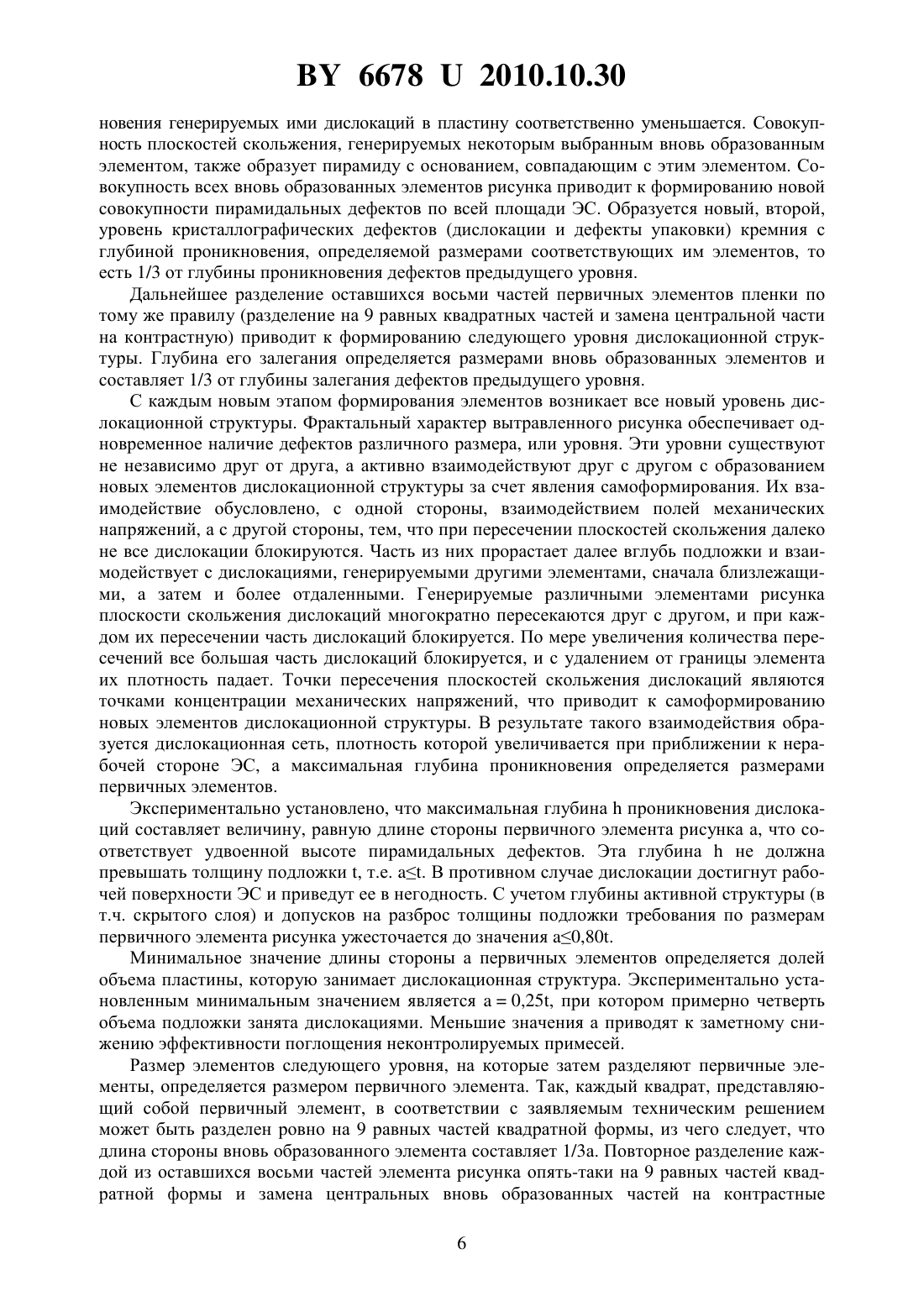

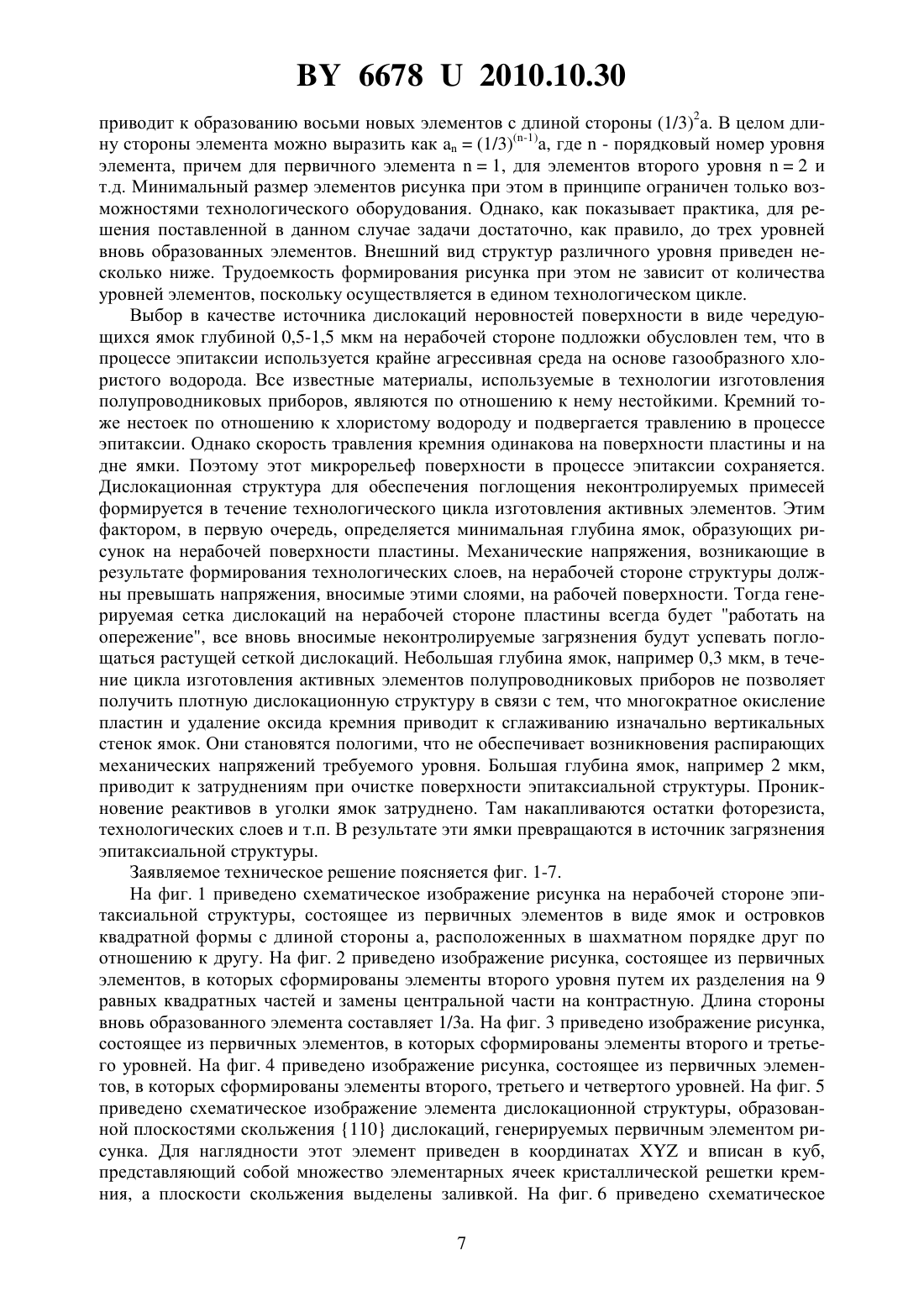

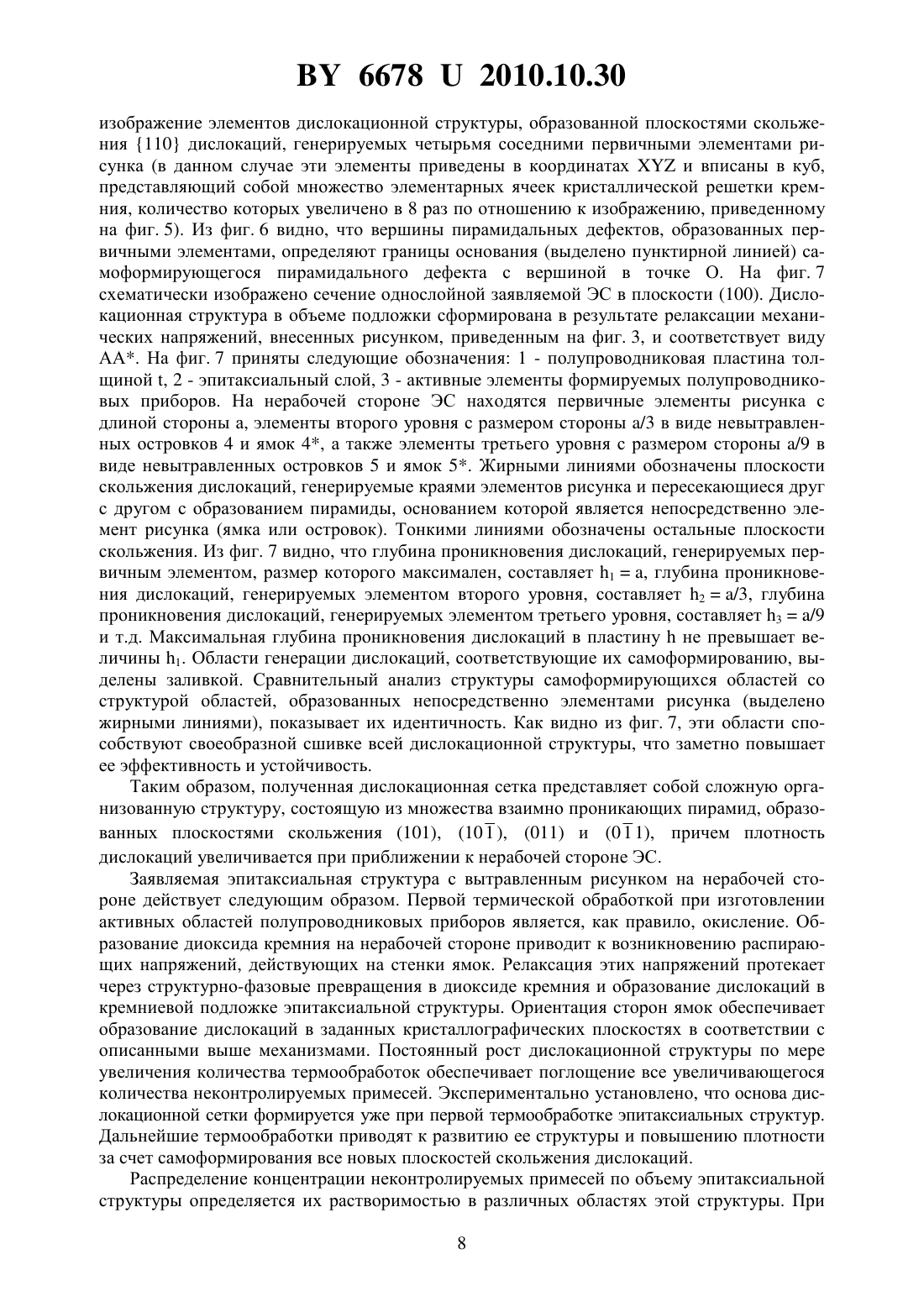

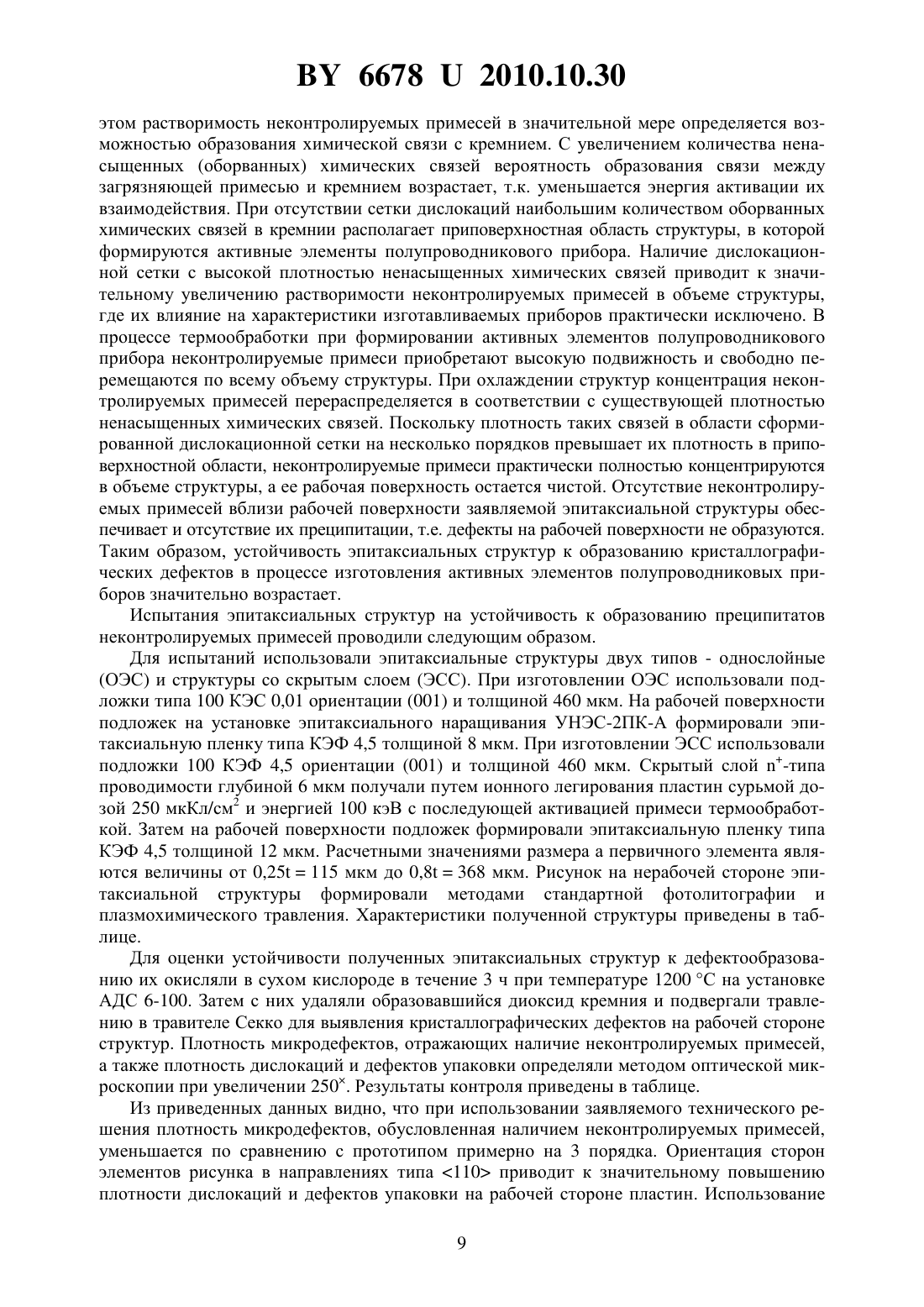

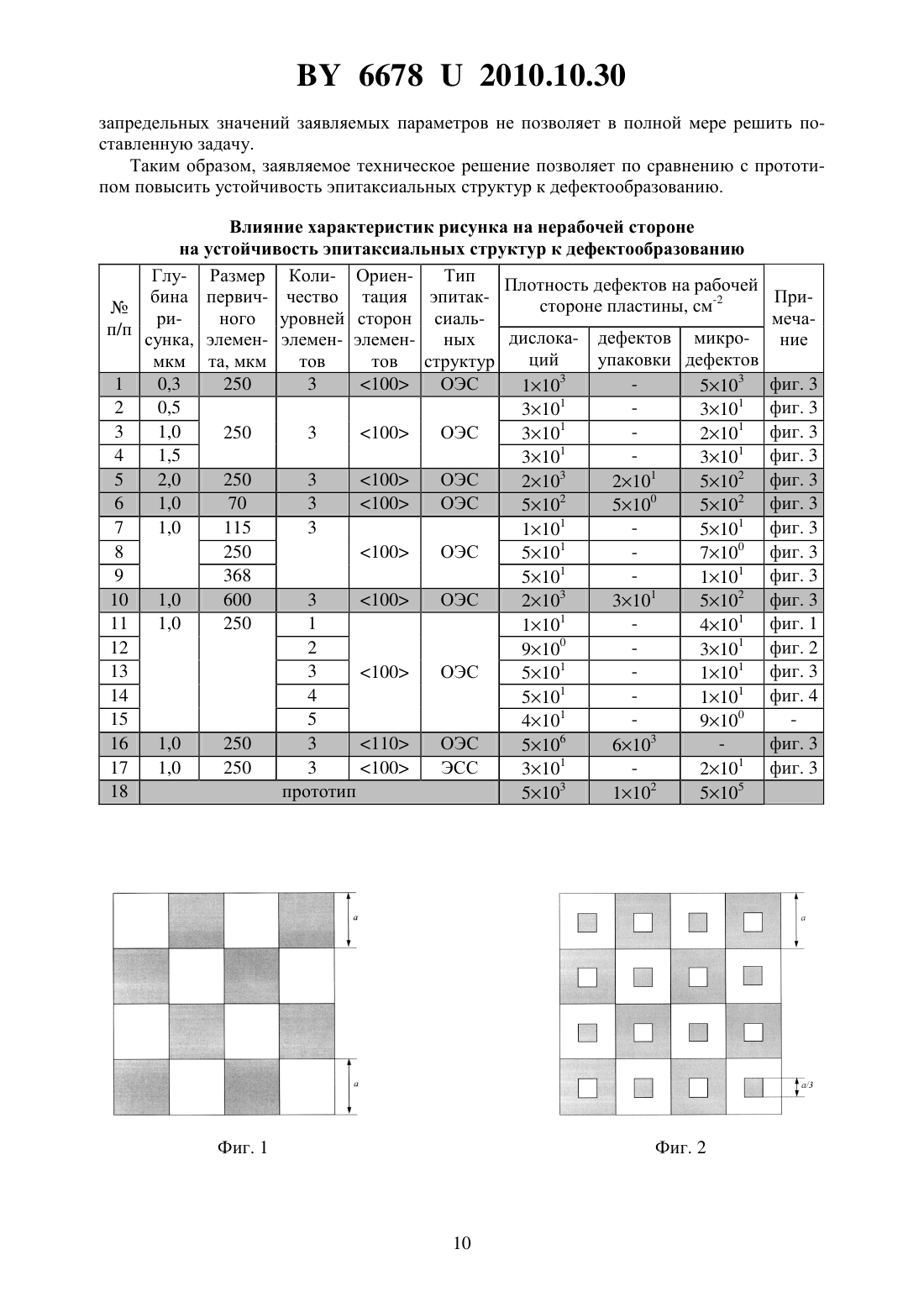

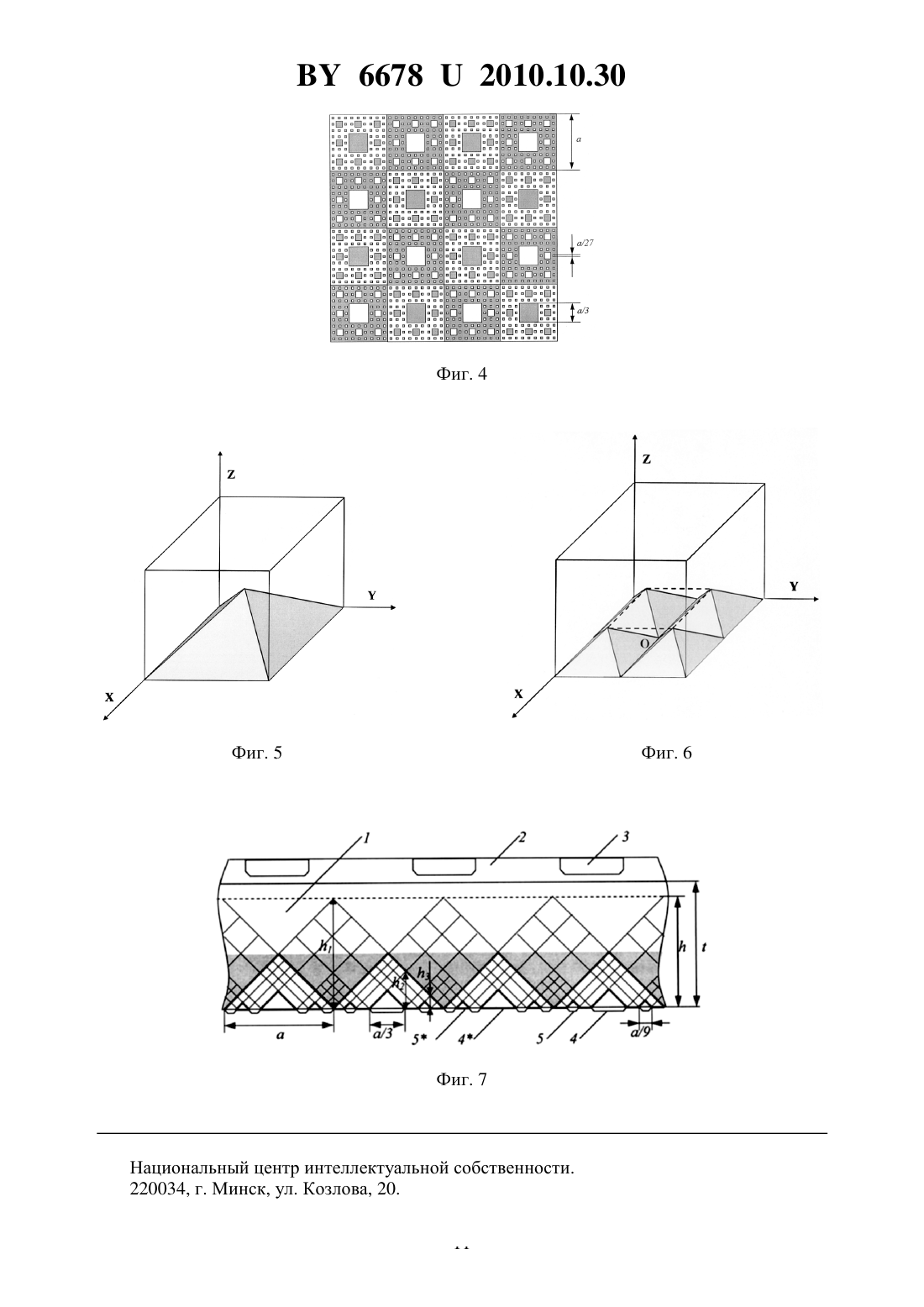

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ КРЕМНИЕВАЯ ЭПИТАКСИАЛЬНАЯ СТРУКТУРА ОРИЕНТАЦИИ (001)(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(72) Автор Сенько Сергей Федорович(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(57) 1. Кремниевая эпитаксиальная структура ориентации (001), представляющая собой монокристаллическую кремниевую подложку толщинойсо сформированными на рабочей поверхности скрытым слоем заданной топологической конфигурации и/или эпитаксиальным слоем требуемой толщины, отличающаяся тем, что на нерабочей поверхности содержит вытравленный на глубину 0,5-1,5 мкм рисунок, состоящий из чередующихся в шахматном порядке контрастных по отношению друг к другу элементов в виде ямок и невытравленных островков квадратной формы, причем стороны элементов ориентированы в кристаллографических направлениях типа 100, а длина стороны выбрана из интервала от 0,25 до 0,80. 2. Кремниевая эпитаксиальная структура ориентации (001) по п. 1, отличающаяся тем, что упомянутые элементы разделены на 9 равных частей квадратной формы, центральная из которых заменена на контрастную. 3. Кремниевая эпитаксиальная структура ориентации (001) по п. 2, отличающаяся тем, что упомянутые части элементов разделены на 9 равных вновь образованных частей квадратной формы, центральная из которых заменена на контрастную, причем вновь образованные части последовательно разделены по тому же правилу необходимое количество раз.(56) 1. Гаврилов Р.Л. Технология производства полупроводниковых приборов. - М. Энергия, 1968. - С. 46. 2. Патент РБ 1188, МПК 701 21/302, 2003. 3. Карбань В.И., Кой П., Рогов В.В., Хофман . и др. Обработка полупроводниковых материалов / Под ред. Н.В.Новикова и В.Бертольди. - Киев Наукова думка, 1982. - 256 с. 4. Технология СБИС В 2-х кн. Кн. 1 Пер. с англ. / Под ред. С. Зи. - М. Мир, 1986. С. 72-124 (прототип). Полезная модель относится к области электронной техники, в частности к микроэлектронике, и может быть использована при изготовлении полупроводниковых приборов. В настоящее время большинство полупроводниковых приборов изготавливается по планарной технологии с использованием в качестве исходного материала плоской полупроводниковой пластины. Параметры исходной пластины во многом предопределяют технические характеристики и выход изготавливаемых приборов. Важнейшим показателем их качества является устойчивость к процессам дефектообразования в процессе формирования активной структуры. Вначале полупроводниковые приборы изготавливали с использованием в качестве исходного материала кремниевых пластин круглой формы с толщиной, обеспечивающей необходимую механическую прочность, с шероховатой рабочей поверхностью 1. Такие пластины изготавливают обычно путем химического травления нарушенного слоя, образующегося в процессе резки слитка кремния на пластины. Недостатки рассматриваемой конструкции пластин связаны с тем, что микронеровности шероховатой поверхности выступают в роли концентраторов механических напряжений и при проведении высокотемпературных операций в процессе формирования активной структуры полупроводниковых приборов служат источником возникновения кристаллографических дефектов в приповерхностном объеме пластины. Они приводят к генерации дислокаций, дефектов упаковки и линий скольжения, которые снижают напряжение пробоя формируемых -переходов и увеличивают токи их утечки. Это не позволяет получить приборы приемлемого уровня качества. Важным фактором, влияющим на дефектность рабочей поверхности пластины, является также наличие неконтролируемых загрязнений как в материале пластины, так и в технологических средах, используемых в производстве приборов. Неконтролируемые примеси накапливаются вблизи рабочей поверхности пластины и приводят к образованию дополнительных дефектов, которые также значительно ухудшают электрические характеристики получаемых приборов. В связи с этим наибольшее распространение для изготовления полупроводниковых приборов получили кремниевые пластины круглой формы с толщиной, обеспечивающей необходимую прочность, и полированной рабочей поверхностью 2, 3. Полировка пластин позволяет заметно повысить качество изготавливаемых приборов за счет удаления концентраторов напряжений на рабочей поверхности. Однако проблема неконтролируемых загрязнений этим не решается. Кроме того, постоянный рост требований к техническим характеристикам изготавливаемых приборов привел к необходимости использования в качестве исходного материала для их изготовления эпитаксиальных структур (ЭС). Наиболее близким техническим решением к заявляемому, его прототипом, является эпитаксиальная структура, представляющая собой кремниевую подложку толщиной,обеспечивающей необходимую прочность, с заданными электрофизическими характеристиками, на рабочей поверхности которой сформирована монокристаллическая пленка кремния с электрофизическими характеристиками, существенно отличающимися от ха 2 66782010.10.30 рактеристик пластины. Используемые толщины эпитаксиальных слоев для формирования активной структуры не превышают, как правило, величину 15 мкм. При этом ЭС в своем составе часто содержит сформированные в объеме исходной подложки скрытые слои,которые могут быть сплошными или содержать рисунок требуемой топологической конфигурации 4. Кристаллографическая ориентация эпитаксиальной пленки при этом соответствует кристаллографической ориентации исходной пластины. Одним из наиболее широко используемых типов подложек являются монокристаллические пластины ориентации (001), получаемые из кремния, выращенного методом Чохральского, и содержащие в качестве загрязняющих примесей преимущественно кислород и углерод. Процесс эпитаксиального наращивания пленок кремния основан на термическом разложении силанов при высокой температуре в атмосфере водорода. Очистка поверхности от собственного оксида кремния перед наращиванием эпитаксиальной пленки обычно проводится с добавкой хлористого водорода. В процессе проведения эпитаксиального наращивания технологические газы, в данном случае водород и хлористый водород, неизбежно контактируют с металлической технологической оснасткой с образованием летучих гидридов и хлоридов металлов, из которых изготовлена оснастка. Это приводит к неконтролируемому загрязнению растущей эпитаксиальной пленки металлами. Рассматриваемая совокупность конструктивных элементов эпитаксиальной структуры и технологии их формирования обуславливает чрезвычайно низкую ее устойчивость к дефектообразованию в процессе дальнейшего формирования активных элементов полупроводниковых приборов. Это связано с тем, что, с одной стороны, структура насыщена неконтролируемыми примесями различного типа и происхождения. С другой стороны,значительное различие в электрофизических свойствах и методах получения материала исходной пластины и эпитаксиальной пленки, наряду с малой толщиной пленки по отношению к исходной пластине, приводит к накоплению основной части этих примесей в эпитаксиальной пленке. Воздействие на эпитаксиальную структуру в процессе формирования активных элементов полупроводниковых приборов разнообразных технологических сред при различных температурах, контакт с технологической оснасткой, изготовленной из различных материалов, приводят к неконтролируемому загрязнению структур металлами. Особенностью распределения этих загрязнений по объему структур является то, что они концентрируются в приповерхностных областях. Их растворимость в кремнии сильно зависит от температуры. При нагреве от комнатной температуры до 1000 С она повышается на несколько порядков. При последующем охлаждении структур растворимость резко падает и фактическая концентрация примесей начинает превышать предельную растворимость, в результате чего образуются преципитаты, представляющие собой микроскопические выделения второй фазы. Плотность таких выделений достигает 106 см-2 и более. В результате ухудшаются характеристики изготавливаемых приборов и снижается выход годных изделий. Таким образом, недостатком прототипа является низкая устойчивость ЭС к дефектообразованию в процессе формирования активных элементов полупроводниковых приборов. Задачей заявляемой полезной модели является повышение устойчивости эпитаксиальных структур ориентации (001) к образованию преципитатов примесей. Поставленная задача решается тем, что кремниевая эпитаксиальная структура ориентации (001), представляющая собой монокристаллическую кремниевую подложку толщинойсо сформированными на рабочей поверхности скрытым слоем заданной топологической конфигурации и/или эпитаксиальным слоем требуемой толщины, на нерабочей поверхности содержит вытравленный на глубину 0,5-1,5 мкм рисунок, состоящий из чередующихся в шахматном порядке контрастных по отношению друг к другу элементов в виде ямок и невытравленных островков квадратной формы, причем стороны элементов ориентированы в кристаллографических направлениях типа 100, а длина стороны выбрана из интервала от 0,25 до 0,80,3 66782010.10.30 а также тем, что упомянутые элементы разделены на 9 равных частей квадратной формы, центральная из которых заменена на контрастную,а также тем, что упомянутые части элементов разделены на 9 равных вновь образованных частей квадратной формы, центральная из которых заменена на контрастную, причем вновь образованные части последовательно разделены по тому же правилу необходимое количество раз. Сущность заявляемого технического решения заключается в поглощении неконтролируемых примесей управляемой сеткой дислокаций, индуцированной элементами рисунка на нерабочей стороне ЭС при формировании активных элементов приборов. Поглощение неконтролируемых примесей дислокациями известно давно. Это явление обусловлено высокой концентрацией ненасыщенных химических связей на дислокациях. Однако методы управления характеристиками дислокационной структуры в настоящее время развиты слабо. Настоящее техническое решение основано на явлении самоформирования дислокационной сетки за счет фрактального характера рисунка на нерабочей стороне ЭС. Формирование различных технологических слоев, в частности оксидных, и использование высоких температур при изготовлении полупроводниковых приборов за счет различия коэффициентов линейного термического расширения (клтр) формируемых слоев и кремния приводит к возникновению на границе ямок высоких механических напряжений. Так, при проведении процесса окисления на всей поверхности структур образуется диоксид кремния. После охлаждения структур до комнатной температуры часть оксидной пленки, находящаяся в углублении пластины, оказывает распирающее действие на стенки этой ямки. В результате на границах ямок возникают высокие механические напряжения,величина которых зависит от размеров элемента рисунка и толщины оксидной пленки(или другого технологического слоя). С увеличением размера ямки и толщины оксидной пленки эти напряжения возрастают. Это приводит к образованию на границах ямок дислокаций в кремнии. Наличие большого количества регулярно расположенных ямок на нерабочей поверхности структуры приводит к формированию в ее объеме сетки дислокаций,управляемой параметрами рисунка. Известно, что в кремнии основными плоскостями скольжения дислокаций являются кристаллографические плоскости типа 111 и 110. Для пластины ориентации (001) плоскости типа 111 наклонены к поверхности под углом 5444, плоскости (110) и(1 1 0) перпендикулярны ей, а плоскости (101) , (10 1 ), (011) и (0 1 1) наклонены под углом 45. Стороны топологических элементов на поверхности ЭС ориентации (001) могут быть выполнены в одном из двух основных типов кристаллографических направлений - 100 или 110. Все остальные направления являются промежуточными. При ориентации сторон ямок в одном из двух возможных направлений типа 110, а именно в направлениях 110 и 1 1 0 , генерация и скольжение дислокаций возможны в плоскостях (111), (11 1 ),(1 1 1), (1 1 1 ), (110) и (1 1 0). Однако в связи с тем, что плоскости типа 111 наклонены к поверхности, энергетически наиболее выгодными плоскостями образования и скольжения дислокаций являются плоскости (110) и (1 1 0), которые перпендикулярны поверхности пластины. При этом генерируемые дислокации практически беспрепятственно прорастают на рабочую поверхность, приводя ее в негодность для формирования активных элементов полупроводниковых приборов. При ориентации сторон ямок в одном из двух возможных направлений типа 100, а именно в направлениях 100 и 010, генерация и скольжение дислокаций возможны только в плоскостях (101), (10 1 ), (011) и (0 1 1), которые наклонены под углом 45 к поверхности пластины. Генерация дислокаций именно в этих плоскостях в данном случае энергетически наиболее выгодна и обусловлена тем, что возникающие в процессе форми 4 66782010.10.30 рования технологических слоев изгибающие моменты перпендикулярны сторонам топологических элементов. Плоскости (101), (10 1 ), (011) и (0 1 1) перпендикулярны друг другу, поэтому генерируемые в этих плоскостях дислокации блокируют друг друга в точках их пересечения с образованием дислокационных полупетель, закрепленных концами на обратной стороне ЭС. Поскольку генерация дислокаций наблюдается только на границах элементов рисунка, расстояние от точки пересечения рассматриваемых плоскостей скольжения до поверхности ЭС зависит от размера этого элемента. Поэтому глубина проникновения дислокаций в подложку и характеристики дислокационной структуры в целом эффективно управляются параметрами рисунка на нерабочей стороне ЭС. Выбор квадрата в качестве основного элемента рисунка обусловлен тем, что, вопервых, только в этом случае обеспечивается ориентация всех сторон элементов в равнозначных кристаллографических направлениях. Во-вторых, только в этом случае все плоскости скольжения дислокаций (101), (10 1 ), (011) и (0 1 1), генерируемые выбранным элементом рисунка, пересекаются внутри пластины в одной точке с образованием пирамиды, что обеспечивает максимальное взаимное блокирование дислокаций. В случае выбора прямоугольной формы элементов условие по ориентации их сторон соблюдается, но рассматриваемые плоскости не пересекаются в одной точке, а фигура, образованная ими,представляет собой обелиск. В этом случае управление глубиной проникновения дислокаций в пластину несколько затрудняется, т.к. их взаимное блокирование ослабевает. Совокупность плоскостей (101), (10 1 ), (011) и (0 1 1) скольжения дислокаций, формируемых единичным первичным элементом рисунка (ямкой либо островком, что то же самое, поскольку плоскости скольжения генерируемых дислокаций наклонены под углами как 45, так и -45), образует пирамиду с основанием, совпадающим с этим элементом. Вершины этих пирамидальных дефектов являются точками концентрации механических напряжений, что приводит к формированию новых элементов дислокационной структуры. Совокупность вершин четырех ближайших пирамид определяет границы основания двух новых пирамид, одна из которых обращена вершиной вниз, а другая вверх. Поскольку величина механических напряжений в кремниевой подложке по мере удаления от поверхности уменьшается, преимущественная генерация дислокаций протекает во вновь образованной пирамиде, обращенной вершиной вниз. Грани этой пирамиды являются продолжением граней близлежащих пирамид, обращенных вершинами вверх, т.е. возникает явление самоформирования дислокационной структуры. Это явление сопровождается образованием и других новых элементов структуры - дефектов упаковки, которые, в зависимости от локальной плотности дислокаций, могут быть полными или частичными. Эффективность поглощения неконтролируемых примесей дефектами упаковки значительно выше, чем дислокациями, что обеспечивает качественно новый уровень устойчивости ЭС к образованию преципитатов примесей в приповерхностной области. Совокупность всех элементов вытравленного рисунка приводит к образованию дислокационной сетки, состоящей из множества пирамидальных структур. В связи с тем, что рассматриваемая дислокационная структура образована первичными элементами рисунка,условно назовем ее структурой первого уровня. Разделение первичного элемента рисунка (как ямки, так и островка) с размером стороны а на 9 равных частей квадратной формы и замена центральной части на контрастную по отношению к данному элементу приводит к возникновению нового элемента (островка в случае выбора в качестве первичного элемента ямки и, соответственно, ямки в случае выбора островка) с размером стороны, равным 1/3 а. При этом образуется новый, второй,уровень элементов рисунка, сопровождающийся возникновением новых границ. Возникновение новых границ, в свою очередь, сопровождается генерацией дислокаций вдоль этих границ. Однако поскольку линейные размеры элементов второго уровня в 3 раза меньше размеров элементов первого уровня (т.е. первичных элементов), глубина проник 5 66782010.10.30 новения генерируемых ими дислокаций в пластину соответственно уменьшается. Совокупность плоскостей скольжения, генерируемых некоторым выбранным вновь образованным элементом, также образует пирамиду с основанием, совпадающим с этим элементом. Совокупность всех вновь образованных элементов рисунка приводит к формированию новой совокупности пирамидальных дефектов по всей площади ЭС. Образуется новый, второй,уровень кристаллографических дефектов (дислокации и дефекты упаковки) кремния с глубиной проникновения, определяемой размерами соответствующих им элементов, то есть 1/3 от глубины проникновения дефектов предыдущего уровня. Дальнейшее разделение оставшихся восьми частей первичных элементов пленки по тому же правилу (разделение на 9 равных квадратных частей и замена центральной части на контрастную) приводит к формированию следующего уровня дислокационной структуры. Глубина его залегания определяется размерами вновь образованных элементов и составляет 1/3 от глубины залегания дефектов предыдущего уровня. С каждым новым этапом формирования элементов возникает все новый уровень дислокационной структуры. Фрактальный характер вытравленного рисунка обеспечивает одновременное наличие дефектов различного размера, или уровня. Эти уровни существуют не независимо друг от друга, а активно взаимодействуют друг с другом с образованием новых элементов дислокационной структуры за счет явления самоформирования. Их взаимодействие обусловлено, с одной стороны, взаимодействием полей механических напряжений, а с другой стороны, тем, что при пересечении плоскостей скольжения далеко не все дислокации блокируются. Часть из них прорастает далее вглубь подложки и взаимодействует с дислокациями, генерируемыми другими элементами, сначала близлежащими, а затем и более отдаленными. Генерируемые различными элементами рисунка плоскости скольжения дислокаций многократно пересекаются друг с другом, и при каждом их пересечении часть дислокаций блокируется. По мере увеличения количества пересечений все большая часть дислокаций блокируется, и с удалением от границы элемента их плотность падает. Точки пересечения плоскостей скольжения дислокаций являются точками концентрации механических напряжений, что приводит к самоформированию новых элементов дислокационной структуры. В результате такого взаимодействия образуется дислокационная сеть, плотность которой увеличивается при приближении к нерабочей стороне ЭС, а максимальная глубина проникновения определяется размерами первичных элементов. Экспериментально установлено, что максимальная глубинапроникновения дислокаций составляет величину, равную длине стороны первичного элемента рисунка а, что соответствует удвоенной высоте пирамидальных дефектов. Эта глубинане должна превышать толщину подложки , т.е. . В противном случае дислокации достигнут рабочей поверхности ЭС и приведут ее в негодность. С учетом глубины активной структуры (в т.ч. скрытого слоя) и допусков на разброс толщины подложки требования по размерам первичного элемента рисунка ужесточается до значения 0,80. Минимальное значение длины стороны а первичных элементов определяется долей объема пластины, которую занимает дислокационная структура. Экспериментально установленным минимальным значением является 0,25, при котором примерно четверть объема подложки занята дислокациями. Меньшие значения а приводят к заметному снижению эффективности поглощения неконтролируемых примесей. Размер элементов следующего уровня, на которые затем разделяют первичные элементы, определяется размером первичного элемента. Так, каждый квадрат, представляющий собой первичный элемент, в соответствии с заявляемым техническим решением может быть разделен ровно на 9 равных частей квадратной формы, из чего следует, что длина стороны вновь образованного элемента составляет 1/3 а. Повторное разделение каждой из оставшихся восьми частей элемента рисунка опять-таки на 9 равных частей квадратной формы и замена центральных вновь образованных частей на контрастные 6 66782010.10.30 приводит к образованию восьми новых элементов с длиной стороны (1/3)2 а. В целом длину стороны элемента можно выразить как(1/3)(-1)а, где- порядковый номер уровня элемента, причем для первичного элемента 1, для элементов второго уровня 2 и т.д. Минимальный размер элементов рисунка при этом в принципе ограничен только возможностями технологического оборудования. Однако, как показывает практика, для решения поставленной в данном случае задачи достаточно, как правило, до трех уровней вновь образованных элементов. Внешний вид структур различного уровня приведен несколько ниже. Трудоемкость формирования рисунка при этом не зависит от количества уровней элементов, поскольку осуществляется в едином технологическом цикле. Выбор в качестве источника дислокаций неровностей поверхности в виде чередующихся ямок глубиной 0,5-1,5 мкм на нерабочей стороне подложки обусловлен тем, что в процессе эпитаксии используется крайне агрессивная среда на основе газообразного хлористого водорода. Все известные материалы, используемые в технологии изготовления полупроводниковых приборов, являются по отношению к нему нестойкими. Кремний тоже нестоек по отношению к хлористому водороду и подвергается травлению в процессе эпитаксии. Однако скорость травления кремния одинакова на поверхности пластины и на дне ямки. Поэтому этот микрорельеф поверхности в процессе эпитаксии сохраняется. Дислокационная структура для обеспечения поглощения неконтролируемых примесей формируется в течение технологического цикла изготовления активных элементов. Этим фактором, в первую очередь, определяется минимальная глубина ямок, образующих рисунок на нерабочей поверхности пластины. Механические напряжения, возникающие в результате формирования технологических слоев, на нерабочей стороне структуры должны превышать напряжения, вносимые этими слоями, на рабочей поверхности. Тогда генерируемая сетка дислокаций на нерабочей стороне пластины всегда будет работать на опережение, все вновь вносимые неконтролируемые загрязнения будут успевать поглощаться растущей сеткой дислокаций. Небольшая глубина ямок, например 0,3 мкм, в течение цикла изготовления активных элементов полупроводниковых приборов не позволяет получить плотную дислокационную структуру в связи с тем, что многократное окисление пластин и удаление оксида кремния приводит к сглаживанию изначально вертикальных стенок ямок. Они становятся пологими, что не обеспечивает возникновения распирающих механических напряжений требуемого уровня. Большая глубина ямок, например 2 мкм,приводит к затруднениям при очистке поверхности эпитаксиальной структуры. Проникновение реактивов в уголки ямок затруднено. Там накапливаются остатки фоторезиста,технологических слоев и т.п. В результате эти ямки превращаются в источник загрязнения эпитаксиальной структуры. Заявляемое техническое решение поясняется фиг. 1-7. На фиг. 1 приведено схематическое изображение рисунка на нерабочей стороне эпитаксиальной структуры, состоящее из первичных элементов в виде ямок и островков квадратной формы с длиной стороны , расположенных в шахматном порядке друг по отношению к другу. На фиг. 2 приведено изображение рисунка, состоящее из первичных элементов, в которых сформированы элементы второго уровня путем их разделения на 9 равных квадратных частей и замены центральной части на контрастную. Длина стороны вновь образованного элемента составляет 1/3 а. На фиг. 3 приведено изображение рисунка,состоящее из первичных элементов, в которых сформированы элементы второго и третьего уровней. На фиг. 4 приведено изображение рисунка, состоящее из первичных элементов, в которых сформированы элементы второго, третьего и четвертого уровней. На фиг. 5 приведено схематическое изображение элемента дислокационной структуры, образованной плоскостями скольжения 110 дислокаций, генерируемых первичным элементом рисунка. Для наглядности этот элемент приведен в координатахи вписан в куб,представляющий собой множество элементарных ячеек кристаллической решетки кремния, а плоскости скольжения выделенызаливкой. На фиг. 6 приведено схематическое 7 66782010.10.30 изображение элементов дислокационной структуры, образованной плоскостями скольжения 110 дислокаций, генерируемых четырьмя соседними первичными элементами рисунка (в данном случае эти элементы приведены в координатахи вписаны в куб,представляющий собой множество элементарных ячеек кристаллической решетки кремния, количество которых увеличено в 8 раз по отношению к изображению, приведенному на фиг. 5). Из фиг. 6 видно, что вершины пирамидальных дефектов, образованных первичными элементами, определяют границы основания (выделено пунктирной линией) самоформирующегося пирамидального дефекта с вершиной в точке О. На фиг. 7 схематически изображено сечение однослойной заявляемой ЭС в плоскости (100). Дислокационная структура в объеме подложки сформирована в результате релаксации механических напряжений, внесенных рисунком, приведенным на фиг. 3, и соответствует виду АА. На фиг. 7 приняты следующие обозначения 1 - полупроводниковая пластина толщиной , 2 - эпитаксиальный слой, 3 - активные элементы формируемых полупроводниковых приборов. На нерабочей стороне ЭС находятся первичные элементы рисунка с длиной стороны а, элементы второго уровня с размером стороны /3 в виде невытравленных островков 4 и ямок 4, а также элементы третьего уровня с размером стороны /9 в виде невытравленных островков 5 и ямок 5. Жирными линиями обозначены плоскости скольжения дислокаций, генерируемые краями элементов рисунка и пересекающиеся друг с другом с образованием пирамиды, основанием которой является непосредственно элемент рисунка (ямка или островок). Тонкими линиями обозначены остальные плоскости скольжения. Из фиг. 7 видно, что глубина проникновения дислокаций, генерируемых первичным элементом, размер которого максимален, составляет 1, глубина проникновения дислокаций, генерируемых элементом второго уровня, составляет 2/3, глубина проникновения дислокаций, генерируемых элементом третьего уровня, составляет 3/9 и т.д. Максимальная глубина проникновения дислокаций в пластинуне превышает величины 1. Области генерации дислокаций, соответствующие их самоформированию, выделены заливкой. Сравнительный анализ структуры самоформирующихся областей со структурой областей, образованных непосредственно элементами рисунка (выделено жирными линиями), показывает их идентичность. Как видно из фиг. 7, эти области способствуют своеобразной сшивке всей дислокационной структуры, что заметно повышает ее эффективность и устойчивость. Таким образом, полученная дислокационная сетка представляет собой сложную организованную структуру, состоящую из множества взаимно проникающих пирамид, образованных плоскостями скольжения (101), (10 1 ), (011) и (0 1 1), причем плотность дислокаций увеличивается при приближении к нерабочей стороне ЭС. Заявляемая эпитаксиальная структура с вытравленным рисунком на нерабочей стороне действует следующим образом. Первой термической обработкой при изготовлении активных областей полупроводниковых приборов является, как правило, окисление. Образование диоксида кремния на нерабочей стороне приводит к возникновению распирающих напряжений, действующих на стенки ямок. Релаксация этих напряжений протекает через структурно-фазовые превращения в диоксиде кремния и образование дислокаций в кремниевой подложке эпитаксиальной структуры. Ориентация сторон ямок обеспечивает образование дислокаций в заданных кристаллографических плоскостях в соответствии с описанными выше механизмами. Постоянный рост дислокационной структуры по мере увеличения количества термообработок обеспечивает поглощение все увеличивающегося количества неконтролируемых примесей. Экспериментально установлено, что основа дислокационной сетки формируется уже при первой термообработке эпитаксиальных структур. Дальнейшие термообработки приводят к развитию ее структуры и повышению плотности за счет самоформирования все новых плоскостей скольжения дислокаций. Распределение концентрации неконтролируемых примесей по объему эпитаксиальной структуры определяется их растворимостью в различных областях этой структуры. При 8 66782010.10.30 этом растворимость неконтролируемых примесей в значительной мере определяется возможностью образования химической связи с кремнием. С увеличением количества ненасыщенных (оборванных) химических связей вероятность образования связи между загрязняющей примесью и кремнием возрастает, т.к. уменьшается энергия активации их взаимодействия. При отсутствии сетки дислокаций наибольшим количеством оборванных химических связей в кремнии располагает приповерхностная область структуры, в которой формируются активные элементы полупроводникового прибора. Наличие дислокационной сетки с высокой плотностью ненасыщенных химических связей приводит к значительному увеличению растворимости неконтролируемых примесей в объеме структуры,где их влияние на характеристики изготавливаемых приборов практически исключено. В процессе термообработки при формировании активных элементов полупроводникового прибора неконтролируемые примеси приобретают высокую подвижность и свободно перемещаются по всему объему структуры. При охлаждении структур концентрация неконтролируемых примесей перераспределяется в соответствии с существующей плотностью ненасыщенных химических связей. Поскольку плотность таких связей в области сформированной дислокационной сетки на несколько порядков превышает их плотность в приповерхностной области, неконтролируемые примеси практически полностью концентрируются в объеме структуры, а ее рабочая поверхность остается чистой. Отсутствие неконтролируемых примесей вблизи рабочей поверхности заявляемой эпитаксиальной структуры обеспечивает и отсутствие их преципитации, т.е. дефекты на рабочей поверхности не образуются. Таким образом, устойчивость эпитаксиальных структур к образованию кристаллографических дефектов в процессе изготовления активных элементов полупроводниковых приборов значительно возрастает. Испытания эпитаксиальных структур на устойчивость к образованию преципитатов неконтролируемых примесей проводили следующим образом. Для испытаний использовали эпитаксиальные структуры двух типов - однослойные(ОЭС) и структуры со скрытым слоем (ЭСС). При изготовлении ОЭС использовали подложки типа 100 КЭС 0,01 ориентации (001) и толщиной 460 мкм. На рабочей поверхности подложек на установке эпитаксиального наращивания УНЭС-2 ПК-А формировали эпитаксиальную пленку типа КЭФ 4,5 толщиной 8 мкм. При изготовлении ЭСС использовали подложки 100 КЭФ 4,5 ориентации (001) и толщиной 460 мкм. Скрытый слой -типа проводимости глубиной 6 мкм получали путем ионного легирования пластин сурьмой дозой 250 мкКл/см 2 и энергией 100 кэВ с последующей активацией примеси термообработкой. Затем на рабочей поверхности подложек формировали эпитаксиальную пленку типа КЭФ 4,5 толщиной 12 мкм. Расчетными значениями размера а первичного элемента являются величины от 0,25115 мкм до 0,8368 мкм. Рисунок на нерабочей стороне эпитаксиальной структуры формировали методами стандартной фотолитографии и плазмохимического травления. Характеристики полученной структуры приведены в таблице. Для оценки устойчивости полученных эпитаксиальных структур к дефектообразованию их окисляли в сухом кислороде в течение 3 ч при температуре 1200 С на установке АДС 6-100. Затем с них удаляли образовавшийся диоксид кремния и подвергали травлению в травителе Секко для выявления кристаллографических дефектов на рабочей стороне структур. Плотность микродефектов, отражающих наличие неконтролируемых примесей,а также плотность дислокаций и дефектов упаковки определяли методом оптической микроскопии при увеличении 250. Результаты контроля приведены в таблице. Из приведенных данных видно, что при использовании заявляемого технического решения плотность микродефектов, обусловленная наличием неконтролируемых примесей,уменьшается по сравнению с прототипом примерно на 3 порядка. Ориентация сторон элементов рисунка в направлениях типа 110 приводит к значительному повышению плотности дислокаций и дефектов упаковки на рабочей стороне пластин. Использование 9 66782010.10.30 запредельных значений заявляемых параметров не позволяет в полной мере решить поставленную задачу. Таким образом, заявляемое техническое решение позволяет по сравнению с прототипом повысить устойчивость эпитаксиальных структур к дефектообразованию. Влияние характеристик рисунка на нерабочей стороне на устойчивость эпитаксиальных структур к дефектообразованию Глу- Размер Коли- ОриенТип Плотность дефектов на рабочей бина первич- чество тация эпитакстороне пластины, см-2 риного уровней сторон сиальдислока- дефектов микросунка, элемен- элемен- элеменных ций упаковки дефектов мкм та, мкм тов тов структур 3 0,3 250 3 100 ОЭС 110 5103 0,5 3101 3101 1,0 250 3 100 ОЭС 3101 2101 1,5 3101 3101 2,0 250 3 100 ОЭС 2103 2101 5102 2 0 1,0 70 3 100 ОЭС 510 510 5102 1,0 115 3 1101 5101 250 100 ОЭС 5101 7100 368 5101 1101 1,0 600 3 100 ОЭС 2103 3101 5102 1,0 250 1 1101 4101 2 9100 3101 3 100 ОЭС 5101 1101 1 4 510 1101 5 4101 9100 1,0 250 3 110 ОЭС 5106 6103 1 1,0 250 3 100 ЭСС 310 2101 прототип 5103 1102 5105 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 11

МПК / Метки

МПК: H01L 21/02

Метки: эпитаксиальная, ориентации, кремниевая, 001, структура

Код ссылки

<a href="https://by.patents.su/11-u6678-kremnievaya-epitaksialnaya-struktura-orientacii-001.html" rel="bookmark" title="База патентов Беларуси">Кремниевая эпитаксиальная структура ориентации (001)</a>

Предыдущий патент: Полупроводниковая кремниевая пластина ориентации (001)

Следующий патент: Функциональное покрытие для полупроводниковых кремниевых пластин ориентации (001)

Случайный патент: Газовый биофильтр