Способ получения углеродных наноструктур

Номер патента: 11283

Опубликовано: 30.10.2008

Авторы: Бублиевский Александр Федорович, Жданок Сергей Александрович, Галиновский Антон Александрович, Горбунов Андрей Васильевич, Коваль Виталий Александрович, Скоморохов Дмитрий Сергеевич

Текст

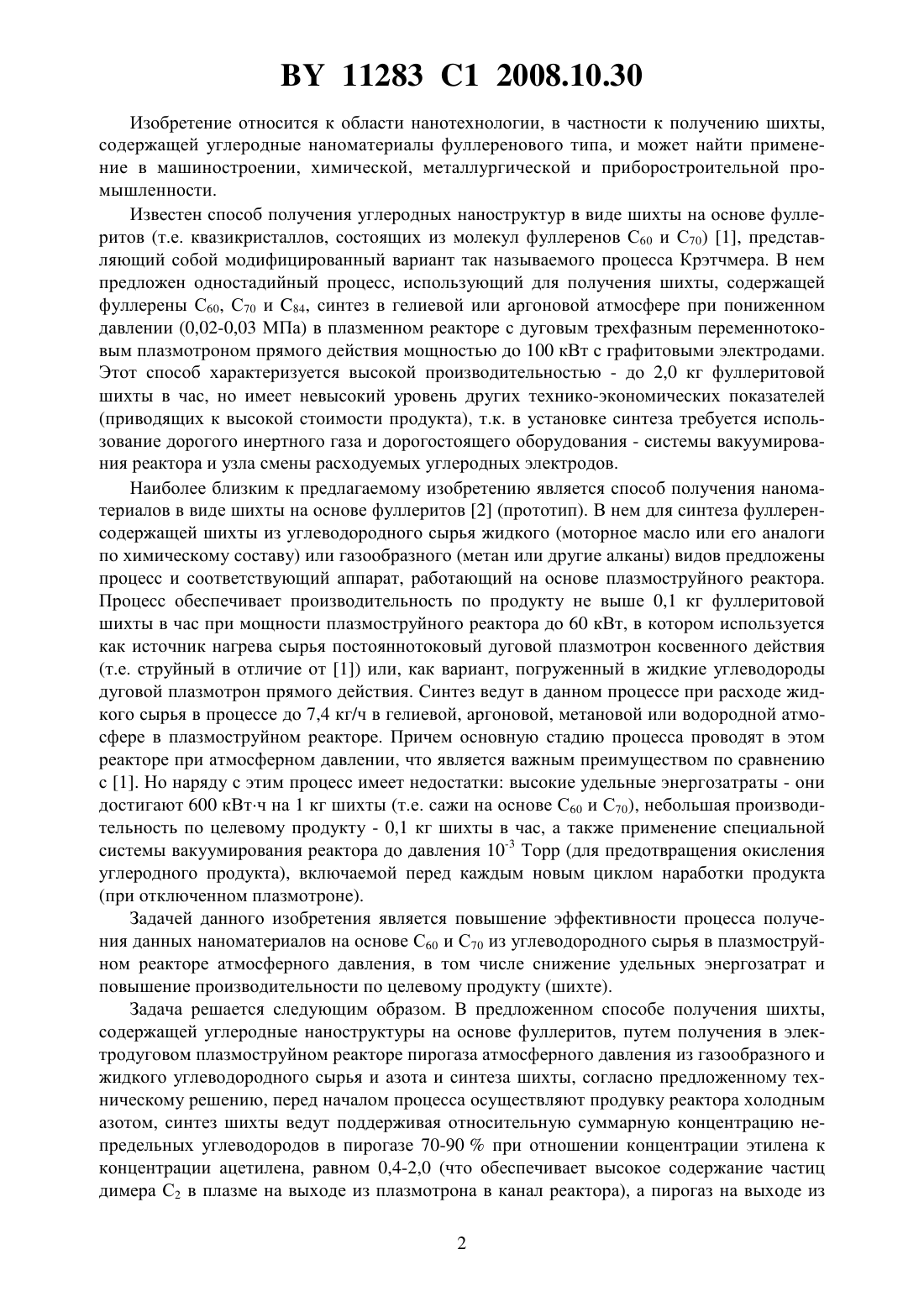

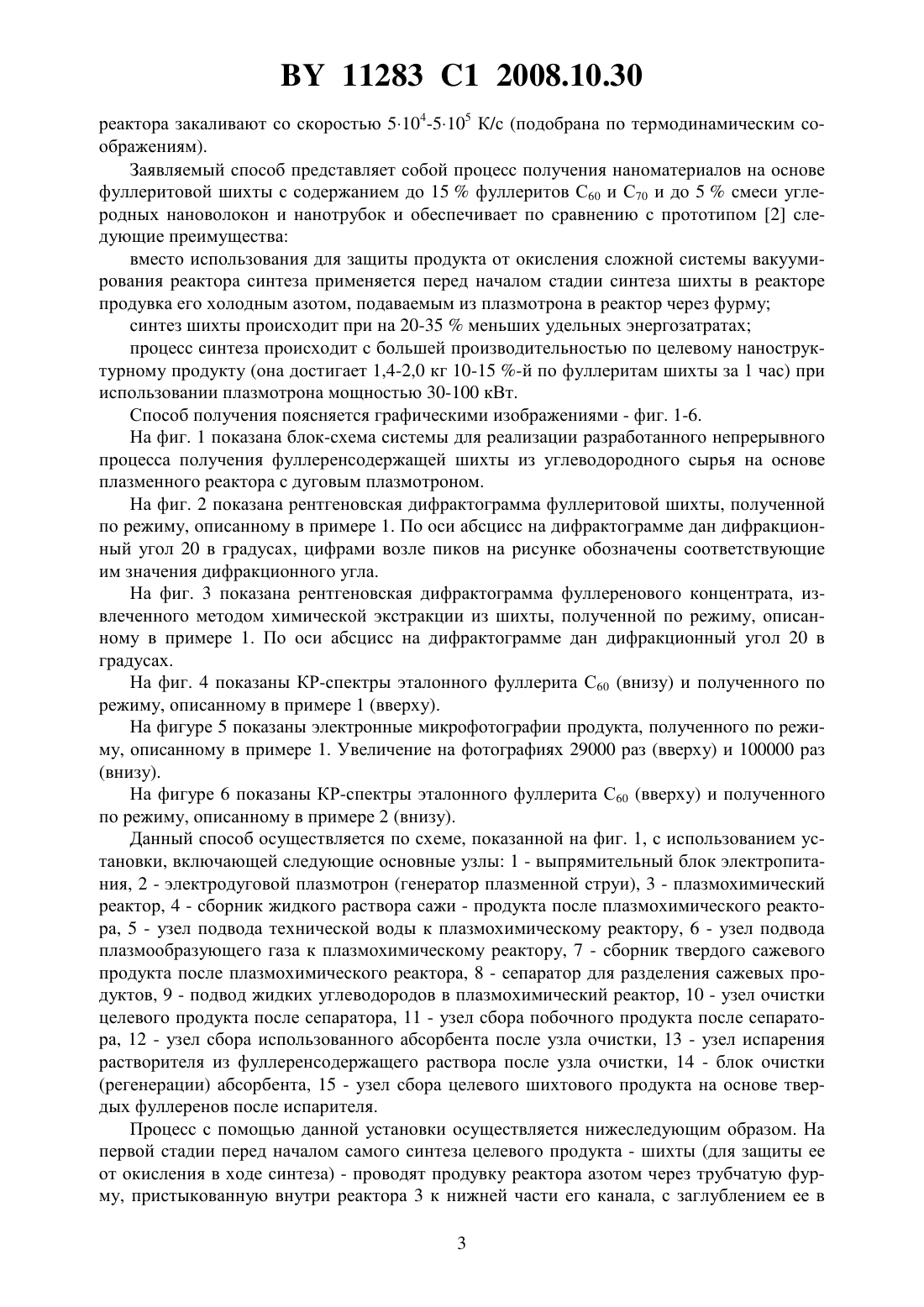

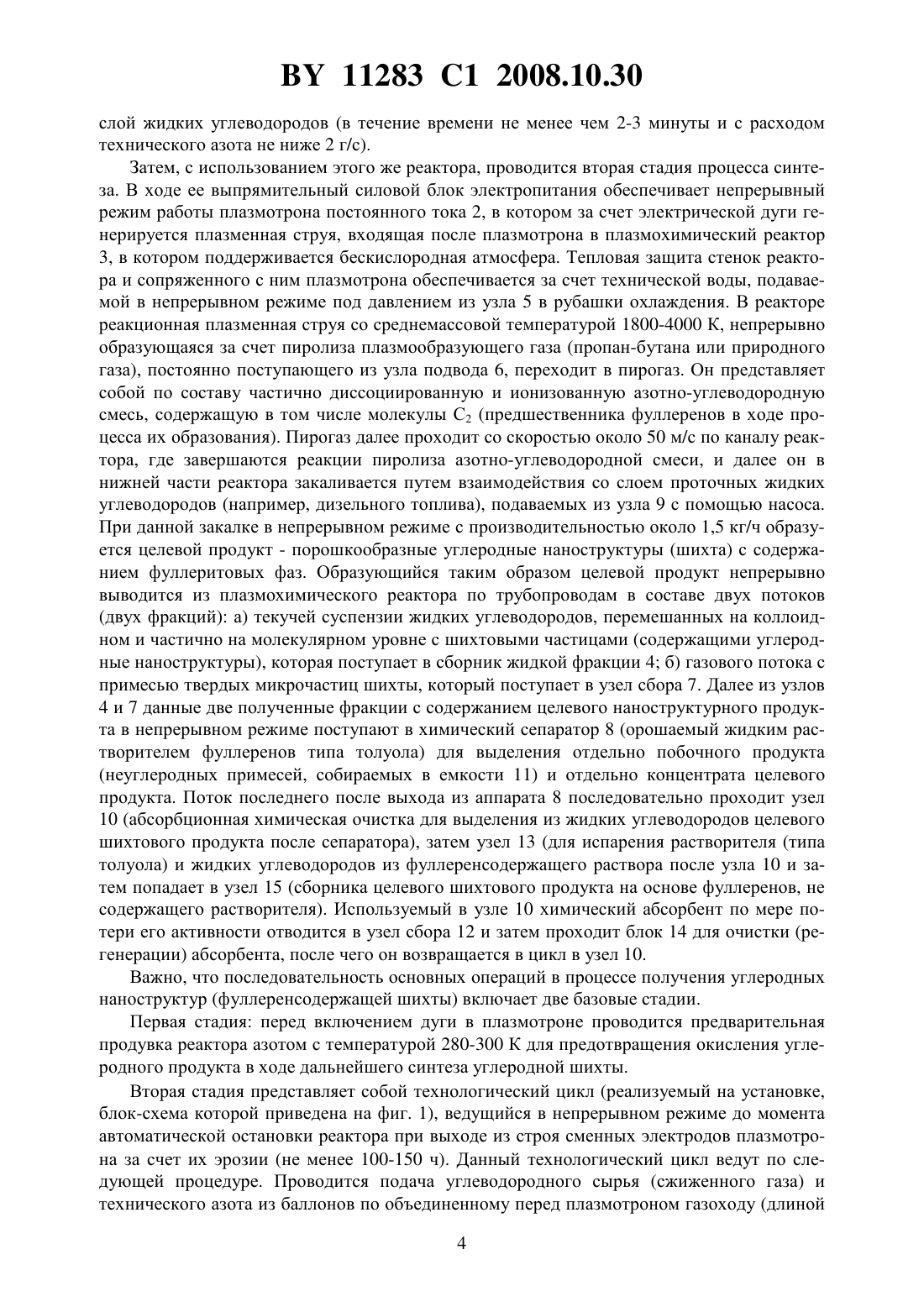

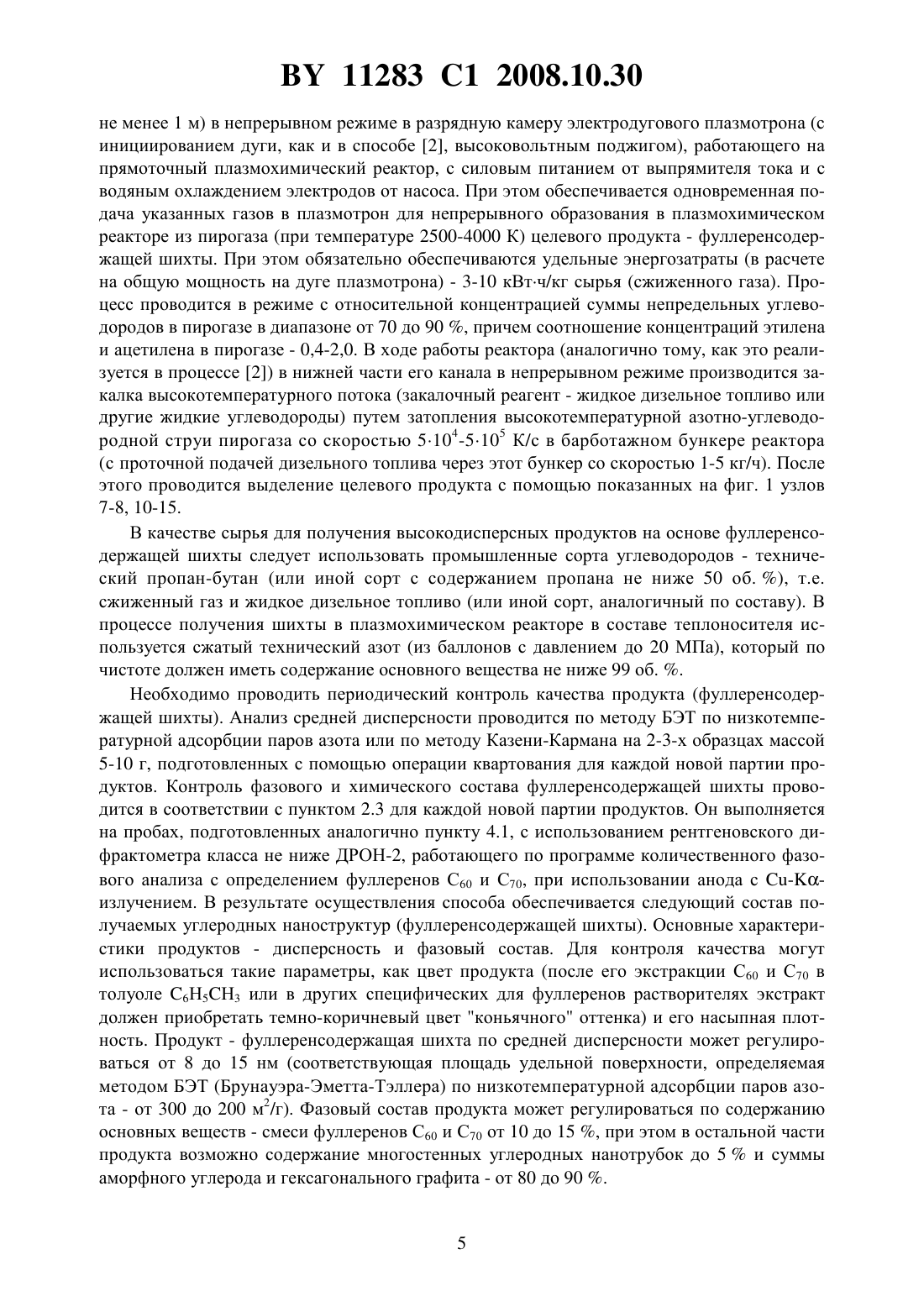

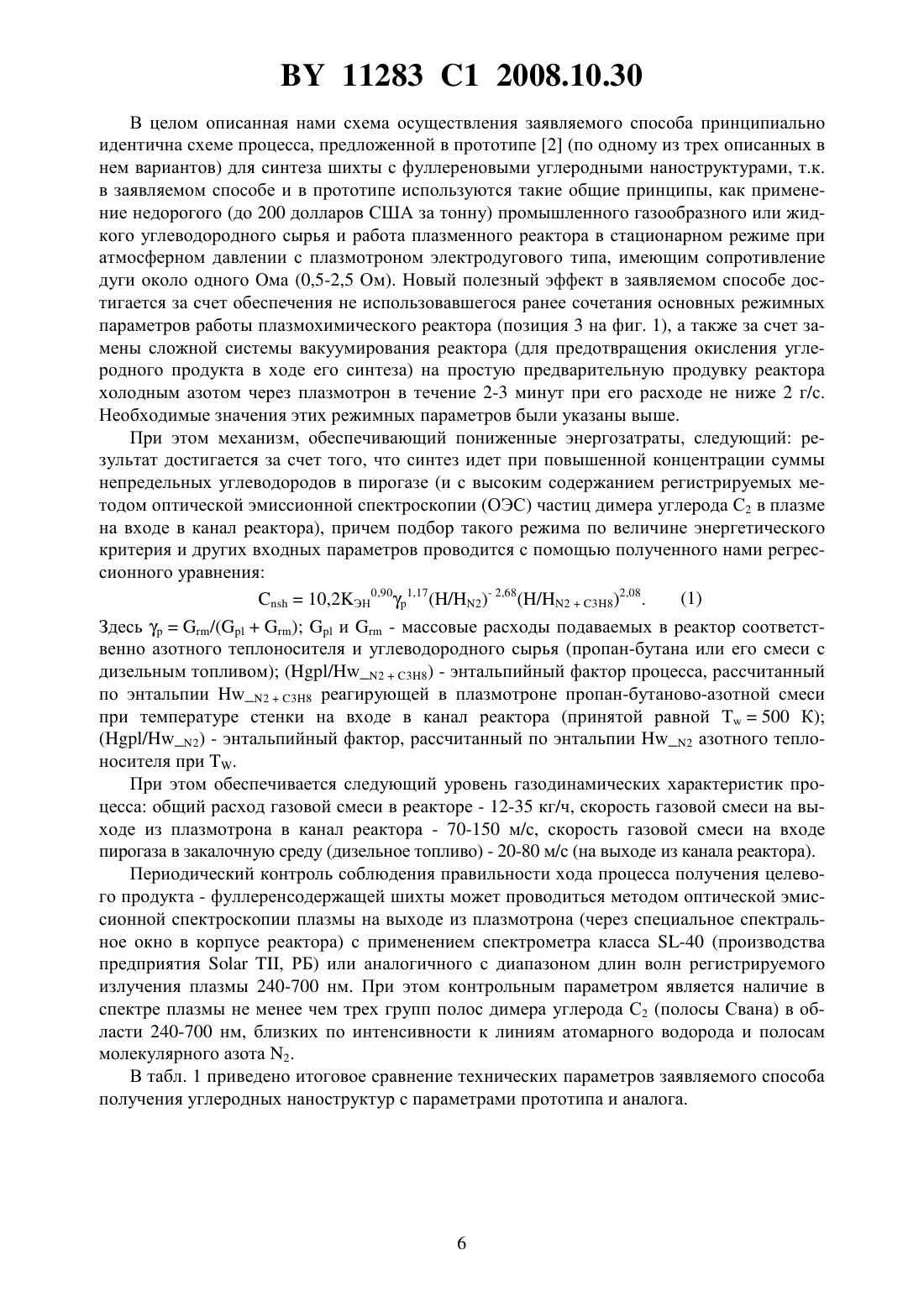

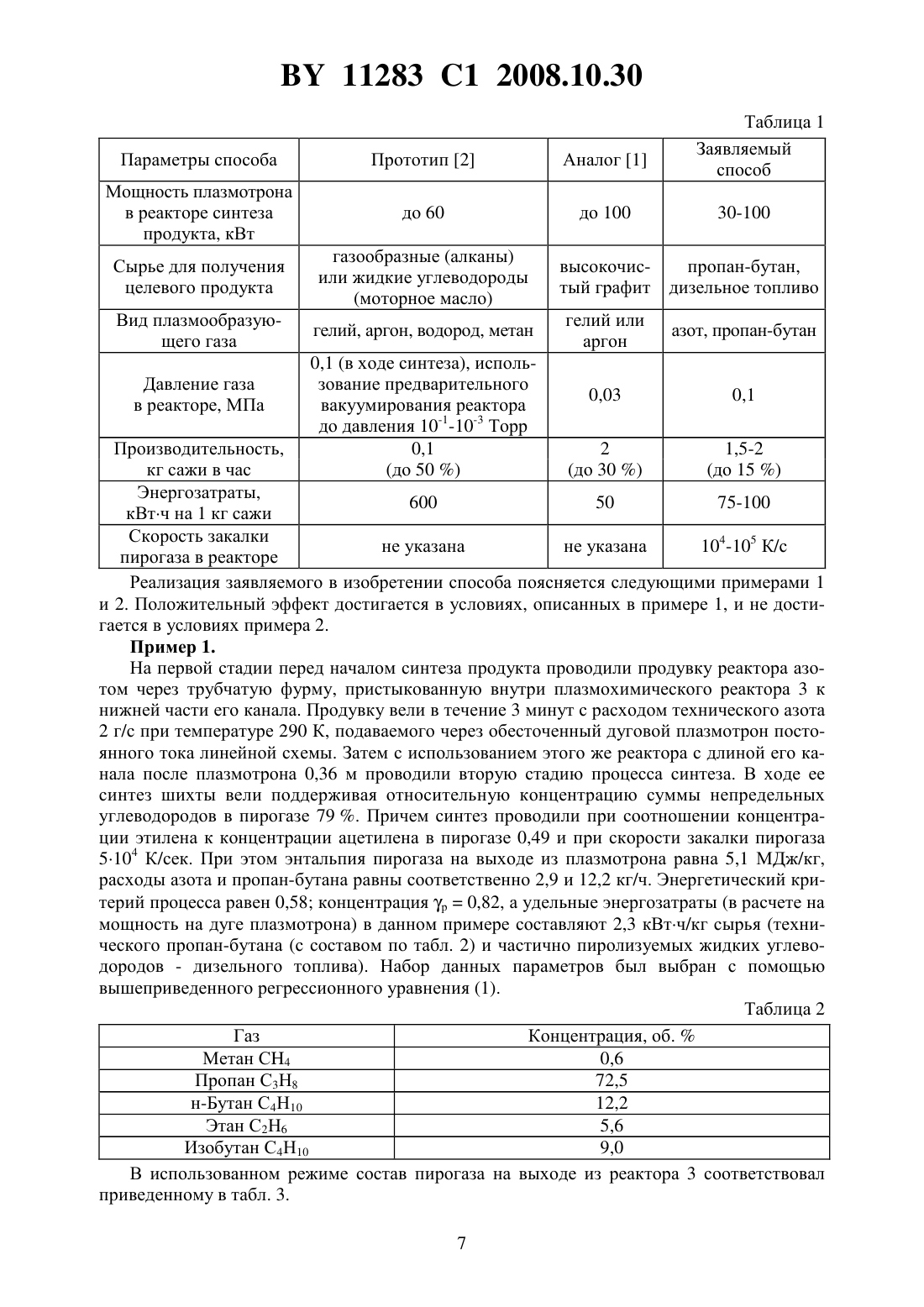

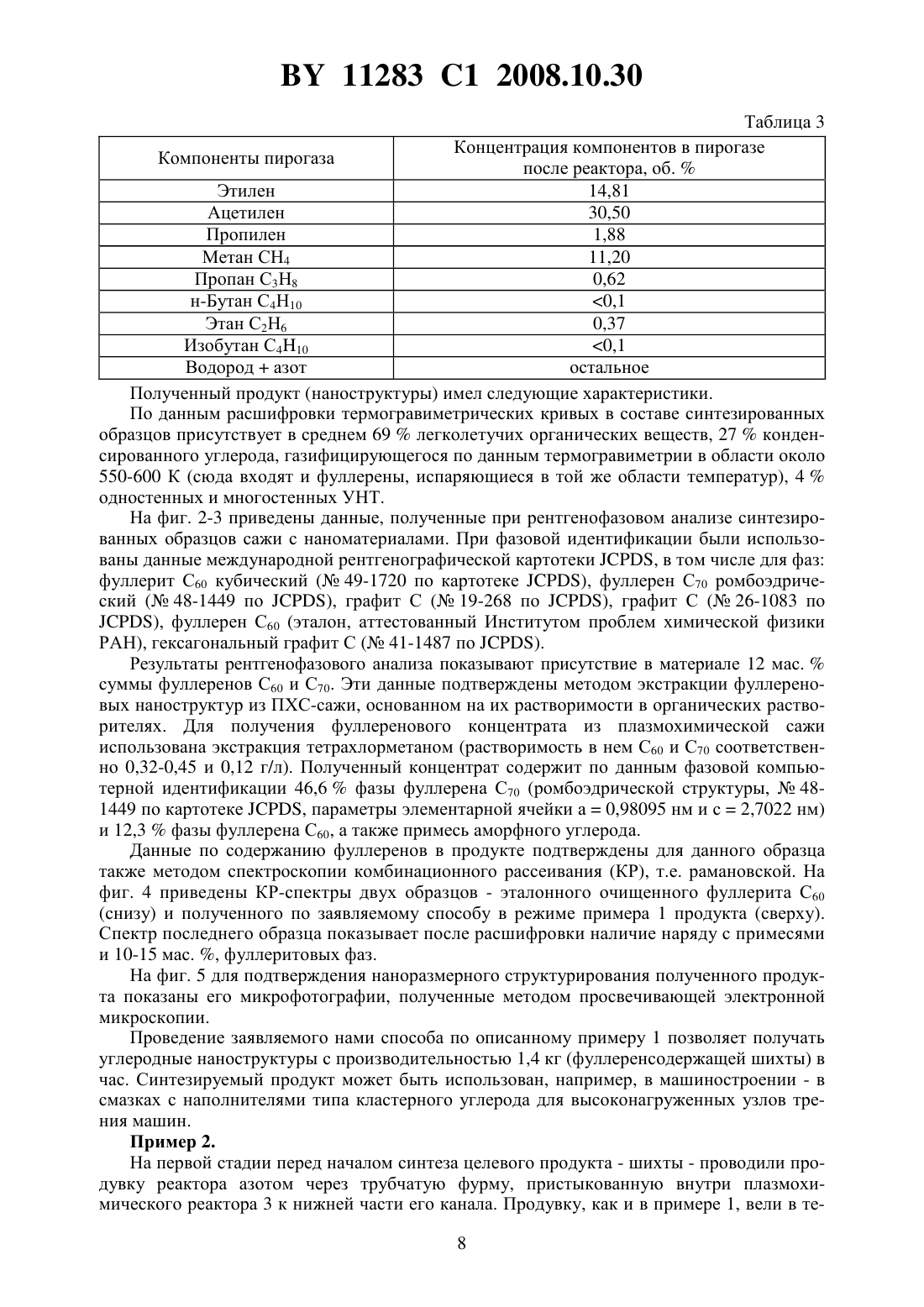

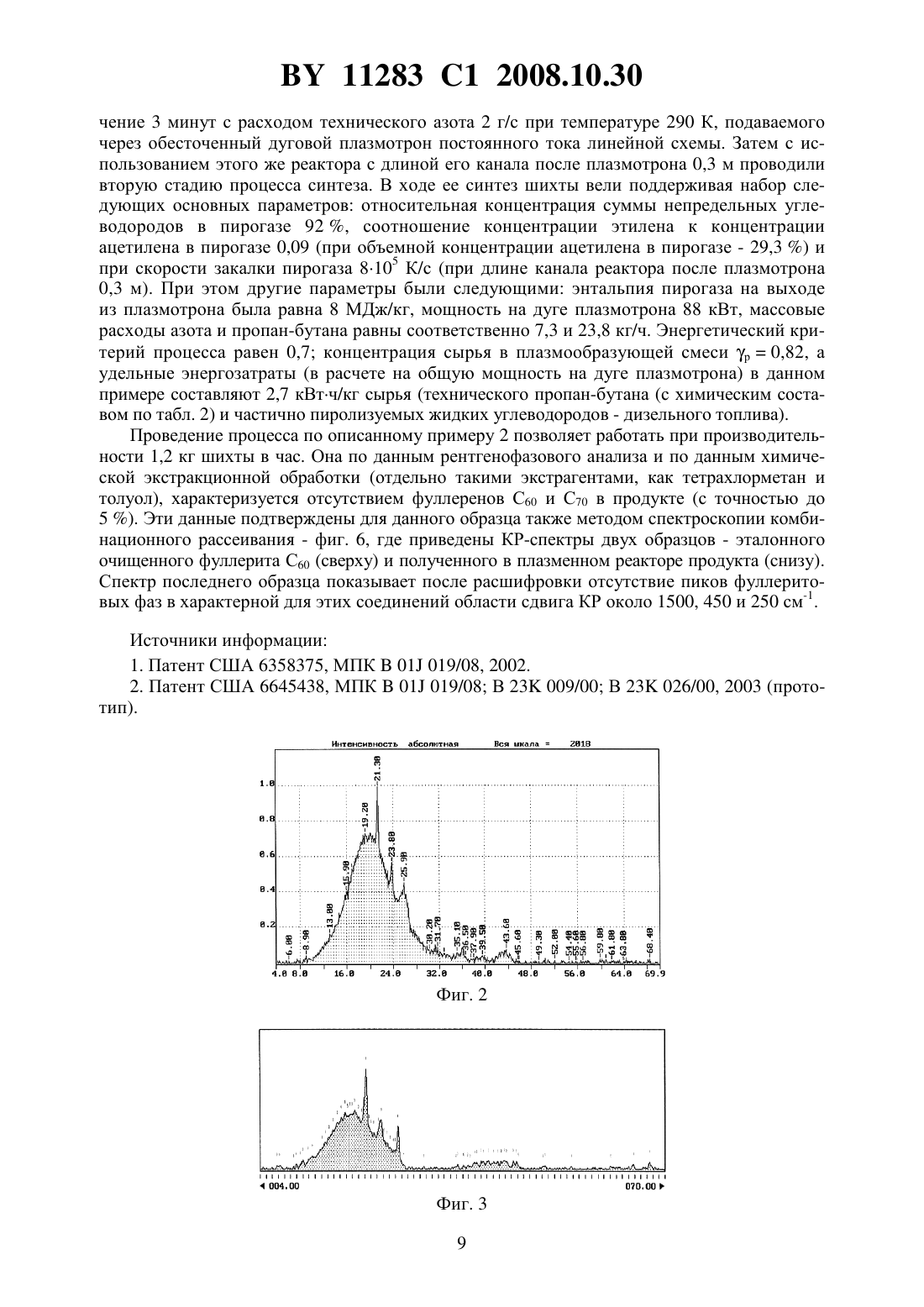

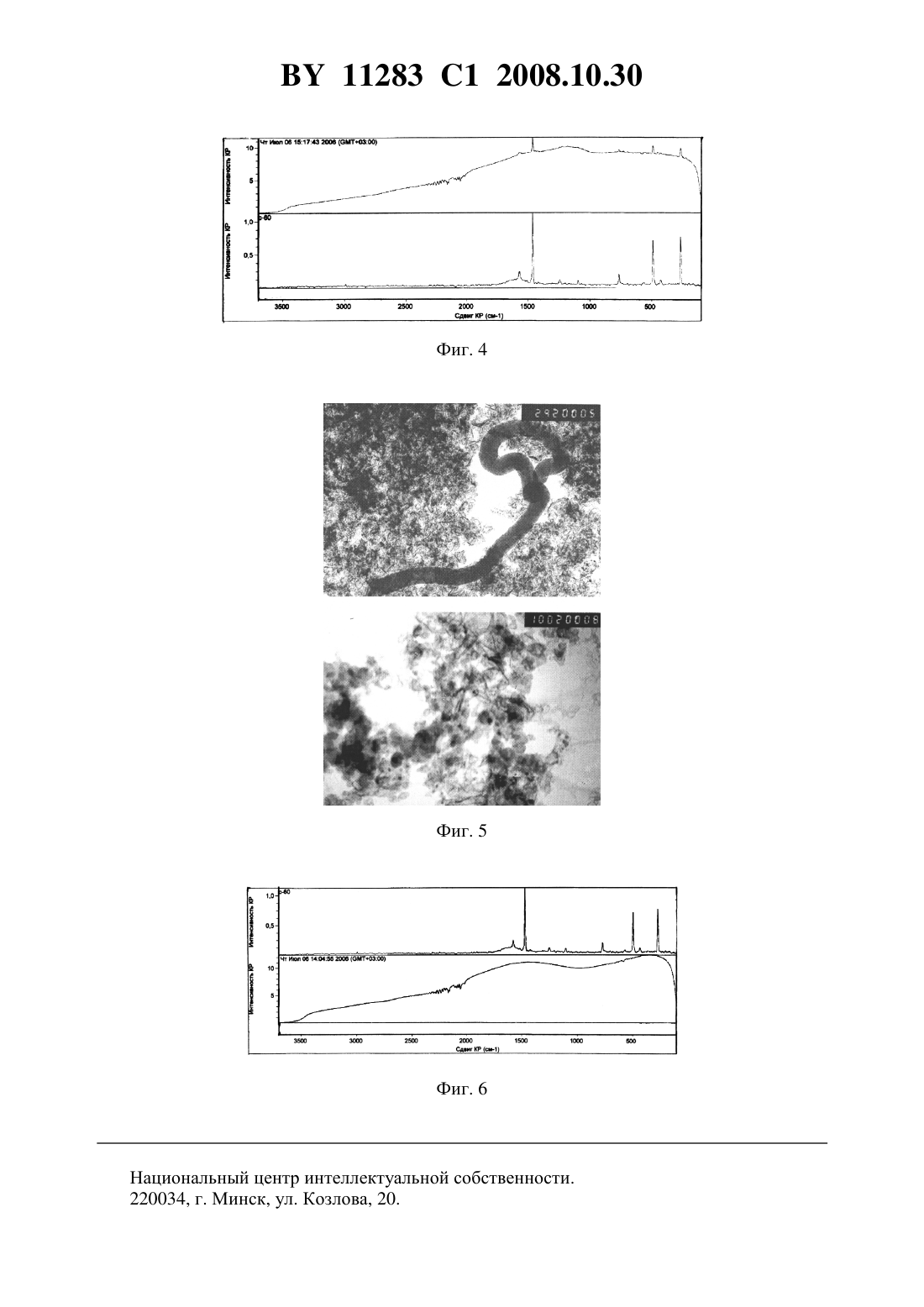

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОСТРУКТУР(71) Заявитель Государственное научное учреждение Институт тепло- и массообмена имени А.В.Лыкова Национальной академии наук Беларуси(72) Авторы Галиновский Антон Александрович Горбунов Андрей Васильевич Бублиевский Александр Федорович Жданок Сергей Александрович Коваль Виталий Александрович Скоморохов Дмитрий Сергеевич(73) Патентообладатель Государственное научное учреждение Институт теплои массообмена имени А.В.Лыкова Национальной академии наук Беларуси(57) Способ получения шихты, содержащей углеродные наноструктуры на основе фуллеритов, путем получения в электродуговом плазмоструйном реакторе пирогаза атмосферного давления из газообразного и жидкого углеводородного сырья и азота и синтеза шихты, отличающийся тем, что перед началом процесса осуществляют продувку реактора холодным азотом, синтез шихты ведут поддерживая относительную суммарную концентрацию непредельных углеводородов в пирогазе 70-90 при отношении концентрации этилена к концентрации ацетилена, равном 0,4-2,0, а пирогаз на выходе из реактора закаливают со скоростью 5104-5105 К/с. 11283 1 2008.10.30 Изобретение относится к области нанотехнологии, в частности к получению шихты,содержащей углеродные наноматериалы фуллеренового типа, и может найти применение в машиностроении, химической, металлургической и приборостроительной промышленности. Известен способ получения углеродных наноструктур в виде шихты на основе фуллеритов (т.е. квазикристаллов, состоящих из молекул фуллеренов С 60 и С 70) 1, представляющий собой модифицированный вариант так называемого процесса Крэтчмера. В нем предложен одностадийный процесс, использующий для получения шихты, содержащей фуллерены С 60, С 70 и 84, синтез в гелиевой или аргоновой атмосфере при пониженном давлении (0,02-0,03 МПа) в плазменном реакторе с дуговым трехфазным переменнотоковым плазмотроном прямого действия мощностью до 100 кВт с графитовыми электродами. Этот способ характеризуется высокой производительностью - до 2,0 кг фуллеритовой шихты в час, но имеет невысокий уровень других технико-экономических показателей(приводящих к высокой стоимости продукта), т.к. в установке синтеза требуется использование дорогого инертного газа и дорогостоящего оборудования - системы вакуумирования реактора и узла смены расходуемых углеродных электродов. Наиболее близким к предлагаемому изобретению является способ получения наноматериалов в виде шихты на основе фуллеритов 2 (прототип). В нем для синтеза фуллеренсодержащей шихты из углеводородного сырья жидкого (моторное масло или его аналоги по химическому составу) или газообразного (метан или другие алканы) видов предложены процесс и соответствующий аппарат, работающий на основе плазмоструйного реактора. Процесс обеспечивает производительность по продукту не выше 0,1 кг фуллеритовой шихты в час при мощности плазмоструйного реактора до 60 кВт, в котором используется как источник нагрева сырья постояннотоковый дуговой плазмотрон косвенного действия(т.е. струйный в отличие от 1) или, как вариант, погруженный в жидкие углеводороды дуговой плазмотрон прямого действия. Синтез ведут в данном процессе при расходе жидкого сырья в процессе до 7,4 кг/ч в гелиевой, аргоновой, метановой или водородной атмосфере в плазмоструйном реакторе. Причем основную стадию процесса проводят в этом реакторе при атмосферном давлении, что является важным преимуществом по сравнению с 1. Но наряду с этим процесс имеет недостатки высокие удельные энергозатраты - они достигают 600 кВтч на 1 кг шихты (т.е. сажи на основе С 60 и С 70), небольшая производительность по целевому продукту - 0,1 кг шихты в час, а также применение специальной системы вакуумирования реактора до давления 10-3 Торр (для предотвращения окисления углеродного продукта), включаемой перед каждым новым циклом наработки продукта(при отключенном плазмотроне). Задачей данного изобретения является повышение эффективности процесса получения данных наноматериалов на основе С 60 и С 70 из углеводородного сырья в плазмоструйном реакторе атмосферного давления, в том числе снижение удельных энергозатрат и повышение производительности по целевому продукту (шихте). Задача решается следующим образом. В предложенном способе получения шихты,содержащей углеродные наноструктуры на основе фуллеритов, путем получения в электродуговом плазмоструйном реакторе пирогаза атмосферного давления из газообразного и жидкого углеводородного сырья и азота и синтеза шихты, согласно предложенному техническому решению, перед началом процесса осуществляют продувку реактора холодным азотом, синтез шихты ведут поддерживая относительную суммарную концентрацию непредельных углеводородов в пирогазе 70-90 при отношении концентрации этилена к концентрации ацетилена, равном 0,4-2,0 (что обеспечивает высокое содержание частиц димера С 2 в плазме на выходе из плазмотрона в канал реактора), а пирогаз на выходе из 2 11283 1 2008.10.30 реактора закаливают со скоростью 5104-5105 К/с (подобрана по термодинамическим соображениям). Заявляемый способ представляет собой процесс получения наноматериалов на основе фуллеритовой шихты с содержанием до 15 фуллеритов С 60 и С 70 и до 5 смеси углеродных нановолокон и нанотрубок и обеспечивает по сравнению с прототипом 2 следующие преимущества вместо использования для защиты продукта от окисления сложной системы вакуумирования реактора синтеза применяется перед началом стадии синтеза шихты в реакторе продувка его холодным азотом, подаваемым из плазмотрона в реактор через фурму синтез шихты происходит при на 20-35 меньших удельных энергозатратах процесс синтеза происходит с большей производительностью по целевому наноструктурному продукту (она достигает 1,4-2,0 кг 10-15 -й по фуллеритам шихты за 1 час) при использовании плазмотрона мощностью 30-100 кВт. Способ получения поясняется графическими изображениями - фиг. 1-6. На фиг. 1 показана блок-схема системы для реализации разработанного непрерывного процесса получения фуллеренсодержащей шихты из углеводородного сырья на основе плазменного реактора с дуговым плазмотроном. На фиг. 2 показана рентгеновская дифрактограмма фуллеритовой шихты, полученной по режиму, описанному в примере 1. По оси абсцисс на дифрактограмме дан дифракционный угол 20 в градусах, цифрами возле пиков на рисунке обозначены соответствующие им значения дифракционного угла. На фиг. 3 показана рентгеновская дифрактограмма фуллеренового концентрата, извлеченного методом химической экстракции из шихты, полученной по режиму, описанному в примере 1. По оси абсцисс на дифрактограмме дан дифракционный угол 20 в градусах. На фиг. 4 показаны КР-спектры эталонного фуллерита С 60 (внизу) и полученного по режиму, описанному в примере 1 (вверху). На фигуре 5 показаны электронные микрофотографии продукта, полученного по режиму, описанному в примере 1. Увеличение на фотографиях 29000 раз (вверху) и 100000 раз(внизу). На фигуре 6 показаны КР-спектры эталонного фуллерита С 60 (вверху) и полученного по режиму, описанному в примере 2 (внизу). Данный способ осуществляется по схеме, показанной на фиг. 1, с использованием установки, включающей следующие основные узлы 1 - выпрямительный блок электропитания, 2 - электродуговой плазмотрон (генератор плазменной струи), 3 - плазмохимический реактор, 4 - сборник жидкого раствора сажи - продукта после плазмохимического реактора, 5 - узел подвода технической воды к плазмохимическому реактору, 6 - узел подвода плазмообразующего газа к плазмохимическому реактору, 7 - сборник твердого сажевого продукта после плазмохимического реактора, 8 - сепаратор для разделения сажевых продуктов, 9 - подвод жидких углеводородов в плазмохимический реактор, 10 - узел очистки целевого продукта после сепаратора, 11 - узел сбора побочного продукта после сепаратора, 12 - узел сбора использованного абсорбента после узла очистки, 13 - узел испарения растворителя из фуллеренсодержащего раствора после узла очистки, 14 - блок очистки(регенерации) абсорбента, 15 - узел сбора целевого шихтового продукта на основе твердых фуллеренов после испарителя. Процесс с помощью данной установки осуществляется нижеследующим образом. На первой стадии перед началом самого синтеза целевого продукта - шихты (для защиты ее от окисления в ходе синтеза) - проводят продувку реактора азотом через трубчатую фурму, пристыкованную внутри реактора 3 к нижней части его канала, с заглублением ее в 3 11283 1 2008.10.30 слой жидких углеводородов (в течение времени не менее чем 2-3 минуты и с расходом технического азота не ниже 2 г/с). Затем, с использованием этого же реактора, проводится вторая стадия процесса синтеза. В ходе ее выпрямительный силовой блок электропитания обеспечивает непрерывный режим работы плазмотрона постоянного тока 2, в котором за счет электрической дуги генерируется плазменная струя, входящая после плазмотрона в плазмохимический реактор 3, в котором поддерживается бескислородная атмосфера. Тепловая защита стенок реактора и сопряженного с ним плазмотрона обеспечивается за счет технической воды, подаваемой в непрерывном режиме под давлением из узла 5 в рубашки охлаждения. В реакторе реакционная плазменная струя со среднемассовой температурой 1800-4000 К, непрерывно образующаяся за счет пиролиза плазмообразующего газа (пропан-бутана или природного газа), постоянно поступающего из узла подвода 6, переходит в пирогаз. Он представляет собой по составу частично диссоциированную и ионизованную азотно-углеводородную смесь, содержащую в том числе молекулы С 2 (предшественника фуллеренов в ходе процесса их образования). Пирогаз далее проходит со скоростью около 50 м/с по каналу реактора, где завершаются реакции пиролиза азотно-углеводородной смеси, и далее он в нижней части реактора закаливается путем взаимодействия со слоем проточных жидких углеводородов (например, дизельного топлива), подаваемых из узла 9 с помощью насоса. При данной закалке в непрерывном режиме с производительностью около 1,5 кг/ч образуется целевой продукт - порошкообразные углеродные наноструктуры (шихта) с содержанием фуллеритовых фаз. Образующийся таким образом целевой продукт непрерывно выводится из плазмохимического реактора по трубопроводам в составе двух потоков(двух фракций) а) текучей суспензии жидких углеводородов, перемешанных на коллоидном и частично на молекулярном уровне с шихтовыми частицами (содержащими углеродные наноструктуры), которая поступает в сборник жидкой фракции 4 б) газового потока с примесью твердых микрочастиц шихты, который поступает в узел сбора 7. Далее из узлов 4 и 7 данные две полученные фракции с содержанием целевого наноструктурного продукта в непрерывном режиме поступают в химический сепаратор 8 (орошаемый жидким растворителем фуллеренов типа толуола) для выделения отдельно побочного продукта(неуглеродных примесей, собираемых в емкости 11) и отдельно концентрата целевого продукта. Поток последнего после выхода из аппарата 8 последовательно проходит узел 10 (абсорбционная химическая очистка для выделения из жидких углеводородов целевого шихтового продукта после сепаратора), затем узел 13 (для испарения растворителя (типа толуола) и жидких углеводородов из фуллеренсодержащего раствора после узла 10 и затем попадает в узел 15 (сборника целевого шихтового продукта на основе фуллеренов, не содержащего растворителя). Используемый в узле 10 химический абсорбент по мере потери его активности отводится в узел сбора 12 и затем проходит блок 14 для очистки (регенерации) абсорбента, после чего он возвращается в цикл в узел 10. Важно, что последовательность основных операций в процессе получения углеродных наноструктур (фуллеренсодержащей шихты) включает две базовые стадии. Первая стадия перед включением дуги в плазмотроне проводится предварительная продувка реактора азотом с температурой 280-300 К для предотвращения окисления углеродного продукта в ходе дальнейшего синтеза углеродной шихты. Вторая стадия представляет собой технологический цикл (реализуемый на установке,блок-схема которой приведена на фиг. 1), ведущийся в непрерывном режиме до момента автоматической остановки реактора при выходе из строя сменных электродов плазмотрона за счет их эрозии (не менее 100-150 ч). Данный технологический цикл ведут по следующей процедуре. Проводится подача углеводородного сырья (сжиженного газа) и технического азота из баллонов по объединенному перед плазмотроном газоходу (длиной 4 11283 1 2008.10.30 не менее 1 м) в непрерывном режиме в разрядную камеру электродугового плазмотрона (с инициированием дуги, как и в способе 2, высоковольтным поджигом), работающего на прямоточный плазмохимический реактор, с силовым питанием от выпрямителя тока и с водяным охлаждением электродов от насоса. При этом обеспечивается одновременная подача указанных газов в плазмотрон для непрерывного образования в плазмохимическом реакторе из пирогаза (при температуре 2500-4000 К) целевого продукта - фуллеренсодержащей шихты. При этом обязательно обеспечиваются удельные энергозатраты (в расчете на общую мощность на дуге плазмотрона) - 3-10 кВтч/кг сырья (сжиженного газа). Процесс проводится в режиме с относительной концентрацией суммы непредельных углеводородов в пирогазе в диапазоне от 70 до 90 , причем соотношение концентраций этилена и ацетилена в пирогазе - 0,4-2,0. В ходе работы реактора (аналогично тому, как это реализуется в процессе 2) в нижней части его канала в непрерывном режиме производится закалка высокотемпературного потока (закалочный реагент - жидкое дизельное топливо или другие жидкие углеводороды) путем затопления высокотемпературной азотно-углеводородной струи пирогаза со скоростью 5104-5105 К/с в барботажном бункере реактора(с проточной подачей дизельного топлива через этот бункер со скоростью 1-5 кг/ч). После этого проводится выделение целевого продукта с помощью показанных на фиг. 1 узлов 7-8, 10-15. В качестве сырья для получения высокодисперсных продуктов на основе фуллеренсодержащей шихты следует использовать промышленные сорта углеводородов - технический пропан-бутан (или иной сорт с содержанием пропана не ниже 50 об. ), т.е. сжиженный газ и жидкое дизельное топливо (или иной сорт, аналогичный по составу). В процессе получения шихты в плазмохимическом реакторе в составе теплоносителя используется сжатый технический азот (из баллонов с давлением до 20 МПа), который по чистоте должен иметь содержание основного вещества не ниже 99 об. . Необходимо проводить периодический контроль качества продукта (фуллеренсодержащей шихты). Анализ средней дисперсности проводится по методу БЭТ по низкотемпературной адсорбции паров азота или по методу Казени-Кармана на 2-3-х образцах массой 5-10 г, подготовленных с помощью операции квартования для каждой новой партии продуктов. Контроль фазового и химического состава фуллеренсодержащей шихты проводится в соответствии с пунктом 2.3 для каждой новой партии продуктов. Он выполняется на пробах, подготовленных аналогично пункту 4.1, с использованием рентгеновского дифрактометра класса не ниже ДРОН-2, работающего по программе количественного фазового анализа с определением фуллеренов С 60 и С 70, при использовании анода с -излучением. В результате осуществления способа обеспечивается следующий состав получаемых углеродных наноструктур (фуллеренсодержащей шихты). Основные характеристики продуктов - дисперсность и фазовый состав. Для контроля качества могут использоваться такие параметры, как цвет продукта (после его экстракции С 60 и С 70 в толуоле 6 Н 5 Н 3 или в других специфических для фуллеренов растворителях экстракт должен приобретать темно-коричневый цвет коньячного оттенка) и его насыпная плотность. Продукт - фуллеренсодержащая шихта по средней дисперсности может регулироваться от 8 до 15 нм (соответствующая площадь удельной поверхности, определяемая методом БЭТ (Брунауэра-Эметта-Тэллера) по низкотемпературной адсорбции паров азота - от 300 до 200 м 2/г). Фазовый состав продукта может регулироваться по содержанию основных веществ - смеси фуллеренов С 60 и С 70 от 10 до 15 , при этом в остальной части продукта возможно содержание многостенных углеродных нанотрубок до 5 и суммы аморфного углерода и гексагонального графита - от 80 до 90 . 11283 1 2008.10.30 В целом описанная нами схема осуществления заявляемого способа принципиально идентична схеме процесса, предложенной в прототипе 2 (по одному из трех описанных в нем вариантов) для синтеза шихты с фуллереновыми углеродными наноструктурами, т.к. в заявляемом способе и в прототипе используются такие общие принципы, как применение недорогого (до 200 долларов США за тонну) промышленного газообразного или жидкого углеводородного сырья и работа плазменного реактора в стационарном режиме при атмосферном давлении с плазмотроном электродугового типа, имеющим сопротивление дуги около одного Ома (0,5-2,5 Ом). Новый полезный эффект в заявляемом способе достигается за счет обеспечения не использовавшегося ранее сочетания основных режимных параметров работы плазмохимического реактора (позиция 3 на фиг. 1), а также за счет замены сложной системы вакуумирования реактора (для предотвращения окисления углеродного продукта в ходе его синтеза) на простую предварительную продувку реактора холодным азотом через плазмотрон в течение 2-3 минут при его расходе не ниже 2 г/с. Необходимые значения этих режимных параметров были указаны выше. При этом механизм, обеспечивающий пониженные энергозатраты, следующий результат достигается за счет того, что синтез идет при повышенной концентрации суммы непредельных углеводородов в пирогазе (и с высоким содержанием регистрируемых методом оптической эмиссионной спектроскопии (ОЭС) частиц димера углерода С 2 в плазме на входе в канал реактора), причем подбор такого режима по величине энергетического критерия и других входных параметров проводится с помощью полученного нами регрессионного уравнения(1)10,2 ЭН 0,901,17(/2)- 2,68(/238)2,08. Здесь р/и- массовые расходы подаваемых в реактор соответственно азотного теплоносителя и углеводородного сырья (пропан-бутана или его смеси с дизельным топливом) (/238) - энтальпийный фактор процесса, рассчитанный по энтальпии 238 реагирующей в плазмотроне пропан-бутаново-азотной смеси при температуре стенки на входе в канал реактора (принятой равной 500 К)(/2) - энтальпийный фактор, рассчитанный по энтальпии 2 азотного теплоносителя при . При этом обеспечивается следующий уровень газодинамических характеристик процесса общий расход газовой смеси в реакторе - 12-35 кг/ч, скорость газовой смеси на выходе из плазмотрона в канал реактора - 70-150 м/с, скорость газовой смеси на входе пирогаза в закалочную среду (дизельное топливо) - 20-80 м/с (на выходе из канала реактора). Периодический контроль соблюдения правильности хода процесса получения целевого продукта - фуллеренсодержащей шихты может проводиться методом оптической эмиссионной спектроскопии плазмы на выходе из плазмотрона (через специальное спектральное окно в корпусе реактора) с применением спектрометра класса -40 (производства предприятия, РБ) или аналогичного с диапазоном длин волн регистрируемого излучения плазмы 240-700 нм. При этом контрольным параметром является наличие в спектре плазмы не менее чем трех групп полос димера углерода С 2 (полосы Свана) в области 240-700 нм, близких по интенсивности к линиям атомарного водорода и полосам молекулярного азота 2. В табл. 1 приведено итоговое сравнение технических параметров заявляемого способа получения углеродных наноструктур с параметрами прототипа и аналога. Сырье для получения целевого продукта 0,1 (в ходе синтеза), использование предварительного вакуумирования реактора до давления 10-1-10-3 Торр 0,1 высокочиспропан-бутан,тый графит дизельное топливо гелий или аргон(до 15 ) Энергозатраты,600 50 75-100 кВтч на 1 кг сажи Скорость закалки не указана не указана 104-105 К/с пирогаза в реакторе Реализация заявляемого в изобретении способа поясняется следующими примерами 1 и 2. Положительный эффект достигается в условиях, описанных в примере 1, и не достигается в условиях примера 2. Пример 1. На первой стадии перед началом синтеза продукта проводили продувку реактора азотом через трубчатую фурму, пристыкованную внутри плазмохимического реактора 3 к нижней части его канала. Продувку вели в течение 3 минут с расходом технического азота 2 г/с при температуре 290 К, подаваемого через обесточенный дуговой плазмотрон постоянного тока линейной схемы. Затем с использованием этого же реактора с длиной его канала после плазмотрона 0,36 м проводили вторую стадию процесса синтеза. В ходе ее синтез шихты вели поддерживая относительную концентрацию суммы непредельных углеводородов в пирогазе 79 . Причем синтез проводили при соотношении концентрации этилена к концентрации ацетилена в пирогазе 0,49 и при скорости закалки пирогаза 5104 К/сек. При этом энтальпия пирогаза на выходе из плазмотрона равна 5,1 МДж/кг,расходы азота и пропан-бутана равны соответственно 2,9 и 12,2 кг/ч. Энергетический критерий процесса равен 0,58 концентрация р 0,82, а удельные энергозатраты (в расчете на мощность на дуге плазмотрона) в данном примере составляют 2,3 кВтч/кг сырья (технического пропан-бутана (с составом по табл. 2) и частично пиролизуемых жидких углеводородов - дизельного топлива). Набор данных параметров был выбран с помощью вышеприведенного регрессионного уравнения (1). Таблица 2 Газ Концентрация, об.Метан С 4 0,6 Пропан С 3 Н 8 72,5 н-Бутан С 4 Н 10 12,2 Этан С 2 Н 6 5,6 Изобутан С 4 Н 10 9,0 В использованном режиме состав пирогаза на выходе из реактора 3 соответствовал приведенному в табл. 3. 7 11283 1 2008.10.30 Таблица 3 Концентрация компонентов в пирогазе Компоненты пирогаза после реактора, об.Этилен 14,81 Ацетилен 30,50 Пропилен 1,88 Метан СН 4 11,20 Пропан С 3 Н 8 0,62 н-Бутан С 4 Н 10 0,1 Этан С 2 Н 6 0,37 Изобутан С 410 0,1 Водородазот остальное Полученный продукт (наноструктуры) имел следующие характеристики. По данным расшифровки термогравиметрических кривых в составе синтезированных образцов присутствует в среднем 69 легколетучих органических веществ, 27 конденсированного углерода, газифицирующегося по данным термогравиметрии в области около 550-600 К (сюда входят и фуллерены, испаряющиеся в той же области температур), 4 одностенных и многостенных УНТ. На фиг. 2-3 приведены данные, полученные при рентгенофазовом анализе синтезированных образцов сажи с наноматериалами. При фазовой идентификации были использованы данные международной рентгенографической картотеки , в том числе для фаз фуллерит С 60 кубический ( 49-1720 по картотеке ), фуллерен С 70 ромбоэдрический ( 48-1449 по ), графит С ( 19-268 по ), графит С ( 26-1083 по), фуллерен С 60 (эталон, аттестованный Институтом проблем химической физики РАН), гексагональный графит С ( 41-1487 по ). Результаты рентгенофазового анализа показывают присутствие в материале 12 мас.суммы фуллеренов С 60 и С 70. Эти данные подтверждены методом экстракции фуллереновых наноструктур из ПХС-сажи, основанном на их растворимости в органических растворителях. Для получения фуллеренового концентрата из плазмохимической сажи использована экстракция тетрахлорметаном (растворимость в нем С 60 и С 70 соответственно 0,32-0,45 и 0,12 г/л). Полученный концентрат содержит по данным фазовой компьютерной идентификации 46,6 фазы фуллерена С 70 (ромбоэдрической структуры,481449 по картотеке , параметры элементарной ячейки а 0,98095 нм и с 2,7022 нм) и 12,3 фазы фуллерена С 60, а также примесь аморфного углерода. Данные по содержанию фуллеренов в продукте подтверждены для данного образца также методом спектроскопии комбинационного рассеивания (КР), т.е. рамановской. На фиг. 4 приведены КР-спектры двух образцов - эталонного очищенного фуллерита С 60(снизу) и полученного по заявляемому способу в режиме примера 1 продукта (сверху). Спектр последнего образца показывает после расшифровки наличие наряду с примесями и 10-15 мас. , фуллеритовых фаз. На фиг. 5 для подтверждения наноразмерного структурирования полученного продукта показаны его микрофотографии, полученные методом просвечивающей электронной микроскопии. Проведение заявляемого нами способа по описанному примеру 1 позволяет получать углеродные наноструктуры с производительностью 1,4 кг (фуллеренсодержащей шихты) в час. Синтезируемый продукт может быть использован, например, в машиностроении - в смазках с наполнителями типа кластерного углерода для высоконагруженных узлов трения машин. Пример 2. На первой стадии перед началом синтеза целевого продукта - шихты - проводили продувку реактора азотом через трубчатую фурму, пристыкованную внутри плазмохимического реактора 3 к нижней части его канала. Продувку, как и в примере 1, вели в те 8 11283 1 2008.10.30 чение 3 минут с расходом технического азота 2 г/с при температуре 290 К, подаваемого через обесточенный дуговой плазмотрон постоянного тока линейной схемы. Затем с использованием этого же реактора с длиной его канала после плазмотрона 0,3 м проводили вторую стадию процесса синтеза. В ходе ее синтез шихты вели поддерживая набор следующих основных параметров относительная концентрация суммы непредельных углеводородов в пирогазе 92 , соотношение концентрации этилена к концентрации ацетилена в пирогазе 0,09 (при объемной концентрации ацетилена в пирогазе - 29,3 ) и при скорости закалки пирогаза 8105 К/с (при длине канала реактора после плазмотрона 0,3 м). При этом другие параметры были следующими энтальпия пирогаза на выходе из плазмотрона была равна 8 МДж/кг, мощность на дуге плазмотрона 88 кВт, массовые расходы азота и пропан-бутана равны соответственно 7,3 и 23,8 кг/ч. Энергетический критерий процесса равен 0,7 концентрация сырья в плазмообразующей смеси р 0,82, а удельные энергозатраты (в расчете на общую мощность на дуге плазмотрона) в данном примере составляют 2,7 кВтч/кг сырья (технического пропан-бутана (с химическим составом по табл. 2) и частично пиролизуемых жидких углеводородов - дизельного топлива). Проведение процесса по описанному примеру 2 позволяет работать при производительности 1,2 кг шихты в час. Она по данным рентгенофазового анализа и по данным химической экстракционной обработки (отдельно такими экстрагентами, как тетрахлорметан и толуол), характеризуется отсутствием фуллеренов С 60 и С 70 в продукте (с точностью до 5 ). Эти данные подтверждены для данного образца также методом спектроскопии комбинационного рассеивания - фиг. 6, где приведены КР-спектры двух образцов - эталонного очищенного фуллерита С 60 (сверху) и полученного в плазменном реакторе продукта (снизу). Спектр последнего образца показывает после расшифровки отсутствие пиков фуллеритовых фаз в характерной для этих соединений области сдвига КР около 1500, 450 и 250 см-1. Источники информации 1. Патент США 6358375, МПК 01 019/08, 2002. 2. Патент США 6645438, МПК 01 019/08 В 23 009/00 В 23 026/00, 2003 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 10

МПК / Метки

МПК: H05H 1/24, C01B 31/00, B01J 19/08, B82B 3/00

Метки: наноструктур, способ, углеродных, получения

Код ссылки

<a href="https://by.patents.su/10-11283-sposob-polucheniya-uglerodnyh-nanostruktur.html" rel="bookmark" title="База патентов Беларуси">Способ получения углеродных наноструктур</a>

Предыдущий патент: Способ контроля качества химической очистки поверхности полупроводниковой кремниевой пластины в растворе c pH больше 7

Следующий патент: Способ определения угла пеленга источника радиоизлучения

Случайный патент: Способ получения бесхлорных комплексных NPK-удобрений и соляной кислоты