Способ формирования алмазоносного слоя на боковых поверхностях распиловочного диска и устройство для его осуществления

Номер патента: 9045

Опубликовано: 30.04.2007

Авторы: Минченя Владимир Тимофеевич, Леваньшин Андрей Валерьевич, Касьяненко Ирина Арнольдовна, Киселев Михаил Григорьевич

Текст

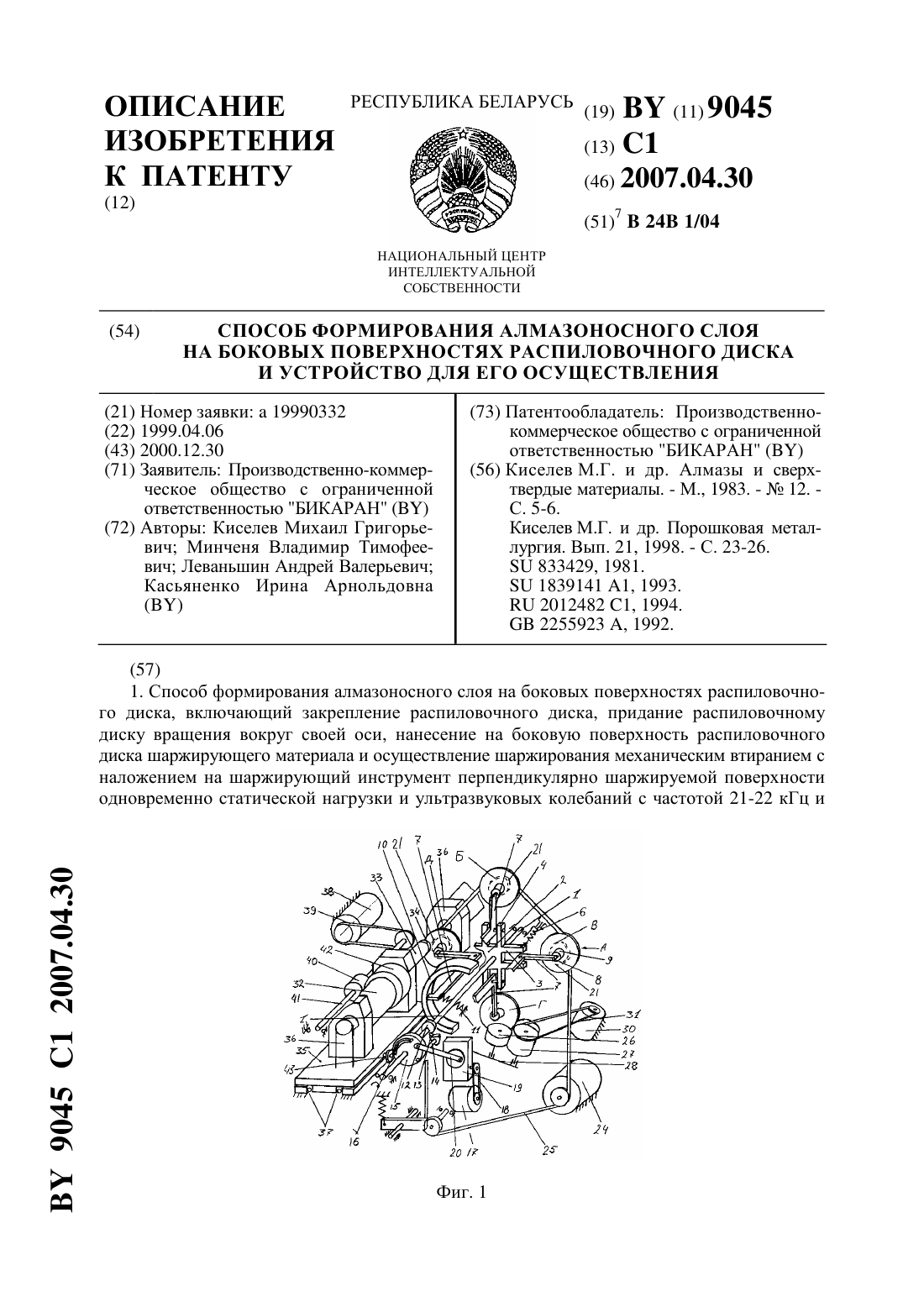

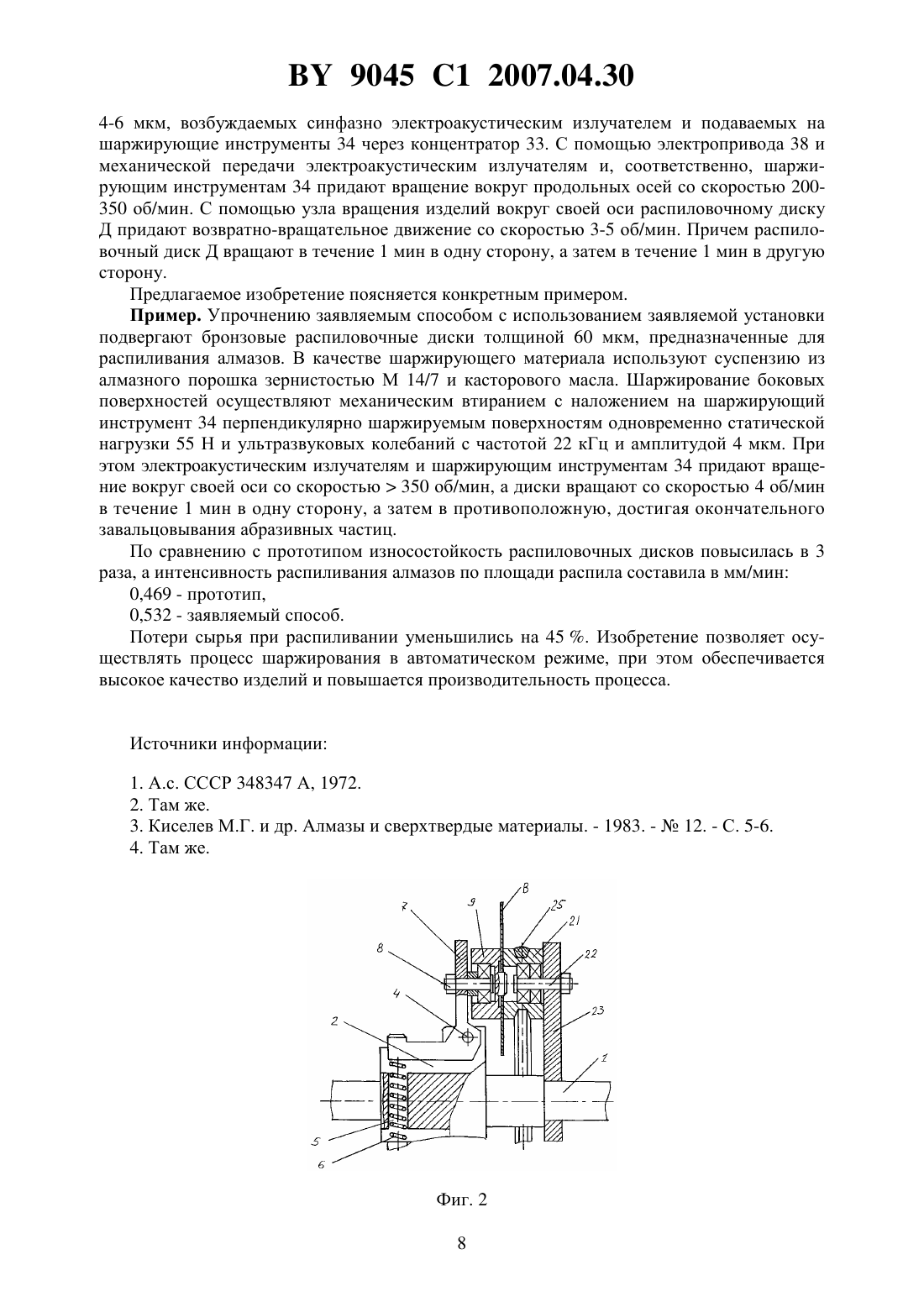

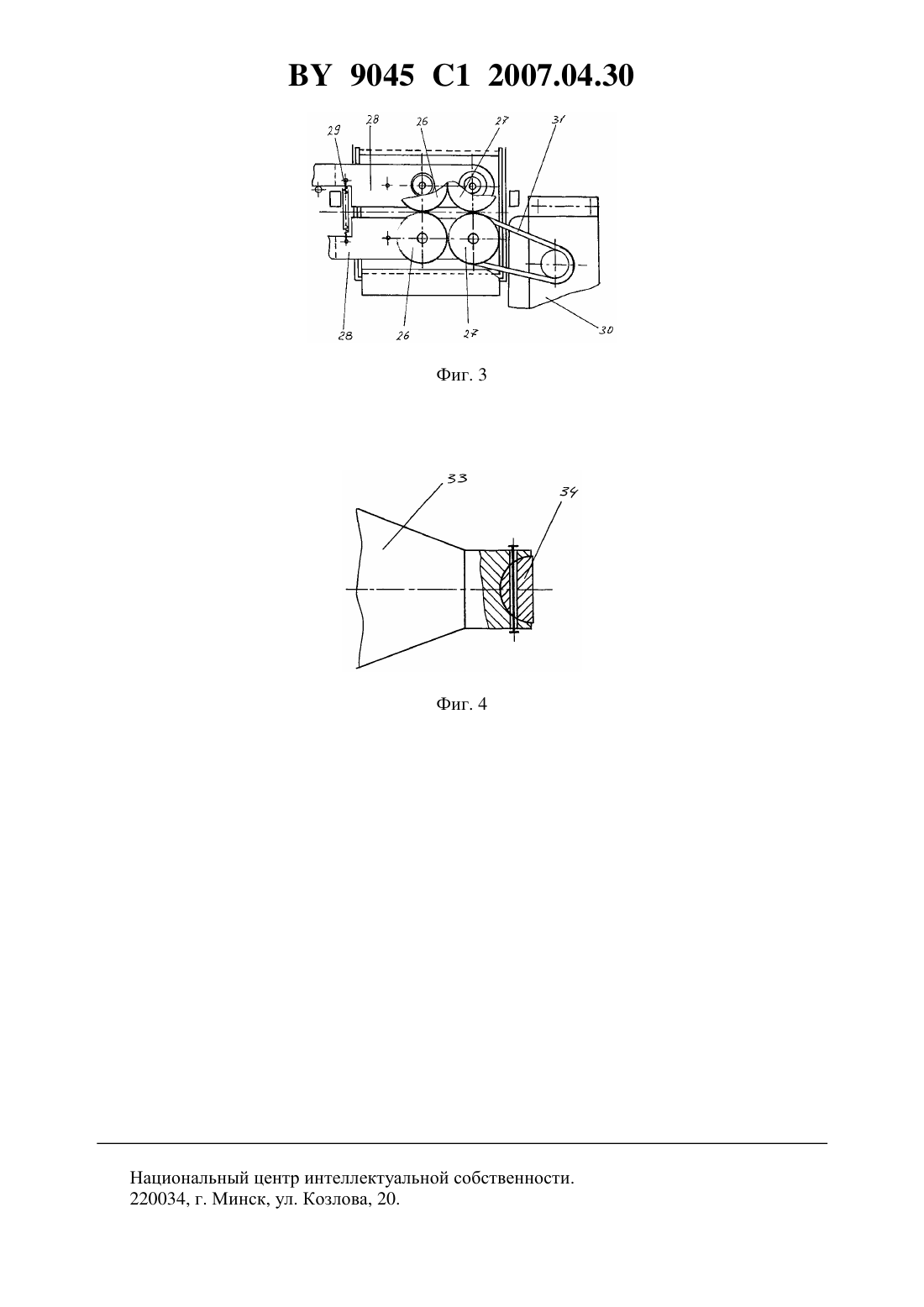

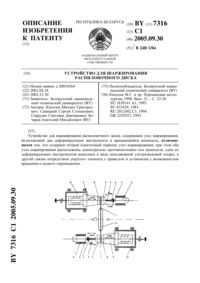

(51)24 1/04 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ФОРМИРОВАНИЯ АЛМАЗОНОСНОГО СЛОЯ НА БОКОВЫХ ПОВЕРХНОСТЯХ РАСПИЛОВОЧНОГО ДИСКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(72) Авторы Киселев Михаил Григорьевич Минченя Владимир Тимофеевич Леваньшин Андрей Валерьевич Касьяненко Ирина Арнольдовна(73) Патентообладатель Производственнокоммерческое общество с ограниченной ответственностью БИКАРАН(57) 1. Способ формирования алмазоносного слоя на боковых поверхностях распиловочного диска, включающий закрепление распиловочного диска, придание распиловочному диску вращения вокруг своей оси, нанесение на боковую поверхность распиловочного диска шаржирующего материала и осуществление шаржирования механическим втиранием с наложением на шаржирующий инструмент перпендикулярно шаржируемой поверхности одновременно статической нагрузки и ультразвуковых колебаний с частотой 21-22 кГц и 9045 1 2007.04.30 амплитудой 4-6 мкм, отличающийся тем, что распиловочному диску придают движение по окружности в плоскости, перпендикулярной его оси вращения, шаржирующий материал наносят на обе боковые поверхности одновременно, после чего шаржированию подвергают обе боковые поверхности одновременно, при этом распиловочному диску придают возвратно-вращательное движение, статическую нагрузку развивают до 40-80 Н, а источникам ультразвука и шаржирующим инструментам придают синхронное вращение вокруг своих продольных осей со скоростью 200-350 об/мин. 2. Способ по п. 1, отличающийся тем, что возвратно-вращательное движение распиловочного диска проводят со скоростью 3-5 об/мин. 3. Способ по п. 1 или 2, отличающийся тем, что возвратно-вращательное движение распиловочного диска проводят по 0,5-1,5 мин в обе стороны. 4. Способ по п. 1, отличающийся тем, что ультразвуковые колебания в источниках ультразвука возбуждают синфазно. 5. Устройство для формирования алмазоносного слоя на боковых поверхностях распиловочного диска, содержащее приспособление для закрепления распиловочного диска,установленное с возможностью вращения вокруг своей оси, узел вращения распиловочного диска вокруг своей оси, ультразвуковой станок, электроакустический излучатель которого установлен перпендикулярно плоскости, перпендикулярной оси вращения приспособления для закрепления распиловочных дисков, на направляющих с возможностью прямолинейных перемещений вдоль своей продольной оси и кинематически связан с приводом с механической передачей, шаржирующий инструмент которого выполнен с плоской рабочей поверхностью и закреплен на торце концентратора электроакустического излучателя, и механизм создания статической нагрузки на шаржирующий инструмент,взаимодействующий с электроакустическим излучателем, отличающееся тем, что содержит узел движения распиловочного диска по окружности в плоскости, перпендикулярной оси вращения приспособления для закрепления распиловочных дисков, содержащий вал,ротор, жестко установленный на валу в его передней части и выполненный в виде креста с четырьмя одинаковыми вилкообразными концами с поперечной осью, один из двух зубцов которых выполнен с поперечной прорезью для взаимодействия с фиксатором положения ротора, четыре фигурных рычага, установленных на поперечных осях вилкообразных концов ротора с возможностью осевых поворотов, приспособления для закрепления распиловочных дисков, установленные посредством осей на переднем конце фигурных рычагов и выполненные в виде центрирующих оправок, неподвижный кольцеобразный кулачок, установленный коаксиально валу в его средней части, внутренняя рабочая поверхность которого взаимодействует с подпружиненными задними концами фигурных рычагов, и механизм вращения вала, расположенный в его задней части и содержащий храповик, храповое колесо которого жестко закреплено на валу, а собачка которого посредством стержня жестко соединена с установленным на валу с возможностью вращения вокруг своей оси диском, на боковой поверхности которого закреплен дугообразный по окружности диска клиновидный кулачок, и кинематически связанный с диском электропривод с механической передачей для возвратно-вращательного движения диска, механизм нанесения на боковые поверхности распиловочного диска шаржирующего материала, содержащий две пары роликов, каждая из которых состоит из прижимного ролика и приводного ролика, фрикционно связанных между собой и установленных с возможностью вращения на своих рычагах, которые кинематически связаны между собой,при этом приводные ролики фрикционно связаны между собой, один из которых кинематически связан с электроприводом с механической передачей, второй ультразвуковой станок, установленный таким образом, что электроакустические излучатели обоих станков расположены соосно и установлены на своих каретках посредством опор навстречу друг другу с возможностью вращения вокруг своих продольных осей и кинематически связаны с общим электроприводом с механической передачей, а каретки установлены на направ 2 9045 1 2007.04.30 ляющих и связаны между собой общей механической передачей, обеспечивая одновременное перемещение кареток в противоположные стороны, при этом одна из кареток кинематически связана с одним из рычагов механизма нанесения шаржирующего материала,а на боковой поверхности задней каретки установлен ролик, взаимодействующий с кулачком, расположенным на боковой поверхности диска механизма вращения вала, а узел для вращения распиловочного диска вокруг своей оси содержит четыре упорных ролика, установленных с возможностью вращения на осях, которые одним концом жестко закреплены на опорном диске, обеспечивая в местах остановки ротора соосность с осями центрирующих оправок и взаимодействие упорных роликов с боковой поверхностью распиловочного диска, закрепленного на центрирующих оправках, при этом опорный диск жестко закреплен на валу перед ротором, попеременно три из четырех упорных ролика связаны между собой и электроприводом гибкой связью, а четвертый - с механизмом нанесения шаржирующего материала. 6. Устройство по п. 5, отличающееся тем, что механическая передача электропривода вращения вала выполнена в виде кинематической цепи, содержащей приводной ремень,редуктор и кривошип. 7. Устройство по п. 5, отличающееся тем, что электроакустические излучатели установлены на каретках посредством шарикоподшипниковых опор. 8. Устройство по п. 5, отличающееся тем, что механическая передача электропривода вращения электроакустических излучателей выполнена в виде кинематической цепи, состоящей из приводного ремня, связанного с двумя жестко установленными на общей оси цилиндрическими зубчатыми колесами, взаимодействующими с цилиндрическими зубчатыми колесами, жестко и коаксиально установленными на корпусах электроакустических излучателей. 9. Устройство по п. 5, отличающееся тем, что гибкая связь электропривода вращения упорных роликов выполнена в виде ременной передачи. 10. Устройство по п. 5, отличающееся тем, что механическая передача электропривода механизма нанесения шаржирующего материала на боковые поверхности распиловочного диска выполнена в виде приводного ремня. Изобретение относится к машиностроению, в частности к станкостроению, и может найти применение при изготовлении абразивных инструментов, например распиловочных дисков. Известен способ формирования шаржирующего слоя, включающий закрепление изделия одной его боковой поверхностью, придание изделию вращения вокруг своей оси, нанесение на открытую боковую поверхность абразивной пасты с одновременным осуществлением шаржирования механическим втиранием. Затем изделие переворачивается, закрепляется упрочненной боковой поверхностью, и обработке подвергается вторая боковая поверхность изделия 1. Известно устройство для осуществления данного способа, содержащее выполненный в виде ролика шаржирующий инструмент, второй ролик меньшего диаметра, соприкасающийся с шаржирующим роликом и кинематически связанный с ним, и механизм подачи шаржирующего материала на второй ролик 2. Однако известное устройство обладает недостатками, которые обусловлены тем, что невозможно проводить обработку обеих боковых поверхностей одновременно из-за закрепления изделия всей боковой поверхностью, невозможно проводить обработку изделий в беспрерывном и, соответственно, автоматизированном режимах. Известен также способ шаржирования поверхностей, включающий закрепление изделия одной его боковой поверхностью, придание изделию вращения вокруг своей оси, нанесение на открытую боковую поверхность изделия шаржирующего материала и 3 9045 1 2007.04.30 осуществление шаржирования механическим втиранием с наложением на шаржирующий инструмент перпендикулярно шаржируемой поверхности одновременно статической нагрузки, равной 20 Н, и ультразвуковых колебаний с частотой 21,9 Гц и амплитудой 4-6 мкм. При этом изделию придается вращение со скоростью 2 об/мин., шаржирующему инструменту придается прямолинейное перемещение от периферии шаржируемой поверхности к центру, а шаржирование осуществляется в течение 1 мин. Затем изделие закрепляется обработанной боковой поверхностью и обработке подвергается вторая боковая поверхность изделия 3. Известна также установка для осуществления данного способа, содержащая устройство для закрепления и вращения изделия вокруг своей оси, состоящее из стола, установленного вертикально с возможностью вращения вокруг своей вертикальной оси и кинематически связанного с электроприводом с механической передачей, ультразвуковой станок,электроакустический излучатель которого установлен перпендикулярно поверхности стола на вертикальных направляющих с возможностью прямолинейных перемещений вокруг своей продольной оси и вдоль поверхности стола в радиальном направлении и кинематически связан с ручным приводом с механической передачей, шаржирующий инструмент, выполненный с плоской рабочей поверхностью и закрепленный на торце концентратора электроакустического излучателя, и механизм создания статической нагрузки на шаржирующий инструмент, взаимодействующий с электроакустическим излучателем 4. Недостатком описанных способа и устройства являются сравнительно низкая производительность, обусловленная невозможностью проводить обработку обеих боковых поверхностей одновременно из-за закрепления изделия всей боковой поверхностью, а также невозможностью автоматизации операций установки и съема диска на рабочем столе и проведения обработки изделий в беспрерывном и, соответственно, автоматизированном режимах. К недостаткам следует отнести и низкое качество шаржирования вследствие того, что при шаржировании второй стороны изделия часть абразивных зерен, недостаточно закрепившихся на его поверхности, выбивается, при этом выбившиеся зерна шаржирует рабочий стол, что требует периодической его очистки, удаления абразивных зерен, что снижает производительность процесса. Задачей, на решение которой направлено настоящее изобретение, является создание технологических и конструктивных условий для проведения шаржирования изделий одновременно с двух сторон и обеспечение проведения процесса в автоматическом режиме. Поставленная задача решена тем, что в известном способе формирования алмазоносного слоя на боковых поверхностях распиловочного диска, включающем закрепление распиловочного диска, придание распиловочному диску вращения вокруг своей оси,нанесение на боковую поверхность распиловочного диска шаржирующего материала и осуществление шаржирования механическим втиранием с наложением на шаржирующий инструмент перпендикулярно шаржируемой поверхности одновременно статической нагрузки и ультразвуковых колебаний с частотой 21-22 кГц и амплитудой 4-6 мкм, распиловочному диску придают движение по окружности в плоскости, перпендикулярной его оси вращения, шаржирующий материал наносят на обе боковые поверхности одновременно,после чего шаржированию подвергают обе боковые поверхности одновременно, при этом распиловочному диску придают возвратно-вращательное движение, статическую нагрузку развивают до 40-80 Н, а источникам ультразвука и шаржирующим инструментам придают синхронное вращение вокруг своих продольных осей со скоростью 200-350 об/мин. При этом возвратно-вращательное движение распиловочного диска могут проводить со скоростью 3-5 об/мин, возвратно-вращательное движение распиловочного диска могут проводить в течение по 0,5-1,5 мин в обе стороны, ультразвуковые колебания в источниках ультразвука могут возбуждать синфазно. Поставленная задача решена также тем, что известное устройство для формирования алмазоносного слоя на боковых поверхностях распиловочного диска, содержащее приспо 4 9045 1 2007.04.30 собление для закрепления распиловочного диска, установленное с возможностью вращения вокруг своей оси, узел вращения распиловочного диска вокруг своей оси, ультразвуковой станок, электроакустический излучатель которого установлен перпендикулярно плоскости, перпендикулярной оси вращения приспособления для закрепления распиловочных дисков на направляющих с возможностью прямолинейных перемещений вдоль своей продольной оси и кинематически связан с приводом с механической передачей,шаржирующий инструмент которого выполнен с плоской рабочей поверхностью и закреплен на торце концентратора электроакустического излучателя, и механизм создания статической нагрузки на шаржирующий инструмент, взаимодействующий с электроакустическим излучателем, содержит узел движения распиловочного диска по окружности в плоскости,перпендикулярной оси вращения приспособления для закрепления распиловочных дисков,содержащий вал, ротор, жестко установленный на валу в его передней части и выполненный в виде креста с четырьмя одинаковыми вилкообразными концами с поперечной осью,один из двух зубцов которых выполнен с поперечной прорезью для взаимодействия с фиксатором положения ротора, четыре фигурных рычага, установленных на поперечных осях вилкообразных концов ротора с возможностью осевых поворотов, приспособления для закрепления распиловочных дисков, установленные посредством осей на переднем конце фигурных рычагов и выполненные в виде центрирующих оправок, неподвижный кольцеобразный кулачок, установленный коаксиально валу в его средней части, внутренняя рабочая поверхность которого взаимодействует с подпружиненными задними концами фигурных рычагов, и механизм вращения вала, расположенный в его задней части и содержащий храповик, храповое колесо которого жестко закреплено на валу, а собачка которого посредством стержня жестко соединена с установленным на валу с возможностью вращения вокруг своей оси диском, на боковой поверхности которого закреплен дугообразный по окружности диска клиновидный кулачок, и кинематически связанный с диском электропривод с механической передачей для возвратно-вращательного движения диска, механизм нанесения на боковые поверхности распиловочного диска шаржирующего материала, содержащий две пары роликов, каждая из которых состоит из прижимного ролика и приводного ролика, фрикционно связанных между собой и установленных с возможностью вращения на своих рычагах, которые кинематически связаны между собой,при этом приводные ролики фрикционно связаны между собой, один из которых кинематически связан с электроприводом с механической передачей, второй ультразвуковой станок, установленный таким образом, что электроакустические излучатели обоих станков расположены соосно и установлены на своих каретках посредством опор навстречу друг другу с возможностью вращения вокруг своих продольных осей и кинематически связаны с общим электроприводом с механической передачей, а каретки установлены на направляющих и связаны между собой общей механической передачей, обеспечивая одновременное перемещение кареток в противоположные стороны, при этом одна из кареток кинематически связана с одним из рычагов механизма нанесения шаржирующего материала, а на боковой поверхности задней каретки установлен ролик, взаимодействующий с кулачком,расположенным на боковой поверхности диска механизма вращения вала, а узел для вращения распиловочного диска вокруг своей оси содержит четыре упорных ролика, установленных с возможностью вращения на осях, которые одним концом жестко закреплены на опорном диске, обеспечивая в местах остановки ротора соосность с осями центрирующих оправок и взаимодействие упорных роликов с боковой поверхностью распиловочного диска, закрепленного на центрирующих оправках, при этом опорный диск жестко закреплен на валу перед ротором, попеременно три из четырех упорных ролика связаны между собой и электроприводом гибкой связью, а четвертый - с механизмом нанесения шаржирующего материала. При этом механическая передача электропривода вращения вала может быть выполнена в виде кинематической цепи, содержащей приводной ремень, редуктор и кривошип, электроакустические излучатели могут быть установлены на каретках 5 9045 1 2007.04.30 посредством шарикоподшипниковых опор, механическая передача электропривода вращения электроакустических излучателей может быть выполнена в виде кинематической цепи, состоящей из приводного ремня, связанного с двумя жестко установленными на общей оси цилиндрическими зубчатыми колесами, взаимодействующими с цилиндрическими зубчатыми колесами, жестко и коаксиально установленными на корпусах электроакустических излучателей, гибкая связь электропривода вращения упорных роликов может быть выполнена в виде ременной передачи, а механическая передача электропривода механизма нанесения шаржирующего материала на боковые поверхности распиловочного диска может быть выполнена в виде приводного ремня. Устройство для формирования алмазоносного слоя на боковых поверхностях распиловочного диска поясняется чертежами на фиг. 1-4. На фиг. 1 представлена кинематическая схема устройства на фиг. 2 - вид А на фиг. 1 на фиг. 3 - механизм нанесения шаржирующего материала на боковые поверхности распиловочного диска, вид сверху на фиг. 4 - концентратор электроакустического излучателя и шаржирующий инструмент. Устройство содержит узел движения распиловочных дисков по окружности в плоскости, перпендикулярной оси вращения распиловочного диска, узел вращения распиловочных дисков вокруг своей оси, механизм нанесения шаржирующего материала на боковые поверхности распиловочных дисков, два ультразвуковых станка для обработки боковых поверхностей распиловочных дисков и механизм создания статической нагрузки на шаржирующие инструменты этих станков (на чертежах не показано). Узел движения распиловочного диска по окружности в плоскости, перпендикулярной оси его вращения, содержит вал 1, ротор 2, жестко установленный на валу 1 в его передней части и выполненный в виде креста с четырьмя одинаковыми вилкообразными концами 3 с поперечной осью 4, один из двух зубцов которых выполнен с поперечной прорезью 5 для взаимодействия с фиксатором 6 положения ротора 2, четыре фигурных рычага 7, установленных на поперечных осях 4 вилкообразных концов 3 ротора 2 с возможностью осевых поворотов, приспособления для закрепления распиловочных дисков Б,В, Г, Д, установленные посредством оси 8 на переднем конце фигурных рычагов 7 и выполненные в виде центрирующих оправок 9, неподвижный кольцеобразный кулачок 10,установленный коаксиально валу 1 в его средней части, внутренняя рабочая поверхность которого взаимодействует с задними частями фигурных рычагов 7, подпружиненных пружиной 11. Узел движения распиловочных дисков по окружности содержит также механизм вращения вала, расположенный в его задней части, содержащий храповик, храповое колесо 12 которого жестко закреплено на валу 1 и собачка 13 которого посредством стержня 14 жестко соединена с установленным на валу 1 с возможностью вращения вокруг своей оси диском 15, на боковой поверхности которого закреплен дугообразный по окружности диска 15 клиновидный кулачок 16. Диск 15 кинематически связан с электроприводом 17 с механической передачей, состоящей из приводного ремня 18, редуктора 19 и кривошипа 20 и обеспечивающий возвратно-вращательное движение диска 15. Узел вращения распиловочного диска вокруг своей оси содержит четыре упорных ролика 21, установленных с возможностью вращения на осях 22, которые одним концом жестко закреплены на опорном диске 23 таким образом, чтобы обеспечить в местах остановки ротора 2 соосность с осями 8 центрирующих оправок 9 и взаимодействие упорных роликов 21 с боковой поверхностью в области осевого отверстия распиловочных дисков Б,В, Д, закрепленных на центрирующих оправках 9, при этом опорный диск 23 жестко закреплен на валу 1 перед ротором 2, а упорные ролики 21 связаны между собой и электроприводом 24 приводным ремнем 25. Механизм нанесения шаржирующего материала содержит две пары роликов, каждая из которых состоит из прижимного ролика 26 и приводного ролика 27, фрикционно связанных между собой и установленных с возможностью вращения на рычагах 28, которые 6 9045 1 2007.04.30 кинематически связаны между собой с помощью пружины 29. Приводные ролики 27 фрикционно связаны между собой, а один из них кинематически связан с электроприводом 30 и приводным ремнем 31. Ультразвуковые станки для обработки изделий содержат электроакустический излучатель (на чертеже не показан), размещенный в корпусе 32, с концентратором 33, на торцевой части которого жестко закреплен шаржирующий инструмент 34, каретку 35, на которой посредством шарикоподшипниковых опор 36 установлен электроакустический излучатель и которая установлена на шариковых направляющих 37. Ультразвуковые станки установлены таким образом, что их электроакустические излучатели расположены соосно и навстречу друг другу с возможностью вращения вместе с корпусами 32 вокруг своих продольных осей и кинематически связаны с общим электроприводом 38 с механической передачей, содержащей приводной ремень 39, кинематически связанный с двумя цилиндрическими зубчатыми колесами 40, жестко установленными на общей оси 41 и взаимодействующими с цилиндрическими зубчатыми колесами 42, жестко и коаксиально установленными на корпусах 32 электроакустических излучателей. Каретки 35 связаны между собой механической передачей, выполненной в виде передачи с двумя гибкими связями (не показана на чертежах), и жестко соединены с разными каретками 34 для обеспечения перемещения кареток 35 одновременно в противоположные стороны. Одна из кареток 35 кинематически связана с одним из рычагов 28 шаржирующего инструмента. На боковой поверхности задней каретки 35 установлен ролик 43, взаимодействующий с кулачком 16, закрепленном на диске 15 механизма вращения ротора 2. Изобретение осуществляют следующим образом. В исходном состоянии кулачок 16 взаимодействует с роликом 43, закрепленным на задней каретке 35. Каретки 35 разведены, а вместе с ними разведены электроакустические излучатели, установленные на каретках 35, прижимные ролики 26 и приводные ролики 27,установленные на рычагах 28, один из которых кинематически связан с одной из кареток 35. Один из фигурных рычагов 7 задним концом взаимодействует с рабочей поверхностью кольцеобразного кулачка 10, благодаря чему центрирующая оправка 9, расположенная на переднем конце рычага 7, разъединена с упорным роликом 21, что позволяет осуществить закрепление на ней изделия. Электропривод 17 с механической передачей, содержащий приводной ремень 18, редуктор 19 и кривошип 20 обеспечивает возвратно-вращательное движение диску 15 вокруг своей оси на валу 1, храповик, содержащий храповое колесо 12,жестко установленное на валу 1, и собачку 13, жестко связанную с диском 15, обеспечивает вращение вала 1 и ротора 2 в одну сторону. Кулачок 16, расположенный на боковой поверхности диска 15 и взаимодействующий с роликом 43, закрепленными на боковой поверхности задней каретки 35, обеспечивает схождение и расхождение кареток 35, а вместе с ними и электроакустических излучателей с концентраторами 33 и шаржирующими инструментами 34. Распиловочный диск Б находится в исходном положении. Распиловочный диск В находится в положении, позволяющем контролировать некоторые параметры способа, например точность центрирования изделия и др. Распиловочный диск Г вышел из взаимодействия с приводным ремнем для вращения изделий вокруг своей оси и взаимодействует с механизмом нанесения шаржирующего материала на боковые поверхности изделий. Распиловочный диск Г приводится во вращение прижимными роликами 26, которые фрикционно связаны с приводными роликами 27, которые фрикционно связаны между собой, а один из них кинематически связан с электроприводом 30 с приводным ремнем 31. Прижимные ролики 26, вращая распиловочный диск Г, одновременно наносят на обе боковые поверхности шаржирующий материал, например алмазную пасту. Распиловочный диск Д с нанесенным на его боковые поверхности шаржирующим материалом находится между ультразвуковыми станками и подвергается шаржированию механическим втиранием с наложением на шаржирующие инструменты одновременно статической нагрузки 40-80 Н и ультразвуковых колебаний с частотой 21-22 кГц и амплитудой 7 9045 1 2007.04.30 4-6 мкм, возбуждаемых синфазно электроакустическим излучателем и подаваемых на шаржирующие инструменты 34 через концентратор 33. С помощью электропривода 38 и механической передачи электроакустическим излучателям и, соответственно, шаржирующим инструментам 34 придают вращение вокруг продольных осей со скоростью 200350 об/мин. С помощью узла вращения изделий вокруг своей оси распиловочному диску Д придают возвратно-вращательное движение со скоростью 3-5 об/мин. Причем распиловочный диск Д вращают в течение 1 мин в одну сторону, а затем в течение 1 мин в другую сторону. Предлагаемое изобретение поясняется конкретным примером. Пример. Упрочнению заявляемым способом с использованием заявляемой установки подвергают бронзовые распиловочные диски толщиной 60 мкм, предназначенные для распиливания алмазов. В качестве шаржирующего материала используют суспензию из алмазного порошка зернистостью М 14/7 и касторового масла. Шаржирование боковых поверхностей осуществляют механическим втиранием с наложением на шаржирующий инструмент 34 перпендикулярно шаржируемым поверхностям одновременно статической нагрузки 55 Н и ультразвуковых колебаний с частотой 22 кГц и амплитудой 4 мкм. При этом электроакустическим излучателям и шаржирующим инструментам 34 придают вращение вокруг своей оси со скоростью 350 об/мин, а диски вращают со скоростью 4 об/мин в течение 1 мин в одну сторону, а затем в противоположную, достигая окончательного завальцовывания абразивных частиц. По сравнению с прототипом износостойкость распиловочных дисков повысилась в 3 раза, а интенсивность распиливания алмазов по площади распила составила в мм/мин 0,469 - прототип,0,532 - заявляемый способ. Потери сырья при распиливании уменьшились на 45 . Изобретение позволяет осуществлять процесс шаржирования в автоматическом режиме, при этом обеспечивается высокое качество изделий и повышается производительность процесса. Источники информации 1. А.с. СССР 348347 А, 1972. 2. Там же. 3. Киселев М.Г. и др. Алмазы и сверхтвердые материалы. - 1983. -12. - С. 5-6. 4. Там же. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 9

МПК / Метки

МПК: B24B 1/04

Метки: алмазоносного, боковых, осуществления, распиловочного, слоя, устройство, способ, диска, поверхностях, формирования

Код ссылки

<a href="https://by.patents.su/9-9045-sposob-formirovaniya-almazonosnogo-sloya-na-bokovyh-poverhnostyah-raspilovochnogo-diska-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ формирования алмазоносного слоя на боковых поверхностях распиловочного диска и устройство для его осуществления</a>

Предыдущий патент: Электростатический флюксметр

Следующий патент: Композиция для снижения глазной гипертензии и ее применение для приготовления офтальмической композиции

Случайный патент: Устройство для сбора колорадских жуков и их личинок