Способ получения влагостойкого хлористого калия с улучшенными реологическими свойствами

Номер патента: 12543

Опубликовано: 30.10.2009

Авторы: Ганчар Наталья Васильевна, Кириенко Валерий Михайлович, Букша Юрий Владимирович, Андреева Нина Кимовна, Пастухов Алексей Владимирович, Варава Мария Михайловна, Любущенко Александр Дмитриевич, ШТАЙДА Анна Романовна, Себалло Валерий Анатольевич

Текст

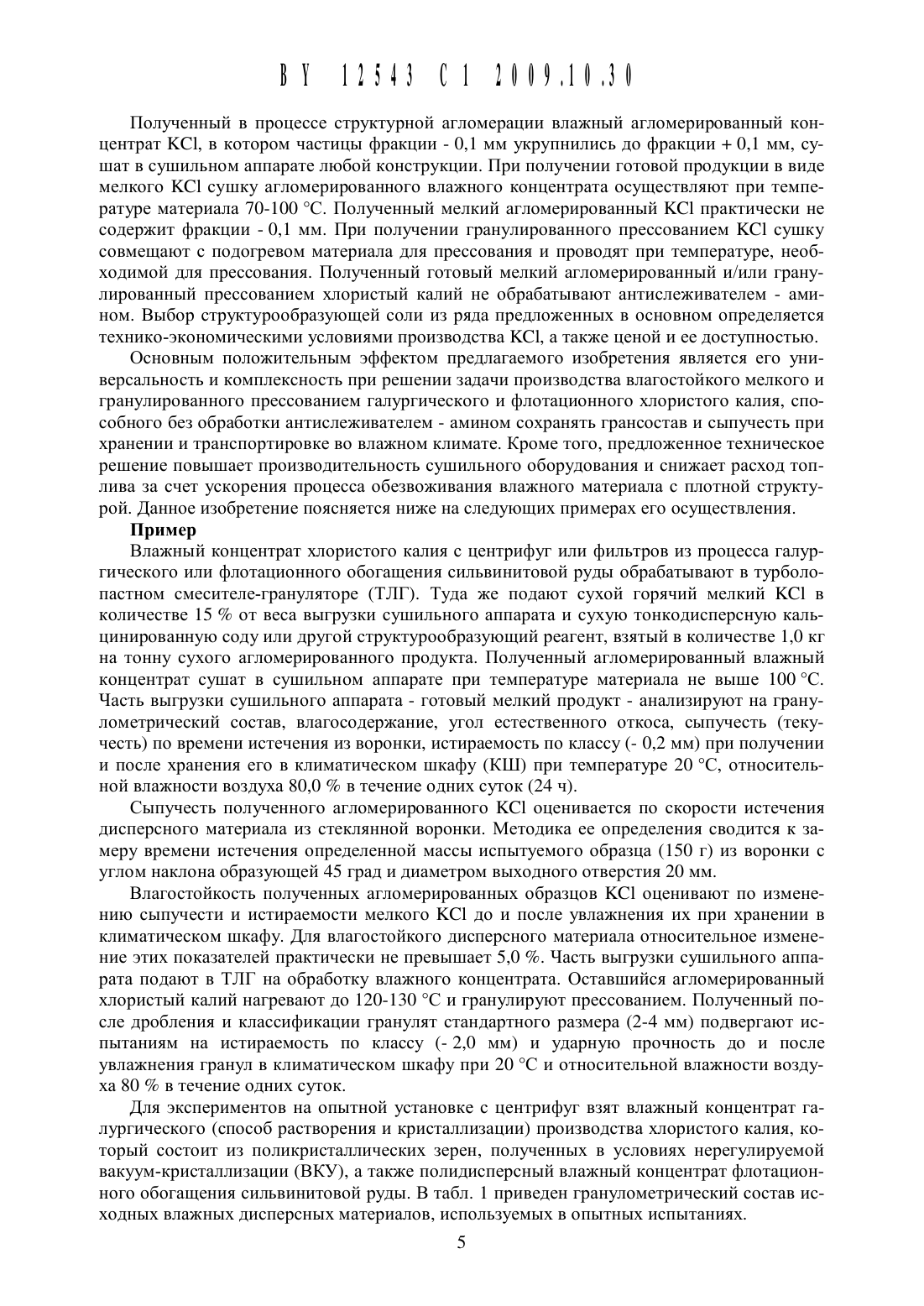

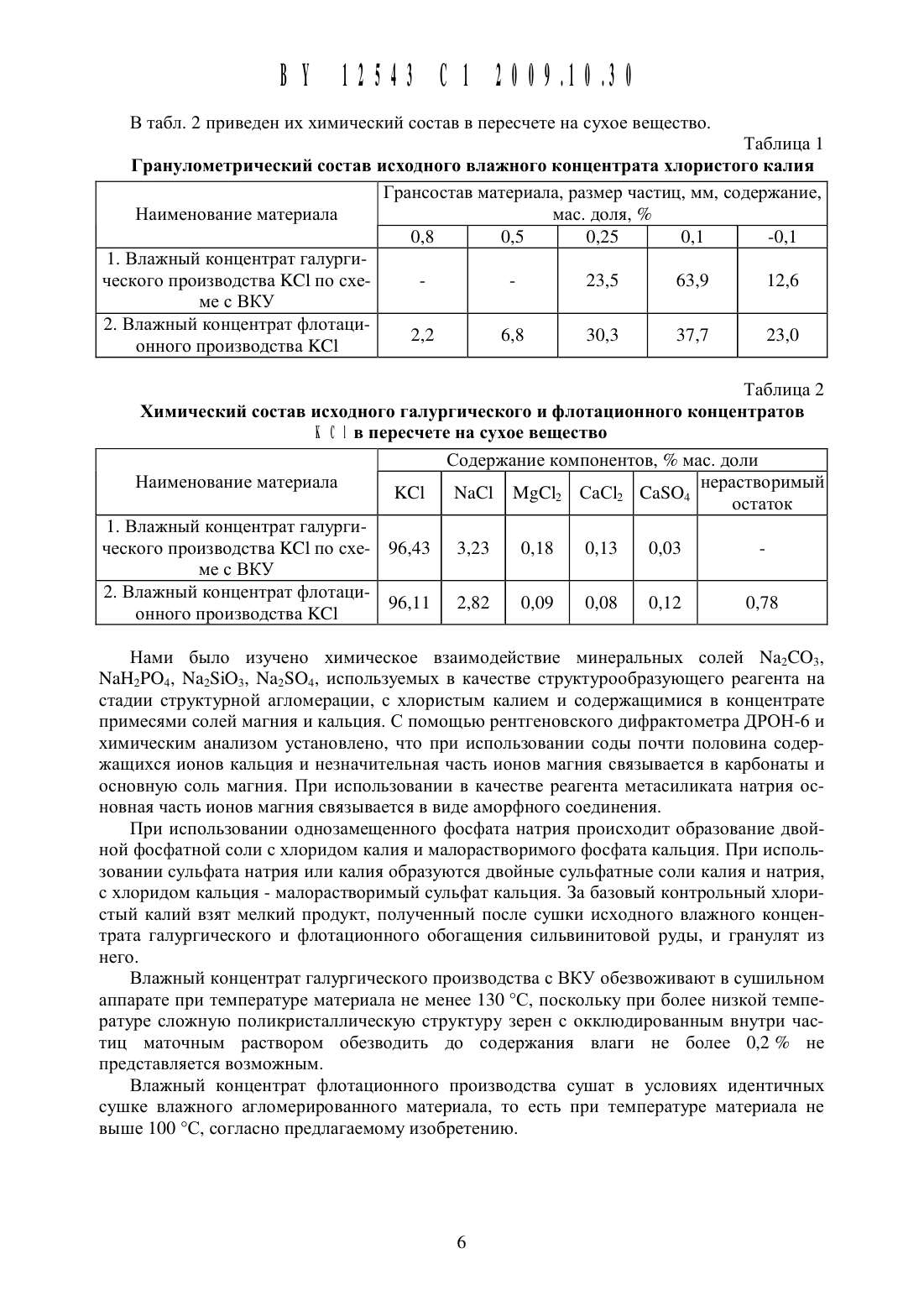

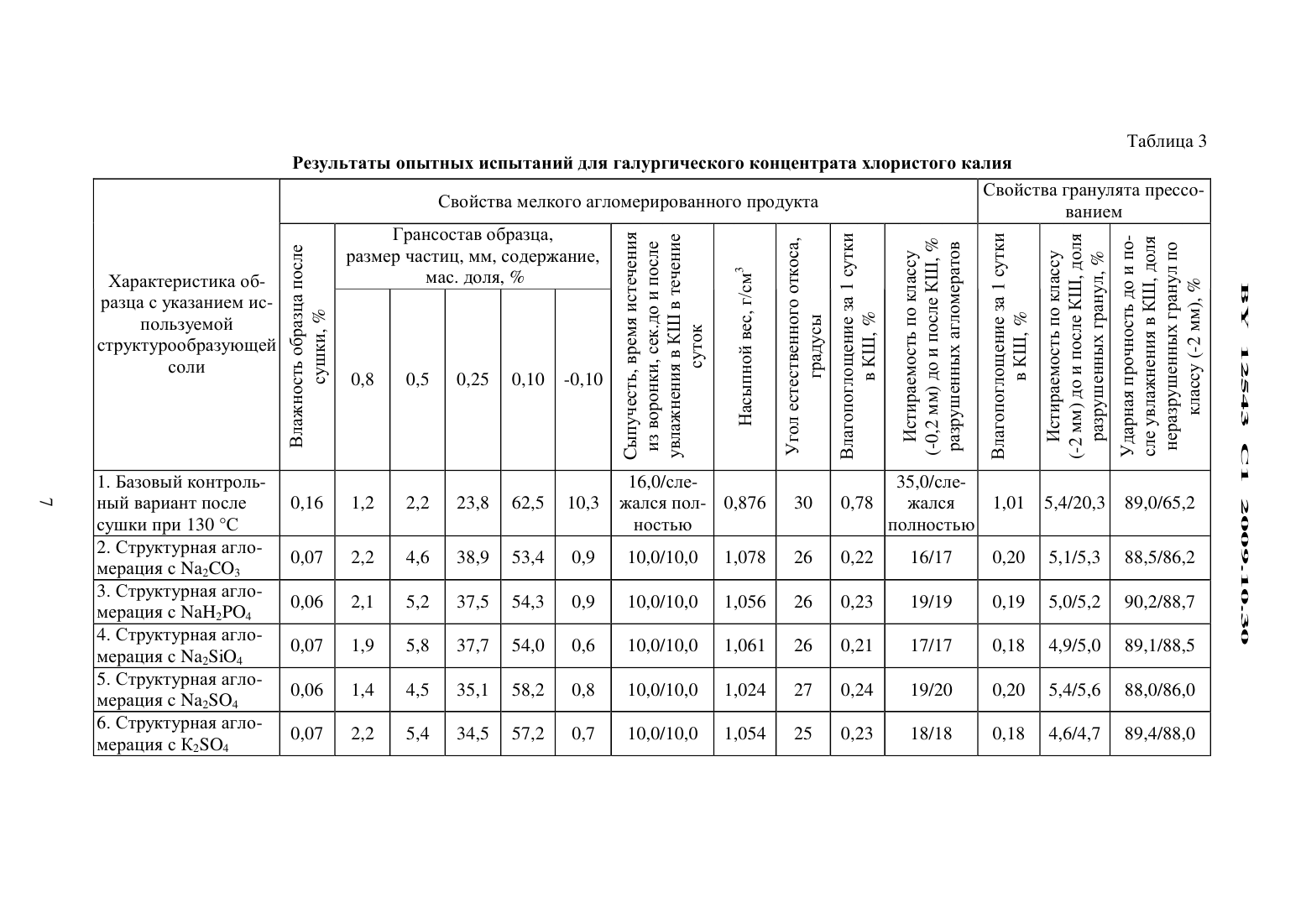

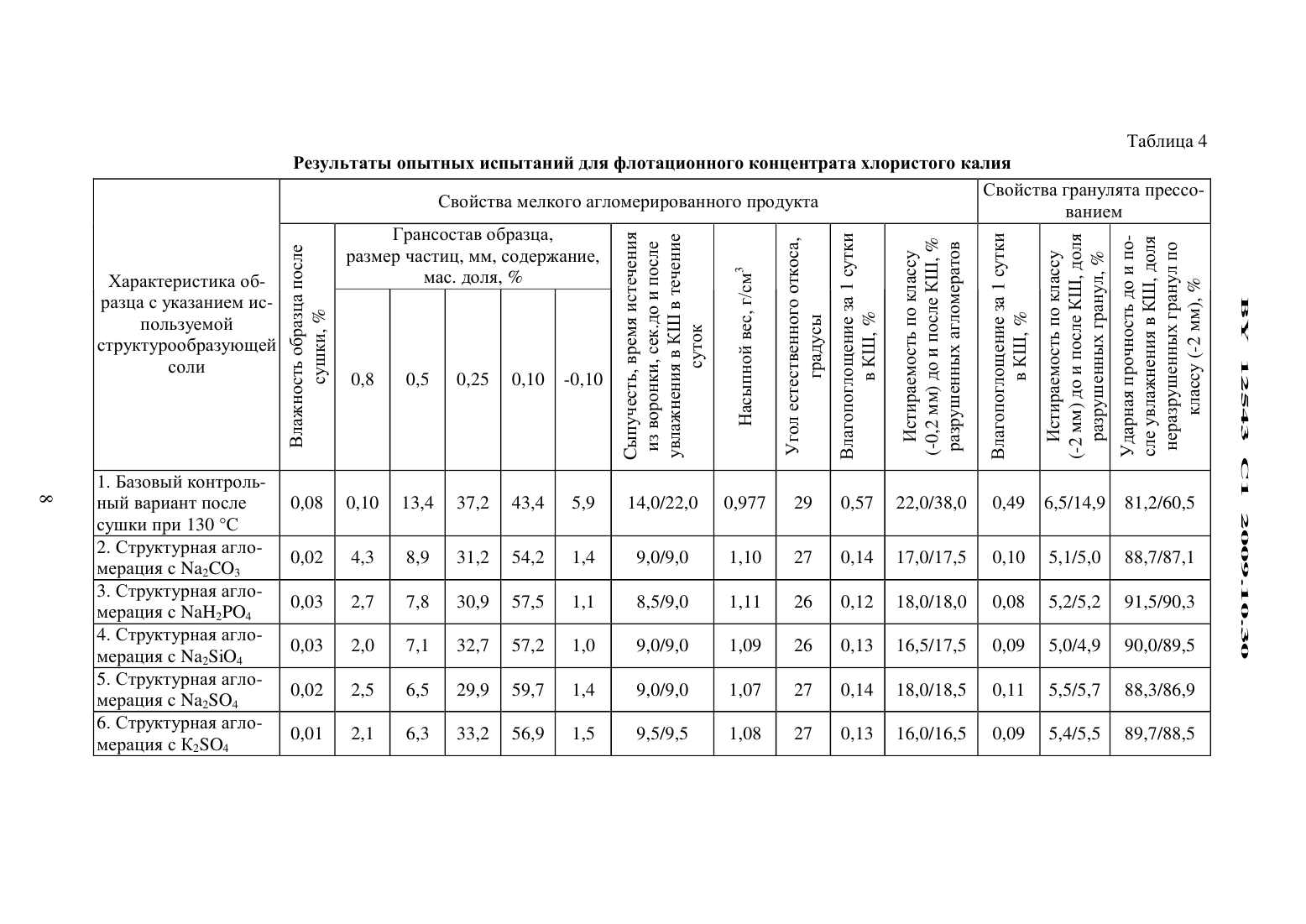

слеживаясь, И гранулометрический состав, не разрушаясь под воздействием влаги и температуры окружающей среды при хранении и транспортировке.Известно использование различных Минеральных солей в процессе получения гранулированного прессованием флотационного КС 1 для повышения устойчивости гранулята К разрушению при хранении и транспортировке во влажном климате Патент РФ 2083536 / Сквирский Л.Я., Козел З.Л. и др. Способ получения гранулированного хлористого калия // Бюл. изобретений. - 1995. - Не 19 / З.Л. Козел, М.Д. Рогозин, Н.А. Гойко, С.Н. Алиферова. Физико-механические свойства гранулированного хлористого калия Сб. научн. трудов ЗАО ВНИИ Галургии / Под ред. Ю.В. Букши Актуальные вопросы добычи и переработки природных солей. - СПб. НИИЗК СПб ГУ, 2006. - 181-191 с.. В качестве минеральных солей предложено использовать кальцинированную соду (Ыа 2 СО 3),однозамещенный фосфат аммония (аммофос - ЫН 4 Н 2 РО 4) и метасиликат натрия (Ыа 251 О 3). Минеральную соль, взятую в количестве 0,5-2,0 кг на тонну гранулята, подают в процесс получения гранул перед сушкой влажного флотоконцентрата.Недостатком данного способа является то, что, несмотря на использование минеральной соли, подаваемой перед сушкой во влажный флотоконцентрат КС 1, а также и на стадию облагораживания гранулята стандартной фракции (-4 2 мм), не удается получить влагостойкую готовую продукцию без дополнительной обработки гранулята КС 1 антислеживателем - амином при расходе 120 г на тонну. Согласно представленным в этих работах данным, невозможно обеспечить получение влагостойкого гранулята КС 1 только за счет связующего эффекта химического взаимодействия минеральной соли с флотоконцентратом КС 1. Указанное химическое взаимодействие обусловливает существенное снижение гигроскопичности гранулята, но не приводит к необходимому уплотнению дисперсного материала в процессе прессования.Известен способ получения агломерированного КС 1 Патент РФ 2213078, 29.08.2001 27.09.2003, ОАО Сильвинит / Ю.В. Букша и др., С 0113 3/04 В, С 0513 1/02. Способ получения агломерированного хлористого калия / Ю.И. Гержберг, П.А. Дерябин. Агломерация как способ улучшения физико-механических свойств хлорида калия Сб. научн. трудов ОАО ВНИИ Галургии. Актуальные вопросы добычи и переработки природных солей,т. 2 Переработка природных солей / Под ред. Ю.В. Букши. - СПб. Информационноиздательское агентство ЛИК, 2001. - С. 70-75. Способ получения агломерированного хлористого калия из мелкодисперсного хлористого калия фракции (- 0,25 мм) включает введение во влажный концентрат реагента, способствующего агломерации, смешивание шихты и ее сушку в сушильном аппарате, отличается тем, что в качестве влажного концентрата используют хлористый калий, образующийся при переработке сильвинитовой руды, во влажный концентрат вводят циклонную пыль, уловленную на стадии сухой очистки дымовых газов сушильного аппарата, перед сушкой шихту пропускают через турболопастной смеситель-гранулятор для гомогенизации шихты по грансоставу, влажности,механоактивации частичек хлористого калия с получением гранул, последние подают в виброформователь для уплотнения и окатывания. В качестве агломерирующего реагента вводят неорганические вещества, вступающие в реакцию с хлористым калием с образованием двойных солей, обладающих меньшей гигроскопичностью, чем хлористый калий.Недостатки данного патента. К сожалению, в патенте конкретно не указан гранулометрический состав готовой продукции и не даны показатели ее механических свойств. К механическим свойствам дисперсной продукции относится сыпучесть, угол откоса, истираемость, пылимость. Гигроскопичность является физико-химической характеристикой,тем более что в патенте приводится только влагопоглощение. Как известно Кувшинников И.М. Минеральные удобрения и соли Свойства и способы их улучшения. - М. Химия, 1987. - С. 97, 164, оценка гигроскопичности удобрений методом Пестова по скорости влагопоглощения позволяет получить лишь качественную, приближенную характеристику образцов. В свою очередь, слеживаемость дисперсного водорастворимого материала не является функцией гигроскопичности или наоборот. Также известен факттам же, с. 168, что образование ДВОЙНЫХ солей или твердых растворов на поверхности зерен дисперсного материала приводит К резкому снижению его гигроскопичности. Согласно данным работы Актуальные вопросы добычи и переработки природных солей Сб. научн. трудов ЗАО ВНИИ Галургии / Под ред. Ю.В. Букщи. - СПб. НИИЗК СПб ГУ,2006. - 192 с., влагостойкость гранул КС 1 является основным критерием сохранности их потребительских свойств. Под влагостойкостью понимают способность водорастворимого дисперсного материала сохранять показатели механических свойств после увлажнения материала, а вовсе не его влагопоглощение. То есть по приведенным в патенте значениям влагопоглощения полученного агломерированного продукта судить о его влагостойкости нельзя. Кроме того, в патенте отмечается, что в процессе су 1 Цки агломерированного продукта происходит кристаллизация пропитывающего раствора между частицами. Такое утверждение свидетельствует о том, что агломерацию в турболопастном смесителе проводят по капиллярному механизму, который обеспечивается влажностью агломерируемого материала более 5 . Согласно описанию этого патента, в качестве исходного материала используется только мелкодисперсный влажный концентрат фракции (- 0,25 мм), который получают, например, в результате гидроклассификации общего продукта флотации. Прочность гранул, получаемых в таком процессе агломерации, зависит, как известно Позин М.Е. Технология минеральных удобрений. - Л. Химия, 1989. - С. 62, от размера гранулируемь 1 х частиц. Чем меньше частицы гранулируемого порощка, тем прочнее гранулы. Поэтому такой способ не применим для общего продукта флотации с размером частиц (- 2 мм). Наряду с этим полученный агломерированный продукт, согласно примеру описания,содержит 0,5 воды, что не соответствует требованиям стандарта на хлористый калий СТО СПЭКС 001-98.Известна технология и оборудование комплектной установки производства гранулированного прессованием и мелкого обеспыленного флотационного КС 1, разработанная для реконструкции 3 РУ ОАО Сильвинит Сабиров Р.Р., Себалло В.А., Винников Н.М. Разработка технологии и оборудования комплектной установки производства гранулированного КС 1 методом прессования. - Сб. науч. трудов ЗАО ВНИИ Галургии / Актуальные вопросы добычи и переработки природных солей / Под ред. Ю.В. Букщи. - СПб. НИИЗК СПб ГУ, 2006. - С. 195-203. Разработанная аппаратурно-технологическая схема состоит в следующем. Исходный влажный флотоконцентрат вместе с циклонной пылью сушильных аппаратов и пневмоклассификации подается для агломерации в турболопастной смеситель, куда поступает раствор связующего вещества. Влажная агломерированная щихта поступает на сущку в печь с кипящим слоем. Сухой горячий флотоконцентрат гранулируют прессованием. Гранулят крупностью 2-4 мм поступает на установку облагораживания и реагентную обработку антислеживателем и пылеподавителем. Недостатком данной технологии является то, что она разработана только для получения мелкого и гранулированного прессованием КС 1 в процессе флотационного обогащения сильвинитовой руды. Кроме того, в представленном материале отсутствуют сведения о составе связующего вещества, которое используют на стадии агломерации, а также технологические параметры проведения этого процесса в турболопастном смесителе.Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению можно отнести способ получения калийных удобрений в виде гранулятов, которые даже при повыщенной относительной влажности воздуха устойчивы при хранении Патент РФ 2181112(13)С 2 МПК 7 С 0513 1/00, В 01 2/22 2002.04.10 2000.04.27 ВЕ КАЛИ УНД ЗАЛЬЦ, ГМБХ (ВЕ) Способ получения удобрений в виде прессованных гранулятов. Данное изобретение относится к получению хлорида калия в виде гранулята прессованием сухого мелкодисперсного продукта из процесса растворения или флотации калийной руды. Проблема получения влагостойкого прессованного гранулята хлорида калия авторами патента рещается путем прессования сухой мелкодисперсной калийной соли, в которую перед процессом прессования равномерным дозированием добавляют сухой оксид магния и/или оксид кальция с получением гомогенной смеси. Со 3гласно этой технологии доля добавки оксида магния и/или кальция в сухом грануляте составляет 0,2-2,0 , предпочтительно 1,0-1,5 . В качестве оксидной добавки предлагается также использование негашеной извести или жженого доломита.Недостатком прототипа является необходимость введения в прессуемь 1 й мелкодисперсный КС 1 относительно большого количества оксидной добавки магния и/или кальция до содержания ее в готовом грануляте 1,0-1,5 , что осложняет процесс флотационного или галургического обогащения сильвинитовой руды. Кроме того, отсутствуют сведения о влагостойкости мелкодисперсного КС 1 с указанными добавками, выпуск которого при отсутствии сбыта гранул часто бывает неизбежным и экономически целесообразным.Перед предлагаемым изобретением поставлена задача получения влагостойкого хлористого калия с улучшенными реологическими свойствами, как мелкого, так и гранулированного прессованием, в процессе галургического и флотационного обогащения сильвинитовой руды. При этом влагостойкость любой выпускаемой марки КС 1 характеризуется способностью дисперсного материала сохранять сыпучесть и грансостав при хранении и транспортировке во влажном климате без обработки антислеживателем - амином. Экспериментально установлено, что влагостойкость удобрительного КС 1 зависит и определяется структурно-механическими свойствами составляющих его зерен, агломератов,гранул, то есть степенью совершенства их структурных характеристик. Поэтому для получения влагостойкого дисперсного материала необходимо воздействовать на исходную структуру частиц. Совершенствовать структуру водорастворимого кристаллического дисперсного материала можно в процессе его агломерации. Поскольку КС 1 является малопластичнь 1 м материалом, то получение его агломератов и гранул с плотной и прочной структурой, подобной структуре монокристалла этой соли, возможно только в результате значительного внешнего механического воздействия на исходный мелкодисперсный материал. Такое механическое воздействие обеспечивается в процессе структурной агломерации мелкодисперсного КС 1 в специальных смесителях-грануляторах, например в смесителе-грануляторе Эйриха Аигъегейгипз Тес 1 ш 11, 44 (2003), Мг 2, и в процессе прессования. Поскольку процесс агломерации частиц является сложным физико-химическим процессом рекристаллизации, то при разработке данного способа учитывали его дислокационнь 1 й механизм. Дислокационный механизм процесса рекристаллизации обеспечивается, согласно предлагаемому способу, использованием в процессе агломерации минеральной структурообразуюшей соли, которая провоцирует образование дислокаций в кристаллах КС 1. Выбор структурообразуюшей соли определяется как объемом (размером) ионов соли минеральной добавки, так и ее химическим взаимодействием с КС 1 и/или примесями, содержащимися в концентрате.Поставленная задача получения влагостойкого хлористого калия с улучшенными реологическими свойствами, как мелкого, так и гранулированного прессованием, решается путем структурной агломерации, которую проводят перед сушкой влажного концентрата из процесса галургического или флотационного обогащения сильвинитовой руды. Структурную агломерацию общей массы влажного концентрата КС 1 проводят путем пластической деформации в присутствии минеральной структурообразуюшей соли и сухого горячего концентрата хлорида калия. В качестве структурообразуюшей соли предлагается использовать карбонат, сульфат, дигидроортофосфат, ортофосфат, метасиликат калия или натрия. Структурообразующую соль подают в процесс в сухом виде или в виде водного раствора в количестве 0,5-5,0 кг минеральной соли на тонну готовой продукции. Такому расходу соли соответствует доля ее содержания в готовом продукте, равная 0,05-0,5 . Сухой горячий концентрат хлорида калия, представленный циклонной пылью сушильных аппаратов и/или частью их выгрузки, взятый в количестве 10-20 от веса сухого агломерированного КС 1, подают для пластической деформации исходного влажного концентрата хлорида калия на стадии структурной агломерации. Структурную агломерацию проводят в турболопастном смесителе-грануляторе при влажности материала, равной 3,0-5,0 .Полученный в процессе структурной агломерации влажный агломерированный концентрат КС 1, в котором Частицы фракции - 0,1 мм укрупнились до фракции 0,1 мм, сушат в сушильном аппарате любой конструкции. При получении готовой продукции в виде мелкого КС 1 сушку агломерированного влажного концентрата осуществляют при температуре материала 70-100 С. Полученный мелкий агломерированный КС 1 практически не содержит фракции - 0,1 мм. При получении гранулированного прессованием КС 1 сушку совмещают с подогревом материала для прессования и проводят при температуре, необходимой для прессования. Полученный готовый мелкий агломерированный и/или гранулированный прессованием хлористый калий не обрабатывают антислеживателем - амином. Выбор структурообразуюшей соли из ряда предложенных в основном определяется технико-экономическими условиями производства КС 1, а также ценой и ее доступностью.Основным положительным эффектом предлагаемого изобретения является его универсальность и комплексность при решении задачи производства влагостойкого мелкого и гранулированного прессованием галургического и флотационного хлористого калия, способного без обработки антислеживателем - амином сохранять грансостав и сыпучесть при хранении и транспортировке во влажном климате. Кроме того, предложенное техническое решение повышает производительность сушильного оборудования и снижает расход топлива за счет ускорения процесса обезвоживания влажного материала с плотной структурой. Данное изобретение поясняется ниже на следуюших примерах его осуществления.Влажный концентрат хлористого калия с центрифуг или фильтров из процесса галургического или флотационного обогашения сильвинитовой руды обрабатывают в турболопастном смесителе-грануляторе (ТЛГ). Туда же подают сухой горячий мелкий КС 1 в количестве 15 от веса выгрузки сушильного аппарата и сухую тонкодисперсную кальцинированную соду или другой структурообразуюший реагент, взятый в количестве 1,0 кг на тонну сухого агломерированного продукта. Полученный агломерированный влажный концентрат сушат в сушильном аппарате при температуре материала не выше 100 С. Часть выгрузки сушильного аппарата - готовый мелкий продукт - анализируют на гранулометрический состав, влагосодержание, угол естественного откоса, сыпучесть (текучесть) по времени истечения из воронки, истираемость по классу (- 0,2 мм) при получении и после хранения его в климатическом шкафу (КШ) при температуре 20 С, относительной влажности воздуха 80,0 в течение одних суток (24 ч).Сыпучесть полученного агломерированного КС 1 оценивается по скорости истечения дисперсного материала из стеклянной воронки. Методика ее определения сводится к замеру времени истечения определенной массы испытуемого образца (150 г) из воронки с углом наклона образуюшей 45 град и диаметром выходного отверстия 20 мм.Влагостойкость полученных агломерированных образцов КС 1 оценивают по изменению сыпучести и истираемости мелкого КС 1 до и после увлажнения их при хранении в климатическом шкафу. Для влагостойкого дисперсного материала относительное изменение этих показателей практически не превышает 5,0 . Часть выгрузки сушильного аппарата подают в ТЛГ на обработку влажного концентрата. Оставшийся агломерированный хлористый калий нагревают до 120-130 С и гранулируют прессованием. Полученный после дробления и классификации гранулят стандартного размера (2-4 мм) подвергают испытаниям на истираемость по классу (- 2,0 мм) и ударную прочность до и после увлажнения гранул в климатическом шкафу при 20 С и относительной влажности воздуха 80 в течение одних суток.Для экспериментов на опытной установке с центрифуг взят влажный концентрат галургического (способ растворения и кристаллизации) производства хлористого калия, который состоит из поликристаллических зерен, полученных в условиях нерегулируемой вакуум-кристаллизации (ВКУ), а также полидисперсный влажный концентрат флотационного обогашения сильвинитовой руды. В табл. 1 приведен гранулометрический состав исходных влажных дисперсных материалов, используемых в опытных испытаниях.

МПК / Метки

МПК: C05D 1/00, B01J 2/28, B01J 2/22

Метки: калия, способ, улучшенными, влагостойкого, получения, хлористого, реологическими, свойствами

Код ссылки

<a href="https://by.patents.su/9-12543-sposob-polucheniya-vlagostojjkogo-hloristogo-kaliya-s-uluchshennymi-reologicheskimi-svojjstvami.html" rel="bookmark" title="База патентов Беларуси">Способ получения влагостойкого хлористого калия с улучшенными реологическими свойствами</a>

Предыдущий патент: Способ дифференциальной диагностики хронического псевдотуморозного панкреатита и рака поджелудочной железы

Следующий патент: Способ лечения протяженной рубцовой облитерации пищевода или пищеводно-кишечного анастомоза

Случайный патент: Полифункциональный рекомбинантный штамм Burkholderia vietnamiensis, улучшающий минеральное питание сельскохозяйственной культуры, и способ его конструирования