Способ правки длинномерной полосовой заготовки в плоскости наибольшей жесткости

Номер патента: 10186

Опубликовано: 28.02.2008

Авторы: Бендик Николай Алексеевич, Трофимович Анатолий Анатольевич, Мураев Владимир Евгеньевич, Гладких Геннадий Анатольевич, Клушин Валерий Александрович

Текст

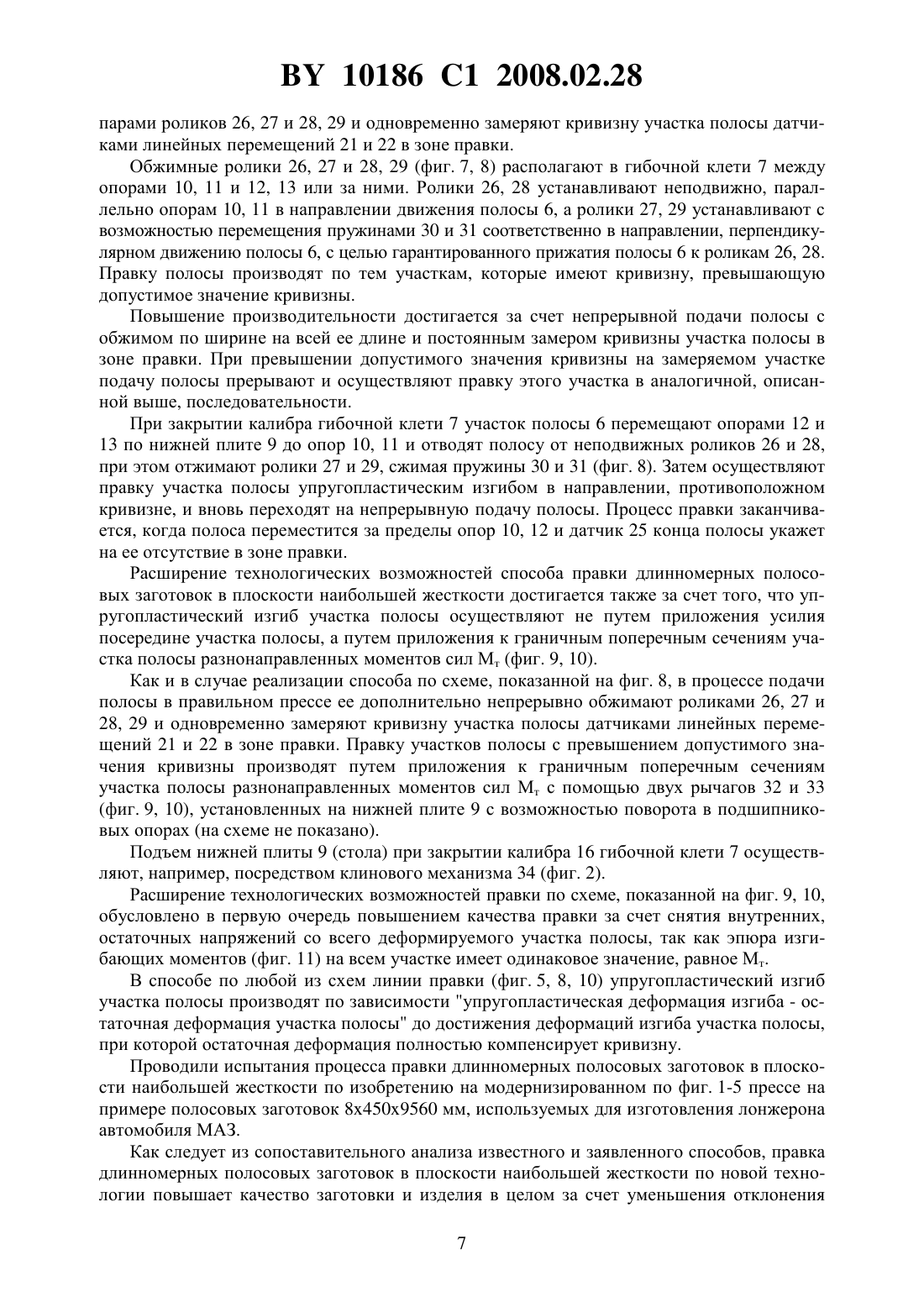

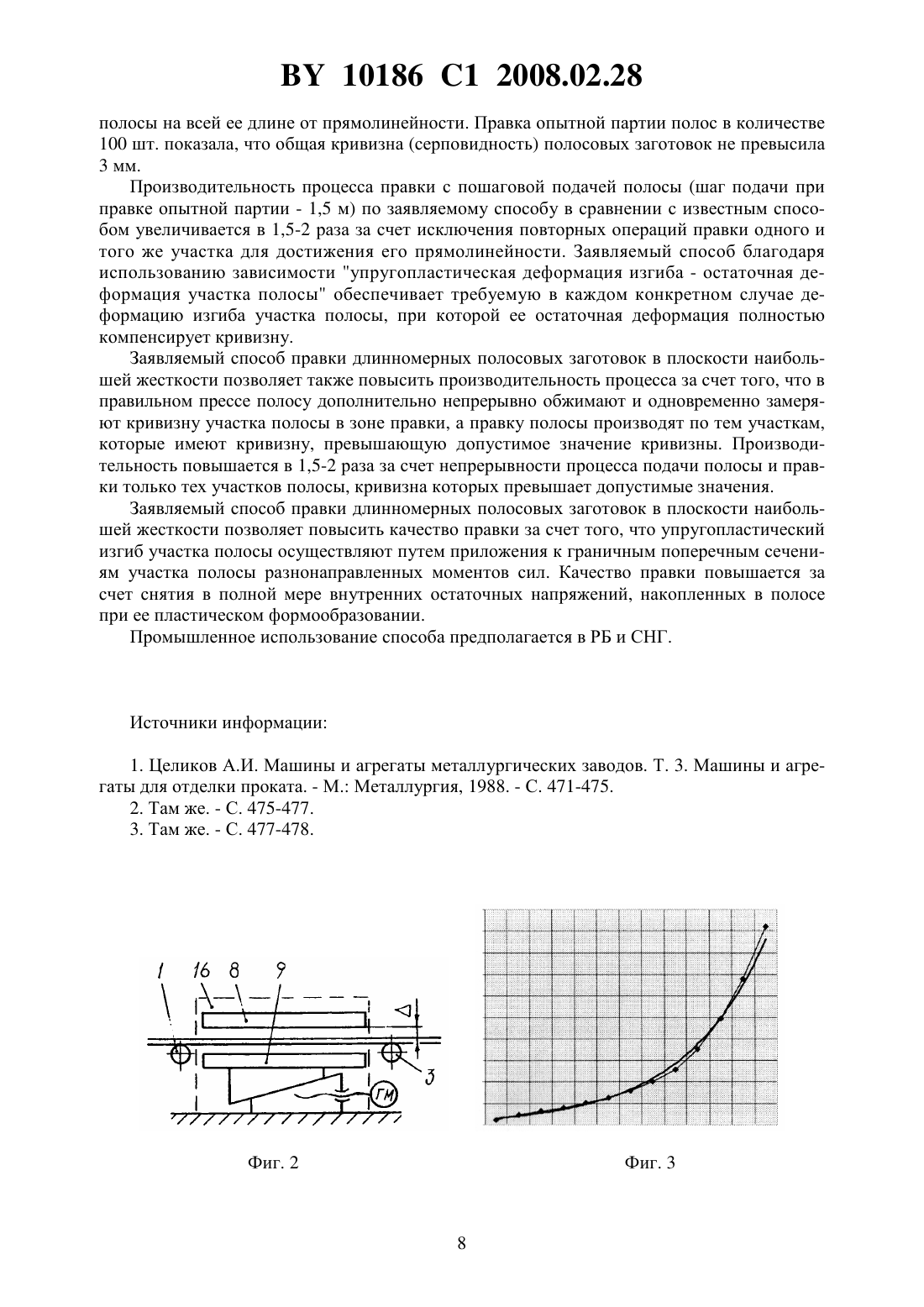

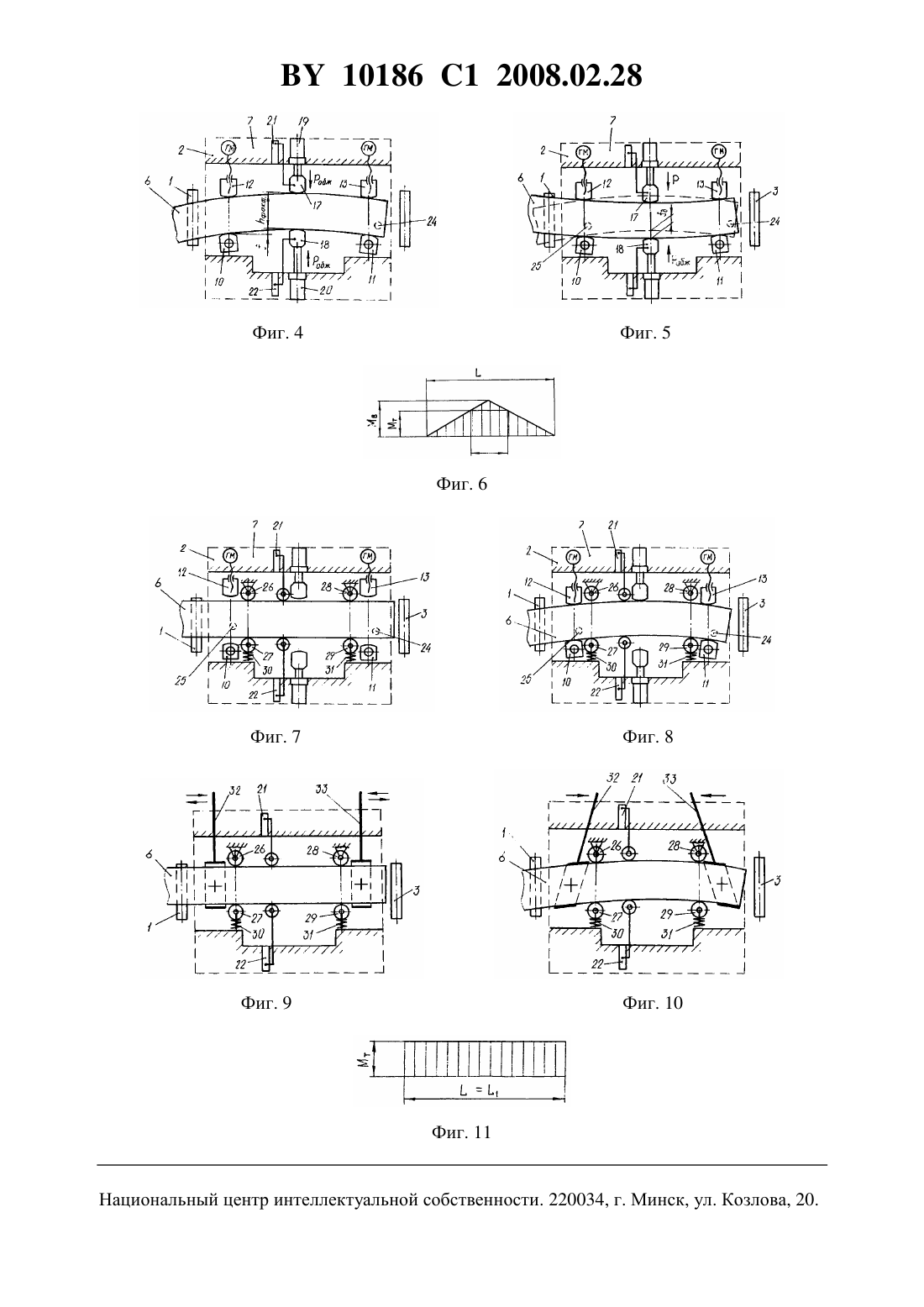

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПРАВКИ ДЛИННОМЕРНОЙ ПОЛОСОВОЙ ЗАГОТОВКИ В ПЛОСКОСТИ НАИБОЛЬШЕЙ ЖЕСТКОСТИ(71) Заявители Белорусский национальный технический университет Республиканское унитарное предприятие Кузнечный завод тяжелых штамповок(72) Авторы Клушин Валерий Александрович Бендик Николай Алексеевич Мураев Владимир Евгеньевич Трофимович Анатолий Анатольевич Гладких Геннадий Анатольевич(73) Патентообладатели Белорусский национальный технический университет Республиканское унитарное предприятие Кузнечный завод тяжелых штамповок(57) 1. Способ правки длинномерной полосовой заготовки в плоскости наибольшей жесткости, включающий входной замер кривизны полосы на приемном рольганге, подачу полосы в правильный пресс и последующую правку полосы по дискретным участкам в закрытом калибре пресса, отличающийся тем, что перед правкой осуществляют двусторонний обжим переднего участка полосы по ширине в месте замера кривизны до сглаживания микронеровностей в локальных зонах боковых поверхностей полосы непосредственно в правильном прессе, осуществляют замер кривизны переднего участка полосы непосредственно в правильном прессе и подвергают упомянутый участок правке упругопластическим изгибом в направлении, противоположном кривизне, а затем осуществляют пошаговую подачу, двусторонний обжим полосы по ширине в месте замера кривизны, замер кривизны и правку каждого последующего участка полосы. 10186 1 2008.02.28 2. Способ по п. 1, отличающийся тем, что в процессе правки упругопластический изгиб участка полосы осуществляют путем приложения усилий посередине участка полосы с последующим противодавлением усилию правки между опорами пресса, при этом в начальный момент деформации обжимают локальные зоны боковых поверхностей полосы для замера кривизны с усилием, определяемым из выражения Робж.Т,где Робж. - усилие обжима полосы- площадь локального очага деформации Т - предел текучести материала полосы. 3. Способ по п. 1, отличающийся тем, что в процессе подачи полосы в правильном прессе полосу дополнительно непрерывно обжимают и одновременно замеряют кривизну участка полосы в зоне правки, а правку полосы производят по тем участкам, которые имеют кривизну, превышающую допустимое значение кривизны. 4. Способ по п. 1, отличающийся тем, что упругопластический изгиб участка полосы осуществляют путем приложения к граничным поперечным сечениям участка полосы разнонаправленных моментов сил. 5. Способ по любому из пп. 1-4, отличающийся тем, что упругопластический изгиб участка полосы производят по зависимости упругопластическая деформация изгиба - остаточная деформация участка полосы до достижения деформаций изгиба участка полосы,при которой остаточная деформация полностью компенсирует кривизну. Изобретение относится к металлопродукции сортовых профилей (балок, швеллеров) и тонкостенных полос и может быть использовано при правке длинномерных полосовых заготовок в плоскости наибольшей жесткости. Известен способ правки сортовых профилей на многороликовых машинах путем последовательного знакопеременного изгиба их между роликами, расположенными в шахматном порядке 1. Известный способ правки позволяет выправлять профили и длинномерные полосовые заготовки только в одной плоскости - плоскости наименьшей жесткости. Известен способ правки сортовых профилей в правильных машинах двухплоскостной правки. Правка профилей осуществляется последовательно в вертикальной плоскости(первая секция правильной машины) и затем в горизонтальной плоскости (вторая секция машины) 2. Технологии правки на известных машинах занимают значительные производственные площади, имеют высокую производительность и обеспечивают качественную правку только сортовых профилей (рельсов, балок, швеллеров). Известным способом 1, 2 невозможно осуществить правку длинномерных относительно широких и тонких полосовых заготовок, например полосовых заготовок, используемых для производства лонжеронов грузовых автомобилей, в плоскости наибольшей жесткости из-за потери устойчивости полосы (выпучивания) практически на всей длине в процессе ее знакопеременного изгиба. В качестве прототипа принят способ правки длинномерных полосовых заготовок в плоскости наибольшей жесткости, включающий входной замер кривизны полосы на приемном рольганге, подачу полосы в правильный пресс и последующую правку полосы по дискретным участкам в закрытом калибре пресса 3. Известный способ, используемый, например, на Кузнечном заводе тяжелых штамповок ПО БелавтоМАЗ, позволяет осуществить правку полосы в плоскости наибольшей жесткости в следующей последовательности. После входного замера кривизны полосы на приемном рольганге и определения мест максимальной кривизны полосу задают в пресс и 2 10186 1 2008.02.28 наиболее искривленные участки полосы последовательно располагают между опорами пресса. Правку искривленных участков осуществляют путем приложения усилия посередине между опорами пресса в направлении, противоположном кривизне. Деформацию правки контролируют визуально, следя за перемещением концов полосы в направлении уменьшения общей ее кривизны при приложении усилия посередине полосы между опорами пресса. В дальнейшем полосу возвращают на приемный рольганг, прижимают к контрольной линейке и осуществляют повторный контроль отклонения полосы от прямолинейности. Если фактическая кривизна полосы на всей длине после правки не превышает допустимые значения кривизны, то ее приемным рольгангом перемещают через правильный пресс на выходной рольганг и далее используют в соответствии с технологическим процессом или осуществляют повторную правку, если кривизна полосы превышает допустимые значения. Однако известный способ трудоемкий и малоэффективный. Он не устраняет полностью кривизну в плоскости наибольшей жесткости и, следовательно, допускает возможность изготовления бракованных изделий. Так, например, в условиях производства лонжеронов для автомобилей серповидность полосы и кривизна отдельных участков полосовой заготовки в плоскости наибольшей жесткости является причиной формообразования разных по высоте полок лонжерона, что является неисправимым браком. В основу изобретения положена задача повышения качества и производительности правки длинномерных полосовых заготовок в плоскости наибольшей жесткости. Поставленная задача достигается тем, что в способе правки длинномерных полосовых заготовок в плоскости наибольшей жесткости, включающем входной замер кривизны полосы на приемном рольганге, подачу полосы в правильный пресс и последующую правку полосы по дискретным участкам в закрытом калибре пресса, согласно изобретению перед правкой осуществляют двусторонний обжим переднего участка полосы по ширине в месте замера кривизны до сглаживания микронеровностей в локальных зонах боковых поверхностей полосы непосредственно в правильном прессе, осуществляют замер кривизны переднего участка полосы непосредственно в правильном прессе и подвергают упомянутый участок правке упругопластическим изгибом в направлении, противоположном кривизне,а затем осуществляют пошаговую подачу, двусторонний обжим полосы по ширине в месте замера кривизны, замер кривизны и правку каждого последующего участка полосы. В способе в процессе правки упругопластический изгиб участка полосы осуществляют путем приложения усилия посередине участка полосы с последующим противодавлением усилию правки между опорами пресса, при этом в начальный момент деформации обжимают локальные зоны боковых поверхностей полосы для замера кривизны с усилием, определяемым из выражения обж.т,где обж. - усилие обжима полосы- площадь локального очага деформации т - предел текучести материала полосы. В способе в процессе подачи полосы в правильном прессе полосу дополнительно непрерывно обжимают и одновременно замеряют кривизну участка полосы в зоне правки, а правку полосы производят по тем участкам, которые имеют кривизну, превышающую допустимое значение кривизны. В способе упругопластический изгиб участка полосы осуществляют путем приложения к граничным поперечным сечениям участка полосы разнонаправленных моментов сил. В способе упругопластический изгиб участка полосы производят по зависимости упругопластическая деформация изгиба - остаточная деформация участка полосы до достижения деформаций изгиба участка полосы, при которой остаточная деформация полностью компенсирует кривизну. 3 10186 1 2008.02.28 Отличительные признаки и технический результат находятся между собой в причинно-следственной связи, т.е. совокупность новых признаков с неочевидностью позволяет повышать качество и производительность правки длинномерных полосовых заготовок в плоскости наибольшей жесткости, что свидетельствует о соответствии способа критерию изобретательский уровень. Для лучшего понимания изобретения его поясняют фигурами. Фиг. 1 - схема технологической линии правки длинномерных полосовых заготовок в плоскости наибольшей жесткости (выставление индикаторов средств контроля и управления). Фиг. 2 - разрез по А-А (фиг. 1). Фиг. 3 - зависимость упругопластическая деформация изгиба (общ.) - остаточная деформация (ост.) участка полосы 8450 из стали 17 Г 1. Фиг. 4 - схема линии правки обжим полосы по ширине и замер кривизны ее переднего участка. Фиг. 5 - схема линии правки правка переднего участка полосы. Фиг. 6 - эпюра изгибающих моментов М при приложении усилия посередине участка полосы. Фиг. 7 - схема линии правки с непрерывной подачей, обжимом и замером кривизны полосы в правильном прессе. Фиг. 8 - правка участка полосы по схеме, показанной на фиг. 7. Фиг. 9 - схема линии правки путем приложения к граничным поперечным сечениям участка полосы разнонаправленных моментов сил. Фиг. 10 - правка участка полосы по схеме, показанной на фиг. 9. Фиг. 11 - эпюра изгибающих моментов М при приложении к граничным поперечным сечениям участка полосы разнонаправленных моментов сил. Способ поясняется на примере работы технологической линии правки длинномерных полосовых заготовок в плоскости наибольшей жесткости по фиг. 1, 2, которая содержит приемный рольганг 1, правильный пресс 2 и выходной рольганг 3. Приемный рольганг 1 (фиг. 1) используют для подачи полосы в правильный пресс 2 и для осуществления входного контроля отклонения полосы от прямолинейности. Приемный рольганг 1 включает контрольную линейку 4 и средство 5 для перемещения полосовой заготовки 6 на позицию входного замера кривизны (отклонения от прямолинейности). Для осуществления замера кривизны полосовую заготовку 6 средством 5 прижимают к контрольной линейке 4. Правильный пресс 2 (фиг. 1, 2) горизонтального типа содержит гибочную клеть 7, ограничивающую перемещения полосы в вертикальном направлении верхней 8 неподвижной и нижней 9 подвижной плитами, а в горизонтальном направлении двумя парами опор. Две опоры 10 и 11 пресса закреплены в гибочной клети с возможностью поворота в процессе изгиба полосы 6, а две вторые опоры 12 и 13 установлены с возможностью перемещения в направлении, перпендикулярном движению полосы 6 от гидромоторов 14 и 15. Таким образом, верхняя 8 и нижняя 9 плиты (фиг. 2) и две пары опор 10, 11 и 12, 13(фиг. 1) образуют в процессе правки полосы закрытый калибр 16. В исходном положении верхнюю плиту 8 гибочной клети 7 устанавливают с гарантированным зазоромотносительно полосовой заготовки 6, подаваемой в пресс 2 приемным рольгангом 1. Правку полосы осуществляют по дискретным участкам в закрытом калибре пресса. Для чего вначале полосу перемещают подвижными опорами 12, 13 до контакта с базовыми опорами 10, 11 и нижней плитой 9 до верхней плиты 8 и затем деформируют полосу путем приложения усилия посередине участка полосы 6 при помощи ползунов 17 и 18, связанных с гидравлическими цилиндрами 19 и 20 соответственно. Движение обоих цилиндров контролируется системой управления через датчики 21 и 22 линейных перемещений, установленные на станине 23 пресса 2 и соответственно связанные с ползунами 17 и 18. 4 10186 1 2008.02.28 Выходной рольганг 3 служит для приема выправленной полосы 6 и для дальнейшей ее транспортировки в соответствии с технологическим процессом данного производства. Правка длинномерных полосовых заготовок в плоскости наибольшей жесткости по фиг. 1, 2 начинается с выставления датчиков 21 и 22 линейных перемещений, например,по эталонному участку полосы с номинальными размерами по ширине в следующей последовательности. В режиме наладки осуществляем подачу эталонной полосы (участка эталонной полосы) приемным рольгангом 1 в гибочную клеть 7 правильного пресса 2 до датчика 24 наличия полосы в гибочной клети, установленного за опорой 11 (фиг. 1). Далее осуществляют закрытие калибра 16 гибочной клети 7 путем подъема нижней плиты 9 (стола) и полосы вверх до верхней неподвижной плиты 8 с оставлением минимального зазора в пределах 1 мм и перемещения полосы 6 опорами 12 и 13 по нижней плите 9 до опор 10 и 11. Опоры 10 и 11 правильного пресса 2 являются базовыми опорами для замера полосы по ширине и отклонения отдельных ее участков от прямолинейности (кривизны). После выполнения указанных операций эталонный участок полосы прижат к базовым опорам 10, 11, и ползунами 17 и 18, связанными с гидравлическими цилиндрами 19 и 20,осуществляют двусторонний обжим полосы по ширине в месте замера кривизны до сглаживания микронеровностей в локальных зонах боковых поверхностей полосы. При этом индикаторы датчиков линейных перемещений 21 и 22 фиксируют номинальное значение ширины эталонного участка полосыном и нулевое значение кривизны измеряемого участка. Индикаторы датчиков 21 и 22 устанавливают на 0. На эталонном участке полосы устанавливают также зависимость упругопластическая деформация изгиба (общ.) - остаточная деформация (ост.) участка полосы (фиг. 3). Зависимость необходима для того, чтобы практически знать величину упругопластической деформации изгиба, необходимой для компенсации в полном объеме возможных значений кривизны данной конкретной полосовой стали. На фиг. 3 приведена зависимость упругопластическая деформация изгиба - остаточная деформация участка полосы для полосы 8450 (сталь 17 Г 1-7-Т) катанной, без обрезки кромок. Система управления линией правки (на схемах не показана) включает программируемый контроллер, который, используя полученные измерения, фиксирует положение продольной оси эталонной полосы для дальнейшего сравнения с продольными осями измеряемых участков полос с целью установления их фактической кривизны. Система управления линией правки формирует также управленческие команды перемещения ползунов 17 или 18, связанных соответственно с гидравлическими цилиндрами 19 и 20, для осуществления правки полосы упругопластическим изгибом в направлении, противоположном кривизне. Правку длинномерных полосовых заготовок в плоскости наибольшей жесткости по фиг. 1 - 6 осуществляют в следующей последовательности. Полосу 6 подают на приемный рольганг 1, средством 5 для перемещения прижимают ее к контрольной линейке 4 и осуществляют входной замер кривизны. Полосу с допустимым значением кривизны на всей длине (КЗТШ допускает по технологическим соображениям 5 мм на 10 м длины) пропускают по рольгангу 1 через правильный пресс 2 на выходной рольганг 3 и далее используют в соответствии с технологическим процессом. При превышении допустимого значения общей кривизны полосы осуществляют ее правку по дискретным участкам в закрытом калибре пресса. Полосу 6 подают приемным рольгангом 1 в гибочную клеть 7 правильного пресса 2 до датчика 24 наличия полосы в гибочной клети и перед правкой осуществляют двусторонний обжим переднего участка полосы по ширине в месте замера кривизны до сглаживания микронеровностей в локальных зонах боковых поверхностей полосы. Для этого осуществляют закрытие калибра 16 гибочной клети 7 путем подъема нижней плиты 9 (стола) и 5 10186 1 2008.02.28 участка полосы 6 вверх до верхней неподвижной плиты 8 с оставлением минимального зазора в пределах 1 мм и перемещения участка полосы 6 опорами 12 и 13 по нижней плите 9 до опор 10 и 11. Закрытие калибра предотвращает выпучивание полосы (потерю ее устойчивости в плоскости изгиба) в процессе ее деформирования. По фиг. 4 осуществляют двусторонний обжим переднего участка полосы 6 по ширине факт. в месте замера кривизны ползунами 17 и 18, связанными соответственно с гидравлическими цилиндрами 19 и 20, до сглаживания микронеровностей в локальных зонах боковых поверхностей полосы непосредственно в правильном прессе. Затем осуществляют замер кривизныпереднего участка полосы непосредственно в правильном прессе между опорами 10, 11 датчиками линейных перемещений 21 и 22. После замера кривизны переднего участка полосы между опорами 10, 11 упомянутый участок подвергают в правильном прессе 2 правке упругопластическим изгибом в направлении, противоположном кривизне, а затем осуществляют пошаговую подачу, двусторонний обжим полосы по ширине в месте замера кривизны, замер кривизны и правку каждого последующего участка полосы. В процессе правки упругопластический изгиб участка полосы осуществляют путем приложения усилия Р посередине участка полосы одним из ползунов, например 17, как показано на фиг. 5, с последующим противодавлением усилию правки между опорами пресса другим ползуном 18 усилием Робж В начальный момент деформации (фиг. 4) обжимают локальные зоны боковых поверхностей полосы для замера кривизны с усилием, определяемым из выражения обж.т, где- площадь локального очага деформации, т - предел текучести материала полосы. Упругопластический изгиб участка полосы производят по зависимости упругопластическая деформация изгиба - остаточная деформация участка полосы до достижения деформаций д изгиба участка полосы, при которой остаточная деформация полностью компенсирует кривизну. После завершения правки производят контрольный замер полосы датчиками линейных перемещений 21 и 22 в процессе воздействия на полосу ползунами 17 и 18 усилием Робж Обжим полосы по ширине в месте замера кривизны обеспечивает благодаря двустороннему воздействию с одинаковым усилием Робж. неизменность состояния полосы, что обеспечивает замер фактической кривизны на участке полосы между опорами 10, 11 гибочной клети 7 правильного пресса 2 в исходном ее состоянии и после осуществления правки. Эпюра изгибающих моментов (фиг. 6) представляет собой равнобедренный треугольник с основанием, равным расстояниюмежду опорами 10, 11, и высотой, равной предельному пластическому моменту Мт, при этом упругопластической деформации подвергают участок полосы длиной 10,33. После завершения правки переднего участка полосы и проведения контрольного замера ползуны 17, 18, нижнюю плиту 9, опоры 12, 13 отводят в исходное положение и осуществляют подачу полосы 6 рольгангом 1 в гибочную клеть 7 правильного пресса 2 на заданный технологическим режимом шаг подачи. Далее, аналогично описанному выше процессу правки переднего участка полосы, осуществляют замер кривизны и правку каждого последующего участка полосы упругопластическим изгибом в направлении, противоположном кривизне. Процесс правки полосы продолжается до тех пор, пока полоса не переместится за пределы опор 10, 12 и датчик 25 конца полосы не укажет на ее отсутствие в зоне правки. Повышение производительности способа правки длинномерных полосовых заготовок в плоскости наибольшей жесткости достигается за счет того, что в процессе подачи полосы 6 в правильном прессе 2 (фиг. 7) полосу дополнительно непрерывно обжимают двумя 6 10186 1 2008.02.28 парами роликов 26, 27 и 28, 29 и одновременно замеряют кривизну участка полосы датчиками линейных перемещений 21 и 22 в зоне правки. Обжимные ролики 26, 27 и 28, 29 (фиг. 7, 8) располагают в гибочной клети 7 между опорами 10, 11 и 12, 13 или за ними. Ролики 26, 28 устанавливают неподвижно, параллельно опорам 10, 11 в направлении движения полосы 6, а ролики 27, 29 устанавливают с возможностью перемещения пружинами 30 и 31 соответственно в направлении, перпендикулярном движению полосы 6, с целью гарантированного прижатия полосы 6 к роликам 26, 28. Правку полосы производят по тем участкам, которые имеют кривизну, превышающую допустимое значение кривизны. Повышение производительности достигается за счет непрерывной подачи полосы с обжимом по ширине на всей ее длине и постоянным замером кривизны участка полосы в зоне правки. При превышении допустимого значения кривизны на замеряемом участке подачу полосы прерывают и осуществляют правку этого участка в аналогичной, описанной выше, последовательности. При закрытии калибра гибочной клети 7 участок полосы 6 перемещают опорами 12 и 13 по нижней плите 9 до опор 10, 11 и отводят полосу от неподвижных роликов 26 и 28,при этом отжимают ролики 27 и 29, сжимая пружины 30 и 31 (фиг. 8). Затем осуществляют правку участка полосы упругопластическим изгибом в направлении, противоположном кривизне, и вновь переходят на непрерывную подачу полосы. Процесс правки заканчивается, когда полоса переместится за пределы опор 10, 12 и датчик 25 конца полосы укажет на ее отсутствие в зоне правки. Расширение технологических возможностей способа правки длинномерных полосовых заготовок в плоскости наибольшей жесткости достигается также за счет того, что упругопластический изгиб участка полосы осуществляют не путем приложения усилия посередине участка полосы, а путем приложения к граничным поперечным сечениям участка полосы разнонаправленных моментов сил Мт (фиг. 9, 10). Как и в случае реализации способа по схеме, показанной на фиг. 8, в процессе подачи полосы в правильном прессе ее дополнительно непрерывно обжимают роликами 26, 27 и 28, 29 и одновременно замеряют кривизну участка полосы датчиками линейных перемещений 21 и 22 в зоне правки. Правку участков полосы с превышением допустимого значения кривизны производят путем приложения к граничным поперечным сечениям участка полосы разнонаправленных моментов сил Мт с помощью двух рычагов 32 и 33(фиг. 9, 10), установленных на нижней плите 9 с возможностью поворота в подшипниковых опорах (на схеме не показано). Подъем нижней плиты 9 (стола) при закрытии калибра 16 гибочной клети 7 осуществляют, например, посредством клинового механизма 34 (фиг. 2). Расширение технологических возможностей правки по схеме, показанной на фиг. 9, 10,обусловлено в первую очередь повышением качества правки за счет снятия внутренних,остаточных напряжений со всего деформируемого участка полосы, так как эпюра изгибающих моментов (фиг. 11) на всем участке имеет одинаковое значение, равное Мт. В способе по любой из схем линии правки (фиг. 5, 8, 10) упругопластический изгиб участка полосы производят по зависимости упругопластическая деформация изгиба - остаточная деформация участка полосы до достижения деформаций изгиба участка полосы,при которой остаточная деформация полностью компенсирует кривизну. Проводили испытания процесса правки длинномерных полосовых заготовок в плоскости наибольшей жесткости по изобретению на модернизированном по фиг. 1-5 прессе на примере полосовых заготовок 84509560 мм, используемых для изготовления лонжерона автомобиля МАЗ. Как следует из сопоставительного анализа известного и заявленного способов, правка длинномерных полосовых заготовок в плоскости наибольшей жесткости по новой технологии повышает качество заготовки и изделия в целом за счет уменьшения отклонения 7 10186 1 2008.02.28 полосы на всей ее длине от прямолинейности. Правка опытной партии полос в количестве 100 шт. показала, что общая кривизна (серповидность) полосовых заготовок не превысила 3 мм. Производительность процесса правки с пошаговой подачей полосы (шаг подачи при правке опытной партии - 1,5 м) по заявляемому способу в сравнении с известным способом увеличивается в 1,5-2 раза за счет исключения повторных операций правки одного и того же участка для достижения его прямолинейности. Заявляемый способ благодаря использованию зависимости упругопластическая деформация изгиба - остаточная деформация участка полосы обеспечивает требуемую в каждом конкретном случае деформацию изгиба участка полосы, при которой ее остаточная деформация полностью компенсирует кривизну. Заявляемый способ правки длинномерных полосовых заготовок в плоскости наибольшей жесткости позволяет также повысить производительность процесса за счет того, что в правильном прессе полосу дополнительно непрерывно обжимают и одновременно замеряют кривизну участка полосы в зоне правки, а правку полосы производят по тем участкам,которые имеют кривизну, превышающую допустимое значение кривизны. Производительность повышается в 1,5-2 раза за счет непрерывности процесса подачи полосы и правки только тех участков полосы, кривизна которых превышает допустимые значения. Заявляемый способ правки длинномерных полосовых заготовок в плоскости наибольшей жесткости позволяет повысить качество правки за счет того, что упругопластический изгиб участка полосы осуществляют путем приложения к граничным поперечным сечениям участка полосы разнонаправленных моментов сил. Качество правки повышается за счет снятия в полной мере внутренних остаточных напряжений, накопленных в полосе при ее пластическом формообразовании. Промышленное использование способа предполагается в РБ и СНГ. Источники информации 1. Целиков А.И. Машины и агрегаты металлургических заводов. Т. 3. Машины и агрегаты для отделки проката. - М. Металлургия, 1988. - С. 471-475. 2. Там же. - С. 475-477. 3. Там же. - С. 477-478. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 9

МПК / Метки

МПК: B21D 1/00

Метки: способ, полосовой, длинномерной, плоскости, правки, заготовки, жесткости, наибольшей

Код ссылки

<a href="https://by.patents.su/9-10186-sposob-pravki-dlinnomernojj-polosovojj-zagotovki-v-ploskosti-naibolshejj-zhestkosti.html" rel="bookmark" title="База патентов Беларуси">Способ правки длинномерной полосовой заготовки в плоскости наибольшей жесткости</a>

Предыдущий патент: Запирающийся контейнер

Следующий патент: Порошковый материал на основе моноалюминида никеля и способ его получения

Случайный патент: Способ теплоснабжения