Машина сварочная ультразвуковая

Номер патента: U 1272

Опубликовано: 30.03.2004

Авторы: Мартыненко Александр Владимирович, Иванов Георгий Гермогенович

Текст

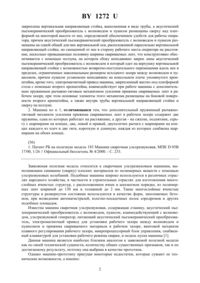

(72) Авторы Мартыненко Александр Владимирович Иванов Георгий Гермогенович(57) 1. Машина сварочная ультразвуковая, содержащая станину, акустический пьезокерамический преобразователь с волноводом, пуансон, взаимодействующий с волноводом, ультразвуковой генератор, питающий акустический пьезокерамический преобразователь, электромагнитный привод для установки рабочего зазора между волноводом и пуансоном и прижима свариваемых лент в рабочем зазоре, винтовой механизм плавного регулирования рабочего зазора с учетом толщины свариваемых лент, микропроцессорный блок управления, снабженный клавиатурой для установки задаваемого режима сварки, и педаль пуска машины, отличающаяся тем, что она дополнительно снабжена рабочим столом, объединенным со станиной и снабженным платформой, на которой сверху с помощью кронштейна неподвижно 1272 закреплена вертикальная направляющая стойка, выполненная в виде трубы, а акустический пьезокерамический преобразователь с волноводом и пуансон размещены сверху над платформой на некоторой высоте от нее, определяемой обеспечением удобств для работы оператора, причем акустический пьезокерамический преобразователь с волноводом и пуансон размещены на одной общей для них вертикальной оси, расположенной параллельно вертикальной направляющей стойке, но смещенной от нее в сторону рабочего места оператора на расстояние, несколько превышающее половину ширины свариваемых лент, что конструктивно обеспечивается с помощью ползуна, на котором сбоку неподвижно закреп лены акустический пьезокерамический преобразователь с волноводом и который одет на верхушку вертикальной направляющей стойки с возможностью возвратно-поступательного перемещения вдоль нее в пределах, ограниченных максимальным размером исходного зазора между волноводом и пуансоном, причем пуансон установлен неподвижно на консольном плече упомянутого кронштейна, кроме того, электромагнитный привод машины, закрепленный жестко под платформой стола с помощью второго кронштейна, взаимодействует при работе машины с дополнительным пружинным рычажно-тяговым механизмом усиления прижима свариваемых лент в рабочем зазоре, при этом основные элементы этого механизма размещены на боковой поверхности второго кронштейна, а также внутри трубы вертикальной направляющей стойки и сверху на ползуне. 2. Машина по п. 1, отличающаяся тем, что дополнительный пружинный рычажнотяговый механизм усиления прижима свариваемых лент в рабочем зазоре содержит две пружины, одна из которых работает на растяжение, а другая - на сжатие, подпятник, серьгу с шарнирами на концах, два, левый и правый, двухплечих рычага с шарнирами на концах каждого из плеч и две тяги, короткую и длинную, каждая из которых снабжена шарнирами на обоих концах.(56) 1. Патент РБ на полезную модель 183 Машина сварочная ультразвуковая, МПК 05 17/00, 1/26 // Официальный бюллетень 4/2000. - С. 233. Заявляемая полезная модель относится к сварочным ультразвуковым машинам, выполняющим сшивание (сварку) плоских материалов из полимерных веществ с помощью ультразвуковых колебаний. Подобные машины широко используются в различных отраслях народного хозяйства, в частности в строительных отраслях для изготовления многослойных ячеистых структур, с расположением ячеек в шахматном порядке, из полимерных лент шириной до 130 мм и толщиной до 2 мм. Такие многослойные ячеистые структуры в развернутом состоянии используются в качестве форм, заполняемых бетоном, при возведении автомагистралей, взлетно-посадочных полос аэродромов и других подобных площадок. Известна машина сварочная ультразвуковая, содержащая станину, акустический пьезокерамический преобразователь с волноводом, пуансон, взаимодействующий с волноводом, ультразвуковой генератор, питающий акустический пьезокерамический преобразователь, электромагнитный привод для установки рабочего зазора между волноводом и пуансоном и прижима свариваемого материала в рабочем зазоре, винтовой механизм плавного регулирования рабочего зазора, микропроцессорный блок управления, снабженный клавиатурой для установки рабочего режима сварки, и педаль пуска машины 1. Данная машина является наиболее близким аналогом к заявляемой полезной модели как по своей технической сущности, количеству общих существенных признаков, так и по достигаемому результату, поэтому она выбрана в качестве прототипа. Однако машине-прототипу присущи некоторые недостатки, которые сужают ее технические возможности, а именно 2 1272 она не позволяет выполнять непрерывный сварной шов неограниченной протяженности, поскольку конструкция рабочего инструмента рассчитана только на пунктирный шов,состоящий из отдельных дискретных точек-пунктиров, причем за один полный цикл сварки машина выполняет только сварку в одной точке-пунктире, поэтому для сшивания лент шириной до 130 мм сплошным поперечным швом, как в заявляемой машине, потребуется как минимум 10-15 полных циклов сварки, что существенно снижает производительность машины она не позволяет сваривать продольные ленты поперечными швами в многослойные ячеистые структуры с расположением ячеек в шахматном порядке в ней недостаточна мощность электромагнитного привода для установки рабочего зазора и прижима свариваемого материала большой толщины - до 4 мм (две ленты толщиной по 2 мм каждая), причем устранить этот недостаток простым увеличением мощности электромагнита экономически невыгодно, так как в заявляемой полезной модели дополнительная мощность требуется только на короткий промежуток времени (на несколько секунд), пока длится собственно сварка, а все другие операции полного цикла сварки, более продолжительные по времени, в том числе и возвращение машины в исходное состояние, целесообразнее выполнять с помощью механических пружинных усилителей мощности с введением их в действие во время кратковременного цикла собственно сварки. При разработке заявляемой полезной модели ставились следующие технические задачи обеспечить возможность сшивания за один цикл сварки поперечным швом полимерных лент шириной до 130 мм и толщиной до 2 мм обеспечить послойную приварку многослойных ячеистых структур не менее чем 22 слоя, с расположением ячеек в шахматном порядке увеличить усилие прижима свариваемых лент в рабочем зазоре не менее чем в 2 раза,исключая при этом увеличение мощности электромагнитного привода обеспечить высокую прочность сварного поперечного шва в ячеистых структурах и удобства для работы оператора при выполнении сварки. Указанные технические задачи решены тем, что машина сварочная ультразвуковая,содержащая станину, акустический пьезокерамический преобразователь с волноводом,пуансон, взаимодействующий с волноводом, ультразвуковой генератор, питающий акустический пьезокерамический преобразователь, электромагнитный привод для установки рабочего зазора между волноводом и пуансоном и прижима свариваемых лент в рабочем зазоре, винтовой механизм плавного регулирования рабочего зазора с учетом толщины свариваемых лент, микропроцессорный блок управления, снабженный клавиатурой для установки задаваемого режима сварки, и педаль пуска машины, дополнительно снабжена рабочим столом, объединенным со станиной и снабженным платформой, на которой сверху с помощью кронштейна неподвижно закреплена вертикальная направляющая стойка,выполненная в виде трубы, а акустический пьезокерамический преобразователь с волноводом и пуансон размещены сверху над платформой на некоторой высоте от нее, определяемой обеспечением удобств для работы оператора, причем акустический пьезокерамический преобразователь с волноводом и пуансон размещены на одной общей для них вертикальной оси, расположенной параллельно вертикальной направляющей стойке, но смещенной от нее в сторону рабочего места оператора на расстояние, несколько превышающее половину ширины свариваемых лент, что конструктивно обеспечивается с помощью ползуна, на котором сбоку неподвижно закреплены акустический пьезокерамический преобразователь с волноводом и который одет на верхушку вертикальной направляющей стойки с возможностью возвратно-поступательного перемещения вдоль нее в пределах,ограниченных максимальным размером исходного зазора между волноводом и пуансоном, причем пуансон установлен неподвижно на консольном плече упомянутого кронштейна, кроме того, электромагнитный привод машины, закрепленный жестко под платформой стола с помощью второго кронштейна, взаимодействует при работе машины с 3 1272 дополнительным пружинным рычажно-тяговым механизмом усиления прижима свариваемых лент в рабочем зазоре, при этом основные элементы этого механизма размещены на боковой поверхности второго кронштейна, а также внутри трубы вертикальной направляющей стойки и сверху на ползуне, а дополнительный пружинный рычажно-тяговый механизм усиления прижима свариваемых лент в рабочем зазоре содержит две пружины,одна из которых работает на растяжение, а другая - на сжатие, подпятник, серьгу с шарнирами на обоих концах, два, левый и правый, двухплечих рычага с шарнирами на концах каждого из плеч и две тяги, короткую и длинную, каждая из которых снабжена шарнирами на обоих концах. Решением поставленных технических задач достигнуты следующие технические результаты за счет введения в машину дополнительного к электромагнитному приводу механизма усиления прижима свариваемых лент в рабочем зазоре между волноводом и пуансоном достигнуто усиление прижима как минимум в 2 раза без увеличения, но сравнению с прототипом, мощности электромагнитного привода благодаря достигнутому увеличению прижима свариваемых лент в рабочем зазоре получена возможность довести длину рабочих органов волновода и пуансона до размеров ширины свариваемых лент, т.е. выполнять поперечный шов при сварке лент за один цикл сварки и этим существенно повысить производительность машины качество и прочность сварного шва обеспечена тем, что волновод и пуансон при сварке сжимают свариваемые ленты, а ультразвук доводит их до пластичного состояния настолько, что толщина лент до сварки больше, чем после сварки, как минимум в 2 раза, так как компенсационная пружина дополнительного механизма усиления прижима, разжимаясь, доводит рабочий зазор до заданного винтовым механизмом плавного регулирования значения величины сварочного зазора использование в машине дополнительного механизма усиления прижима лент во взаимодействии его с электромагнитным приводом позволило уже на подготовительном цикле сварки (без приложения ультразвука) сразу доводить исходный зазор до значения рабочего зазора, т.е. равного толщине двух свариваемых лент, а на завершающем цикле сварки (с приложением ультразвука), когда полимерный материал лент размягчается и становится пластичным, доводить зазор до толщины одной ленты, т.е. до значения сварочного зазора использование в машине стола, снабженного платформой, и подвеска волновода и пуансона над платформой на высоте около 150 мм позволили располагать предварительно сваренные ленты в зоне сварки последующих лент и обеспечивать удобства для работы оператора сварки. На прилагаемом чертеже представлена основная конструкция машины в продольном разрезе. Машина сварочная ультразвуковая содержит станину 1, акустический пьезокерамический преобразователь 2 с волноводом 3, устанавливаемый неподвижно пуансон 4, взаимодействующий с волноводом 3, ультразвуковой генератор 5, питающий акустический пьезокерамический преобразователь 2, электромагнитный привод 6 для установки рабочего зазора 7 из исходного зазора 8 между волноводом 3 и пуансоном 4 и прижима свариваемых лент 9 в рабочем зазоре 7, винтовой механизм 10 плавного регулирования рабочего зазора 7 с учетом толщины свариваемых лент 9, микропроцессорный блок управления 11 с клавиатурой 12 для установки задаваемого режима сварки и педаль 13 пуска машины. Дополнительно машина снабжена рабочим столом 16, объединенным со станиной 1 и снабженным платформой 15, на которой сверху с помощью кронштейна 16 неподвижно закреплена над отверстием 17 в платформе 15 вертикальная направляющая стойка 18,выполненная в виде трубы, а акустический пьезокерамический преобразователь 2 с волноводом 3 и пуансон 4 размещены сверху над платформой 15 на некоторой высоте 19 от 4 1272 нее, причем акустический пьезокерамический преобразователь 2 с волноводом 3 и пуансон 4 размещены на одной общей для них вертикальной оси 20, расположенной параллельно вертикальной направляющей стойке 18, но смещенной от нее в сторону рабочего места оператора (по стрелке А на чертеже) на расстояние, несколько превышающее половину ширины свариваемых лент 9 (65 мм), что конструктивно обеспечивается с помощью ползуна 21, на котором сбоку неподвижно закреплены акустический пьезокерамический преобразователь 2 с волноводом 3 и который одет на верхушку вертикальной направляющей стойки 18 с возможностью возвратно-поступательного перемещения вдоль нее в пределах, ограниченных максимальным размером исходного зазора 8 между волноводом 3 и пуансоном 4. Пуансон 4 при этом установлен неподвижно на консольном плече 22 кронштейна 16. Электромагнитный привод 6 жестко закреплен под платформой 15 с помощью второго кронштейна 23 и при работе взаимодействует с дополнительным пружинным рычажно-тяговым механизмом 24 усиления прижима свариваемых лент 9 в рабочем зазоре 7,при этом основные элементы механизма 24 размещены на боковой поверхности второго кронштейна 23, а также внутри трубы вертикальной направляющей стойки 18 и сверху на ползуне 21. Дополнительный пружинный рычажно-тяговый механизм 24 усиления прижима свариваемых лент 9 в рабочем зазоре 7 содержит две пружины, одна из которых 25 работает на растяжение, а другая 26 - на сжатие, подпятник 27 механизма 24, серьгу 28 с шарнирами на обоих концах, два, левый и правый 29 и 30, двухплечих рычага с шарнирами на концах каждого из плеч и две тяги, короткую 33 с шарнирами на обоих концах и длинную 34 также с шарнирами на обоих концах. При этом короткая тяга 33 своим нижним концом шарнирно соединена с якорем электромагнитного привода 6, а верхним - с общим шарниром правого конца серьги 28 и концом нижнего плеча рычага 30, верхний шарнирный конец которого соединен с пружиной 25, работающей на растяжение. Левый конец серьги 28 шарнирно соединен с концом нижнего плеча левого рычага 29. При этом продольные осевые линии, проходящие через серьгу 28 и нижнее плечо рычага 30, образуют острый угол(см. чертеж) с вершиной в общем шарнире короткой тяги 33, нижнего плеча рычага 30 и правого конца серьги 28. Значение углав градусах определяет силу прижима, достигаемого механизмом 24. Оптимальным значением углаявляется 20. Верхнее плечо рычага 29 шарнирно соединено с нижним концом длинной тяги 34, пропущенной через отверстие 17 в платформе 15 и внутри трубы вертикальной направляющей стойки 18. Верхний конец длинной тяги 34 шарнирно соединен с подпятником 27 механизмом 24. Винт 35 на ползуне 21 ограничивает возвратно-поступательное движение ползуна 21 вдоль вертикальной направляющей стойки 18 в пределах исходного зазора 8 и верхнем положении ползуна 21 и сварочного зазора 36 при нижнем положении ползуна 21. Кроме того, винт 35 в любом своем положении также блокирует возможность вращательного движения ползуна 21 вокруг вертикальной направляющей стойки 18. Винты 37 (2 шт.) жестко фиксируют кронштейн 16,выполненный в виде хомута, на вертикальной направляющей стойке 18. Работа машины происходит следующим образом. Исходное положение машины соответствует такому ее состоянию, когда ползун 21 и жестко связанные с ним акустический пьезокерамический преобразователь 2 с волноводом 3 находятся в крайнем верхнем положении, при котором исходный зазор 8 между волноводом 3 и пуансоном 4 превышает рабочий зазор 7 настолько, что позволяет свободно и легко размещать в нем две подлежащие сварке ленты 9, наложенные друг на друга. Такое исходное положение машины достигается автоматически за счет тянущего усилия пружины 25, приложенного к шарнирному концу верхнего плеча правого двухплечевого рычага 30, благодаря чему он оказался повернутым по часовой стрелке вокруг своей шарнирной оси 32 настолько, что якорь электромагнитного привода 6 с помощью короткой тяги 33 оказался выведенным вверх из катушки электромагнитного привода 6. При этом за счет разворота шарнирного конца серьги 28, связанной шарнирно с нижним плечом левого двухплечевого рычага 5 127229, последний оказался развернутым против часовой стрелки вокруг своей шарнирной оси 31 и своим шарниром верхнего плеча поднял длинную тягу 34, а с ней через подпятник 27 и ползун 21 вверх до упора винта 35 в верхний конец продольной прорези в вертикальной направляющей стойке 18. Вместе с подъемом вверх ползуна 21 оказались поднятыми вверх также жестко связанные с ним и акустический пьезокерамический преобразователь 2 с волноводом 3, благодаря чему образовался исходный зазор и между волноводом 3 и пуансоном 4. Сварку полимерных лент 9 осуществляют следующим образом. Перед началом сварки винтом 10 настраивают машину на заданную толщину свариваемых лент 9. Для этого винт 10, расположенный на верхней части ползуна 21, вращением устанавливают в такое положение, чтобы его торец, расположенный внутри ползуна 21, образовал по отношению к верхнему торцу вертикальной направляющей стойки 18 зазор, равный суммарной толщине двух свариваемых лент, т.е. равный рабочему зазору 7. После этого подготавливают для сварки до 44 отрезков лент одинаковой заданной длины,ширины и толщины, затем на каждом отрезке делают отметки для места расположения будущих поперечных швов через каждые шаг и полшага. Закончив разметку, ленты распрямляют и аккуратно укладывают друг на друга под столом 14 машины. Сварку начиняют с двух лент,их поднимают на стол 14, укладывают вдоль стола и выравнивают их правые концы, подтягивая их левой рукой к исходному зазору 8, и укладывают сверху на пуансон 4 таким образом, чтобы ширина лент 9 расположилась равномерно по всей длине пуансона 4, а выравненные правые концы лент слегка выходили за пределы рабочего органа пуансона 4, т.е. укладывают ленты на разметку первого шва. В таком положении ленты перехватывают с левой в правую руку и на безопасном удалении ее от пуансона 4 и волновода 3 удерживают их сверху на пуансоне 4 в исходном зазоре 8. При этом левой ногой наступают на педаль пуска 13 и переводят ее в первое положение, при котором включается электромагнитный привод 6. Якорь электромагнитного привода 6 втягивается в катушку и тянет за собой вниз короткую тягу 33, которая через свой верхний шарнир поворачивает правый двухплечий рычаг 30 против часовой стрелки и этим дополнительно растягивает пружину 25, запасая в ней энергию для будущего возвращения машины в исходное положение, а через серьгу 28 поворачивает левый двухплечий рычаг 29 против часовой стрелки и тем самым с помощью верхнего плеча левого двухплечевого рычага 29 опускает длинную тягу 34, а вместе с ней и подпятник 27 вниз, дополнительно сжимая этим пружину 26 и опуская вниз ползун 21 и связанный с ним акустический пьезокерамический преобразователь 2 с волноводом 3, причем опускание их вниз будет продолжаться до тех пор, пока винт 10 своим торцем не упрется в торец вертикальной направляющей стойки 18, а волновод 3 не перейдет из исходного зазора 8 в рабочий зазор 7 и слегка не прижмет свариваемые ленты 9 к пуансону 4. Далее приступают непосредственно к сварке первого шва. Для этого винт 10 переводят в положение, при котором его торец отойдет от торца вертикальной направляющей стойки 18 на расстояние, равное толщине одной ленты, т.е. на величину сварочного зазора 36, а на клавиатуре 12 устанавливают заданное время сварки, на которое с помощью микропроцессорного блока управления 11 будет включен ультразвуковой генератор 5. Педаль 13 пуска переводят во второе положение, при котором остается включенным электромагнитный привод 6, но дополнительно включается ультразвуковой генератор 5, электрические колебания которого с помощью акустического пьезокерамического преобразователя 2 преобразовываются в мощные механические ультразвуковые колебания, которые концентрируются в волноводе 3 и разогревают полимерные ленты 9. Полимерный материал лент 9 под действием температуры и ультразвуковых колебаний размягчается и приобретает пластические свойства. При этом пружина 26, получив при дополнительном ее сжатии потенциальную энергию, осаживает ползун 21, а с ним и преобразователь 2 с волноводом 3, и таким образом постепенно доводит рабочий зазор 7 до значения толщины одной ленты 9, т.е. доводит до значения сварочного зазора 36. Осаждение свариваемых лент 9 будет продолжаться до тех пор, пока винт 10 снова не упрется своим торцем в торец боковой стенки вертикальной направляющей стойки 18. По 6 1272 сле окончания осаждения свариваемых лент 9 до значения сварочного зазора 36 сварка еще продолжается некоторое время, пока микропроцессорный блок управления 11 не выключит ультразвуковой генератор 5 и электромагнитный привод 6. После этого цикл сварки первого шва заканчивается. С педали 13 снимают левую ногу и машина, как было рассмотрено выше,автоматически переходит в исходное положение и готова к сварке второго шва. Для выполнения второго шва левой рукой передвигают свариваемые ленты 9 через исходный зазор 8 на шаг вперед и устанавливают их сверху пуансона 4 на отметке второго шва. При этом правой рукой расправляют свариваемые ленты 9 так, чтобы отметка шва на ленте совпадала с рабочим органом пуансона 4 и, отведя правую руку на безопасное расстояние от места сварки, нажимают педаль 13 сначала на первое положение, а затем, когда волновод 3 коснется лент 9 в рабочем зазоре 7, педаль 13 переводят во второе положение. Примечание винт 10 при выполнении второго и всех последующих швов остается в том же положении, что и при окончании сварки первого шва. Дальнейшая его регулировка не производится до окончания сшивания всей ячеистой многослойной структуры. При нажатии на педаль 13 и переводе ее во второе положение начинается сварка второго шва, время которой выдерживается автоматически, после чего педаль 13 отпускают. И, как только восстановится исходный зазор 8, ленты 9 снова передвигают на шаг вперед. Снова совмещают отметку шага на ленте с рабочим органом пуансона 4 и нажимают на педаль 13 сначала в первое ее положение, а когда волновод 3 опустится на ленты 9 в рабочем зазоре 7, включают педаль 13 во второе положение. Начинается сварка третьего шва и так далее до окончания сварки поперечных швов первых двух лент. Когда первые две ленты первого слоя сварены поперечными швами по всей своей длине,их снимают с пуансона 4 и приступают к сварке второго слоя ячеистой структуры следующим образом. Первую сваренную пару лент 9 укладывают на стол 14 и поочередно растягивают руками до образования ячейки на каждом шаге между двумя соседними швами. Затем передвигают образовавшуюся структуру до совмещения первой ячейки с участком исходного зазора 8 и одевают эту первую ячейку на пуансон 4 таким образом, чтобы верхняя лента структуры легла сверху на пуансон 4, а нижняя опустилась ниже пуансона 4 и консольного плеча 22 кронштейна 16 и осталась в висячем положении внизу. Далее берут из-под стола 14 на этот раз одну ленту (она оказывается третьей нечетной лентой) и накладывают ее сверху на ту ленту (из первых сваренных двух), которая расположилась сверху пуансона 4, причем совмещают эти две ленты, находящиеся сверху пуансона 4 своими левыми краями, отступив от края лент на полшага. Эту полшаговую отметку на обеих лентах совмещают на пуансоне 4 с его рабочим органом и, нажав на педаль 13 в первом положении, по полной аналогии со сваркой первых двух лент выполняют сварку первого шва второго слоя. Далее следует запомнить, что когда первый поперечный шов второго слоя выполнен, то для выполнения второго шва передвижение структуры из трех лент вперед на шаг по аналогии с выполнением поперечных швов первых двух лент невозможно, так как этому будет препятствовать пуансон 4 и консольное плечо 22 кронштейна 16. Поэтому нужно снять первую ячейку с пуансона 4 и консольного плеча 22 кронштейна 16 и, передвинув структуру вперед на один шаг, надеть вторую ячейку на пуансон 4 так, чтобы верхняя лента второй ячейки расположилась сверху пуансона 4, как это было при подготовке к первому шву второго слоя, а нижняя лента снова оказалась опущенной под пуансоном 4 и консольным плечом 22. В таком положении совмещают шаговые отметки, общие для третьей и первой лент, с рабочим органом пуансона 4 и в этом положении, по аналогии с первым швом второго слоя, выполняют второй шов второго слоя. Далее по аналогии с выполнением первых двух швов второго слоя выполняют все оставшиеся швы второго слоя. При этом,начиная с третьей ленты, на всех нечетных лентах первый шов всегда начинают со сдвигом от левого края на полшага, а на всех четных лентах первый шов всегда начинают от самого левого края ленты. Таким образом при четвертой и всех последующих четных лентах первый шов в каждом слое всегда начинается с самого начала левого конца этой ленты и совмещается со свободным началом предыдущей нечетной ленты. 7 1272 После выполнения всех швов на третьей ленте снова снимают последнюю ячейку с пуансона 4, перемещают по столу сшитую ячеистую структуру из двух слоев назад до первой полуячейки, берут из-под стола следующую четвертую ленту, укладывают ее сверху на уже сшитую структуру из трех лент и совмещают левые концы всех четырех лент. Затем две верхние ленты укладывают на пуансон сверху, а две нижние опускают вниз под пуансоном 4 и консольным плечом 22 кронштейна 16, совмещают первые шаговые отметки на лентах с рабочим органом пуансона 4, удерживают руками ленты в этом положении и выполняют сварку первого шва третьего слоя. Далее аналогичным образом выполняют второй, третий и так далее последний шов третьего слоя. Все остальные слои,начиная с четвертого и до последнего двадцать второго слоя, выполняют аналогичным образом. По мере нарастания слоев в структуре все больше и больше слоев оказываются внизу,они утяжеляют структуру, их приходится поддерживать руками сначала наверху стола, а затем постепенно спускать их под стол. Максимальное количество слоев ячеистой структуры определяется высотой стола и толщиной лент. При стандартной высоте стола в 750 мм заявляемая полезная модель позволяет сваривать ячеистую структуру до 22 слоев, а при толщине лент в 2 мм максимальный вес структуры может доходить до 36 кг. Заявляемая полезная модель может быть легко изготовлена на любом предприятии,имеющем промышленное оборудование при оптимальных затратах производства, и использована по своему прямому назначению. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 8

МПК / Метки

МПК: D05B 23/00, D05B 1/26

Метки: машина, сварочная, ультразвуковая

Код ссылки

<a href="https://by.patents.su/8-u1272-mashina-svarochnaya-ultrazvukovaya.html" rel="bookmark" title="База патентов Беларуси">Машина сварочная ультразвуковая</a>

Предыдущий патент: Реактор синтеза карбамида

Следующий патент: Рабочая секция дисковой почвообрабатывающей обороны

Случайный патент: Устройство измерения полярных координат маловысотного летательного аппарата